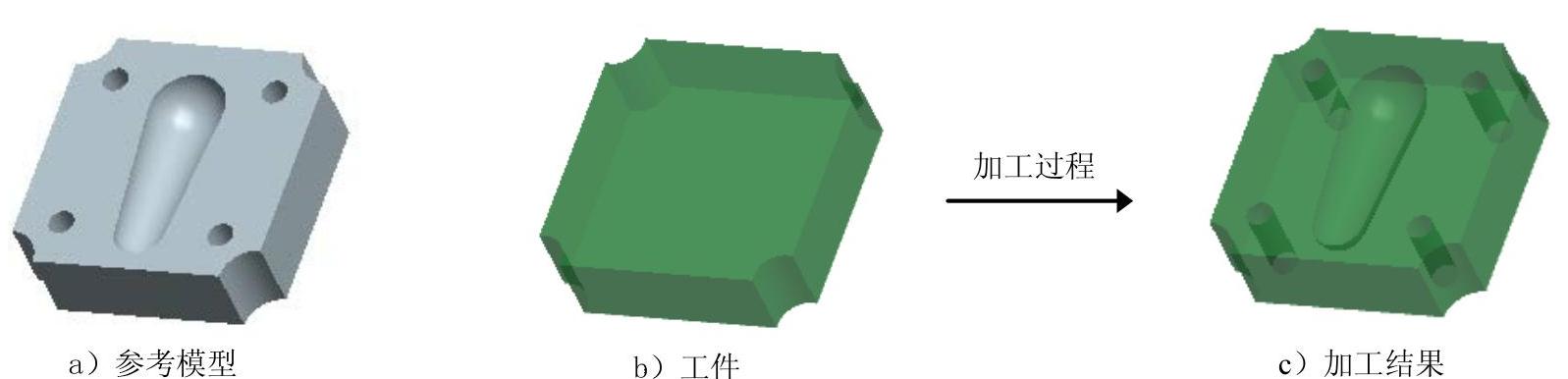

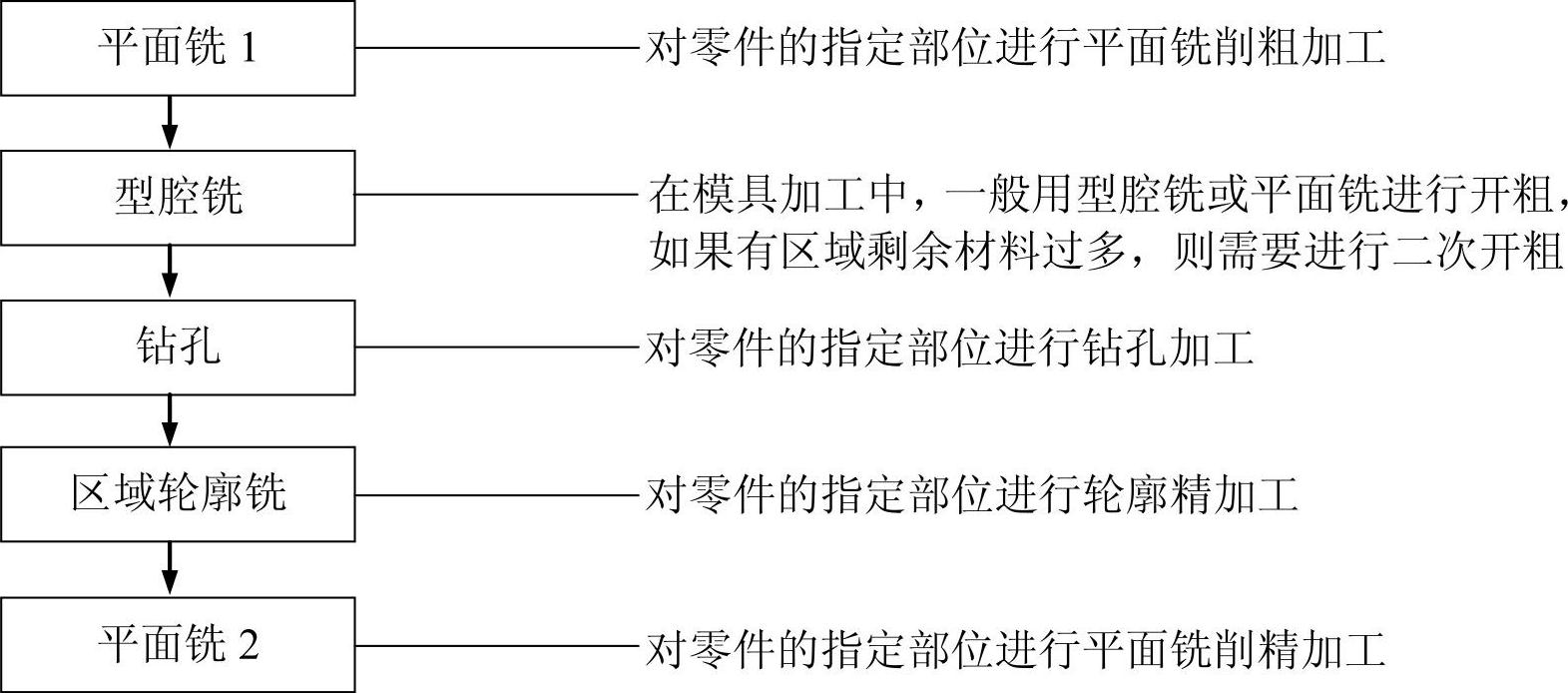

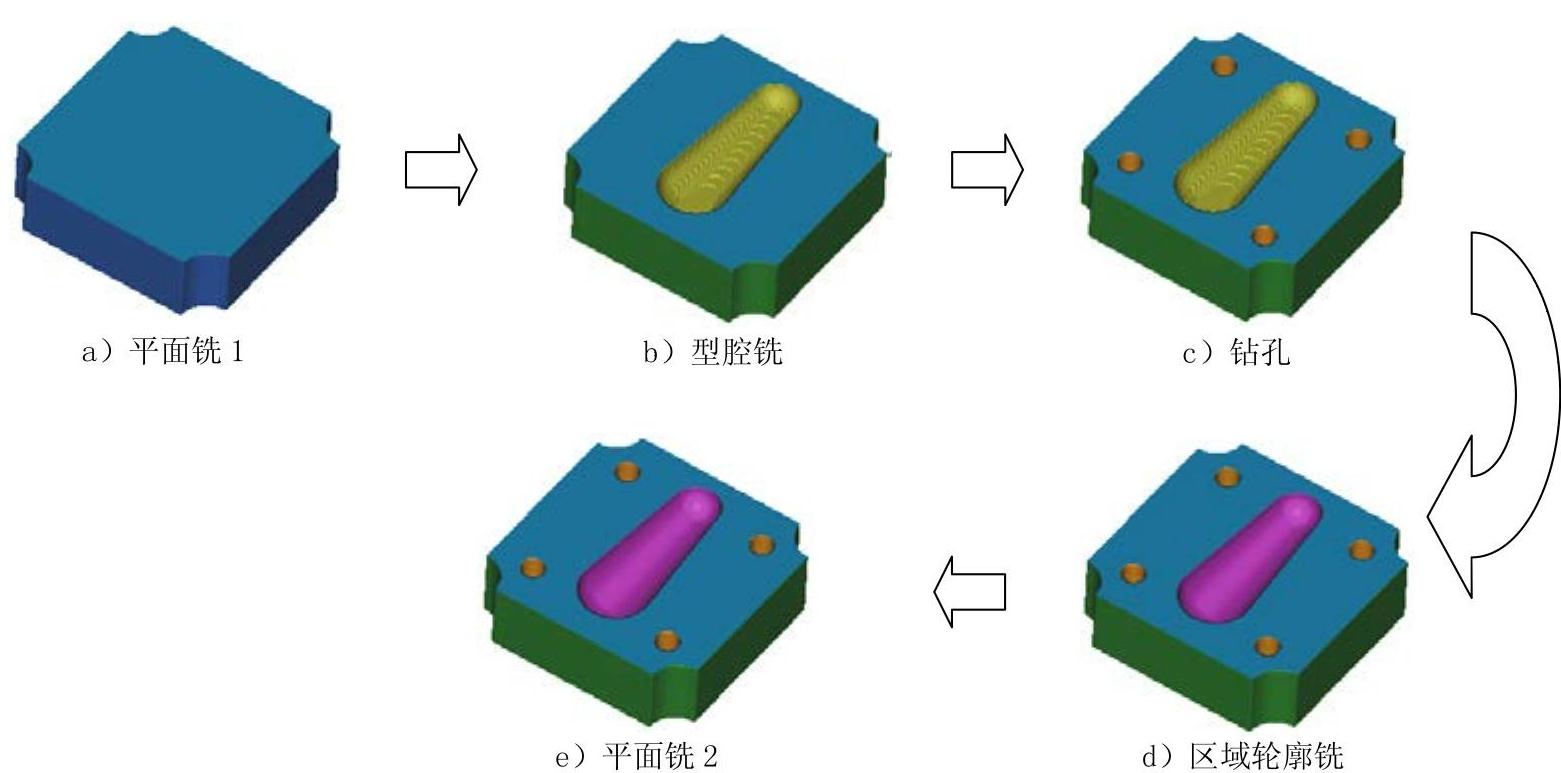

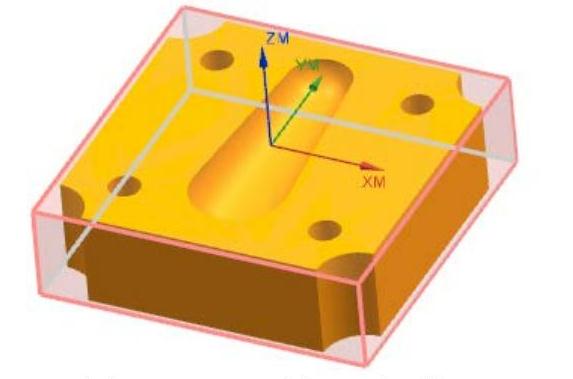

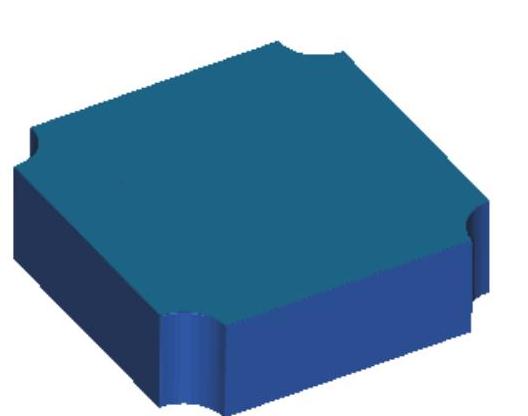

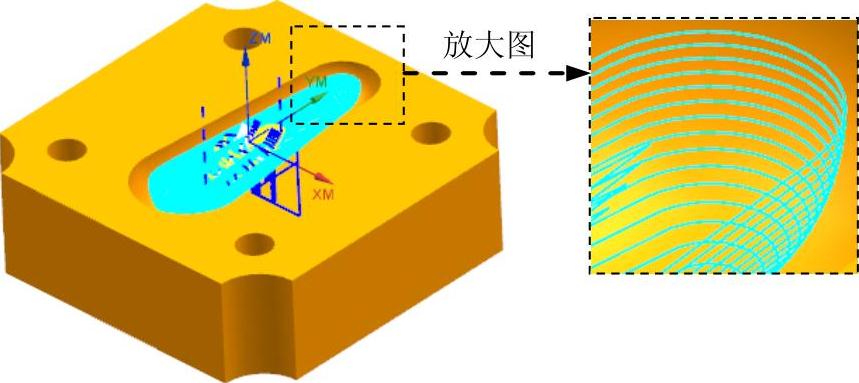

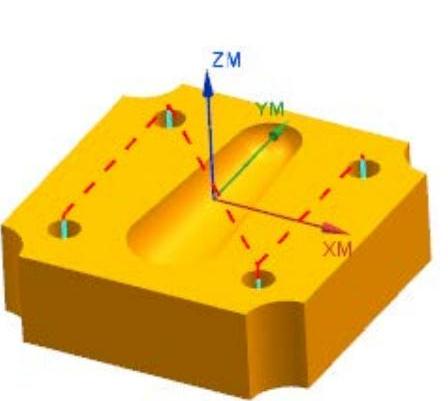

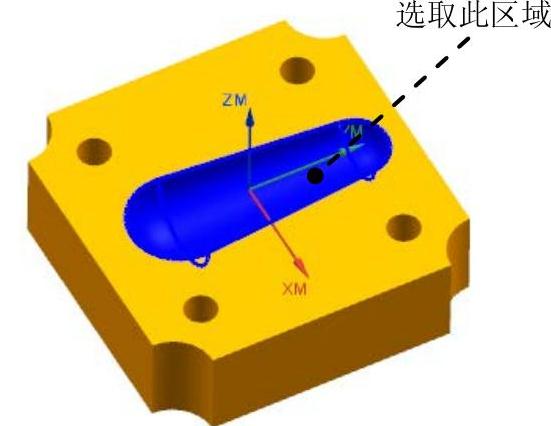

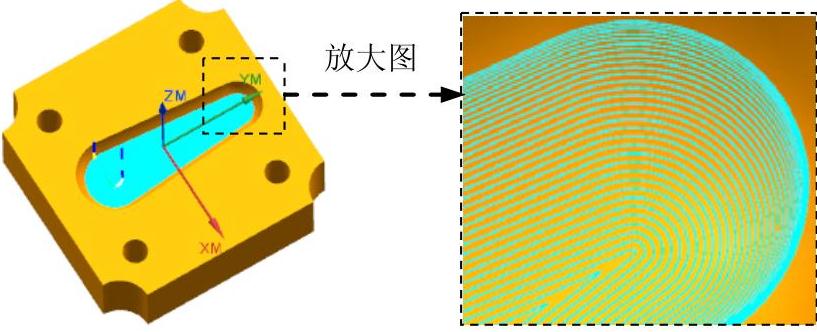

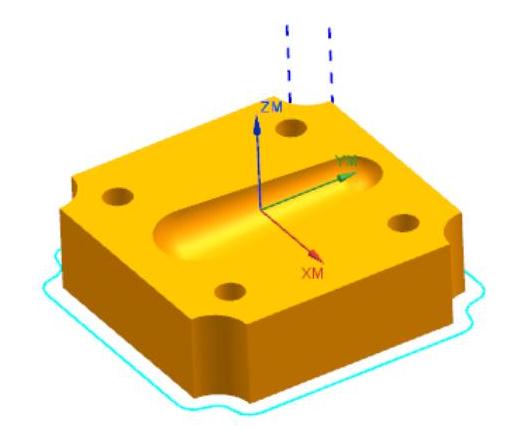

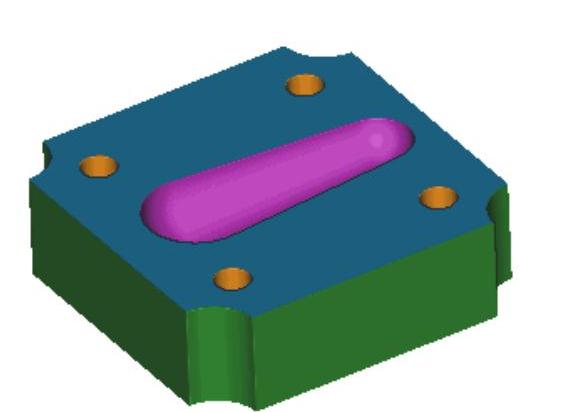

下面介绍图10.4.1所示的凹模零件的加工过程,其加工工艺路线如图10.4.2和图10.4.3所示。

图10.4.1 凹模零件加工过程

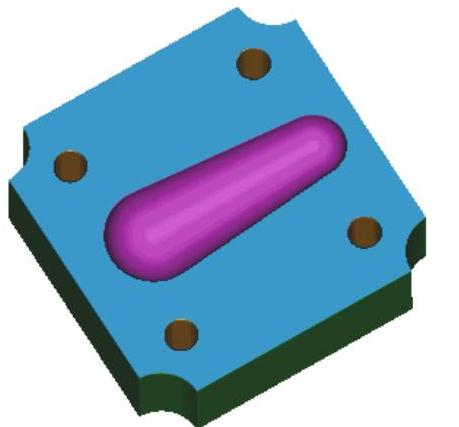

图10.4.2 加工工艺路线(一)

图10.4.3 加工工艺路线(二)

Task1.打开模型文件并进入加工模块

Step1.打开模型文件D:\ugal10\work\ch10.04\volume_milling.prt。

Step2.进入加工环境。在 功能选项卡的

功能选项卡的 区域单击

区域单击 按钮,系统弹出“加工环境”对话框;在“加工环境”对话框的

按钮,系统弹出“加工环境”对话框;在“加工环境”对话框的 列表中选择

列表中选择 选项,在

选项,在 列表中选择

列表中选择 选项,单击

选项,单击 按钮,进入加工环境。

按钮,进入加工环境。

Task2.创建几何体

Stage1.创建机床坐标系(注:本步骤的详细操作过程请参见学习资源中video\ch10.04\reference\文件下的语音视频讲解文件volume_milling-r01.exe)

Stage2.创建安全平面

Step1.在“MCS铣削”对话框 区域的

区域的 文本框中输入值20。

文本框中输入值20。

Step2.单击“MCS铣削”对话框中的 按钮,完成安全平面的创建。

按钮,完成安全平面的创建。

Stage3.创建部件几何体

Step1.在工序导航器中双击 节点下的

节点下的 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.选取部件几何体。在“工件”对话框中单击 按钮,系统弹出“部件几何体”对话框。

按钮,系统弹出“部件几何体”对话框。

Step3.在图形区中选取整个零件为部件几何体。

Step4.在“部件几何体”对话框中单击 按钮,完成部件几何体的创建,同时系统返回“工件”对话框。

按钮,完成部件几何体的创建,同时系统返回“工件”对话框。

Stage4.创建毛坯几何体

Step1.在“工件”对话框中单击 按钮,系统弹出“毛坯几何体”对话框。

按钮,系统弹出“毛坯几何体”对话框。

Step2.在“毛坯几何体”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 文本框中输入值2.0,在

文本框中输入值2.0,在 文本框中输入值2.0,在

文本框中输入值2.0,在 文本框中输入值2.0,在

文本框中输入值2.0,在 文本框中输入值2.0。

文本框中输入值2.0。

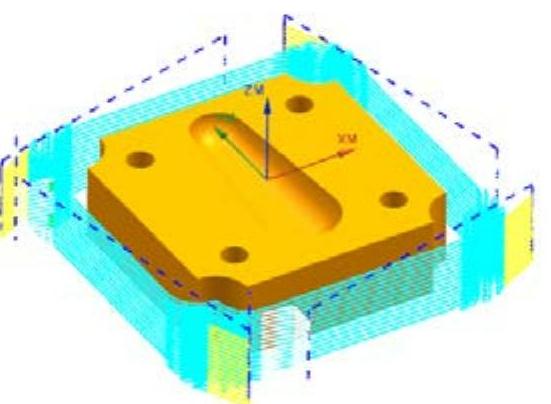

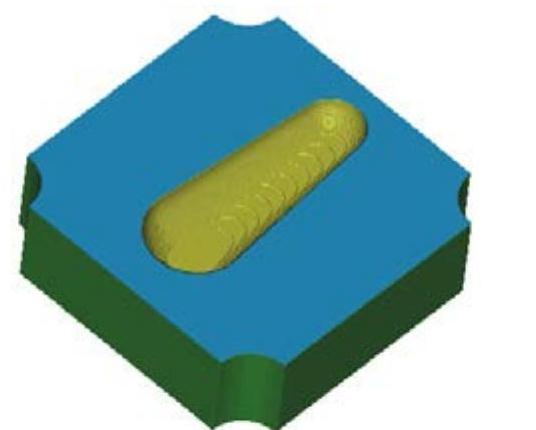

Step3.单击“毛坯几何体”对话框中的 按钮,系统返回“工件”对话框,完成图10.4.4所示毛坯几何体的创建。

按钮,系统返回“工件”对话框,完成图10.4.4所示毛坯几何体的创建。

图10.4.4 毛坯几何体

Step4.单击“工件”对话框中的 按钮。

按钮。

Task3.创建刀具

Stage1.创建刀具(一)

Step1.将工序导航器调整到机床视图。

Step2.选择下拉菜单

命令,系统弹出“创建刀具”对话框。

命令,系统弹出“创建刀具”对话框。

Step3.在“创建刀具”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“MILL”按钮

区域中单击“MILL”按钮 ,在

,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入D24,然后单击

文本框中输入D24,然后单击 按钮,系统弹出“铣刀-5参数”对话框。

按钮,系统弹出“铣刀-5参数”对话框。

Step4.在 文本框中输入值24.0,在

文本框中输入值24.0,在 文本框中输入值1,其他参数采用系统默认设置值,单击

文本框中输入值1,其他参数采用系统默认设置值,单击 按钮,完成刀具(一)的创建。

按钮,完成刀具(一)的创建。

Stage2.创建刀具(二)

设置刀具类型为 选项,在

选项,在 区域单击选择“MILL”按钮

区域单击选择“MILL”按钮 ,设置刀具名称为D10、刀具

,设置刀具名称为D10、刀具 为10.0以及

为10.0以及 为2;具体操作方法参照Stage1。

为2;具体操作方法参照Stage1。

Stage3.创建刀具(三)

设置刀具类型为 选项,在

选项,在 区域单击选择“BALL_MILL”按钮

区域单击选择“BALL_MILL”按钮 ,设置刀具名称为B8、刀具

,设置刀具名称为B8、刀具 为8.0以及

为8.0以及 为3。

为3。

Stage4.创建刀具(四)

设置刀具类型为 选项,在

选项,在 区域单击选择“DRILLING_TOOL”按钮

区域单击选择“DRILLING_TOOL”按钮 ,设置刀具名称为DR10、刀具

,设置刀具名称为DR10、刀具 为10.0以及

为10.0以及 为4。

为4。

Task4.创建平面铣工序1

Stage1.插入工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“平面铣”按钮

区域中单击“平面铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。

Step3.在“创建工序”对话框中单击 按钮,系统弹出“平面铣”对话框。

按钮,系统弹出“平面铣”对话框。

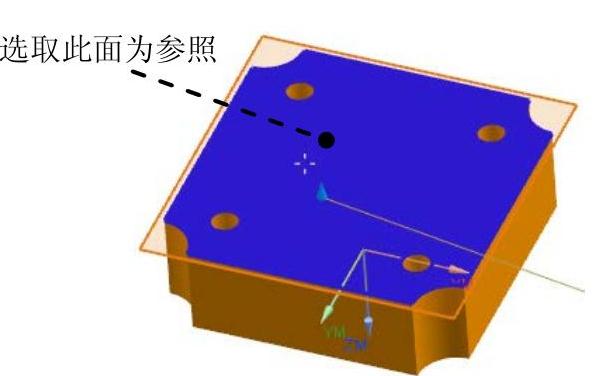

Stage2.指定部件边界

Step1.在“平面铣”对话框的 区域中单击“选择或编辑部件边界”按钮

区域中单击“选择或编辑部件边界”按钮 ,系统弹出“边界几何体”对话框。

,系统弹出“边界几何体”对话框。

Step2.在 区域的下拉列表中选择

区域的下拉列表中选择 选项,在

选项,在 区域的下拉列表中选择

区域的下拉列表中选择 选项。在

选项。在 区域选中

区域选中 、

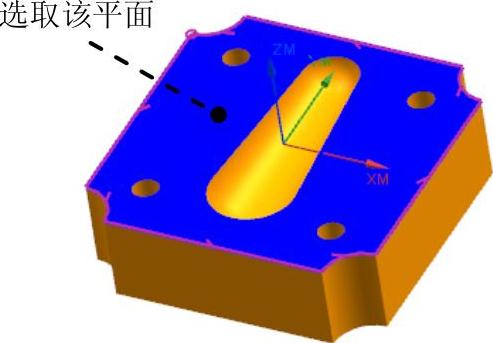

、 复选框,选取图10.4.5所示的面为参照。单击

复选框,选取图10.4.5所示的面为参照。单击 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

Stage3.指定毛坯边界

Step1.在“平面铣”对话框的 区域中单击“选择或编辑毛坯边界”按钮

区域中单击“选择或编辑毛坯边界”按钮 ,系统弹出“边界几何体”对话框。

,系统弹出“边界几何体”对话框。

Step2.在 区域的下拉列表中选择

区域的下拉列表中选择 选项,系统弹出“创建边界”对话框。在

选项,系统弹出“创建边界”对话框。在 区域的下拉列表中选择

区域的下拉列表中选择 选项,在

选项,在 区域的下拉列表中选择

区域的下拉列表中选择 选项,在

选项,在 区域的下拉列表中选择

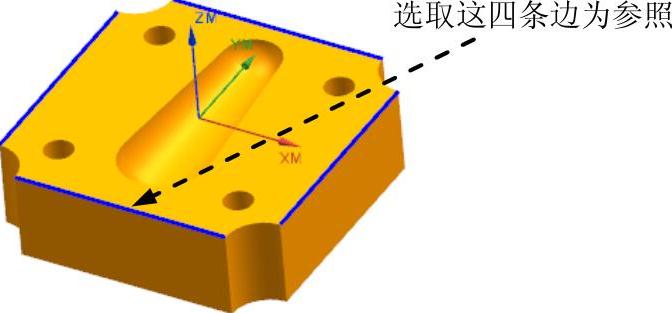

区域的下拉列表中选择 选项。选取图10.4.6所示的边线为参照,单击

选项。选取图10.4.6所示的边线为参照,单击 按钮,单击

按钮,单击 按钮,系统返回“边界几何体”对话框。单击

按钮,系统返回“边界几何体”对话框。单击 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

图10.4.5 定义参照面

图10.4.6 定义参照边

Stage4.指定底面

Step1.在“平面铣”对话框的 区域中单击“选择或编辑底平面几何体”按钮

区域中单击“选择或编辑底平面几何体”按钮 ,系统弹出“平面”对话框。

,系统弹出“平面”对话框。

Step2.选取图10.4.7所示的平面为参照,单击 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

Stage5.设置一般参数

在“平面铣”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2.0。

文本框中输入值2.0。

Stage6.设置切削层

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削层”对话框。

,系统弹出“切削层”对话框。

Step2.在“切削层”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域的

区域的 文本框中输入值2,按Enter键。

文本框中输入值2,按Enter键。

Step3.单击 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

Stage7.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.在“切削参数”对话框中单击 选项卡,在

选项卡,在 文本框中输入值0.15,在

文本框中输入值0.15,在 文本框中输入值2,其他参数采用系统默认设置值。

文本框中输入值2,其他参数采用系统默认设置值。

Step4.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step5.单击“切削参数”对话框中的 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

Stage8.设置非切削移动参数

Step1.在“平面铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选取

下拉列表中选取 选项。

选项。

Step3.单击 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。其他选项卡中的参数采用系统默认设置值。单击

选项。其他选项卡中的参数采用系统默认设置值。单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

Stage9.设置进给率和速度

Step1.在“平面铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1000.0,按Enter键,然后单击

复选框,在其后的文本框中输入值1000.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值400.0,按Enter键,然后单击

文本框中输入值400.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“平面铣”对话框。

按钮,完成进给率和速度的设置,系统返回“平面铣”对话框。

Stage10.生成刀路轨迹并仿真

生成的刀路轨迹如图10.4.8所示,2D动态仿真加工后的模型如图10.4.9所示。

图10.4.7 定义参照面

图10.4.8 刀路轨迹

图10.4.9 2D仿真结果

Task5.创建型腔铣操作

Stage1.创建工序

Step1.选择下拉菜单

命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“型腔铣”按钮

区域中单击“型腔铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

Step2.单击“创建工序”对话框中的 按钮,系统弹出“型腔铣”对话框。

按钮,系统弹出“型腔铣”对话框。

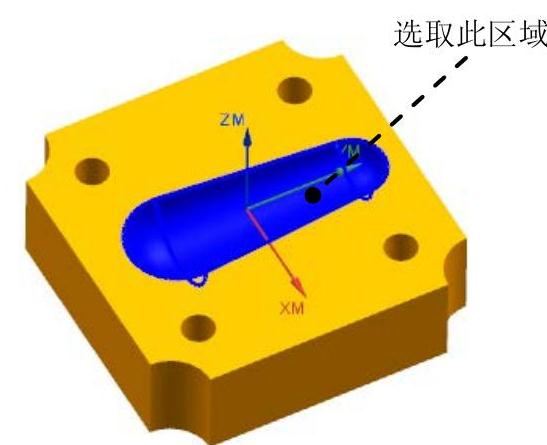

Stage2.指定切削区域

Step1.单击“型腔铣”对话框 右侧的

右侧的 按钮,系统弹出“切削区域”对话框。(https://www.xing528.com)

按钮,系统弹出“切削区域”对话框。(https://www.xing528.com)

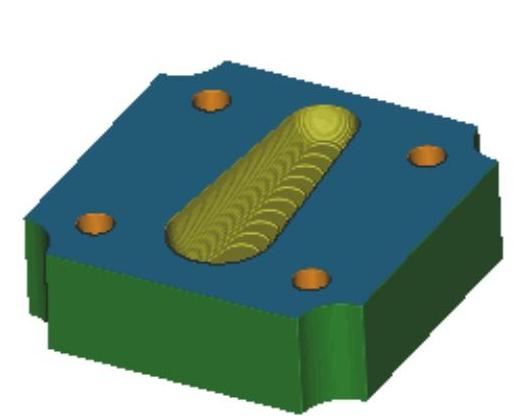

Step2.在绘图区中选取图10.4.10所示的切削区域(共三个面),单击 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

图10.4.10 指定切削区域

Stage3.设置一般参数

在“型腔铣”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,在

文本框中输入值50.0,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值0.5。

文本框中输入值0.5。

Stage4.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 文本框中输入值0.2,其他参数采用系统默认设置值。

文本框中输入值0.2,其他参数采用系统默认设置值。

Step3.单击“切削参数”对话框中的 按钮,系统返回“型腔铣”对话框。

按钮,系统返回“型腔铣”对话框。

Stage5.设置非切削移动参数

Step1.在“型腔铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。其他参数采用系统默认设置值。单击

选项。其他参数采用系统默认设置值。单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

Stage6.设置进给率和速度

Step1.在“型腔铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值2000.0,按Enter键,然后单击

复选框,在其后的文本框中输入值2000.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值1000.0,按Enter键,然后单击

文本框中输入值1000.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图10.4.11所示,2D动态仿真加工后的模型如图10.4.12所示。

图10.4.11 刀路轨迹

图10.4.12 2D仿真结果

Task6.创建钻孔工序

Stage1.插入工序

Step1.选择下拉菜单

命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中选择“钻孔”按钮

区域中选择“钻孔”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

Step3.单击“创建工序”对话框中的 按钮,系统弹出“钻孔”对话框。

按钮,系统弹出“钻孔”对话框。

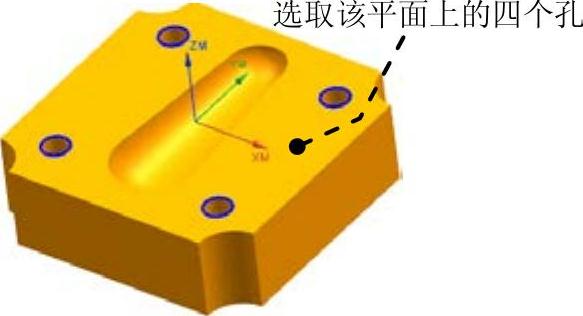

Stage2.指定孔

单击“钻孔”对话框 右侧的

右侧的 按钮,系统弹出“特征几何体”对话框。选取图10.4.13所示的面上的四个孔,单击

按钮,系统弹出“特征几何体”对话框。选取图10.4.13所示的面上的四个孔,单击 按钮,系统返回“钻孔”对话框。

按钮,系统返回“钻孔”对话框。

图10.4.13 指定孔

Stage3.设置循环参数

Step1.在“钻孔”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“编辑循环”按钮

选项,单击“编辑循环”按钮 ,系统弹出“循环参数”对话框。

,系统弹出“循环参数”对话框。

Step2.在“循环参数”对话框中采用系统默认的参数,单击 按钮,系统返回“钻孔”对话框。

按钮,系统返回“钻孔”对话框。

Stage4.设置切削参数

采用系统默认的切削参数设置。

Stage5.设置非切削参数

Step1.在 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值3。

文本框中输入值3。

Step3.单击 按钮,系统返回到“钻孔”对话框。

按钮,系统返回到“钻孔”对话框。

Stage6.设置进给率和速度

Step1.单击“钻孔”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框中选中 复选框,然后在其文本框中输入值800.0,按Enter键,然后单击

复选框,然后在其文本框中输入值800.0,按Enter键,然后单击 按钮,在

按钮,在 文本框中输入值400.0,按Enter键,然后单击

文本框中输入值400.0,按Enter键,然后单击 按钮,其他选项采用系统默认设置值,单击

按钮,其他选项采用系统默认设置值,单击 按钮。

按钮。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图10.4.14所示,2D动态仿真加工后结果如图10.4.15所示。

Task7.创建区域轮廓铣操作

Stage1.创建工序

Step1.选择下拉菜单

命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“区域轮廓铣”按钮

区域中单击“区域轮廓铣”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

Step2.单击“创建工序”对话框中的 按钮,系统弹出“区域轮廓铣”对话框。

按钮,系统弹出“区域轮廓铣”对话框。

Stage2.指定切削区域

Step1.单击“区域轮廓铣”对话框 右侧的

右侧的 按钮,系统弹出“切削区域”对话框。

按钮,系统弹出“切削区域”对话框。

Step2.在绘图区中选取图10.4.16所示的切削区域(共三个面),单击 按钮,系统返回“区域轮廓铣”对话框。

按钮,系统返回“区域轮廓铣”对话框。

图10.4.14 刀路轨迹

图10.4.15 2D仿真结果

图10.4.16 指定切削区域

Stage3.设置一般参数

Step1.单击“区域轮廓铣”对话框 右侧的

右侧的 按钮,系统弹出“区域铣削驱动方法”对话框。

按钮,系统弹出“区域铣削驱动方法”对话框。

Step2.在 区域的

区域的 下拉列表中选取

下拉列表中选取 选项,在

选项,在 下拉列表中选取

下拉列表中选取 选项,在

选项,在 下拉列表中选取

下拉列表中选取 选项,在

选项,在 文本框中输入值0.3,在

文本框中输入值0.3,在 下拉列表中选取

下拉列表中选取 选项。

选项。

Step3.单击 按钮,系统返回“区域轮廓铣”对话框。

按钮,系统返回“区域轮廓铣”对话框。

Stage4.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域的

区域的 文本框中输入值0.01,在

文本框中输入值0.01,在 文本框中输入值0.01,其他参数采用系统默认设置值。

文本框中输入值0.01,其他参数采用系统默认设置值。

Step3.单击“切削参数”对话框中的 按钮,系统返回“区域轮廓铣”对话框。

按钮,系统返回“区域轮廓铣”对话框。

Stage5.设置非切削移动参数

其参数采用系统默认设置值。

Stage6.设置进给率和速度

Step1.在“区域轮廓铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值3000.0,按Enter键,然后单击

复选框,在其后的文本框中输入值3000.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值1200.0,按Enter键,然后单击

文本框中输入值1200.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“区域轮廓铣”操作对话框。

按钮,完成进给率和速度的设置,系统返回“区域轮廓铣”操作对话框。

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图10.4.17所示,2D动态仿真加工后的模型如图10.4.18所示。

图10.4.17 刀路轨迹

图10.4.18 2D仿真结果

Task8.创建平面铣工序2

Step1.复制平面铣工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step2.粘贴钻孔工序。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令。

命令。

Step3.修改操作名称。在工序导航器的 节点上单击鼠标右键,在弹出的快捷菜单中选择

节点上单击鼠标右键,在弹出的快捷菜单中选择 命令,将其名称改为“PLANAR_MILL_2”。

命令,将其名称改为“PLANAR_MILL_2”。

Step4.重新定义操作。双击Step3中改名的 节点,系统弹出“平面铣”对话框;在“平面铣”对话框的

节点,系统弹出“平面铣”对话框;在“平面铣”对话框的 区域中单击“选择或编辑毛坯边界”按钮

区域中单击“选择或编辑毛坯边界”按钮 ,系统弹出“编辑边界”对话框。单击

,系统弹出“编辑边界”对话框。单击 按钮,单击“全部重选”对话框中的

按钮,单击“全部重选”对话框中的 按钮,然后单击“边界几何体”对话框中的

按钮,然后单击“边界几何体”对话框中的 按钮,系统返回“平面铣”对话框。在

按钮,系统返回“平面铣”对话框。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项;单击

选项;单击 区域“切削层”按钮

区域“切削层”按钮 ,系统弹出“切削层”对话框,在

,系统弹出“切削层”对话框,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,系统返回“平面铣”对话框。在

按钮,系统返回“平面铣”对话框。在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框;在“切削参数”对话框中单击

,系统弹出“切削参数”对话框;在“切削参数”对话框中单击 选项卡,在

选项卡,在 文本框中输入值1,在

文本框中输入值1,在 文本框中输入值0;在

文本框中输入值0;在 区域的

区域的 文本框中输入值0.01,在

文本框中输入值0.01,在 文本框中输入值0.01。单击

文本框中输入值0.01。单击 按钮,系统返回“平面铣”对话框。在“平面铣”对话框中单击“非切削移动”按钮

按钮,系统返回“平面铣”对话框。在“平面铣”对话框中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。单击

,系统弹出“非切削移动”对话框。单击 选项卡,在

选项卡,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值;在“平面铣”对话框中单击“进给率和速度”按钮

选项,其他参数采用系统默认设置值;在“平面铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。选中“进给率和速度”对话框

,系统弹出“进给率和速度”对话框。选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值2400.0,按Enter键,然后单击

复选框,在其后的文本框中输入值2400.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值1000.0,按Enter键,然后单击

文本框中输入值1000.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。生成的刀路轨迹如图10.4.19所示,2D动态仿真加工后的模型如图10.4.20所示。

按钮,其他参数采用系统默认设置值。生成的刀路轨迹如图10.4.19所示,2D动态仿真加工后的模型如图10.4.20所示。

图10.4.19 刀路轨迹

图10.4.20 2D仿真结果

Task9.保存文件

选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。