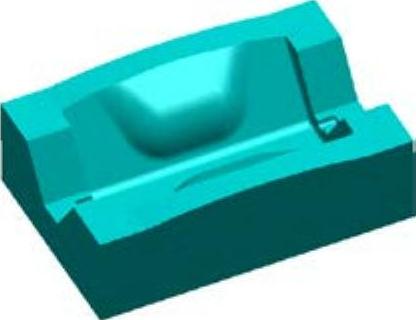

方法简介:

采用Mold Wizard进行该模具设计的亮点是:把竖直的面在特殊位置拆分成两部分,便于型腔和型芯区域的划分;把分型线分成段,便于采用“拉伸”的方法创建分型面。

下面介绍在Mold Wizard环境下设计该模具的过程。

Task1.初始化项目

Step1.加载模型。在“注塑模向导”功能选项卡中单击“初始化项目”按钮 ,,系统弹出“打开”对话框,选择D:\ugal10\work\ch09.06\disbin_cover.prt文件,单击

,,系统弹出“打开”对话框,选择D:\ugal10\work\ch09.06\disbin_cover.prt文件,单击 按钮,加载模型,系统弹出“初始化项目”对话框。

按钮,加载模型,系统弹出“初始化项目”对话框。

Step2.定义项目单位。在“初始化项目”对话框的 下拉菜单中选择

下拉菜单中选择 选项。

选项。

Step3.设置项目路径和名称。接受系统默认的项目路径,在“初始化项目”对话框的 文本框中输入disbin_cover_mold。

文本框中输入disbin_cover_mold。

Step4.设置材料和收缩率。在“初始化项目”对话框的 下拉列表中选择

下拉列表中选择 ,同时系统会自动在

,同时系统会自动在 文本框里写入数值1.006。

文本框里写入数值1.006。

Step5.在“初始化项目”对话框中单击 按钮,完成项目路径和名称的设置。

按钮,完成项目路径和名称的设置。

Task2.模具坐标系

Step1.在“注塑模向导”功能选项卡的 区域中单击“模具CSYS”按钮

区域中单击“模具CSYS”按钮 ,系统弹出“模具CSYS”对话框。

,系统弹出“模具CSYS”对话框。

Step2.在“模具CSYS”对话框中选中 单选项,单击

单选项,单击 按钮,完成坐标系的定义,如图9.6.2所示。

按钮,完成坐标系的定义,如图9.6.2所示。

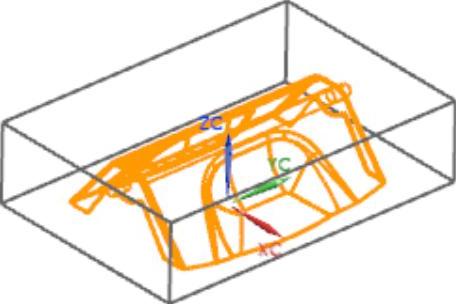

Task3.创建模具工件

Step1.在“注塑模向导”功能选项卡的 区域中单击“工件”按钮

区域中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在“工件”对话框的 下拉菜单中选择

下拉菜单中选择 选项,在

选项,在 下拉菜单中选择

下拉菜单中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.修改尺寸。在“工件”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入值-10;在

文本框中输入值-10;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,并在其下的

选项,并在其下的 文本框中输入值-80。完成创建的模具工件如图9.6.3所示。

文本框中输入值-80。完成创建的模具工件如图9.6.3所示。

图9.6.2 定义模具坐标系

图9.6.3 模具工件

Task4.创建拆分面

Stage1.创建草图

Step1.选择下拉菜单

命令,系统将在工作区中显示出原模型。

命令,系统将在工作区中显示出原模型。

Step2.确认当前模型处于建模环境中。

Step3.选择命令。选择下拉菜单

命令。

命令。

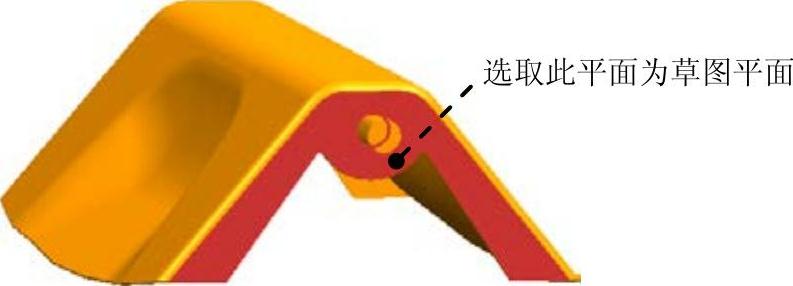

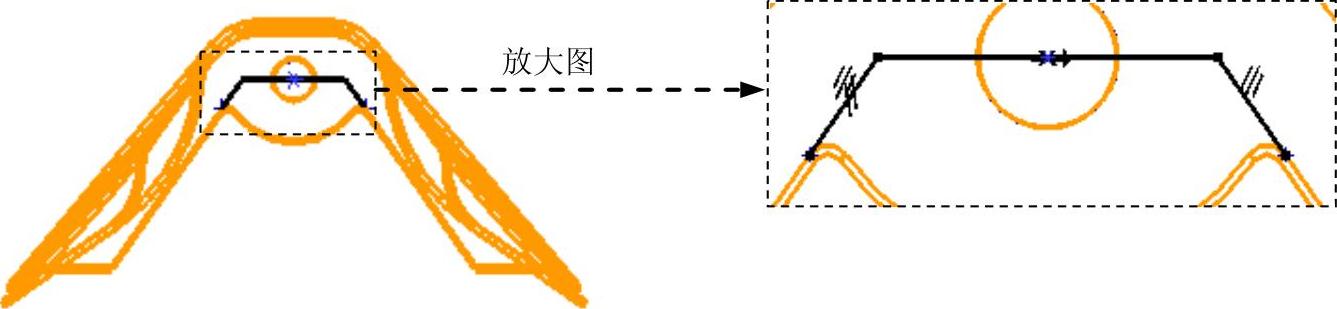

Step4.绘制截面草图。选取图9.6.4所示的平面为草图平面,绘制图9.6.5所示的截面草图,在工作区中单击“完成草图”按钮 。

。

图9.6.4 定义草图平面

图9.6.5 截面草图

Stage2.创建直线

Step1.选择下拉菜单

命令,系统弹出“基本曲线”对话框。

命令,系统弹出“基本曲线”对话框。

Step2.在“基本曲线”对话框中单击“直线”按钮 ,在

,在 下拉列表中选择

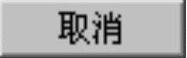

下拉列表中选择 选项,创建图9.6.6所示的直线。单击

选项,创建图9.6.6所示的直线。单击 按钮,退出“基本曲线”对话框。

按钮,退出“基本曲线”对话框。

图9.6.6 创建直线

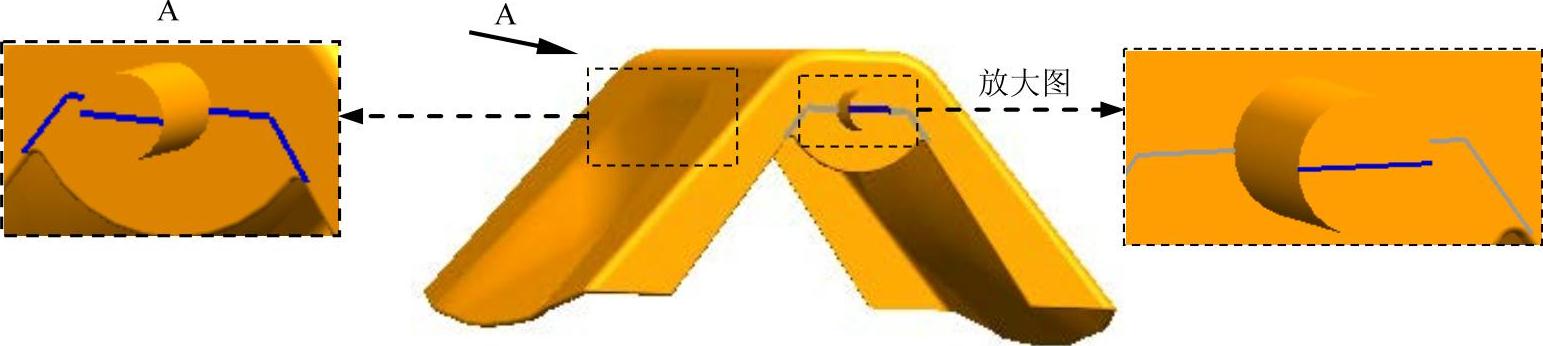

Stage3.创建镜像几何体

Step1.选择命令。选择下拉菜单

命令,系统弹出“镜像几何体”对话框。

命令,系统弹出“镜像几何体”对话框。

Step2.定义镜像几何体。选取已创建好的草图和直线为镜像对象。

Step3.定义镜像平面。在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step4.单击 按钮,完成图9.6.7所示的镜像几何体特征的创建。

按钮,完成图9.6.7所示的镜像几何体特征的创建。

图9.6.7 创建镜像几何体特征

Stage4.创建拆分面1

Step1.在“注塑模向导”功能选项卡的 区域中单击“拆分面”按钮

区域中单击“拆分面”按钮 ,系统弹出“拆分面”对话框,在“拆分面”对话框的

,系统弹出“拆分面”对话框,在“拆分面”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

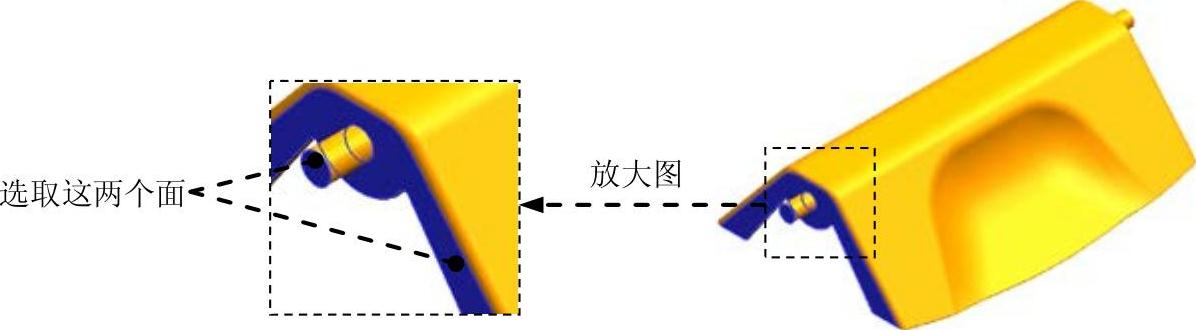

Step2.定义拆分对象1。选取图9.6.8所示的面为拆分面对象。

图9.6.8 定义拆分对象1

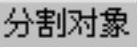

Step3.定义拆分曲线。在“拆分面”对话框的 区域中单击

区域中单击 使其激活,选取图9.6.9所示的曲线为拆分曲线。

使其激活,选取图9.6.9所示的曲线为拆分曲线。

图9.6.9 定义拆分曲线

Step4.在“拆分面”对话框中单击 按钮,完成面的拆分。

按钮,完成面的拆分。

Stage5.创建拆分面2

Step1.在“拆分面”对话框的 下拉菜单中选择

下拉菜单中选择 选项。

选项。

Step2.定义拆分对象2。选取图9.6.10所示的面。

图9.6.10 选取拆分对象2

Step3.在“拆分面”对话框中单击 按钮,完成面的拆分。

按钮,完成面的拆分。

Stage6.创建拆分面3

参照Stage4、Stage5的创建方法,创建拆分面3。(https://www.xing528.com)

Task5.模具分型

Stage1.设计区域

Step1.选择下拉菜单

命令,系统将在工作区中显示出模具组件。激活所有组件。

命令,系统将在工作区中显示出模具组件。激活所有组件。

Step2.在“注塑模向导”功能选项卡的 区域中单击“检查区域”按钮

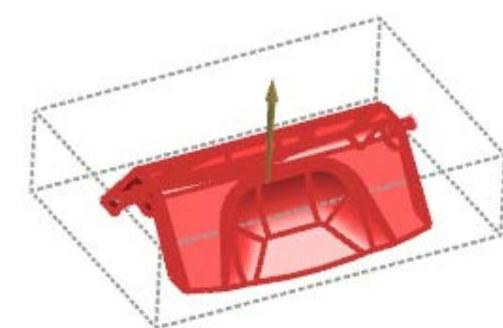

区域中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,并显示图9.6.11所示的开模方向。在“检查区域”对话框中选中

,系统弹出“检查区域”对话框,并显示图9.6.11所示的开模方向。在“检查区域”对话框中选中 单选项。

单选项。

Step3.拆分面。在“检查区域”对话框中单击“计算”按钮 ,系统开始对产品模型进行分析计算。单击“检查区域”对话框中的

,系统开始对产品模型进行分析计算。单击“检查区域”对话框中的 选项卡,可以查看分析结果;在“检查区域”对话框中单击

选项卡,可以查看分析结果;在“检查区域”对话框中单击 选项卡,取消选中

选项卡,取消选中 、

、 和

和 三个复选框,然后单击“设置区域颜色”按钮

三个复选框,然后单击“设置区域颜色”按钮 ,设置各区域颜色;在

,设置各区域颜色;在 区域中选中

区域中选中 复选框,此时系统将所有未定义的面加亮;在

复选框,此时系统将所有未定义的面加亮;在 区域中选中

区域中选中 单选项,单击

单选项,单击 按钮,此时系统将加亮显示的未定义的面指派到型芯区域,同时对话框中的

按钮,此时系统将加亮显示的未定义的面指派到型芯区域,同时对话框中的 显示为“0”。创建结果如图9.6.12所示。

显示为“0”。创建结果如图9.6.12所示。

图9.6.11 开模方向

图9.6.12 创建后的型芯/型腔区域

Step4.接受系统默认的其他参数设置,单击 按钮,关闭“检查区域”对话框。

按钮,关闭“检查区域”对话框。

Stage2.创建型腔/型芯区域和分型线

Step1.在“注塑模向导”功能选项卡的 区域中单击“定义区域”按钮

区域中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在“定义区域”对话框的 区域选中

区域选中 和

和 复选框,单击

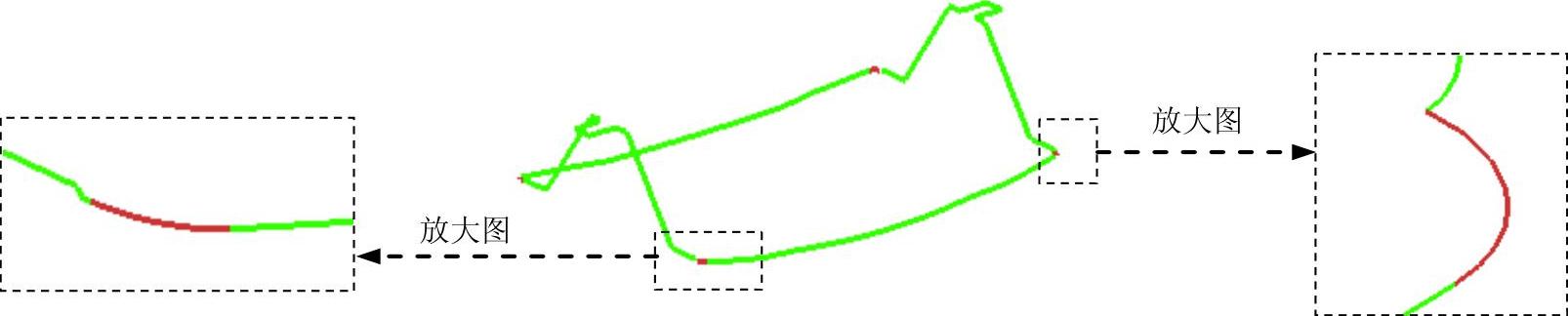

复选框,单击 按钮,完成分型线的创建。创建分型线结果如图9.6.13所示。

按钮,完成分型线的创建。创建分型线结果如图9.6.13所示。

图9.6.13 分型线

Stage3.定义分型段

Step1.在“注塑模向导”功能选项卡的 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.选取过渡对象。在“设计分型面”对话框的 区域中单击“选择过渡曲线”按钮

区域中单击“选择过渡曲线”按钮 ,选取图9.6.14所示的圆弧以及与其对称的圆弧作为过渡对象。

,选取图9.6.14所示的圆弧以及与其对称的圆弧作为过渡对象。

图9.6.14 定义分型段

Step3.在“设计分型面”对话框中单击 按钮,完成分型段的定义。

按钮,完成分型段的定义。

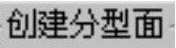

Stage4.创建分型面

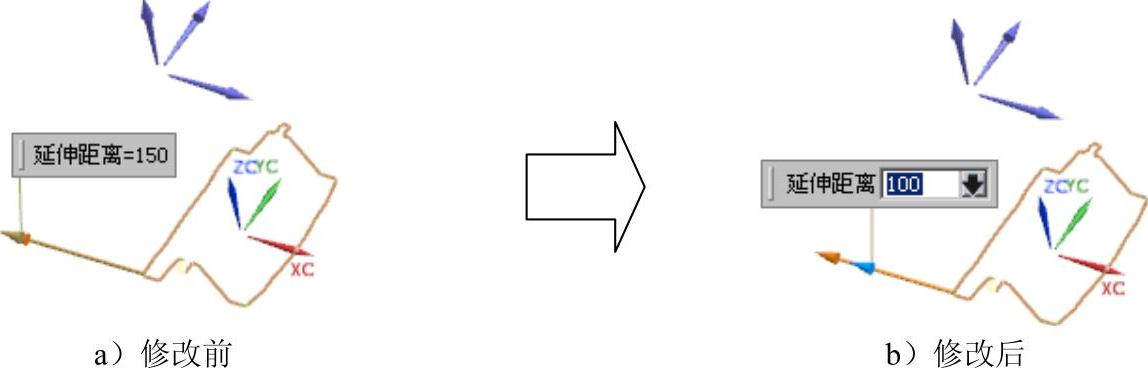

Step1.在“设计分型面”对话框的 区域中接受系统默认的公差值;在图9.6.15a中单击“延伸距离”文本框,然后在活动的文本框中输入数值100并按Enter键,结果如图9.6.15b所示。

区域中接受系统默认的公差值;在图9.6.15a中单击“延伸距离”文本框,然后在活动的文本框中输入数值100并按Enter键,结果如图9.6.15b所示。

图9.6.15 延伸距离

Step2.拉伸分型面1。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回“设计分型面”对话框;结果如图9.6.16所示。

按钮,系统返回“设计分型面”对话框;结果如图9.6.16所示。

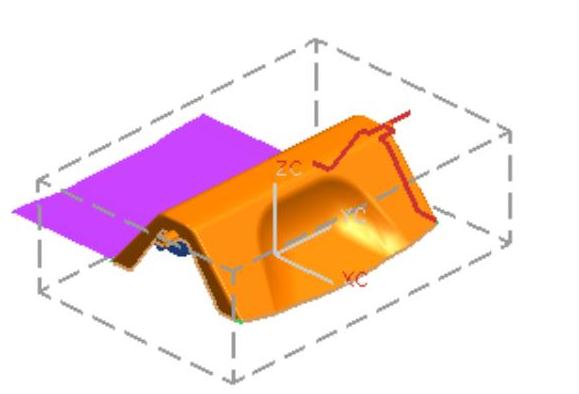

Step3.拉伸分型面2。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回“设计分型面”对话框;结果如图9.6.17所示。

按钮,系统返回“设计分型面”对话框;结果如图9.6.17所示。

图9.6.16 拉伸分型面1

图9.6.17 拉伸分型面2

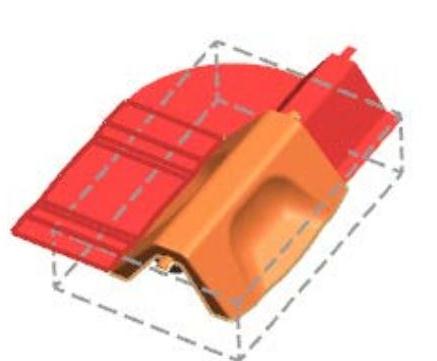

Step4.拉伸分型面3。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回“设计分型面”对话框;结果如图9.6.18所示。

按钮,系统返回“设计分型面”对话框;结果如图9.6.18所示。

Step5.拉伸分型面4。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回“设计分型面”对话框;结果如图9.6.19所示。Step6.在“设计分型面”对话框中单击

按钮,系统返回“设计分型面”对话框;结果如图9.6.19所示。Step6.在“设计分型面”对话框中单击 按钮,此时系统返回“模具分型工具”工具条。

按钮,此时系统返回“模具分型工具”工具条。

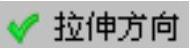

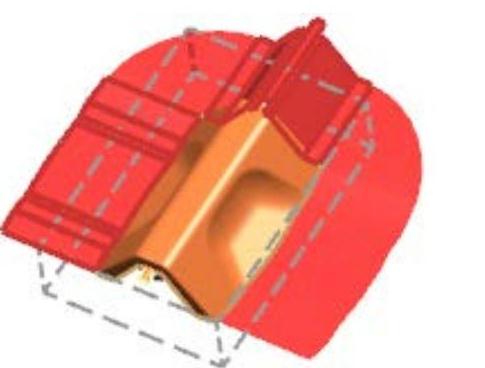

Stage5.创建型腔和型芯

Step1.在“注塑模向导”功能选项卡的 区域中单击“定义型腔和型芯”按钮

区域中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

图9.6.18 拉伸分型面3

图9.6.19 拉伸分型面4

Step2.在“定义型腔和型芯”对话框中选择 区域下的

区域下的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的

按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的 按钮,系统再一次弹出“查看分型结果”对话框。在“查看分型结果”对话框中单击

按钮,系统再一次弹出“查看分型结果”对话框。在“查看分型结果”对话框中单击 按钮,完成型腔和型芯的创建。

按钮,完成型腔和型芯的创建。

Step3.选择下拉菜单

命令,系统显示型腔零件,如图9.6.20所示。

命令,系统显示型腔零件,如图9.6.20所示。

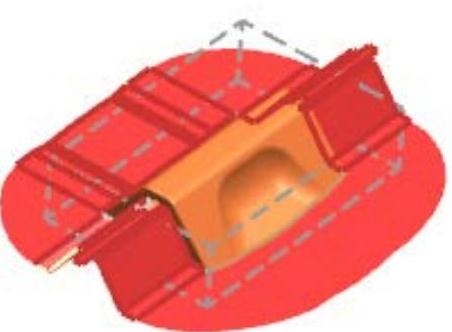

Step4.选择下拉菜单

命令,系统显示型芯零件,如图9.6.21所示。

命令,系统显示型芯零件,如图9.6.21所示。

图9.6.20 型腔零件

图9.6.21 型芯零件

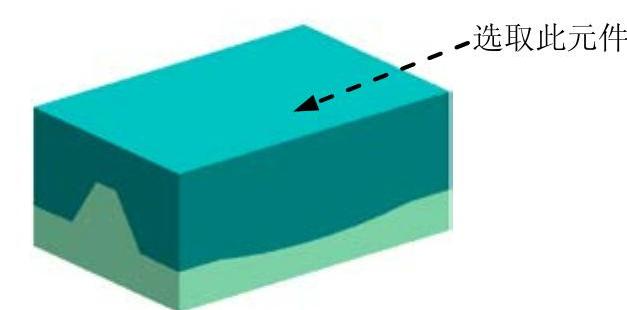

Task6.创建模具爆炸视图

Step1.移动型腔。选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,系统弹出“新建爆炸”对话框,接受系统默认的名字,单击

命令,系统弹出“新建爆炸”对话框,接受系统默认的名字,单击 按钮;选择下拉菜单

按钮;选择下拉菜单

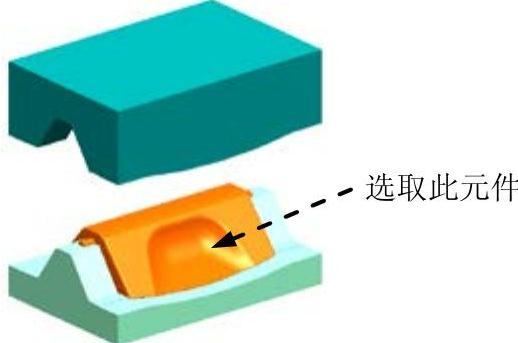

命令,系统弹出“编辑爆炸”对话框;选取图9.6.22所示的型腔元件;在“编辑爆炸”对话框中选中

命令,系统弹出“编辑爆炸”对话框;选取图9.6.22所示的型腔元件;在“编辑爆炸”对话框中选中 单选项,选取Z轴为移动方向,在

单选项,选取Z轴为移动方向,在 文本框中输入值150,结果如图9.6.23所示,单击

文本框中输入值150,结果如图9.6.23所示,单击 按钮。

按钮。

Step2.移动产品模型。选择下拉菜单

命令,系统弹出“编辑爆炸”对话框;选取图9.6.24所示的产品模型元件;在“编辑爆炸”对话框中选中

命令,系统弹出“编辑爆炸”对话框;选取图9.6.24所示的产品模型元件;在“编辑爆炸”对话框中选中 单选项,选取Z轴为移动方向,在

单选项,选取Z轴为移动方向,在 文本框中输入值75,结果如图9.6.25所示。

文本框中输入值75,结果如图9.6.25所示。

图9.6.22 定义移动对象

图9.6.23 移动型腔

图9.6.24 选取移动对象

图9.6.25 移动产品

Step3.保存文件。选择下拉菜单

命令,保存所有文件。

命令,保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。