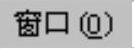

实例概述

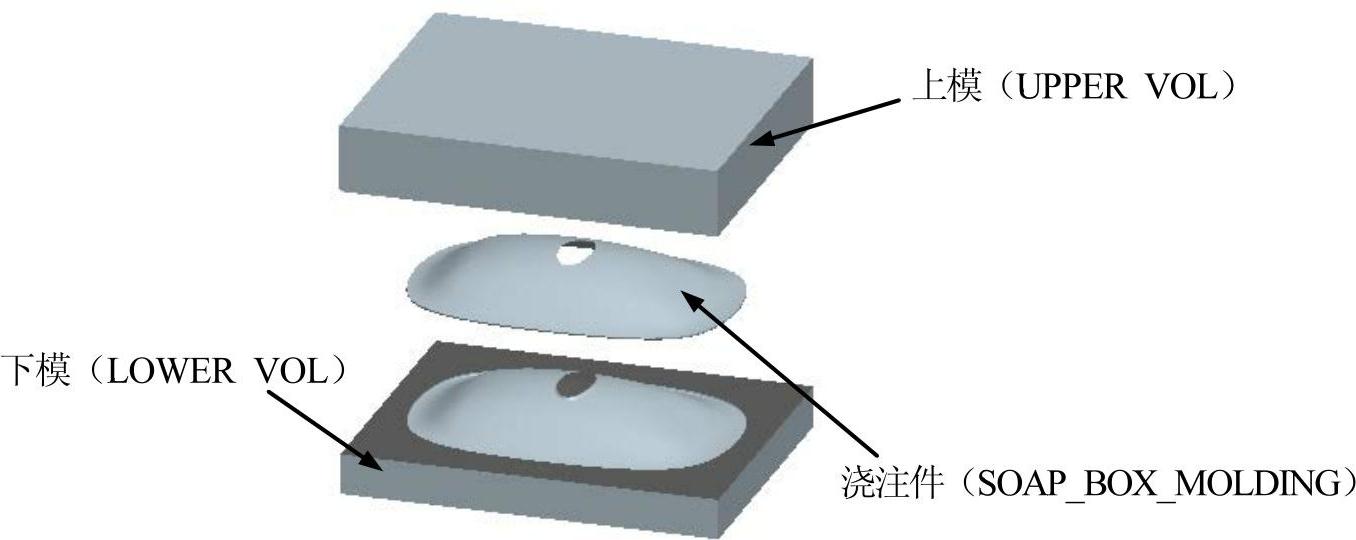

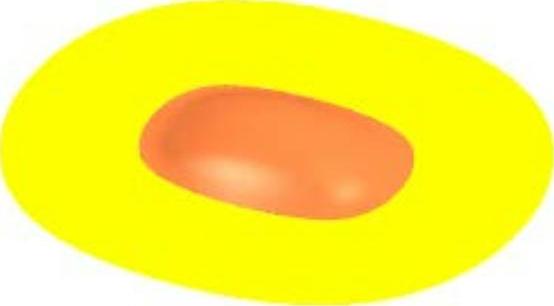

本节将介绍一款香皂盒盖(SOAP_BOX)的模具设计(图9.2.1)。因为设计元件中有破孔,所以在模具设计时必须将这一破孔填补后,才可以分出上、下模具,使其顺利脱模。下面介绍该模具的主要设计过程。

图9.2.1 香皂盒盖的模具设计

Task1.初始化项目

Step1.加载模型。在功能选项卡右侧空白的位置右击,在弹出的快捷菜单中选择 命令,在“注塑模向导”功能选项卡中单击“初始化项目”按钮

命令,在“注塑模向导”功能选项卡中单击“初始化项目”按钮 ,系统弹出“打开”对话框。选择D:\ugal10\work\ch09.02\SOAP_BOX.prt,单击

,系统弹出“打开”对话框。选择D:\ugal10\work\ch09.02\SOAP_BOX.prt,单击 按钮,调入模型,系统弹出“初始化项目”对话框。

按钮,调入模型,系统弹出“初始化项目”对话框。

Step2.定义投影单位。在“初始化项目”对话框的 下拉菜单中选择

下拉菜单中选择 选项。

选项。

Step3.设置项目路径和名称。

(1)设置项目路径。接受系统默认的项目路径。

(2)设置项目名称。在“初始化项目”对话框的 文本框中输入SOAP_BOX_MOLD。

文本框中输入SOAP_BOX_MOLD。

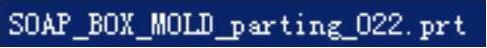

Step4.在该对话框中单击 按钮,完成项目路径和名称的设置,载入的零件如图9.2.2所示。

按钮,完成项目路径和名称的设置,载入的零件如图9.2.2所示。

Task2.模具坐标系

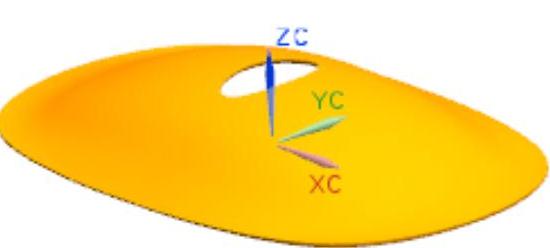

Step1.在“注塑模向导”功能选项卡的 区域中单击“模具CSYS”按钮

区域中单击“模具CSYS”按钮 ,系统弹出“模具CSYS”对话框,如图9.2.3所示。

,系统弹出“模具CSYS”对话框,如图9.2.3所示。

Step2.在“模具CSYS”对话框中选择 单选项,单击

单选项,单击 按钮,完成坐标系的定义。

按钮,完成坐标系的定义。

图9.2.2 加载的零件

图9.2.3 “模具CSYS”对话框

Task3.设置收缩率

Step1.定义收缩率类型。在“注塑模向导”功能选项卡的 区域中单击“收缩率”按钮

区域中单击“收缩率”按钮 ,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在“缩放体”对话框

,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在“缩放体”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

Step2.定义缩放体和缩放点。接受系统默认的设置。

Step3.定义比例因子。在“缩放体”对话框 区域的

区域的 文本框中输入收缩率值1.006。

文本框中输入收缩率值1.006。

Step4.单击 按钮,完成收缩率的设置。

按钮,完成收缩率的设置。

Task4.创建模具工件

Step1.在“注塑模向导”功能选项卡的 区域中单击“工件”按钮

区域中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在“工件”对话框的 下拉菜单中选择

下拉菜单中选择 选项,在

选项,在 下拉菜单中选择

下拉菜单中选择 选项,开始和结束的距离值分别设定为-20和30。

选项,开始和结束的距离值分别设定为-20和30。

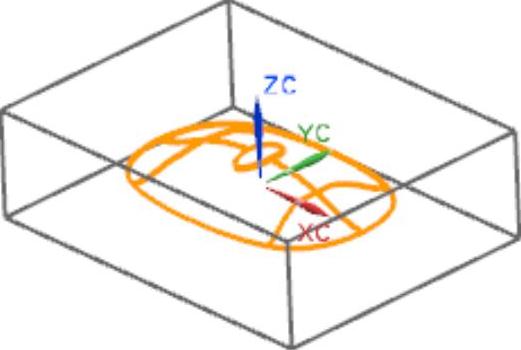

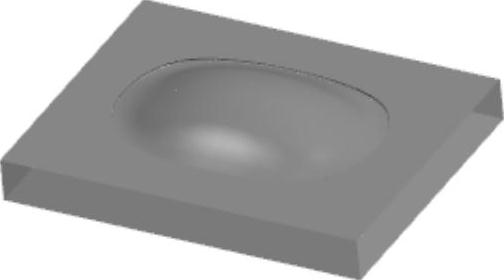

Step3.单击 按钮,完成创建的模具工件结果如图9.2.4所示。

按钮,完成创建的模具工件结果如图9.2.4所示。

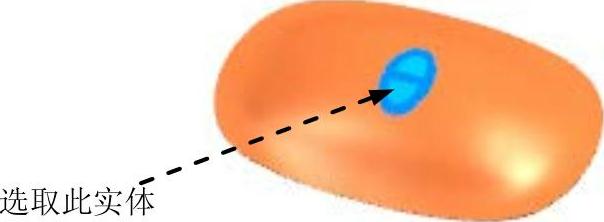

Task5.实体补片

Step1.选择下拉菜单

。在“注塑模向导”功能选项卡的

。在“注塑模向导”功能选项卡的 区域中单击“包容体”按钮

区域中单击“包容体”按钮 ,系统弹出“包容体”对话框。

,系统弹出“包容体”对话框。

Step2.选择类型。在弹出的对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

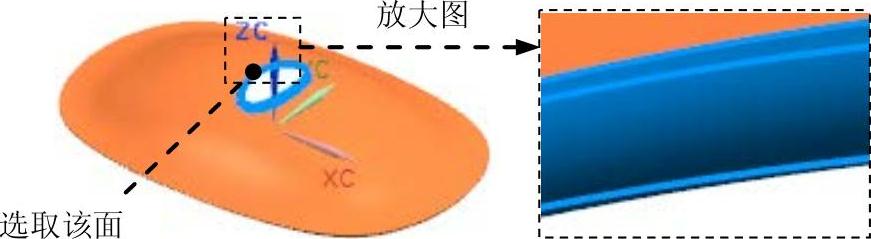

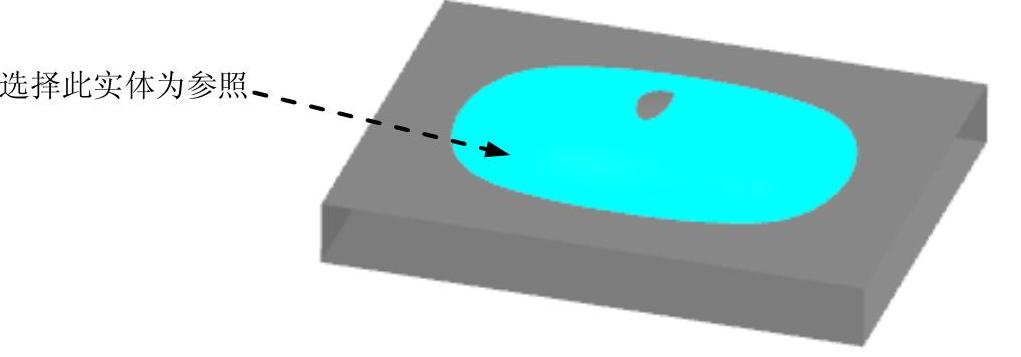

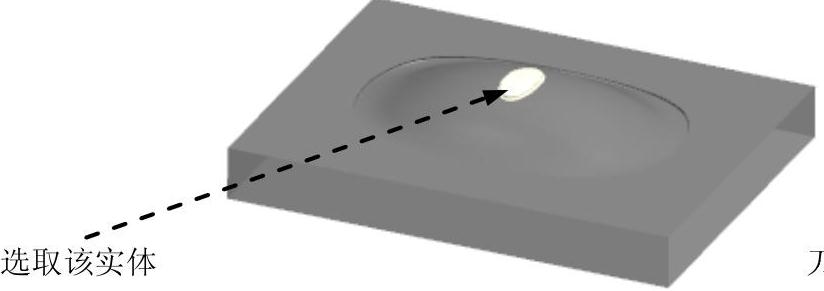

Step3.选取边界面。选取图9.2.5所示的面,接受系统默认的偏置值0。

图9.2.4 完成创建的模具工件

图9.2.5 定义参考面

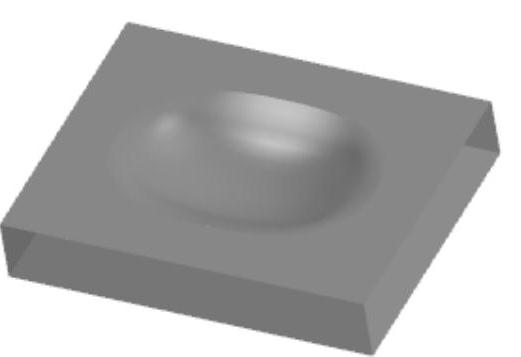

Step4.单击 按钮,创建结果如图9.2.6所示。

按钮,创建结果如图9.2.6所示。

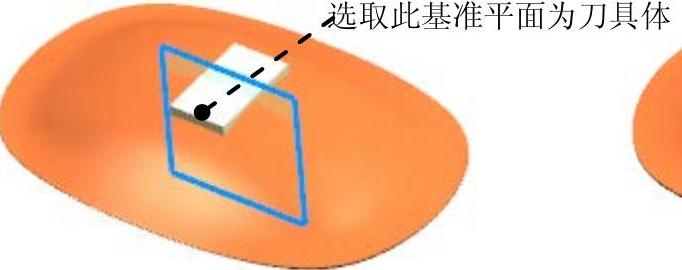

Step5.插入基准平面。选择下拉菜单

命令,系统弹出“基准平面”对话框。在

命令,系统弹出“基准平面”对话框。在 区域的下拉列表中选择

区域的下拉列表中选择 选项,在

选项,在 区域的

区域的 文本框中输入值0,单击

文本框中输入值0,单击 按钮,创建结果如图9.2.7所示。

按钮,创建结果如图9.2.7所示。

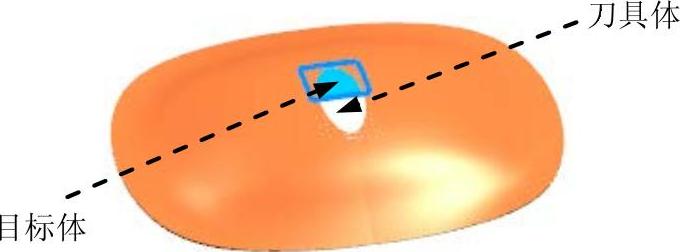

Step6.选择命令。在“注塑模向导”功能选项卡的 区域中单击“分割实体”按钮

区域中单击“分割实体”按钮 ,系统弹出“分割实体”对话框。

,系统弹出“分割实体”对话框。

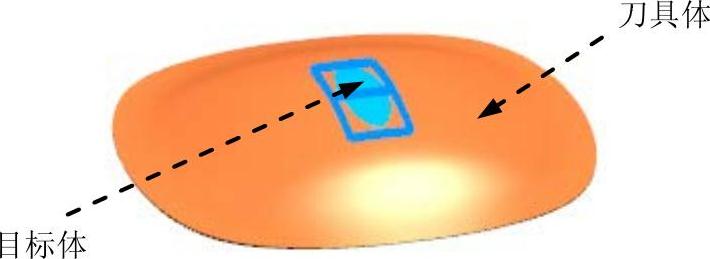

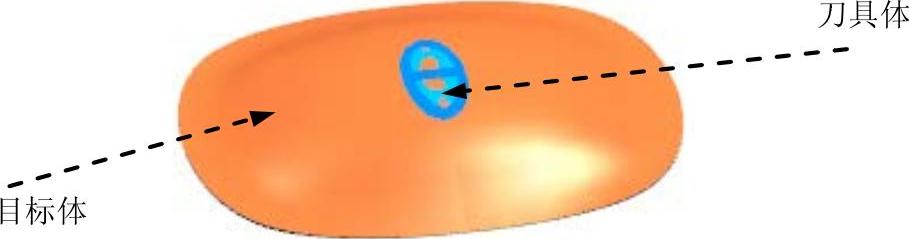

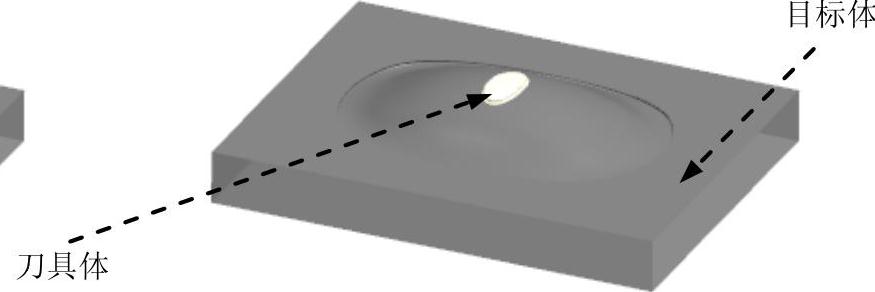

Step7.选择目标体和刀具体。选择图9.2.6所示的创建实体为目标体。选择图9.2.7所示的基准平面为刀具体。单击 按钮,创建结果如图9.2.8所示。

按钮,创建结果如图9.2.8所示。

图9.2.6 创建实体

图9.2.7 创建基准平面

图9.2.8 分割实体

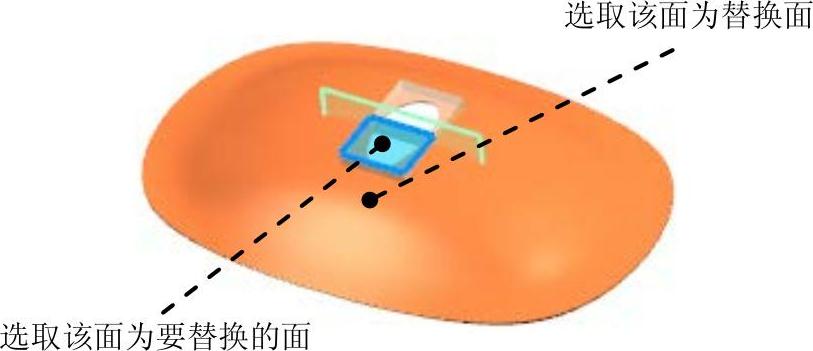

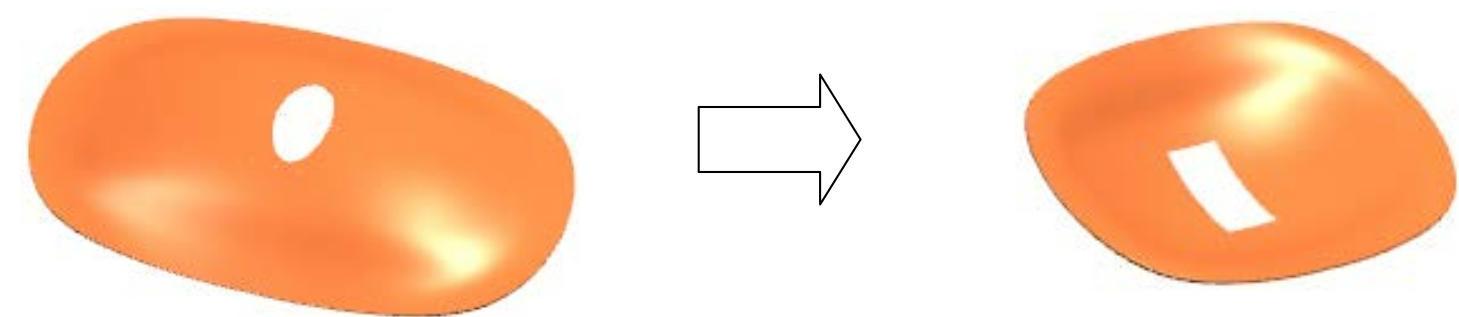

Step8.创建替换面1。选择下拉菜单

命令,系统弹出“替换面”对话框。选择图9.2.9所示的表面为要替换的面,选择图9.2.9所示的模型表面为替换面。单击

命令,系统弹出“替换面”对话框。选择图9.2.9所示的表面为要替换的面,选择图9.2.9所示的模型表面为替换面。单击 按钮,创建结果如图9.2.10所示。

按钮,创建结果如图9.2.10所示。

图9.2.9 定义参考面

图9.2.10 创建替换面1

Step9.替换其他三个面。操作步骤参考Step8,结果如图9.2.11所示。

图9.2.11 创建替换面2

Step10.创建求和特征1。选择下拉菜单

命令,选取图9.2.12所示的实体特征为目标体,选取图9.2.12所示的实体特征为刀具体。单击

命令,选取图9.2.12所示的实体特征为目标体,选取图9.2.12所示的实体特征为刀具体。单击 按钮,完成求和特征1的创建。

按钮,完成求和特征1的创建。

Step11.创建求差特征1。选择下拉菜单

命令,选取图9.2.13所示的实体特征为目标体,选取图9.2.13所示的实体特征为刀具体。在

命令,选取图9.2.13所示的实体特征为目标体,选取图9.2.13所示的实体特征为刀具体。在 区域选中

区域选中 复选框,单击

复选框,单击 按钮,完成求差特征1的创建。(https://www.xing528.com)

按钮,完成求差特征1的创建。(https://www.xing528.com)

图9.2.12 求和特征1

图9.2.13 求差特征1

Step12.复制图层。选择下拉菜单

命令,系统弹出“类选择”对话框。选取图9.2.14所示的实体特征,单击

命令,系统弹出“类选择”对话框。选取图9.2.14所示的实体特征,单击 按钮。在弹出的“图层复制”对话框的

按钮。在弹出的“图层复制”对话框的 文本框中输入值10,其他参数接受系统默认设置。单击

文本框中输入值10,其他参数接受系统默认设置。单击 按钮,完成复制图层的创建。

按钮,完成复制图层的创建。

Step13.选择命令。在“注塑模向导”功能选项卡的 区域中单击“实体补片”按钮

区域中单击“实体补片”按钮 ,此时系统弹出“实体补片”对话框。选择图9.2.14所示的实体特征,单击

,此时系统弹出“实体补片”对话框。选择图9.2.14所示的实体特征,单击 按钮,完成实体修补,结果如图9.2.15所示。

按钮,完成实体修补,结果如图9.2.15所示。

图9.2.14 定义参照体

图9.2.15 实体补片

Task6.模具分型

Stage1.设计区域

Step1.在“注塑模向导”功能选项卡的 区域中单击“检查区域”按钮

区域中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,并显示开模方向。在“检查区域”对话框中选中

,系统弹出“检查区域”对话框,并显示开模方向。在“检查区域”对话框中选中 单选项。

单选项。

Step2.拆分面。在“检查区域”对话框中单击“计算”按钮 ,系统开始对产品模型进行分析计算。在“检查区域”对话框中单击

,系统开始对产品模型进行分析计算。在“检查区域”对话框中单击 选项卡,在

选项卡,在 区域中取消选中

区域中取消选中 、

、 和

和 三个复选框,然后单击“设置区域颜色”按钮

三个复选框,然后单击“设置区域颜色”按钮 ,设置各区域颜色,选中

,设置各区域颜色,选中 复选框,在

复选框,在 区域中选中

区域中选中 单选项,单击

单选项,单击 按钮,结果如图9.2.16所示。

按钮,结果如图9.2.16所示。

Step3.在“检查区域”对话框中单击 按钮,关闭“检查区域”对话框。

按钮,关闭“检查区域”对话框。

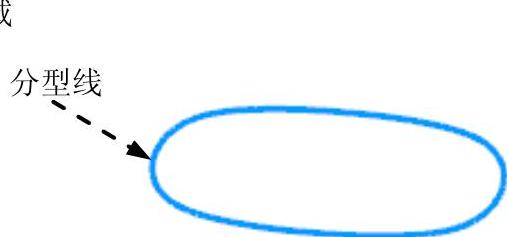

Stage2.抽取分型线

Step1.在“注塑模向导”功能选项卡的 区域中单击“定义区域”按钮

区域中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在“定义区域”对话框的 选择

选择 选项,在

选项,在 区域选中

区域选中 和

和 复选框,单击

复选框,单击 按钮,完成型腔/型芯区域分型线的创建,如图9.2.17所示。

按钮,完成型腔/型芯区域分型线的创建,如图9.2.17所示。

图9.2.16 着色的模型区域

图9.2.17 创建分型线

Stage3.创建分型面

Step1.在“注塑模向导”功能选项卡的 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在图形区“延伸距离”文本框中输入值60。然后单击

选项,在图形区“延伸距离”文本框中输入值60。然后单击 按钮,结果如图9.2.18所示。

按钮,结果如图9.2.18所示。

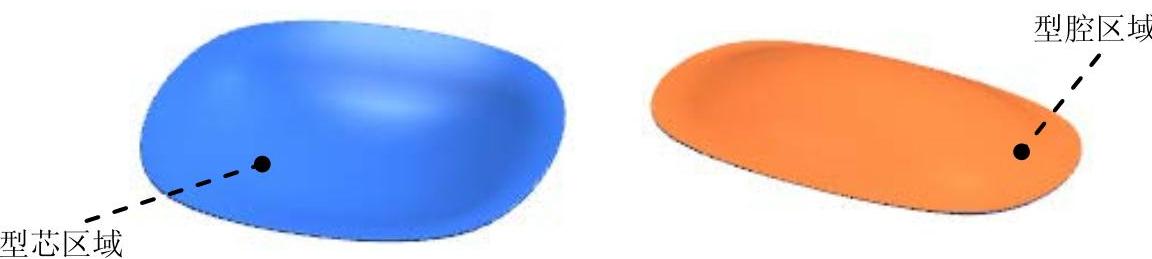

Stage4.创建型腔和型芯

Step1.在“注塑模向导”功能选项卡的 区域中单击“定义型腔和型芯”按钮

区域中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.在“定义型腔和型芯”对话框中选取 区域下的

区域下的 选项,单击

选项,单击 按钮。

按钮。

Step3.选择下拉菜单

,显示型芯零件如图9.2.19所示;选择下拉菜单

,显示型芯零件如图9.2.19所示;选择下拉菜单

,显示型腔零件如图9.2.20所示。

,显示型腔零件如图9.2.20所示。

图9.2.18 拉伸后

图9.2.19 型芯

图9.2.20 型腔

Step4.创建求差特征2。选择下拉菜单

,单击“模具分型导航器”按钮

,单击“模具分型导航器”按钮 ,选中

,选中 复选框;选择下拉菜单

复选框;选择下拉菜单

命令,在图层设置对话框中勾选“图层”区域的

命令,在图层设置对话框中勾选“图层”区域的 复选框,然后关闭“图层设置”对话框;选择下拉菜单

复选框,然后关闭“图层设置”对话框;选择下拉菜单

命令,选取图9.2.21所示的实体特征为目标体,选取图9.2.21所示的实体特征为刀具体。在

命令,选取图9.2.21所示的实体特征为目标体,选取图9.2.21所示的实体特征为刀具体。在 区域选中

区域选中 复选框,单击

复选框,单击 按钮,完成求差特征2的创建。

按钮,完成求差特征2的创建。

图9.2.21 求差特征2

说明:为了显示清晰、明了,可将工件线框和分型面隐藏起来。

Step5.选择下拉菜单

,在装配导航器中将部件转换成工作部件。

,在装配导航器中将部件转换成工作部件。

说明:为了显示清晰、明了,操作方便,可将型腔和基准平面隐藏起来。

Step6.在图形区选择图9.2.22所示的实体并将其设置为工作部件。选择下拉菜单

命令,在图层设置对话框中勾选“图层”区域的

命令,在图层设置对话框中勾选“图层”区域的 复选框。

复选框。

图9.2.22 定义参考体

说明:如要设置成工作部件,可在实体上双击鼠标左键或在实体上右击选择“设为工作部件”命令。

Step7.选择下拉菜单

,显示型芯零件。选择下拉菜单

,显示型芯零件。选择下拉菜单

,在装配OAP_BOX_top_000.prt中将窗口转换到SOAP_BOX_core_006.prt(修改的)。

,在装配OAP_BOX_top_000.prt中将窗口转换到SOAP_BOX_core_006.prt(修改的)。

Step8.链接体。选择下拉菜单

命令,系统弹出“WAVE几何链接器”对话框。在

命令,系统弹出“WAVE几何链接器”对话框。在 区域的下拉列表中选取

区域的下拉列表中选取 选项,选取图9.2.23所示的实体,然后单击

选项,选取图9.2.23所示的实体,然后单击 按钮,结果如图9.2.23所示(隐藏产品实体)。

按钮,结果如图9.2.23所示(隐藏产品实体)。

Step9.创建求和特征1。选择下拉菜单

命令,选取图9.2.24所示的实体特征为目标体,选取图9.2.24所示的实体特征为刀具体。单击

命令,选取图9.2.24所示的实体特征为目标体,选取图9.2.24所示的实体特征为刀具体。单击 按钮,完成求和特征1的创建。

按钮,完成求和特征1的创建。

图9.2.23 链接体

图9.2.24 定义参照体

Task7.创建模具爆炸视图(注:本步骤的详细操作过程请参见学习资源中video\ch09.02\reference\文件下的语音视频讲解文件SOAP_BOX-r01.exe)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。