实例概述

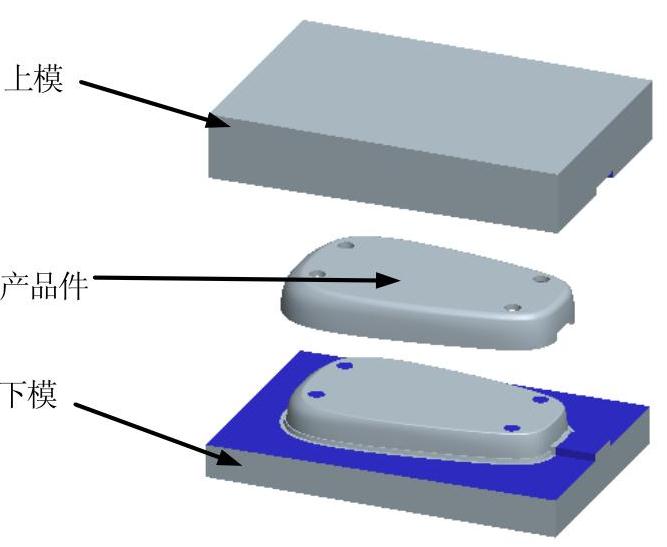

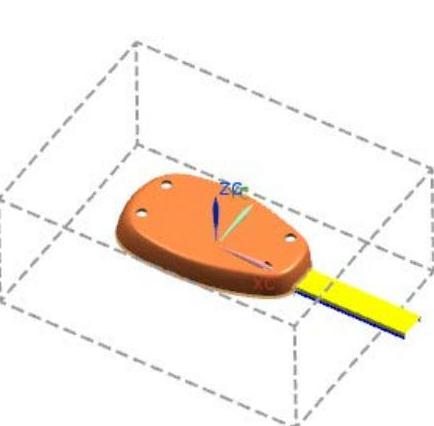

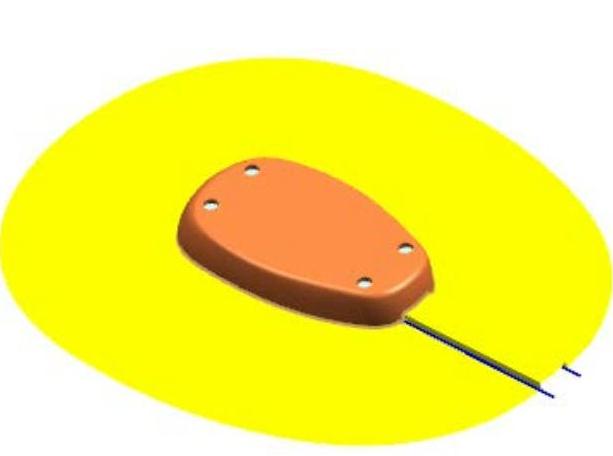

图9.1.1所示为一个下盖(DOWN_COVER)的模型,该模型的表面有多个破孔,要使其能够顺利分出上、下模具,必须将破孔填补之后才能完成,本实例将详细介绍如何设计该模具。图9.1.2所示为下盖的模具开模图。

图9.1.1 下盖的模型

图9.1.2 下盖的模具开模图

Task1.初始化项目

Step1.加载模型。在功能选项卡右侧空白的位置右击,在弹出的快捷菜单中选择 命令,在“注塑模向导”功能选项卡中单击“初始化项目”按钮

命令,在“注塑模向导”功能选项卡中单击“初始化项目”按钮 ,系统弹出“打开”对话框。选择D:\ugal10\work\ch09.01\DOWN_COVER.prt,单击

,系统弹出“打开”对话框。选择D:\ugal10\work\ch09.01\DOWN_COVER.prt,单击 按钮,调入模型,系统弹出“初始化项目”对话框。

按钮,调入模型,系统弹出“初始化项目”对话框。

Step2.定义投影单位。在“初始化项目”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.设置项目路径和名称。接受系统默认的项目路径,在“初始化项目”对话框的 文本框中输入DOWN_COVER_MOLD。

文本框中输入DOWN_COVER_MOLD。

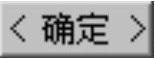

Step4.在该对话框中单击 按钮,完成项目路径和名称的设置,加载的零件如图9.1.3所示。

按钮,完成项目路径和名称的设置,加载的零件如图9.1.3所示。

Task2.模具坐标系

Step1.在“注塑模向导”功能选项卡的 区域中单击

区域中单击 按钮,系统弹出“模具CSYS”对话框,如图9.1.4所示。

按钮,系统弹出“模具CSYS”对话框,如图9.1.4所示。

Step2.在“模具CSYS”对话框中选择 单选项,单击

单选项,单击 按钮,完成坐标系的定义。

按钮,完成坐标系的定义。

Task3.设置收缩率

Step1.定义收缩率类型。在“注塑模向导”功能选项卡的 区域中单击“收缩”按钮

区域中单击“收缩”按钮 ,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在“缩放体”对话框

,产品模型会高亮显示,同时系统弹出“缩放体”对话框;在“缩放体”对话框 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

Step2.定义缩放体和缩放点。接受系统默认的设置。

Step3.定义比例因子。在“缩放体”对话框 区域的

区域的 文本框中输入收缩率值1.006。

文本框中输入收缩率值1.006。

Step4.单击 按钮,完成收缩率的设置。

按钮,完成收缩率的设置。

Task4.创建模具工件

Step1.在“注塑模向导”功能选项卡的 区域中单击“工件”按钮

区域中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在“工件”对话框的 下拉菜单中选择

下拉菜单中选择 选项,在

选项,在 下拉菜单中选择

下拉菜单中选择 选项,开始和结束的距离值分别设为-20和30。

选项,开始和结束的距离值分别设为-20和30。

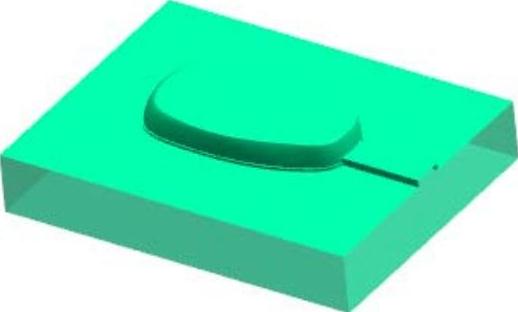

Step3.单击 按钮,完成创建的模具工件结果如图9.1.5所示。

按钮,完成创建的模具工件结果如图9.1.5所示。

图9.1.3 加载的零件

图9.1.4 “模具CSYS”对话框

图9.1.5 完成创建的模具工件

Task5.模具分型

Stage1.设计区域

Step1.在“注塑模向导”功能选项卡的 区域中单击“检查区域”按钮

区域中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,并显示开模方向。在“检查区域”对话框中选中

,系统弹出“检查区域”对话框,并显示开模方向。在“检查区域”对话框中选中 单选项。

单选项。

Step2.拆分面。在“检查区域”对话框中单击“计算”按钮 ,系统开始对产品模型进行分析计算。单击“检查区域”对话框中的

,系统开始对产品模型进行分析计算。单击“检查区域”对话框中的 选项卡,可以查看分析结果;在“检查区域”对话框中单击

选项卡,可以查看分析结果;在“检查区域”对话框中单击 选项卡,在

选项卡,在 区域中取消选中

区域中取消选中 、

、 和

和 三个复选框,然后单击“设置区域颜色”按钮

三个复选框,然后单击“设置区域颜色”按钮 ,设置各区域颜色。结果如图9.1.6所示。

,设置各区域颜色。结果如图9.1.6所示。

Step3.在“检查区域”对话框的未定义区域中选中 、

、 复选框,然后选择

复选框,然后选择 单选项,单击

单选项,单击 按钮。设计后的区域颜色如图9.1.7所示。

按钮。设计后的区域颜色如图9.1.7所示。

Step4.在“检查区域”对话框中单击 按钮,关闭“检查区域”对话框。

按钮,关闭“检查区域”对话框。

图9.1.6 着色的模型区域

图9.1.7 设计后的模型区域

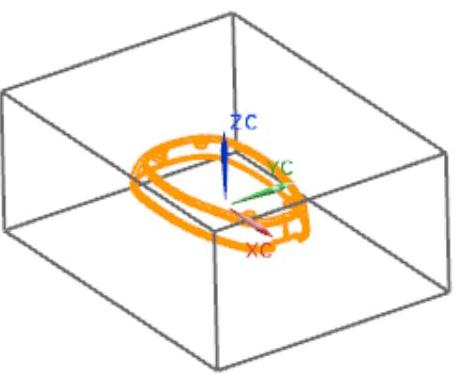

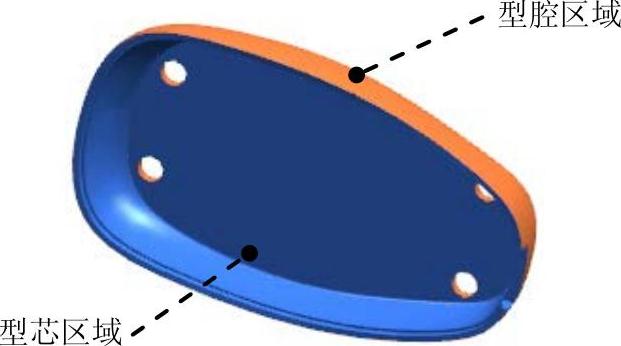

Stage2.抽取分型线

Step1.在“注塑模向导”功能选项卡的 区域单击“定义区域”按钮

区域单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在“定义区域”对话框的 选择

选择 选项,在

选项,在 区域选中

区域选中 和

和 复选框,单击

复选框,单击 按钮,完成型腔/型芯区域分型线的创建;创建分型线如图9.1.8所示。

按钮,完成型腔/型芯区域分型线的创建;创建分型线如图9.1.8所示。

Stage3.创建曲面补片

Step1.在“注塑模向导”功能选项卡的 区域中单击“曲面补片”按钮

区域中单击“曲面补片”按钮 ,系统弹出“边补片”对话框。

,系统弹出“边补片”对话框。

Step2.在该对话框的 下拉列表中选择

下拉列表中选择 选项,选择模型,单击

选项,选择模型,单击 按钮。补片后的结果如图9.1.9所示。(https://www.xing528.com)

按钮。补片后的结果如图9.1.9所示。(https://www.xing528.com)

图9.1.8 创建分型线

图9.1.9 创建补片后

Stage4.编辑分型段

Step1.在“注塑模向导”功能选项卡的 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在“设计分型面”对话框的 区域中单击

区域中单击 后的按钮

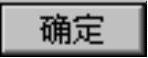

后的按钮 ,选取图9.1.10所示的曲线1和曲线2为编辑对象,然后单击

,选取图9.1.10所示的曲线1和曲线2为编辑对象,然后单击 按钮。

按钮。

图9.1.10 选取圆弧

Stage5.创建分型面

Step1.在“注塑模向导”功能选项卡的 区域中单击“设计分型面”按钮

区域中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.在 区域选择

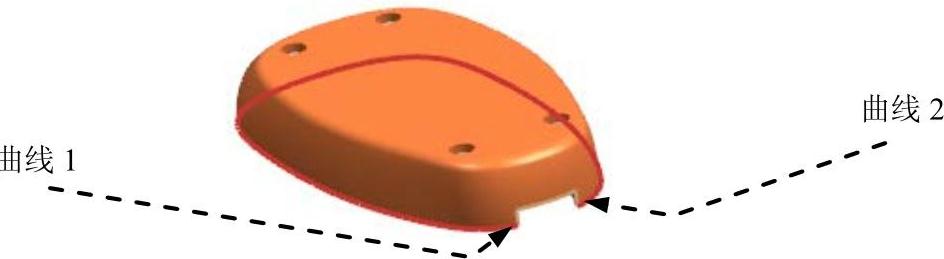

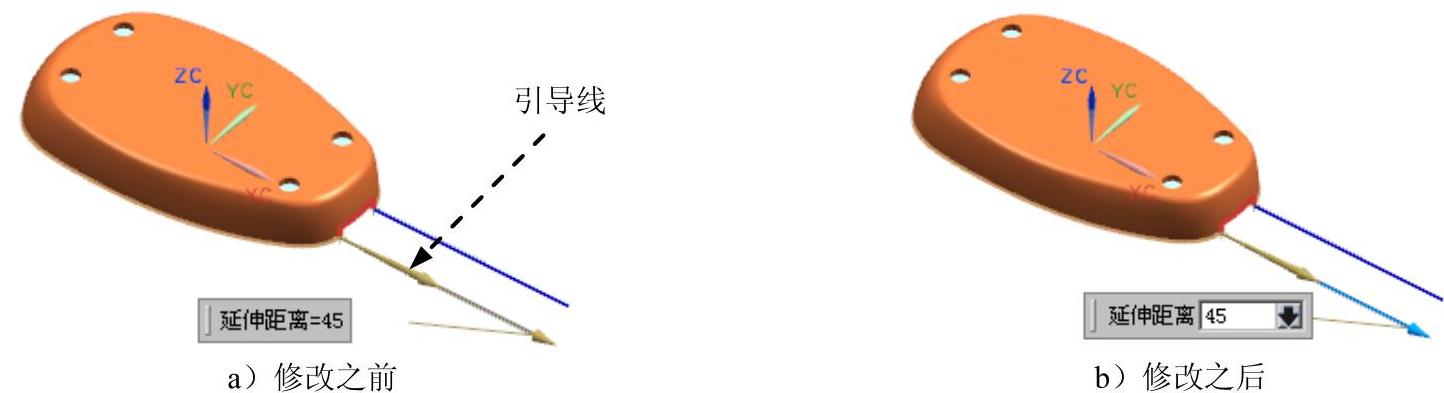

区域选择 选项,在图9.1.11a中单击“延伸距离”文本,然后在活动的文本框中输入值45并按Enter键,结果如图9.1.11b所示。

选项,在图9.1.11a中单击“延伸距离”文本,然后在活动的文本框中输入值45并按Enter键,结果如图9.1.11b所示。

图9.1.11 修改延伸距离

Step3.创建拉伸1。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,方向如图9.1.12所示,在“设计分型面”对话框中单击

选项,方向如图9.1.12所示,在“设计分型面”对话框中单击 按钮,系统返回“设计分型面”对话框,结果如图9.1.13所示。

按钮,系统返回“设计分型面”对话框,结果如图9.1.13所示。

说明:图9.1.12所示的引导线为当前分型面拉伸的方向。选择图9.1.12所示的边线是定义当前分型面要拉伸的方向。

Step4.创建拉伸2。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,然后单击

选项,然后单击 按钮,结果如图9.1.14所示。

按钮,结果如图9.1.14所示。

Stage6.创建型腔和型芯

Step1.在“注塑模向导”功能选项卡的 区域中单击“定义型腔和型芯”按钮

区域中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

图9.1.12 选取移动方向

图9.1.13 拉伸后(拉伸1)

图9.1.14 拉伸后(拉伸2)

Step2.在“定义型腔和型芯”对话框中选取 区域下的

区域下的 选项,单击

选项,单击 按钮。

按钮。

Step3.此时系统弹出“查看分型结果”对话框,并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的 按钮,系统再一次弹出“查看分型结果”对话框。在对话框中单击

按钮,系统再一次弹出“查看分型结果”对话框。在对话框中单击 按钮,关闭对话框。

按钮,关闭对话框。

Step4.选择下拉菜单

,显示型芯零件如图9.1.15所示;选择下拉菜单

,显示型芯零件如图9.1.15所示;选择下拉菜单

,显示型腔零件如图9.1.16所示。

,显示型腔零件如图9.1.16所示。

Task6.创建模具爆炸视图

Step1.移动型腔。选择下拉菜单

,在装配导航器中将部件转换成工作部件;选择下拉菜单

,在装配导航器中将部件转换成工作部件;选择下拉菜单

命令,系统弹出“新建爆炸”对话框,接受默认的名字,单击

命令,系统弹出“新建爆炸”对话框,接受默认的名字,单击 按钮;选择下拉菜单

按钮;选择下拉菜单

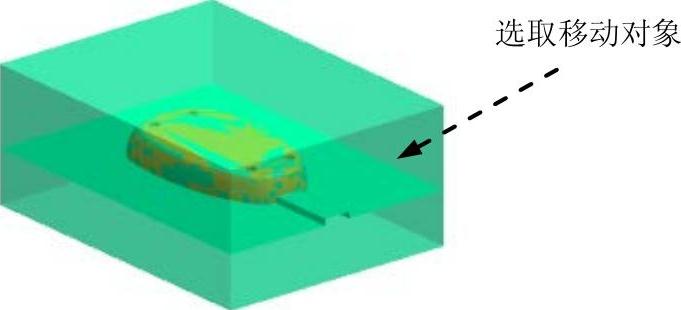

命令,系统弹出“编辑爆炸”对话框;在对话框中选中

命令,系统弹出“编辑爆炸”对话框;在对话框中选中 单选项。选取图9.1.17所示的型腔元件;在该对话框中选择

单选项。选取图9.1.17所示的型腔元件;在该对话框中选择 单选项,沿Z方向向上移动100,单击

单选项,沿Z方向向上移动100,单击 按钮,结果如图9.1.18所示。

按钮,结果如图9.1.18所示。

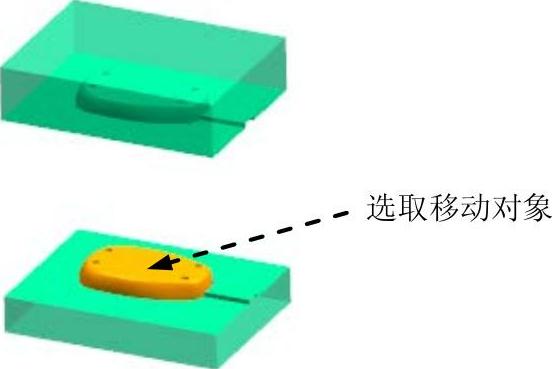

Step2.移动产品模型。选择下拉菜单

命令,系统弹出“编辑爆炸”对话框;选取图9.1.19所示的产品模型元件;在该对话框中选择

命令,系统弹出“编辑爆炸”对话框;选取图9.1.19所示的产品模型元件;在该对话框中选择 单选项,沿Z方向向上移动50,结果如图9.1.20所示。

单选项,沿Z方向向上移动50,结果如图9.1.20所示。

图9.1.15 型芯

图9.1.16 型腔

图9.1.17 选取移动对象

图9.1.18 移动后

图9.1.19 选取移动对象

图9.1.20 移动后

Step3.保存文件。选择下拉菜单

,保存所有文件。

,保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。