1.工程概况

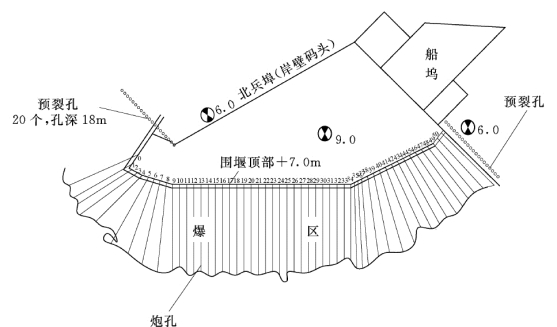

某船坞坞体施工完成后需爆除围堰及其下部岩体,开通进坞航道。爆区平面位置及剖面如图11.2.3 和图11.2.4所示,爆破范围为围堰及其外部-9.0m高程以上的岩体。爆破高度为16m,水平为51m。爆区平面几何尺寸为:靠近坞口宽约160m,邻海侧宽约250m,呈扇形。

图11.2.3 炮孔平面布置图

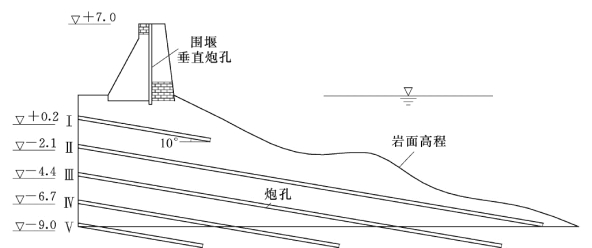

图11.2.4 岩坎爆破炮孔剖面图(单位:m)

爆区岩体为濒海斜坡岩礁,岩礁属中细粒花岗岩,以细粒为主。岩体较完整、坚硬、块状,节理较发育。爆区部位最大潮差5.61m,高潮(+0.13m)时爆区被海水淹没,低潮(-0.48m)时近岸有少部分露出。

在船坞坞体及南北翼墙钢筋混凝土被覆完成后,进行坞口岩坎爆破。为防止海水携带石渣涌入坞内,爆破时坞首部设置临时堵口方块。将坞口岩礁炸开后,清除岩渣,拆除堵口方块,船坞即可投入使用。

在设计爆破方案时,对通常采用的海上垂直钻孔法与围堰内侧钻水平孔爆破方案进行了可行性分析论证,确定了水平深孔微差控制一次性爆破方案。这种方法最大优点是可在围堰内侧干施工,钻孔施工可与船坞混凝土和坞口开挖施工同时作业,所需设备简单、作业方便,并可缩短工期、节省经费。

2.坞口岩坎爆破设计

(1)爆破参数确定。在爆破设计中,对岩坎采用水平小俯角(10°)炮孔,对浆砌块石围堰部分采取垂直炮孔爆破。爆破钻孔采用CLQ—80 型潜孔钻,钻孔直径为95mm,孔深视爆区的岩体变化而定。为了使爆破后岩面达到设计高程(-9.0m),钻孔深度增加超深值ΔL0 以设计高程下深度W/2计,其超深钻孔长度按下式计算:

![]()

式中:ΔL 为超钻孔长度,m;W 为炮孔排距,m;α为炮孔水平倾角,(°)。

炮孔平面系数,与装药直径、密度和单位炸药消耗量有关:

![]()

式中:A 为炮孔平面系数,m2/孔;d 为药径,d=0.076m;Δ 为药柱密度,按Δ=1400kg/m3计(铵梯炸药);τ为装药长度系数,τ=(L-L0)/L,L 为孔深,L0 为堵塞长度,在孔深大于10m时,τ=0.9,堵塞长度L0=(0.7~1.2)W;q 为炸药单耗,q=0.8kg/m3。

炮孔孔距a、排距b 与平面系数A 有如下关系:

![]()

本次爆破中,a=3.0m,b=2.3m。

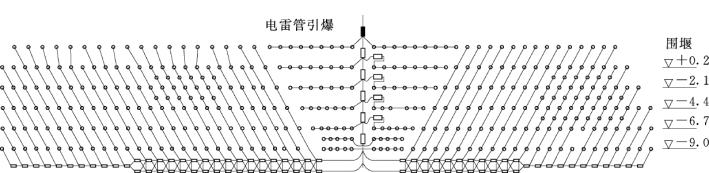

炮孔按矩形布置。在爆区沿围堰轴线拐角处,炮孔呈扇形,增加的炮孔与标准炮孔呈梅花形布置,炮孔布置及爆破网路如图11.2.5 所示。

图11.2.5 岩坎爆破网路示意图(单位:m)

(2)药量计算。炸药采用梯恩梯与硝酸铵熔铸成的铵梯炸药柱,其密度为1.42g/cm3、猛度16.8mm,爆速5990m/s、殉爆距离5~15cm,爆力340mL。φ74 型药柱单节长50cm,重量为2.5kg/节,φ80型药柱单节长50cm,重量为3.2kg/节。

由于采用小俯角水平孔,装药时孔壁与药柱产生摩擦磨损,并考虑到炮孔内充满水,要求药柱全部密封、有7 天以上耐水时间,因而药柱加PVC塑料外壳,口部用胶密封,外部则涂抹黄油。

为了达到安全准确起爆,对设计药柱进行了传爆、起爆、防水性能和起爆性能试验108组,试验与爆破证明,采用岩石乳化炸药起爆高密度、低感度铵梯炸药效果好。

每孔装药量:

![]()

式中:Q1 为每孔装药量,kg;其余符号含义同前。

爆区岩体为中细花岗岩,抗压强度约137MPa,采用水平小俯角深孔爆破,其炸药单耗为q=0.6~0.8kg/m3(未考虑泥沙覆盖层和静水压力影响)。岩体覆盖物有淤泥质粉砂和粉砂,平均厚度约2m,此外还有静水压力。爆破中对掏槽孔加大药量,单耗加大值为:水深(m)×0.01+泥沙厚(m)×0.02。药量大的炮孔采用φ80型药柱。

掏槽孔、两侧一排、二排、五排和梅花孔用φ80 型药柱,每米孔装药量6.4kg;两侧三排、四排孔采用φ74 型药柱,每米孔装药量5.0kg。共加工φ74 型药柱8490kg(3396个),药柱盖白色;φ80 型药柱32630kg (10197 个),药柱盖红色。设计装药量为41120kg,其中试验用830kg。

(3)爆破网路设计。最大单段药量根据允许的爆破振动控制标准采用振动速度衰减经验公式来确定,并校核水中冲击波对1 号浮码头的安全。经爆破前现场测试分析得出船坞开挖爆破振动速度衰减的经验公式为:

![]()

式中:v 为垂直振动速度,cm/s;R 为观测点到爆破中心的距离,m;Q最大一段药量,kg;K 为系数,K=253;α为衰减指数,α=2.07。

对于船坞及南北翼墙钢筋混凝土振动速度控制值为24cm/s,爆区附近1 号洞室的振动速度控制值为17cm/s,对于检修厂房安全振速最大值控制值为5cm/s。

通过计算,从爆破振动速度来看,船坞的南北翼墙邻近爆源的钢筋混凝土起控制作用。由于沿围堰处的爆区长度达160m,分段药量按不同的分段爆心到控制点的距离计算:(https://www.xing528.com)

![]()

在爆破中,最大一段药量为1363kg,最小一段药量为38.3kg,据此可以校核水中冲击波对浮码头的安全。

由爆破安全规程知水中冲击波的安全距离:

![]()

式中:R 为水中冲击波最小安全距离,m;Q 为最大一段药量,kg;K0 为系数,取K0=15。

对于距爆源400m的浮码头,最大一段药量为1363kg,经校核,水击波对码头是安全的。

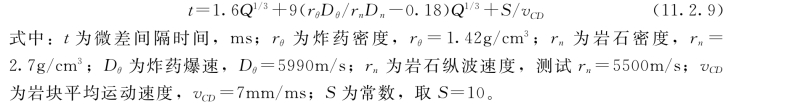

微差间隔时间按式(11.2.9)进行计算

当分段药量为38.5~1363.0kg时,计算得微差间隔时间为25~54ms。

工程实践表明,合理选用微差时间并采取相应措施后,地震波、岩石移动、飞石等均不会对起爆网路有破坏性影响。

网路延时器材选用优质非电塑料导爆管毫秒雷管,在孔内采用新型高强非电塑料导爆管雷管(MS10),并在孔口串接同样的雷管(MS10),孔外延时采用普通非电塑料导爆管雷管(MS2、MS3)。爆破前,对导爆管雷管质量进行了抽样检查。进行3d、5d、8d的防水试验,试验雷管全部准爆,延时与未浸水时一致。通过感度试验,认为该批导爆管及雷管的性能优良。

起爆采用中间掏槽、然后两侧依次起爆的顺序。按不同距离进行分段,控制药量,共分98段,孔外延时共计2075ms。起爆网路采用塑料导爆管雷管复式交叉网路和并串联形式,通过计算得知所采用的两种塑料导爆管雷管起爆网路是可靠的。网路模拟试验表明,没有重、窜段现象,起爆网路可靠。

为减少振动和水击波,在爆区两侧设置垂直预裂孔,预裂孔在主爆孔装药之前先爆;在坞前区已开挖到的-9.0m 高程,沿围堰长度方向增设一条深3.0m 的明沟(即隔断槽)。为减小爆破振动对紧邻坞首南翼墙钢筋混凝土的影响,在其附近设一排减振孔,减振孔与预裂孔平行,其孔间距为50cm,孔底标高为-11.0m,为减少爆破时水中冲击波对l号洞口和浮码头的影响,在浮码头处设100m长、在l号洞口处设50m长的气泡帷幕。气泡帷幕采用φ75 钢管,排气孔直径2mm,间距20mm,采用两台17m3/min 空压机供气。

采用低潮位起爆,减小爆区水位,可减小其覆盖压力,有利于岩石抬起,同时由于爆区覆盖水压减小,也可减小起爆时水中冲击波。

3.坞口岩坎爆破施工

爆破施工是实施爆破的关键工作。该岩坎爆破采用缓倾角孔爆破法,钻孔装药、联网均有很大困难,根据爆破特点,采用了一套可行的施工工艺。

(1)爆区岩礁地貌勘察。岩礁地貌勘察目的是查明爆破范围内水下岩坎高程、上部覆盖层性质和厚度等情况,作为爆破设计的依据。

(2)钻孔作业。钻孔作业随着坞前区岩石开挖穿插进行。施工时钻孔的俯角根据经验调整到8°左右。

(3)炮孔验收。装药前检查验收,测出炮孔孔深、孔向,绘制出炮孔竣工图,作为调整装药量的依据。

(4)炮孔装药。装药是爆破的关键环节,应组织严密、准确无误,确保在要求时间内完成。装药时,孔深不大于25m时装入2个起爆药柱,孔深大于25m时装入3 个起爆药柱。先用炮棍试进炮孔,用炮杆将药柱顶进炮孔内,最里一根炮杆上穿一根φ4mm柔性钢绳,双股露出孔外以便拉出。炮孔内无水时,每次推进5~10个药卷;炮孔有水时,孔壁与药摩擦阻力较小,每次推进10~20个药卷。

炮孔堵塞长度在1.4~2.5m,孔口留约15cm不装炮泥,以便放入孔口串接的MS10导爆管雷管。

(5)起爆网路连接。装起爆雷管和联网应注意导爆管段别标志,严格按照网路设计图纸操作。作联网时应保持网路呈松弛状态,不得有打结、对折,导爆管不得有接头。孔外导爆管接点用30cm长胶管包扎保护,与相邻传爆线的导爆管保持0.5m以上距离。传爆雷管的聚能穴方向应与被引爆导爆管传爆方向相反。一个雷管引爆导爆管根数不应大于20根,导爆管应均匀绑扎在传爆雷管周围。网路连接顺序与起爆顺序相反,即从最后一响处开始向先响处靠拢的连接顺序。联网完毕,经联网负责人检查认可后方可起爆。

(6)点火起爆。起爆前30min,各项准备就绪。起爆前15min,指挥人员下达连接电雷管命令,准备起爆时发射3 发红色信号弹。后10s倒计时,准时下达起爆命令,点火起爆。起爆10min后,经过现场检查确认安全后发射3 发绿色信号弹,人员方可进入现场。

4.坞口岩坎爆破观测与效果

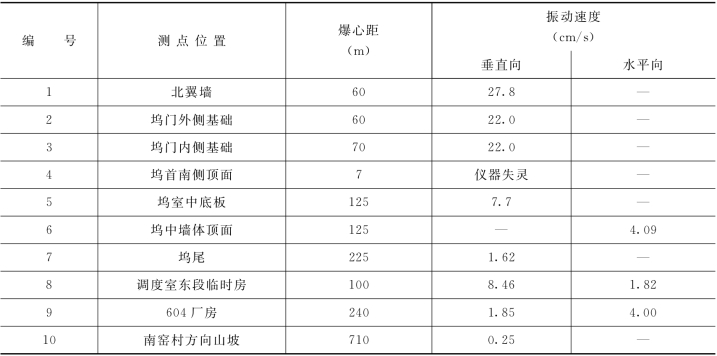

(1)观测成果。从对紧邻船坞的混凝土和在建厂房的振动观测分析来看,坞首钢筋混凝土没有因爆破而产生裂缝和其他损坏。测试成果见表11.2.1。

表11.2.1 振动速度测试成果

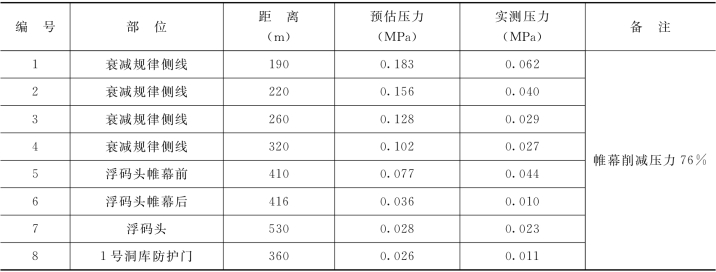

水中冲击波测试点布置在1 号洞口和浮码头这两个建筑附近水域,设置的10 个测点中有8个测点测得数据;另两个测点因信号弱未触发仪器。测试成果见表11.2.2。

表11.2.2 水中冲击波测试成果

起爆时潮位+1.8m,属中偏低潮位。从爆区来看,潮位(覆盖水深度)低,水击波压力偏小。从浮码头附近气泡帷幕前后压力测值结果看,削减压力76%,水中气泡帷幕降压明显从爆破现场看,爆破时1 号洞口和浮码头处涌浪很小,其值不大于0.5m。

(2)爆破效果。爆破现场观察和录像资料表明,爆区中间掏槽先起爆,然后两侧起爆,爆堆由中间向两侧形成并向中间堆集,爆区两端形成了深槽。爆后海水沿两端沟槽徐徐流入坞口内。

爆破飞石少,爆区侧向几乎无飞石,个别飞石水平距离不超过100m。船坞北翼墙距爆区不足50m,顶面小飞石很少。飞石主要是掏槽部位向上的,比预料的少。

岩石破碎,便于清渣。粒径大于100cm的块体不到5%,爆渣能用8m3抓斗挖泥船挖除。用4m3铲斗式挖泥船挖除靠边角部位的部分余渣。监测成果和现场调查还表明,爆破对船坞结构和周围建筑物未发现破坏性损伤,爆破效果达到了设计要求,是一次成功的水下岩坎水平深孔控制爆破。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。