1.工程概况

青岛灵山船厂万吨级船坞位于灵山湾。当时为修建船坞,在坞口前沿岩坎上用浆砌块石修筑了一道围堰,并要求在坞口前一定区域内,炸出一个能使万吨级船只安全进出船坞的深水航道。

围堰外侧岩坎在高潮位(+2.07m,黄海高程系,下同)时,被海水淹没,水深1.86~7.16m,在低潮位(-1.96m)时,围堰外侧近岸处岩礁露出水面,爆区最前沿水深2.5m。根据要求,岩坎炸礁范围为:以围堰两端45°角向外延伸,交-5.09m等高线内的区域。爆区平面面积形状为扇形,靠近坞口的岩坎宽度为65.5m,临海侧最宽约100m,爆区平面面积约3280m2。围堰顶高程+2.91m,根据设计要求,底部需爆至-5.69m,两者的总高差为8.6m,爆破总方量为9890m3。

根据地质资料,爆区岩性以流纹岩为主,流动构造明显,流面发育,构造节理和小裂隙较发育,是一种由硬质岩组成的多裂隙块状岩体。岩体的主要力学指标为:饱和抗压强度约为72~160 MPa,岩石质量指标RQP 的平均值为0.25。

爆区周围环境较复杂,特别是与船坞等重要建筑过近,爆区东南侧距舾装码头的距离为45m,北侧距3 千吨级滑道为50m,西侧距放样楼为180m,爆区与坞门混凝土挡墙仅相距2.3m,与坞门槛、水泵房相距13.5m。

2.爆破方案设计

水下岩礁爆破有两种基本方法:钻孔爆破法和裸露药包法。在距重要建筑物仅几米的水域进行大面积裸露药包法爆破,显然是行不通的,也是不可能的。只能采用钻孔爆破法,水下钻孔爆破法的钻孔和装药,通常是在浮于水面上的专用作业平台上进行。钻孔形式一般采用垂直孔和倾斜孔,由于需专用设备,钻孔成本要比陆上的高,且施工难度大,在有松散介质覆盖的岩石上钻孔、装药难度更大。根据本工程的特点,围堰已创造了一个水下岩坎爆破“干作业”的条件,围堰内侧除渗水外(渗水用水泵排出),基本上是干燥的。因此,经方案比较,决定采用在围堰内侧钻凿缓倾角孔,达到在“干燥条件”下进行水下爆破的目的。

(1)爆破参数。

1)倾角与炮孔直径。根据爆区地形,岩礁的平均坡度为4.2°~11.2°,为使炮孔抵抗线在整个孔轴线方向尽可能一致,布置的缓倾角孔与岩坎顶面大体平行,因此,炮孔倾角在2.0°~4.7°变化。

岩坎内的缓倾角孔采用CLQ—80 型潜孔钻钻凿,孔径90mm;围堰上的垂直孔采用手风钻钻凿,孔径42mm。

2)超深与孔深。炮孔的超深包括两方面的内容:其一,为使爆破后岩面达到设计高程(-5.69m),爆区前沿边界线(-5.09m等高线)处的炮孔轴线比设计基准面向下超深0.9~1.6m,即保证炮孔底部的抵抗线在1.6~2.2m,这样炮孔间距与抵抗线之比为1.0~1.4,可保证炮孔底部的爆破效果。在钻孔过程中也不至于把炮孔打穿而引入海水。其二,炮孔沿轴线方向比爆破前沿边界超深1.0~1.5m,从而确保爆区边界范围,并使爆后岩面高程都达到航道设计要求。

孔深主要根据爆区前沿边界线和水下地形变化而定,岩坎爆破范围内共钻凿缓倾角孔102 个,其中孔深在10m以下的炮孔有15 个,10~20m的炮孔有18个,20~30m的炮孔有25 个,大于40m的炮孔有26 个(最大孔深达47.4m)。

3)炸药单耗q。炸药单耗q 决定着爆破效果、炮孔布置等,它与炸药性能、岩石性质等因素有关。根据爆区岩性,在不考虑静水压力和覆盖层厚度的情况下,炸药单耗宜选0.7~0.8kg/m3。根据相关资料,爆区岩面上的覆盖层对爆破效果有一定的影响,炸药单耗需要进行修正,修正公式为:

![]()

式中:Δq 表示增加的炸药单耗,kg/m3;Cα 为水深修正系数,Cα 的范围为0.005~0.015,一般取0.01;HW 代表水深,m;Cβ 为覆盖层厚修正系数,Cβ 的范围为0.01~0.03,一般取0.02;HC 为覆盖层厚度,m。

根据实际的覆盖层厚度和水深情况,由炸药单耗修正公式计算,单耗的最大增加值仅为0.1kg/m3。

水下岩坎爆破的要求相对较高:必须绝对保证爆破一次成功,不留残埂,爆破块度满足水上挖掘设备的要求,因为在水下进行二次爆破极为困难,为此,适当提高炸药单耗,围堰上部的浆砌块石,单耗取0.3~0.4kg/m3;多排孔中的最上一排孔,炸药单耗取0.7~0.8kg/m3,其余孔炸药单耗取1.0~1.2kg/m3。

4)炮孔布置及排距。炮孔按矩形布置,在深孔爆破中,具有孔位清楚,便于网路连接等优点。根据岩坎爆破的平面形状,中部布置平行孔,两侧布置扇形孔,并根据岩坎的不同厚度布置一到三排炮孔。

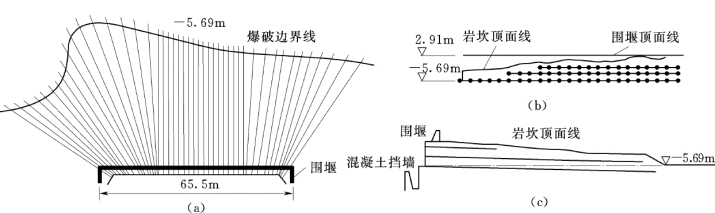

对于中部平行孔,孔距取2.0m,排距取1.6m;对于两侧的扇形孔,为确保岩坎前沿边界处的爆破效果,扇形孔的底部孔距控制在2.0~2.2m,这样反推扇形孔孔口间距a1取0.8m,排距bⅠⅡ取1.6m,bⅡⅢ取2.0m,炮孔布置示意图如图11.2.1 所示。

图11.2.1 炮孔布置示意图

(a)平面图;(b)横剖面图;(c)纵剖图

5)堵塞长度。确定合理的堵塞长度和保证堵塞质量,对于改善爆破效果和提高炸药能量的利用率具有重要的作用。

在岩坎爆破中布置有平行孔和扇形孔,确定两者堵塞长度的方法略有不同。对于中部平行孔,堵塞长度L0 一般取为(1.0~1.2)W,实际取为2.0~2.5m。对于两侧的扇形孔,为避免孔口部分装药量过于集中,采用相邻孔交错改变堵塞长度的方法,扇形孔较浅的堵塞长度取2.5m;较深的堵塞长度是这样确定的:使堵塞较深的炮孔装药顶面至相邻堵塞较浅炮孔的直线距离大于孔底距的一半(设计中取1.2m),经计算得堵塞长度为12.0m。当然,较深孔的堵塞长度为12.0m,并不需要全堵,只需在装完该孔的设计药量后,装填2.0~2.5m的堵塞物即可。

6)装药量计算。在深孔爆破设计中,每孔的装药量一般按体积公式计算:(https://www.xing528.com)

![]()

式中:Q为单孔药量,kg;q 为炸药单耗,kg/m3;a 为孔间距,m;W 为最小抵抗线,m;L 为孔深,m。

由式(11.2.2)计算得到的每孔装药量,除以装药长度(孔深扣除掉堵塞长度),即得设计每米孔装药量。

岩坎爆破中,使用直径74mm硬塑料外壳包装的高密度铵梯炸药,密度为1.4kg/m3,单节药卷长度为50cm,药量为2.45kg/节。连续装药时,每米孔装2 节药卷,即4.9kg/m。单孔最大装药量达220.5kg。

整个爆破总药量为10.8t,平均单耗1.09kg/m3。

(2)起爆网路。为降低爆破对临近建筑的振动影响,对单段药量进行了严格的控制,鉴于临近建筑物的一些特殊情况,爆破振速需控制在15m/s 以下,为此,采用塑料导爆管雷管孔间微差起爆网路。

1)塑料导爆管雷管的选择。针对缓倾角炮孔深度大的特点,孔内采用普通塑料导爆管雷管显然是不合适的。因为在深孔的装药过程中,存在着药卷与塑料导爆管之间的反复摩擦,普通塑料导爆管难以经得起这样的摩擦。因此,选择了双层高强度塑料导爆管雷管。孔内起爆雷管选择MS14(840±50ms),孔外传爆雷管选择MS3(50ms±10ms)。

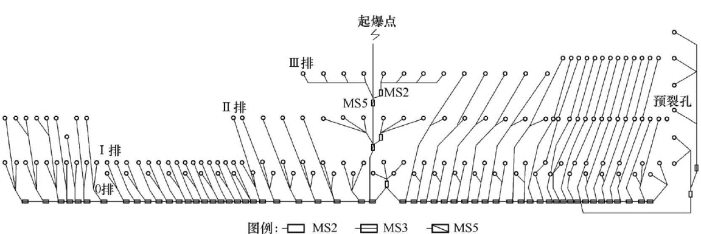

2)起爆网路的确定。在起爆网路设计过程中,曾考虑过两个方案,即:①从一端向另一端顺序起爆;②从中间向两侧顺序起爆。经分析比较认为:为保证相邻孔(排)不重窜段,孔外传爆雷管的总延时方案①要比方案②长一倍,对起爆网路的安全不利;方案①顺序起爆的排数较多,存在着压渣的问题;方案②采用V形起爆,增加了岩块间碰撞的机会,两侧顺序起爆的排数也要比方案①减少一半,有利于改善爆破效果。最后,确定采用方案②:中部首先掏槽,为减少掏槽部位的单段药量,同一排的掏槽孔分为左右两部分,用MS2段雷管连接,左右两侧相邻段均用MS3 段雷管接力传爆。这样形成了左右两侧对称,左右两侧相邻段均间隔50ms,而整个起爆网路的相邻段间隔25ms的微差接力起爆网路。整个起爆网路共分60段,孔外接力传爆雷管总延时1500ms。起爆网路示意图如图11.2.2所示。

图11.2.2 爆破试验炮孔布置及起爆网路图(单位:mm)

3)起爆网路的连接与保护。由于采用中部掏槽的V形起爆方案,把方形布孔中对角线上的炮孔联为一处,分别从左右两侧最末端开始向中间依次连接,结点用高压绝缘胶带绑紧,为防止海水使胶带松散,胶带外再用细铁丝扎紧,每个传爆结节外面套一个胶皮管,以防止雷管碎片飞出破坏起爆网路。整个网路连接好后,经检查无误,结点用砂袋小心压住,以防被海水冲乱,结点间的塑料导爆管重点部位用胶皮管保护,其余部位采取压砂袋保护的措施。

(3)爆破拆除施工。本次岩坎爆破,大多为超深缓倾角炮孔,这就给钻孔、清孔、测孔、装药等带来了很大的困难,针对这一工程特点,采取了一系列相应措施,形成了一套水下岩坎爆破施工工艺。

钻孔是爆破方案实施的首要环节,孔位用经纬仪测定;方向用经纬仪定出两根标志杆,钻孔过程中随时校正;倾角由钻机配合导轨确定,并随时校正。

钻孔结束后就需清孔,由于孔较深,用细钢管逐节(每节长6m)连接起来,用高压水、高压气进行冲、洗、吹,把孔内的碎渣等清出。

清孔完后,就需测孔,以检验孔深是否达到设计要求,另外还有一个最重要的目的,就是检验炮孔是否已清洗干净,装药能否顺利到位。测孔用特制炮棍(每节长1m),最先一根炮棍用细软钢丝绳牵引,然后把炮棍逐节塞入孔内,到底后,牵引钢绳,把炮棍逐节退出,检查炮棍数,即知实际孔深。

装药是爆破方案实施最关键的一项工作。为保证炸药顺利装入孔内,药卷用预制圆柱状塑料壳包装密封,装药时只需把药卷逐节装入孔内,用炮棍顶到位即可。设计时曾要求送药长度不大于5m,以保证炸药到位,但在实践中发现,加大每批送药长度(15~20m),减少炮棍进退次数,有利于塑料导爆管的保护,而且不易发生卡孔现象,炸药也能基本到位,这种装药方法,在节理裂隙较发育的地段更为有利。

在每个炮孔装药完后,应及时填塞。填塞的炮泥采用黏土∶砂=2∶1 均匀拌和、含水量处于15%~20%条件下装入塑料袋(袋长50cm、直径70mm)逐段放入孔内进行填塞直至达到设计要求。

(4)爆破安全监测。本次岩坎爆破,装药量大,分段较多,距需保护的船坞坞体、舾装码头、滑道、厂区厂房等建筑物以及不能移走的吊装设备、待修船只等都较近,为监测爆破对上述建筑物、设备等的影响,分别布置了爆破振动和水击波监测点。

爆破振动监测点布置在船坞坞首北侧(垂直、水平两个方向)、坞首南侧的上部(垂直向)、坞首南侧的泵房底部(垂直、水平向)、坞体中部(垂直向)、坞尾南侧(垂直、水平向)、放样楼(垂直向)、变电房(垂直向)、滑道(垂直、水平向)、码头东端(垂直向)、码头西端(垂直、水平向)等10个部位,共计15 个测点。实测质点振动速度的最大值出现在坞首北侧,为6.65cm/s(垂直向);最小值出现在变电房,为0.19cm/s(垂直向)。其余各点的实测质点振动速度在0.19~6.65cm/s,主振频率为12~48Hz。各监测部位的实测质点振动速度均小于相应建筑物的允许振动速度值,因而建筑物是安全的。

水击波的测点布置,主要是为监测爆破水击波对舾装码头的安全影响,因而在码头的东西端和中部布置了三个测点。实测水击波压力为:码头东端0.021MPa,中部0.034MPa,西端0.043MPa。这三者压力大大低于码头允许的水击波压力值,对码头不可能构成威胁。

(5)爆破效果。1994年12月12日11 时整准时起爆,合闸起爆的瞬间,只见各炮孔的孔口亮光依次闪过,接着一串沉闷的爆破声,中部水柱首先上冲,两侧随即形成缺口,海水从两侧缺口涌入船坞。

从爆后效果看,两侧的爆渣向中部堆积,中部形成小山状的爆堆,两侧为缺口,此爆堆形状完全符合设计要求,且爆破块度均匀。临近建筑物(如泵房、码头等)均未见飞石,周围建筑物、待修船只等均完好无损。

宏观调查:船坞泵房未见因爆破产生的裂纹;舾装码头、滑道未见因爆破产生位移的迹象;变电房未出现跳闸;厂房等未出现因爆破而产生的墙面掉灰现象。因而周围建筑物、设备等是安全的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。