1.工程概况

瑞丽江水电站位于缅甸北部瑞丽江干流上,电站装机600MW。电站距缅甸南坎、腊戍、曼德勒、密支那的公路距离分别约为63km、257km、539km、315km。

导流洞围堰由进口、出口围堰组成。进口围堰距闸墩约40m,堰顶高程712m,堰长约58m,堰顶宽约8m,围堰背水面由石渣填筑成斜坡,迎水面有大量钢筋石笼和混凝土防渗面板,拆除方量约1.87 万m3;出口围堰位于导流洞出口明渠末端,距出口闸室约200m,堰顶高程709m,堰长约48m,堰顶宽约8m,围堰背水面由石渣填筑成斜坡,无防渗心墙,渗水量较大,拆除方量约1.96 万m3。

2.围堰爆破拆除难点

由于缅甸北部山区多雨,瑞丽江上游来水量具有很大的不确定性,流量过大,会给围堰爆破施工带来很大的安全隐患,流量过小,会给过流冲渣造成困难。

因工程本身地形地质资料较少,瑞丽江的水流比较急,无法准确探知堰前水下的地形和地质情况,加之围堰迎水面有大量钢筋石笼,设置了钢筋混凝土防渗面板,情况复杂。进出口围堰的堰内侧都有大量堆渣,使堰内局部残留的岩埂高程难以确定。

堰体上部堆有大量的回填松渣,要实施有效钻孔,必须清理到基岩,在堰外水位不明的情况下,清理到基岩存有很大的风险。

导流洞较短,坡降低,进出口的底板高程差仅3.63m,分流后洞内的水流速度较慢,会给过流冲渣带来困难。

由于洞内流速过低,河床底板又高于导流洞底板,爆破后的围堰爆渣有进入导流洞并堆积在导流洞出口的可能,会影响分流效果,给截流带来困难。

围堰拆除爆破时,拦污栅、闸门、引水洞等水工建筑物均已建好,需要严防爆破危及建筑物的安全。

3.爆破方案

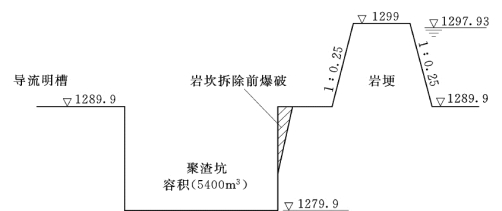

本次围堰拆除方量大,堰体本身既有岩埂,也有松渣,还有钢筋笼等,差异很大,且堰体呈胖梯形结构,一次爆除很难达到预期效果。从导流洞分流要求及水位变化情况,结合工况条件综合考虑,进出口围堰均采用分阶段拆除。其中最后的岩埂拆除是整个围堰拆除的关键。根据堰体自身的结构情况,拆除分三个阶段(图7.2.21)。

图7.2.21 进口围堰三阶段拆除断面示意图(单位:m)

第一阶段:主要清理堰顶回填的石渣,采用挖掘机直接挖除的方式。进、出口围堰均清理至堰顶704m高程。根据水位情况,可以适当降低,越低越好。

第二阶段:进出口围堰“瘦身”,形成最后的挡水岩埂。包括进口岩埂堰前堰后的拆除,出口围堰堰顶、堰前以及堰后的拆除。钢筋笼和松渣直接挖除,岩石部分采用爆破法清除。进口围堰内侧背水面开挖至695m 高程、坡比为1∶0.3;出口围堰拆除至堰顶702m高程,背水面开挖至691.37m高程,坡比拟定为1∶0.3。进出口围堰预留岩埂顶宽7m,要求岩埂迎水面边坡处理整齐。

第三阶段:进出口岩埂采用一次爆破拆除。由于爆破后机械清渣存在困难,大量爆渣需要靠水流冲走。

第三阶段围堰爆破为本次围堰拆除的重点,在爆破方案设计中要考虑如下因素:①根据类似工程的经验,为达分流冲渣目标,要求爆破最大粒径控制在35cm以下,大块率不超过5%;②因爆破后需要立刻分流,要求爆渣按一定方向堆积,形成低于河床水位的最低缺口,可立刻过流冲渣;③为保护围堰附近已建的建筑物安全,需要把爆破振动控制在安全范围内。

考虑上述因素,进出口围堰爆破拆除设计思路如下:采用密集布孔、高炸药单耗、低单段药量,尽量做到爆渣粒径控制在35cm以下;采用非电微差接力式起爆网路。进口围堰起爆选择在下游侧开口,爆渣向内侧抛掷,最后在上游侧形成最低缺口,将水流引入导流洞;出口围堰起爆选择在上游侧开口,向围堰内侧抛掷,在下游侧形成最低缺口,将水流顺势导入河床。

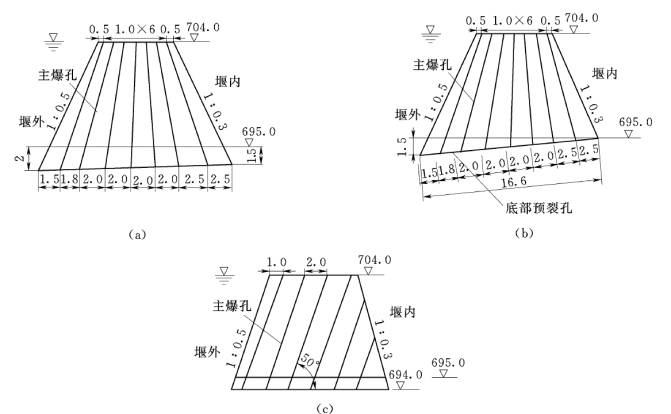

炮孔布置上除了考虑岩埂本身的结构特点,同时也考虑抛掷和破碎效果,并保证前沿和底部都要炸到设计位置,比较了以下三种不同的布孔方案(图7.2.22)。

图7.2.22 三种不同的布孔方案图(单位:m)

(a)方案1;(b)方案2;(c)方案3

方案1:堰顶钻孔,炮孔全部布置在岩埂顶部,向围堰两侧倾斜延伸,同一断面上炮孔底盘抵抗线由迎水面至背水面逐渐变大的原则布置,只在围堰两端钻预裂孔,矩形布置。

方案2:主爆破孔和两端预裂孔布置同方案1,只在底板增加了水平预裂孔。

方案3:钻孔全部采用斜孔,倾斜方向与岩埂迎水面坡度一致,孔间互相平行,间距1.5m。围堰两端布置预裂孔。

由于围堰前沿水下地形不确定性,面向河床的水平预裂孔或者倾斜孔的孔底位置难以确定,采用方案2和方案3都难以避免钻孔过程中出现穿孔漏水现象,而在钻孔过程中不允许江水进入导流洞,因此方案2和方案3不宜采用。方案1尽管具有形成的底板平整度较差的缺点,但是可以通过炮孔超深来保证底板炸到设计高程,完全可以保证导流洞的过水能力;由于全部钻孔在岩埂顶部进行,布孔规律性强,施工过程易于控制,能保证钻孔质量;它既可以向堰外抛渣,又可以向堰内抛渣,回旋余地比较大。因此,选择采用方案1的布孔方式。

4.爆破参数设计

(1)主爆孔爆破参数。(https://www.xing528.com)

1)炮孔布置。主爆破孔和预裂孔均采用履带式潜孔钻机造孔,孔径为φ110mm。钻孔按堰顶7m的宽度布置,采用矩形布孔形式。为保证钻孔在底板拆除高程位置,其炮孔布置方式仍为矩形,钻孔中需要根据围堰两侧的坡度,逐排、逐孔调整钻孔的倾角在55°~94°。

2)炸药单耗。本爆破属于半水下爆破,炸药单耗按水下爆破计算,并根据不同的水深情况选取炸药单耗。对水面以下5m炸药单耗取1.2~1.5kg/m3,水面以上的炸药单耗取0.8~1.2 kg/m3。

3)孔网参数。为确保岩埂底部的爆破效果,底部采用φ70mm药卷,炮孔底部孔间距取1.5m,平均抵抗线为2.0m,因考虑前排需要加强抛掷,后排需要减弱抛掷,抵抗线控制在1.5~2.5m,面向河床的前排按1.5m设计,从前向后逐步增加,最后两排的抵抗线按2.5m设计。由于布置的是倾斜孔,其孔口孔间距取1.5m。

为保证爆破后岩埂围堰两侧边坡的成形和稳定,在围堰两端布置与开挖边坡坡比(1∶0.5)一致的预裂孔,孔底间距控制在1.0m,相应的孔口间距在0.5m。进口围堰预裂孔最大孔深12.3m,出口围堰预裂孔最大孔深14.0m。

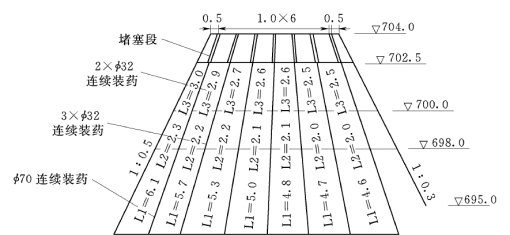

4)装药结构。围堰横剖面形状为梯形,各排炮孔对应的抵抗线自上而下逐渐变大,在确保炸药单耗的前提下,为防止产生过度飞石,采用组合装药结构。

进口围堰:主爆孔底部至698m 高程,采用直径φ70mm 乳化炸药连续装药;698~700m高程采用3 节φ32mm乳化炸药捆绑连续装药;高程700m至堵塞段采用2节φ32mm乳化炸药捆绑连续装药。φ32mm乳化炸药采用防水导爆索传爆并绑在竹片上。进口围堰装药结构如图7.2.23 所示。

图7.2.23 进口围堰装药结构图

出口围堰:主爆孔底部至694m 高程采用直径φ70mm 乳化炸药连续装药,694~696m高程采用3 节φ32mm乳化炸药捆绑连续装药;696m高程至堵塞段采用φ32mm乳化炸药捆绑连续装药。

预裂孔线装药密度取500g/m,孔底1.0m加强装药(1000g/m),孔口1.0m减弱段装药(250g/m),孔口堵塞长度为1.0m,采用导爆索将φ32mm药卷绑扎在竹片上间隔装药。

(2)最大单段药量的确定。

1)爆破有害效应分析。进口围堰距进口导流洞钢筋混凝土结构约10m,距进口闸墩约40m,存在爆破振动和飞石的安全问题。而出口围堰距已建建筑物较远,爆破危害相对较小。因此以进口围堰来控制。

控制爆破最大单段药量是降低爆破有害效应的根本措施。在实施中采用同孔不同高程不同直径药卷进行装药、非电毫秒微差接力式起爆网路,将单段药量控制在最小,从而将爆破危害降低至最低。另外,在围堰两侧采用预裂爆破,并先于主爆破孔之前形成预裂缝,达到有效隔振作用。

为防止爆破飞石对导流洞进水口前建筑物的危害,同时对这些建筑物采取覆盖防护措施。

2)最大单段药量的计算。距离围堰爆区仅10m 的导水钢筋混凝土结构属于爆破近区,属于冲击波作用,其传播规律不能用中远区的萨道夫斯基公式来计算,根据国内类似工程的经验,在单段药量控制在100kg以内时,其安全是可以保证的。导流洞进水口闸墩与围堰相距40m,但它直接正对爆区,其爆破振动符合萨道夫斯基振动传播规律,最大单段药量按下式计算:

式中:Qmax为最大单段药量,kg;V 为质点振动速度,cm/s;R 为爆源中心至建筑物的距离,m;K、a 为与地形和地质条件有关的场地系数。

闸墩离爆区距离为40m,参考类似工程经验,抗震标准按10cm/s设计,15cm/s进行校核;K、a 值取K=150、a=1.5。经计算,Qmax=284kg。为安全起见,采用1~4孔一段的起爆方式。炮孔比较深的位置,单孔装药量比较大,1~2 孔一响;炮孔比较浅的位置,单孔药量比较小,3~4孔一响,但最大单段药量控制在100kg以内。

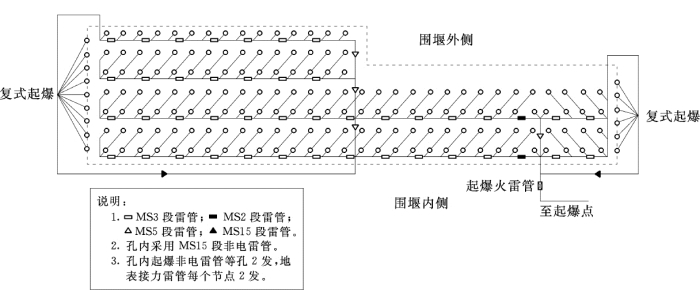

5.爆破网路设计

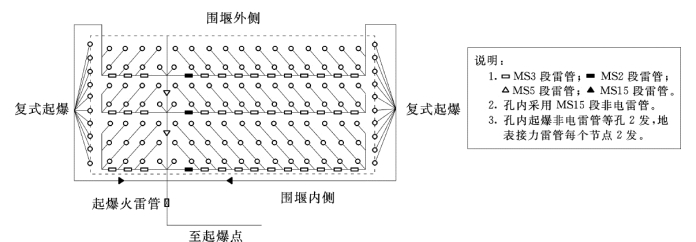

(1)起爆雷管的选择。因受到缅甸方爆破器材供应的限制,只能采用普通塑料导爆管雷管非电起爆技术。雷管段位选择如下:孔内起爆雷管:MS15 段,双发;排间延时雷管:MS5 段,双发,每10个节点增加一条辅助传爆线;孔间接力雷管:MS3 段,双发,主传爆线单侧用MS2 段间隔。总网路采用电雷管起爆。

(2)起爆方案。由于要依靠水流冲渣,围堰实体爆破后,爆堆将升高,按照一般的设计思路,应该尽量向河床中抛掷,以降低爆堆高度,这也有利于形成最低缺口。但是考虑到本次爆破堰外水位比较高,且堰外堆渣清理不是很到位,向堰外抛掷很难达到预期目的,而围堰内侧临空面清理比较到位,堆渣空间也足够,因此,进出口围堰均选择向堰内侧抛掷。根据水流流态,进口围堰在下游侧开口,在上游侧形成最低缺口,出口围堰在上游侧开口,在下游侧形成最低缺口。

为保证上述渣堆形态的实现,围堰爆炸开口应选在高堆渣部位。开口后的各排炮孔按一定的抛掷方向向缺口部位抛掷,在爆破的部位形成最低缺口。起爆网路示意如图7.2.24、图7.2.25 所示。

图7.2.24 进口围堰起爆网路示意图

图7.2.25 出口围堰起爆网路示意图

6.爆破效果

2006年12月7日,爆破顺利实施。出口围堰先于进口围堰爆破,爆渣按照设计的方向顺利抛掷,但是受到两边夹制作用的影响,最低缺口的形成不是很明显,采用挖掘机进行了简单处理后,出口围堰导流条件完全具备。进口围堰滞后出口围堰6h起爆,爆堆完全按照设计思路顺利形成,最低缺口在偏上游侧顺利形成,爆破后瞬间过流,分流比例达到30%以上,从爆堆表面来看,爆破块度基本控制在35cm以内,达到了爆破目的。分流获得圆满成功,为大江截流创造了良好条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。