蒸馏是浓缩提取液最重要的手段,蒸馏通常分为常压蒸馏和减压蒸馏。常压蒸馏法适用于热稳定且低沸点的氯仿、丙酮、石油醚等有机溶剂的浓缩。减压蒸馏适用于高沸点、热不稳定物质的浓缩。通常溶剂沸点超过70℃时都采用减压蒸馏方法浓缩。

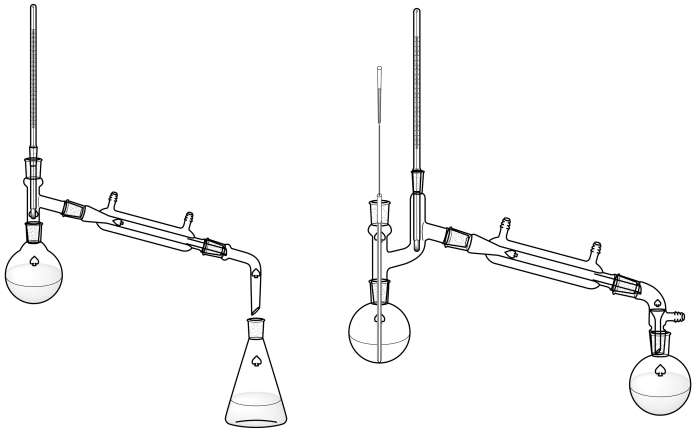

图2-2 蒸馏装置(左)和部分减压蒸馏装置(右)

蒸馏过程分为三个阶段:

第一阶段,在加热圆底烧瓶时,随着温度的升高,瓶内的混合液体开始汽化,蒸气压也随之升高,当大气压力和圆底烧瓶内的蒸气压相等时,混合液开始沸腾,此时会有明显的液体冷凝流出。该馏分称为前馏分(或馏头),它的沸点通常低于要收集的有机溶剂的沸点,常作为杂质处理。

第二阶段,体系的温度稳定,沸程范围很小,蒸馏出的有机溶剂的纯度较高。随着蒸馏操作的进行,混合液体的体积慢慢减少,体系的温度逐渐升高,直到超过沸程,若此时立刻停止接收则可得到较纯的有机溶剂。

第三阶段,如果蒸馏仅仅需要保留较纯的有机溶剂,此时没有蒸馏出的液体应该弃掉。如果蒸馏的目的是多组分蒸馏,第一馏分蒸馏完毕,温度会继续上升,当温度稳定在第二组分沸程时可以开始回收第二馏分。在某些情况下,需要回收的多种有机溶剂的沸点相差较小(小于30℃),则蒸馏无法分离,需采用分馏的方法进行溶剂的分离;或用两种以上的溶剂形成共沸物,则混合物的液相组成比例和混合物的气相组成一致,用一般的蒸馏方法也无法分离。蒸馏操作一般情况下瓶内的液体不允许蒸干,以防止产生过氧化物引发爆炸。处理乙醚提取液时禁用明火加热,需用水浴加热。如果蒸馏的目的是浓缩提取液,则在浓缩液蒸干前一定要停止蒸馏,并趁热及时转移浓缩液,以防止较高浓度的浓缩液遇冷凝固在蒸馏瓶内。(https://www.xing528.com)

减压蒸馏是分离和提纯有机化合物的一种重要的方法,其基本原理是液体的沸点可以随大气压力的降低而降低,故可以密封蒸馏体系,然后使用循环水泵或油泵来降低体系的气压,体系内有机溶剂的沸点随之下降,这样就可以在较低的温度下进行蒸馏。

在使用水泵或油泵时要注意为防止倒吸,必须在泵和蒸馏装置间加装安全瓶;还要加装有害气体吸收装置防止腐蚀性气体、有毒气体吸入水泵或油泵,还需减少气态的有机溶剂蒸汽过多地吸入水泵或油泵,造成仪器损坏。蒸馏结束后首先缓慢打开安全瓶活塞连通大气,然后关闭热源,体系内压力和大气压平衡后才能关上水泵或油泵。

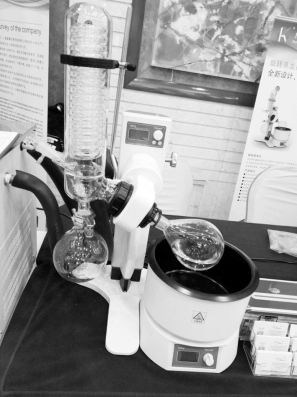

减压蒸馏使用的仪器可以是普通玻璃仪器组装的减压蒸馏装置,也可以是目前比较流行的国内外各种品牌的旋转蒸发仪,如图2-3所示。

图2-3 旋转蒸发仪

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。