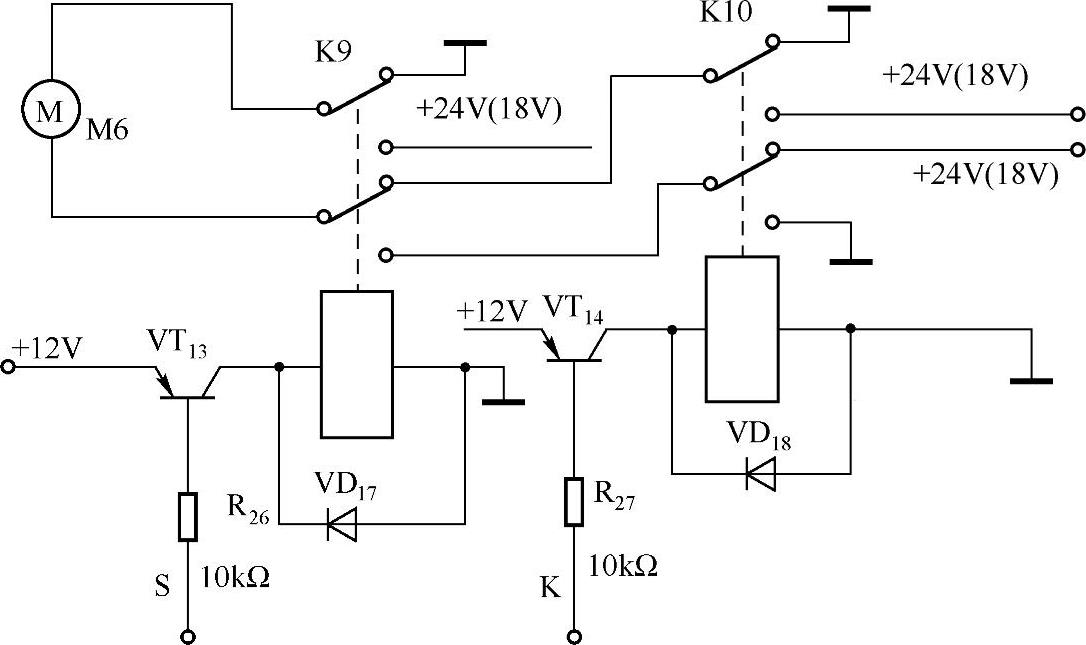

完全用继电器组成的驱动电路如图11-15所示。

此方案用两个双路继电器控制一个电机,这时继电器相当于一个双刀双掷开关,一个继电器控制电机的停转,另外一个继电器控制电机的正反转,ATmega16单片机的I/O口输出信号经过tpl521(光电隔离)输入到图的S和K口,再分别通过一个PNP型的晶体管来驱动继电器。其逻辑关系如表11-1所示。该电路设计简单,成本低,不用考虑像IRF540这种元器件的真假,一般的继电器足以满足要求,该电路虽不能调速,但在训练过程中,操作者发挥着很大的主观能动性,操作熟练后可完全不需调速,只需在必要时通过一个安在手柄上的开关将电机的电压在24V和18V之间切换。

图11-15 继电器驱动行走电机电路

表11-1 继电器驱动电机的逻辑关系

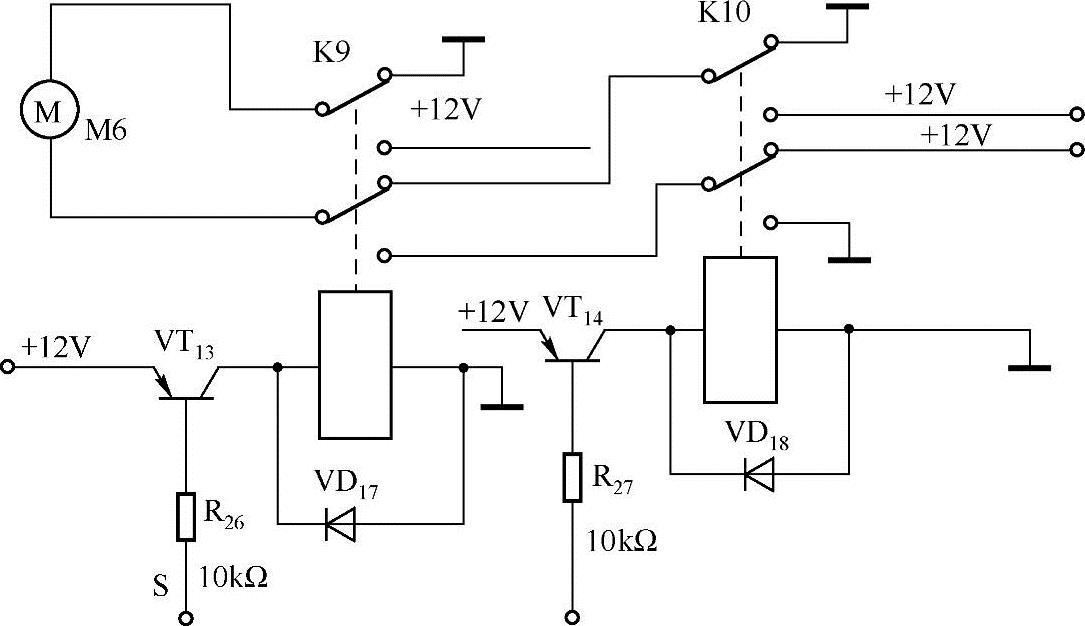

对于一般的不需调速的直流电机来说,不需要切换电压,可以和晶体管共用一个12V电源,可以用这种控制方法实现。该电路的制动功能使电机停止位置精确,在提升和下降过程中作用尤为明显,其电路如图11-16所示。

实践表明,这种电路简单、可靠。但是其有一个很大的缺点,就是当负载较大时,继电器换向会产生很大的火花。这通常发生在两种情况下:(https://www.xing528.com)

一是当电机向某一方向转动时,突然要使它向相反方向转动,继电器的触点突然换向。由于电机是个很复杂的系统,其绕组线圈相当于一个电感,当它转动时,又会在绕组线圈两端产生反电动势,当继电器要换向使触点断开,而使电机线圈与电路暂时脱离时,根据电感的特性,线圈上的电流不能突然消失,为了维持这个电流,线圈两端会产生一个很高的反电动势,这个反电动势向电感的寄生电容C反向充电。随着充电电压的升高,触点上的电压也升高,当达到一定程度时,将触点击穿,形成导电通路,电容C开始放电,电压开始下降,当电压降到维持触点空气导通的电压以下时,通路断开,又重复上面的过程。这种过程一直重复到由于触点之间的距离增加,电容上的电能不能击穿触点为止。

图11-16 继电器驱动电机电路

二是当电机停止时,控制它向相反方向转动。这时控制电路要控制相应的一路继电器导通,同时另外一路继电器也要加电以切换方向。由于使用的是电磁继电器,其机械触点的动作需要几百毫秒的时间。但是,型号相同的继电器的延时也是有差别的,很有可能会出现控制电路的继电器已经导通、电机线圈已经有电流流过时,换向的继电器触点仍未实现换向。经过一定时间,触点才完成了换向。这种情况实际上和第一种情况类似。

这种触点打火的现象,会对周围电路造成严重的电磁干扰现象,特别是对电路的单片机系统的正常运行构成威胁。实际使用时,会看到当一路驱动电路换向打火时,邻近的驱动电路即使没有控制电机动作,但指示电机运行方向的LED仍会发出微弱的光,这就是这种火花对周围造成的干扰。

为了尽量消除这种火花,除了在电机两端对地分别并上电容外,还在软件上进行了处理。即如果要让电机反向起动,先让换向继电器线圈通电,经过大约200ms左右,保证换向继电器触点完全换向后,再让控制继电器的线圈通电,使电机运转,这样既能消除火花,又能保证电机的正确动作。

采取以上措施后,触点火花仍然没有完全消除掉,但是已经能够保证系统的正常运行。在实际使用过程中,没有发现因触点打火而出现的单片机死机、电机误动作的现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。