1.板材材料的轻量化

即通过钢板的替代材料或者轻金属材料来使车身轻量化。替代材料是高强度钢板,以其替代普通低碳冷轧钢板,其基本力学性能、冷冲压成形、烘烤硬化、抗凹陷、焊接性、疲劳强度、耐蚀和外观质量等方面均优于普通低碳冷轧钢板,成本低于铝镁合金。高强度钢板有望成为未来汽车结构材料的主体。

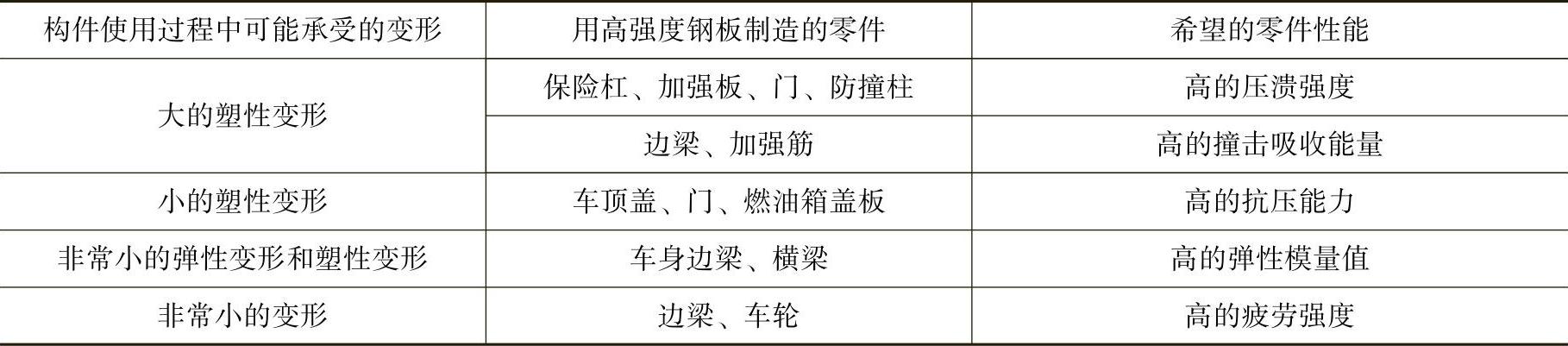

高强度钢板主要用于制作车身外板、车身内板以及车身结构件。其强度的提高增加了安全性,覆盖件抗凹性的改善提高了商品性,板厚减薄使汽车结构轻量化。目前国际主流车型的高强度钢板占车身的比例已普遍达到70%以上。高强度钢板在车身上使用的具体部位和其所起作用见表9⁃1。

表9⁃1 高强度钢板的应用和作用

轿车自重的25%在车身,因此车身材料的轻量化举足轻重。大众速腾轿车车身超过60%的超高强度和高强度钢的应用大大提高了碰撞安全性能。车门框架为三层钢板(见图9⁃1),中间一层高强度热成形钢板厚度达到2mm,相当于普通车身钢板的3倍。当发生碰撞时,车门能够吸收强烈撞击产生的巨大能量,大大提高了安全性。

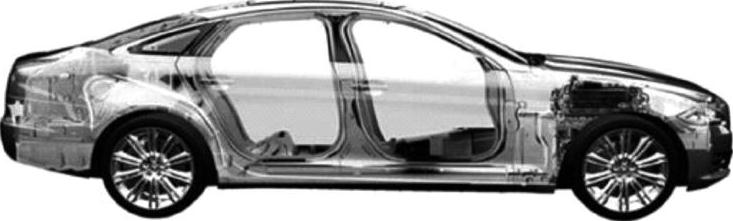

新马自达6轿车的车身结构中使用了高强度钢板(见图9⁃2),这不仅增加了车体强度和刚性而且降低了钢板厚度,大大减轻了车身重量。

图9⁃1 大众速腾轿车车身三层整体车门

图9⁃2 新马自达6轿车的车身使用高强度钢板

近年来国内的汽车厂家也逐渐采用高强度钢板,例如奇瑞公司在其开发的车型上使用DP340高强度钢的应用比例已达45%,部分车型达50%。东风汽车公司在商用车车架上用屈服强度为700MPa的高强度钢替代抗拉强度为510MPa的材料,通过结构优化实现主梁减重38kg,加强梁减重170kg,合计减重208kg,成本降低600多元,并且在车厢轻量化用屈服强度为700MPa的高强度钢板替代Q235钢生产标准车厢,实现减重20%~37%。吉利的NL⁃1车型的白车身采用高强度钢板、超高强度钢板等材料后,重量降低36kg。

2.零部件材料的轻量化

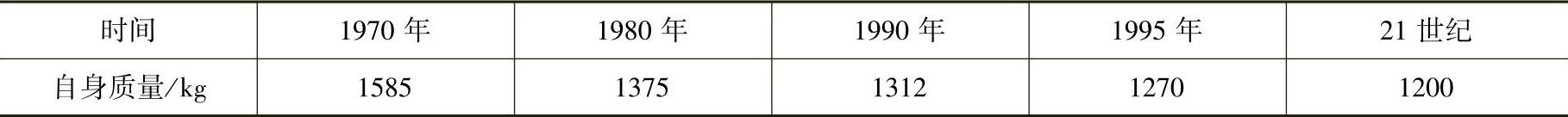

用轻金属替代钢铁材料是汽车发展的重要方向。铝、镁、钛合金材料是所有现用金属材料中密度较低的轻金属材料(镁合金的密度约1.74g/cm3,铝合金的密度约2.7g/cm3,钛合金的密度约4.51g/cm3,而钢的密度约7.8g/cm3),因而成为汽车减轻自重,提高节能性和环保性的首选材料。表9⁃2为美国轿车平均自身质量变化情况。

表9⁃2 美国轿车平均自身质量变化情况

(1)铝合金 铝合金具有良好的物理和化学性能,工业生产中的铸、锻、冲压工艺均能适用,是可采用多种铸造工艺制造零件的少数几种金属材料之一,最适于应用广泛的压力铸造工艺。铝的密度约为钢的1/3,是应用最广泛的轻量化材料。目前,全世界耗铝量的12%~15%用于汽车工业,有些发达国家已超过25%。图9⁃3~图9⁃6为铝合金在汽车上的各种应用。

与使用传统钢铁材料的汽车相比,现在的汽车每使用1kg铝,可减轻自重2.25kg,减重效应高达125%,在汽车整个使用寿命周期内可减少废气排放20kg。此外,铝回收简便,是除钢铁以外能最大限度回收利用的材料,几乎90%的汽车用铝可以回收并循环利用。其缺点是铝合金的成本高于钢铁材料。

图9⁃3 全铝合金发动机

图9⁃4 铝合金轮毂

图9⁃5 全铝车身框架

图9⁃6 铝合金车身

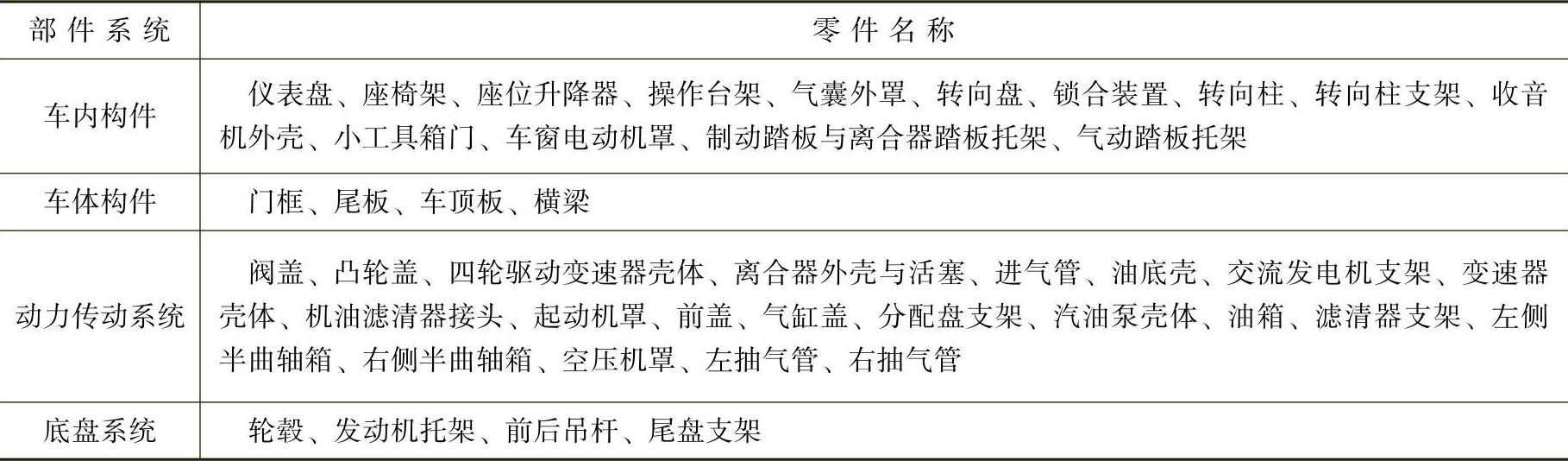

(2)镁合金 镁的密度约为铝的2/3,在实际应用的金属中是最轻的。镁合金的吸振能力强、切削性能好、金属型铸造性能好,很适合制造汽车零件。目前,国外镁合金件在汽车上的应用,以年平均25%的速度增长,正向着大型集成化方向发展。国外汽车使用镁合金的主要部件系统见表9⁃3。

表9⁃3 国外汽车使用镁合金的主要部件系统

镁合金件的主要优点如下:

1)质量轻:与锌制转向柱上支架相比,镁制件减重65%;与钢制转向轮毂相比,镁制件减重45%;与全铝气缸盖相比,镁制件减重30%;与钢制冲压焊接结构制动踏板支架相比,整体的镁铸件减重40%。

2)高减振特性:镁合金材料具有较高的阻尼系数,是铝合金的15倍,钢的60倍。

3)高热传导率:对汽车来说,镁合金轮毂具有高热导率(较铝合金轮毂略差),可降低制动系统温度,延长轮毂使用寿命。

4)提高汽车性能:较轻的镁合金轮毂有利于改善汽车的加速与制动性能。

5)改善燃油效率与降低污染。

6)较高的刚度:同铝合金件相比,镁合金件刚度大幅提高,因为镁合金件壁厚增加但对重量影响不大。

镁合金件的主要缺点是:镁合金零件的防腐技术尚未全面掌握,成本过高。

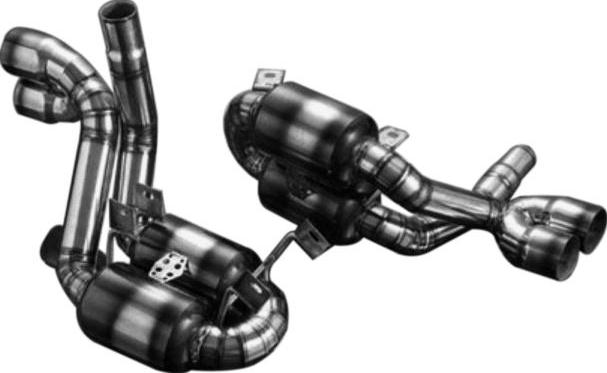

(3)钛合金 钛的密度为4.51g/cm3,具有比强度高、高温强度高和耐蚀等优点,是替代钢铁的轻量化和高性能材料。目前由于钛的价格昂贵,至今只在赛车和个别豪华车上少量应用,如图9⁃7、图9⁃8所示。

(4)其他材料

1)陶瓷材料。陶瓷材料主要包括特种陶瓷、纳米陶瓷和陶瓷基复合材料三种。其应用于汽车零部件后,能减轻车辆自重、提高发动机热效率、降低油耗、减少排气污染、提高易损件寿命和完善汽车智能性功能等。(https://www.xing528.com)

图9⁃7 钛合金汽车连杆

图9⁃8 钛合金排气系统

特种陶瓷的强度和硬度高、密度低,耐蚀、耐磨和耐热性强,抗拉强度和抗弯强度可与金属相媲美;但是特种陶瓷加工困难、质脆、成本高、可靠性差。它主要应用于汽车的各种耐磨耐高温零件,如活塞、气缸、配气机构零件等,其蜂窝多孔结构可用于各种传感器(见图9⁃9)、减振器、消声器和催化转化器载体(见图9⁃10)等。

图9⁃9 陶瓷爆燃传感器

图9⁃10 陶瓷催化转化器载体

纳米陶瓷与特种陶瓷相比,强度、韧性和超塑性大为提高,烧制温度降低,加工和切削性优良,生产成本稍低,耐磨性、耐高温高压性、耐蚀性、气敏性优良,主要应用于连杆、推杆、轴承、气缸内衬、活塞顶、氧传感器材料、高温燃料电池及防振的陶瓷弹簧,也可用于纳米陶瓷涂层、纳米汽油、润滑剂等。如图9⁃11所示,三菱汽车活塞环表面渗纳米陶瓷层后,使用寿命均在20万km以上。

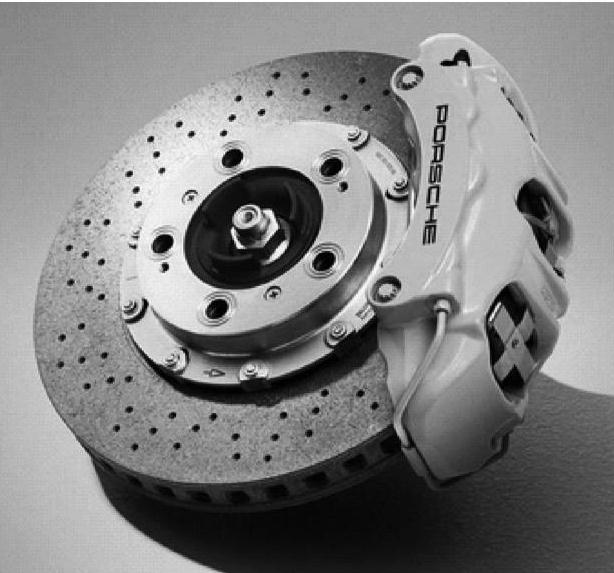

陶瓷基复合材料是在陶瓷基体中加入强化材料构成的复合材料。其强度和韧性较高,综合力学性能较好,主要用在耐磨、耐蚀、耐高温以及对强度、比强度有较为特殊要求的部件。如图9⁃12所示,保时捷的复合陶瓷制动盘表面的摩擦系数比铸铁高25%,可提供充足的制动力,活塞与摩擦片之间的陶瓷隔热体可以在800℃下正常工作,并且在增强制动性能的同时,车重降低20kg。

图9⁃11 表面渗纳米陶瓷层的活塞环

图9⁃12 保时捷的复合陶瓷制动盘

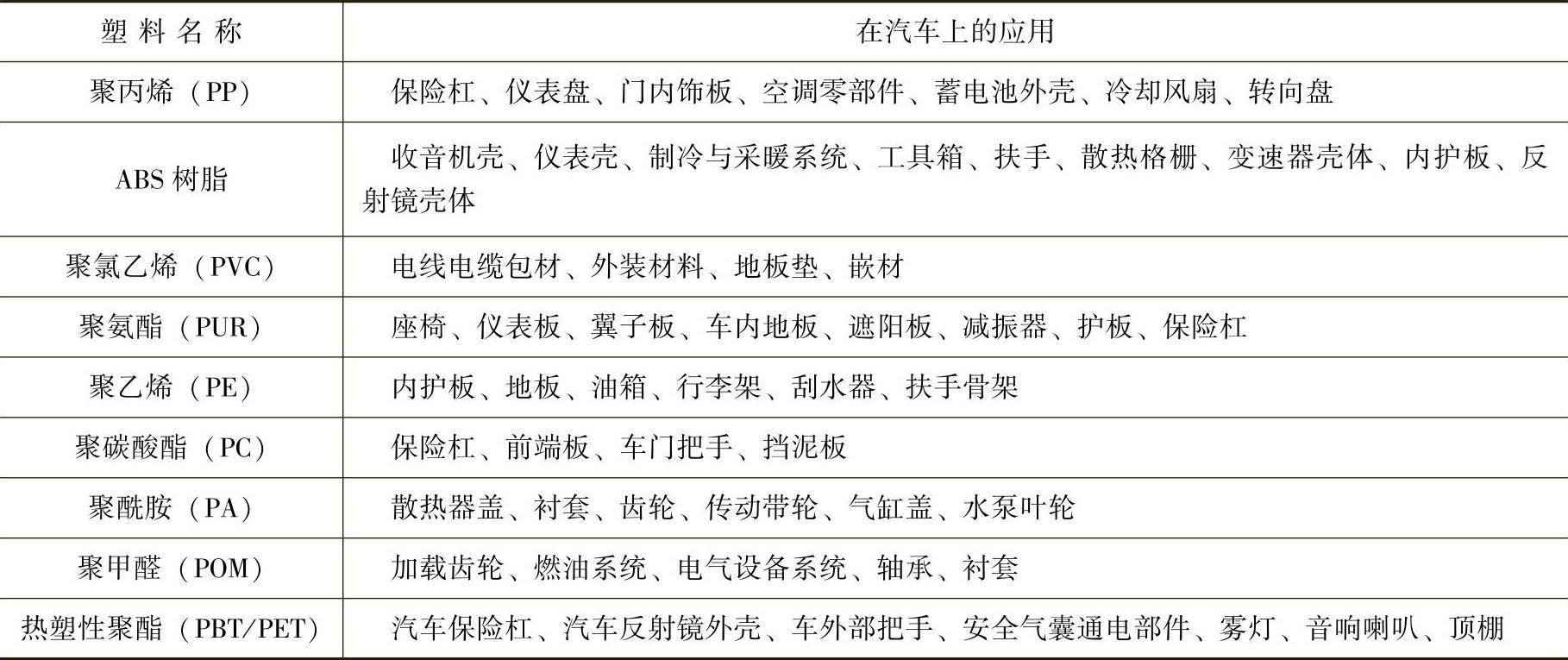

2)工程塑料。以塑代钢的塑料零部件可减轻整车质量,是汽车轻量化的重要轻质材料,其中75%的塑料还可以循环再利用,可以大幅降低能源消耗和推动环保进程。目前世界上不少轿车的塑料用量已经超过120kg/辆,个别车型还要高,德国奔驰高级轿车的塑料使用量已经达到150kg/辆。国内一些轿车的塑料用量也已经达到90kg/辆。随着汽车轻量化进程的加速,塑料在汽车中的应用将更加广泛。发达国家已将汽车塑料用量,作为衡量汽车设计和制造水平的一个重要标志。工程塑料在汽车上的应用见表9⁃4。

表9⁃4 工程塑料在汽车上的应用

3)纤维增强材料。纤维增强材料主要分为玻璃纤维增强塑料(GFRP)、碳纤维增强塑料(CFRP)和纤维增强金属(FRM)三种。玻璃纤维增强塑料常用的有片状/块状模压复合塑料(SMC/BMC)、玻璃纤维毡增强热塑性材料(GMT)和树脂传递模塑材料(RTM)等。

SMC是用低黏度的树脂复合物浸渍片状玻璃纤维而制成的片状模压塑料复合材料,主要应用在车身及车身部件、内部装饰件、发动机盖下部件、悬架零件等。其中发动机罩、车顶、保险杠是最重要、产量最大的SMC部件。与钢质零件相比,SMC生产周期短,便于汽车改型,投资效益好,质量较轻(美国通用汽车公司生产的SMC车门比钢门减轻了18.1kg),节约燃油;设计自由,制件整体性好,零件数量少;耐用性和隔热性好。SMC不足之处是不可回收,污染环境,一次性投资往往高于对应的钢质件。

GMT是一种以热塑性树脂为基体,以玻璃纤维毡为增强骨架的复合材料,主要应用于生产电池托盘架、保险杠、座椅骨架、前端组件、仪表板、车门模块、行李箱盖、挡泥板、地板、隔声板、发动机罩、备胎箱、气瓶隔板、压缩机支架等。GMT具有质量轻(宝马公司采用GMT代替原来的金属材料制造M3运动轿车的保险杠将质量至少减少了60%)、强度高、耐腐蚀、易成型的特点;与SMC相比,韧性好、成型周期短、生产效率高、加工成本低和可回收利用,被视为21世纪绿色材料。

图9⁃13 RTM车身侧围板

RTM(见图9⁃13)是在模具型腔中预先放置玻璃纤维增强材料,闭模锁紧后,注入树脂胶液浸透玻纤增强材料,固化得到的复合材料,主要应用于乘用车车顶、行李箱盖、侧门框和备胎舱,以及卡车的整体驾驶室、挡泥板和储物箱门等。与SMC相比,其模具成本低,力学性能好,方向性和局部性增强,污染小,生产效率低于SMC,一般情况下较适合于多品种、小批量的产品。

CFRP是适于制造汽车车身、底盘等主要结构件的最轻材料,可使汽车车身、底盘质量减轻40%~60%,相当于钢结构质量的1/6~1/3。CFRP有足够的强度和刚度,很好的耐蠕变性能、耐蚀性、耐磨性;导电、X射线穿透性好,电磁屏蔽性好,振动衰减快、传导小。其不足之处是价格高昂,目前仅在部分赛车(见图9⁃14、图9⁃15)、重卡、混合动力汽车的个别零部件上应用。美国、日本等正在研究廉价碳纤维原丝和碳纤维的低成本、高速率的生产工艺。

图9⁃14 CFRP座椅

图9⁃15 宝马CFRP车身

常用的FRM主要有铝基复合材料和镁基复合材料,增强材料主要是陶瓷纤维、碳纤维或SiC颗粒。FRM具有高的比强度和比刚度、耐磨性好、导热性好、热膨胀系数小等特性,在汽车上主要应用于制动盘、制动鼓、制动钳、活塞、传动轴以及轮胎螺栓等。铝基复合材料应用于制动盘,可使其质量减少30%~60%,导热性好,最高使用温度可达到450℃。

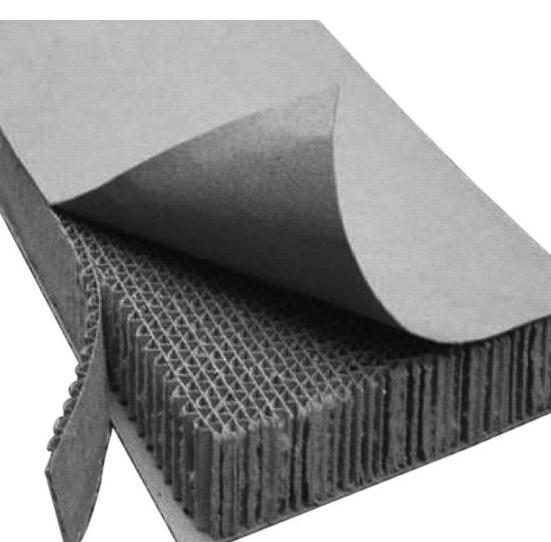

4)蜂窝夹芯复合板材。如图9⁃16所示,蜂窝夹芯复合板材是由两层薄而强的面板材料,中间夹一层厚而极轻的蜂窝夹芯组成。钢质蜂窝夹芯复合板可用于汽车零件(见图9⁃17),质量可减轻35%左右;可用于开发防弹材料,应用于运钞车、装甲车等;还可作为散热器芯和减振夹芯板;夹芯结构在汽车上已经有了较多应用,大部分用于车身外蒙皮、车身结构、车架结构、保险杠、座椅、车门等处。其具有刚性大,质量减轻效果明显,抗振性、隔热性、隔音性良好等优点,非常合适承受非集中载荷。

图9⁃16 蜂窝夹芯复合板材

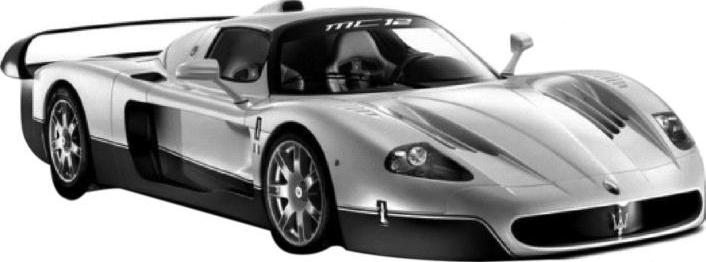

图9⁃17 玛莎拉蒂MC12承载式底盘采用碳纤维和NOMEX蜂窝夹芯结构

5)其他非金属材料。高强度结构发泡材料具有质量轻、易制作复杂形状、加强效果明显等优点。法国雪铁龙PicassoC4和欧宝Astm等汽车采用预埋在接头处的高强度结构发泡材料来提高整车刚度。

以麻和聚氨酯为原料的合成材料,除具有金属和玻璃纤维各自的优点外,价格更便宜,质量更轻,韧度更强,而且可以生物降解。

将纺织技术和现代复合材料的成形技术相结合的纺织复合材料,有效克服了传统复合材料的取向性和层合材料的面内力学性能不均匀、损伤容限低等缺点,在汽车工业中的应用越来越广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。