一、烫印原理

烫印是借助一定的压力与温度,将金属箔或颜料箔烫印到印刷品或其他材料表面上的整饰加工技术,俗称烫金。

烫印时,烫金纸的黏结层熔化,与承印物表面形成附着力,同时烫金纸的离型剂中的硅树脂流动,使金属箔与载体薄膜发生分离,载体薄膜上面的图文就被转移到承印物上面。转移之所以会进行,在于热熔胶受热产生黏结力而离型剂受热黏结力消失。烫印具有独特的金属光泽和强烈的视觉放果,使其装饰的产品显得格外华贵和富丽堂皇。

采用现代烫印方法,可以使印品表面同时具有多种颜色的金属质感的图案,另外还可以把不同的烫压效果结合起来。烫印除具有表面整饰功能外,还有一个重要作用就是防伪。在美国和欧洲,绝大多数证件或证书都利用烫印及全息烫印作为防伪手段。在苏联,烫印使用更为普遍,如香烟包装和伏特加标签之类的产品,为了促销都用金属箔进行表面整饰,利用全息图案防伪,这种安全防伪标志同时也是产品品位的象征。

二、烫印材料及工艺

烫印材料种类很多,主要有金属箱、粉箱、电化铝箔、复合箱、全息烫印箔和辅助材料等。它们各自具有不同的性能。

(一)电化铝箔

电化铝箔是一种在薄膜片基上真空蒸镀一层金属箔而制成的烫印材料。电化铝箔可代替金属箔作为装饰材料,以金色和银色为多,它具有华丽美观、色泽鲜艳、晶莹夺目、使用方便等特点,适于纸张、塑料、皮革、涂布面料、有机玻璃、塑料等材料上进行烫印,是现代烫印最常用的一种材料。

1.电化铝箔结构

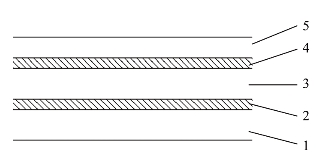

电化铝箔由两个主要的薄层组成:聚酯薄膜片基和转印层。这两个主要的薄层又可分为五种不同材料(见图3-116)。

图3-116 电化铝箔的结构

1.聚酯薄膜片基;2.隔离层;3.染色层;

4.镀铝层;5.胶黏层

(1)聚酯薄膜片基

片基层是转印层的载体,常采用有很好拉伸强度的双向拉伸聚酯薄膜为基膜片基(也有使用双向拉伸涤纶薄膜),片基厚度为12~25μm,用于向印刷品表面转印的其他各层物质依此黏附在片基表面上。对片基性能的要求是:

1)耐热。在烫印工作温度作用下,不能产生收缩变形和因温度升高而熔化。

2)抗拉强度大。在烫印过程中,如电化铝箔放料、烫印热压合、烫印成品收料的拉伸、热压、拉伸综合作用力下,不产生超出标准的尺寸变化、张力不一致的变形,更不允许有断裂现象发生。

(2)隔离层

隔离层也称为脱离层、剥离层,其厚度为0.01μm。它的作用是隔离着色转印层与片基层形成直接亲和,保证在烫印时镀铝转印层能完整与片基层脱离。也可以用黏附力较小的联结料均匀地涂布在片基层表面。

(3)染色层

染色层也称为颜色层,是电化铝箔的色彩层,其厚度为1μm。在烫印热压力共同作用下,染色层因有机硅脂的隔离作用,迅速从薄膜片基上全部转移到印刷品基材表面。染色层经烫印后表面光滑明亮,以自身具有的颜色覆盖在图文表面。

(4)镀铝层

镀铝层厚度为0.02μm,它的作用是给染色层一个能产生金属光泽的底衬。利用铝具有的高反射率,能较强地反射光线的光学特性,使与染色层反射出的色光综合成为有金属光泽参与和烘托的彩光。

(5)胶黏层

胶黏层厚度为1.50μm,它是把由甲基丙烯酸的共聚物热塑性树脂、古巴胶或虫胶、松香溶于有机溶剂,或经表面活性剂聚合,制成溶剂型或乳液型胶黏剂,通过涂布机均匀涂布在真空镀铝层的表面,经烘干后形成。烫印加工时,胶黏层受热熔融,产生良好的亲和力,在烫印机的热压力作用下完成转印层在隔离层作用下向印刷品载体表面的转移,把电化铝箔黏结到被烫印整饰加工的印刷品表面。

2.电化铝箔的分类

(1)按颜色分类

电化铝箔的颜色有金色、银色、大红色、蓝色、绿色、草绿色、翠绿色、淡绿色等。其中,金色最为常用,其次是银色。

(2)按光泽分类

电化铝箔按光泽可分为高光泽类、雾度消光泽类、压线折光泽类和全息射散光类四种。

(3)按纹理分类

电化铝箔按呈现纹理可分为平滑镜面类、线条纹理类、网格纹理类和仿生(动物皮革、植物木纹等)纹理类四种。

(4)按烫印基材分类

电化铝箔以对纸张印刷品进行烫印装饰为主。随着新工艺、新技术、新材料的采用,现已能扩大到皮革、人造革、棉布、绒布、绢绸、塑料、覆膜制品、上光制品、UV油墨、金属、木材、玻璃等多种基材进行表面整饰。

3.电化铝箔的质量要求

电化铝箔的光亮度要好,色泽条款符合标准色相要求,涂色均匀,不可有条纹、色斑、色差等,烫印后色泽鲜艳闪光。光泽度主要取决于电化铝箔的镀铝层和染色层。电化铝箔表面无发花、砂眼、皱褶、划痕等,涂布均匀,卷取均匀。

(1)黏着牢固

电化铝箔表面的胶黏层能与多种不同特性的烫印物牢固地黏着,并且应在一定温度条件下,不发生脱落、连片等现象。对特殊的烫印时间、烫印温度和烫印压力等工艺条件有关,调整烫印工艺也可改善电化铝箔烫印的牢固程度。

(2)箔膜性能稳定

电化铝箔染色层的化学性能要稳定,烫印、覆膜、上光时遇热不变色,表面膜层不被破坏、烫印成图文之后,应具有较长期的耐热、耐光、耐湿、耐腐蚀等性能。

(3)隔离层易分离

隔离层应与片基层既有黏着,又易脱离。电化铝箔产品生产、运输、储存过程中不得与片基层脱离。当遇到一定温度和压力时,即刻与片基层分离,受热受压部分要分离彻底,使铝层和染色层顺利地转印到烫印材料表面,形成清晰的图文。没有受热受压部分仍与片基层黏着,不能转移,转移部分和非转移部分要界限分明、整齐。

(4)图文清晰光洁(https://www.xing528.com)

在烫印允许的工作温度范围内,电化铝箔不变色,烫印“四号字”大小的图文清淅光洁,线条笔画之间不连片或少连片。电化铝箔的染色层涂布要均匀,镀铝层无砂眼、无折痕、无明显条纹。印迹清晰是电化铝箔的重要性能,烫印出的字迹应无毛刺,这与隔离层和胶黏层的粘合力大小、涂布是否均匀有关。

(5)电化铝箔卷轴平直

电化铝箔轴平直,松紧均匀,不粘连。

4.电化铝箔卷烫印的适应性

电化铝箔的型号、性能不同、烫印适应性也不同。电化铝箔烫印材料主要有:纸张、纸板及纸制品、漆膜、塑料及塑料制品、皮革、木材、丝绸和印刷品油墨层。各种材料的结构、表面质量、性能各不相同,要求电化铝烫印的适性也不相同,比如空白纸张与有墨层纸张的性能不相同,对烫印的要求就有差异。

烫印图文的结构有文字、线条和实地。文字分大号字和小号字;线条有粗线条和细线条,所有这些差别对电化铝箔都有不同要求,一般情况下,烫印粗线条图文和大号文字,要求电化铝箔结构松软,染色层容易与片基层脱离;烫印细线条图文和小号文字,要求电化铝箔结构紧硬,染色层与片基层结合得较牢固。此外,气温较高的情况下,宜使用结构松软的电化铝箔;气温较低时,宜使用结构紧硬的电化铝箔。

鉴别电化铝箔性能的方法为:用透明胶带去粘电化铝箔的胶黏层面,或用手揉擦胶黏层面,观察电化铝箔脱落的难易度,若箔膜与片基容易脱落,说明电化铝箔的结构是松软的;反之,箔膜与片基不易脱落,说明电化铝箔的结构是紧硬的。温度较低或烫印温度较高,但未超出工作允许范围,则可用烫印速度与之配合,也能烫印出质量好的产品。温度低时,烫印速度慢些;温度高时,烫印速度快些,超出允许工作范围,则不能保证烫印质量,如果温度过高,片基会变形;温度过低,不能正常运转。烫印温度一般在70~130℃。烫印温度范围的下限温度越低越容易操作,对设备要求也高;上限温度越高,则越能保证在一般烫印温度下不致使电化铝箔失光泽而丧失金属质感。烫印温区间越宽,越便于操作,烫印质量越能得到保证,这个温度取决于黏合剂的性质。

5.电化铝箔的烫印工艺

电化铝箔烫印是利用热压转移的原理,将铝层转印到承印物表面。即在一定温度和压力作用下,热熔性的有机树脂脱落层和黏合剂受热熔化,有机硅树脂熔化后,其黏结力减小,铝层便与基膜剥离,热敏黏合剂将铝层黏结在烫印材料上,带有色料的铝层就呈现在烫印材料的表面。

电化铝箔烫印的方法有压烫法和滚烫法两种。无论采用哪种方法,其操作工艺流程一般包括以下几项内容。

烫印前的准备工作→装版→垫版→烫印工艺参数的确定→试烫→签样→正式烫印。

6.烫印的质量要求

我国已于1991年颁布了烫箔质量要求及检验方法,即中华人民共和国行业标准CY/T7.8-91,对烫箔的质量要求如下。

(1)烫印的版材、温度及时间

1)烫印的版材用铜版或锌版,厚度不低于1mm。

2)烫印压力、时间、温度与烫印材料、封皮材料的质地应适当,字迹和图案烫牢,不糊。

(2)烫印

1)有烫料的封皮:文字和图案不花白、不变色、不脱落,字迹、图案和线条清楚干净,表面平整牢固,浅色部位光清度好、无脏点。

2)无烫料的封皮:不变色,字迹、线条和图案清楚干净。

3)套烫两次以上的封皮版面无漏烫,层次清楚,图案清晰、干净,光洁度好,套烫误差小于1mm。

4)烫印封皮版面及书背的文字和图案的版框位置准确,尺寸符合设计要求。封皮烫印误差小于5mm,歪斜小于2mm。书背字位置的上下误差小于2mm,歪斜不超过10%。

(二)全息标识烫印

全息标识烫印技术是一种新型的激光防伪技术,尽管问世至今时间不长,但在国内外已得到了广泛的使用,主要用于各种票证、信用卡、护照、钞票、商标、包装的防伪。正由于独立图案全息标识烫印具有直观性和技术难度高等特点,到目前为止,是一种最好的包装防伪手段。

1.全息烫印箔

全息烫印箔的厚度刚刚可以满足烫压的基本要求,而且结构与普通烫印箔相比,染色层是光栅,显示色彩或图像的不是颜料,而是激光束作用后在转印层表面微小坑纹(光栅)形成的全息图案,这是全息烫印箔与普通电化铝在结构上的最大不同,其生成相当复杂。

和其他印刷方式相比,全息图像印刷所用的印刷设备不需要输墨装置,而是通过压印装置在压印机上的金属模版完成印刷过程的。压印按热、冷却、剥离工艺过程进行。通过压印将模版上的干涉条纹转移到承印材料上。

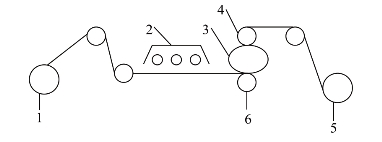

图3-117 圆压圆压印机示意图

1.给料辊;2.加热器;3.印版辊;4.冷却辊;5.收料辊;6.压印辊

2.生产工艺注意事项

(1)装料

模压前先装好的待压材料,使全息图案位于薄膜中央。对于不合要求的材料,如卷材偏心、松脱等,要重新处理合格后方可上机,否则影响同步调节。

(2)裁版与装版

全息金属模版的裁切与安装对模压的生产极为重要,在很大程度上决定了模压的全息质量。首先要根据实际图案裁切金属模版,对平压方式而言,压印面积不宜超过l0cm×10cm;对滚压方式而言,应保证压印尺寸满足装版所需的尺寸。若裁切边缘不平整光滑,可用细砂纸打磨,防止损坏模辊。然后测量模版厚度,每边至少取3个测量点,对于不合要求的模版不能上机。装版时应尽量将模版装在模压机的中央位置,便于均匀调整压力。保证模辊与模版之间没有异物。对于滚压装版时不能太松太紧,否则模版易变形或破裂。

(3)温度设定

模压温度应根据原材料的种类、压力和生产工艺速度而设定。若温度过高则基材易变形和成像层易脱落;温度过低则模压图像不清楚完整。聚酯薄膜高弹态在150℃左右,PVC硬膜在70~150℃模压质量最好。全息压印膜的模压加工条件与聚酯薄膜类似,而原材料厚度一般在30~50μm之间。故对滚压的压力辊温度设定在100℃左右为好,模压辊温度在150℃左右。

(4)张力与压力

对于模压卷材,模压前先调节放卷与收卷的张力,使薄膜张紧不抖动,以便能平整地压印出产品,一般情况下,初始放卷、收卷时,若张力过大,收卷易起皱,产生“暴筋”等现象;若张力过小,则收卷不平整,也易产生皱褶。压力应根据原材料的种类、模压温度和模版的情况而定。压力过高,模版易损坏,成像层脱落;压力过低,模压图像不清楚完整。对于圆压圆,两边的压力辊的压力一般初始为68.947kPa左右。模压开始后,慢慢将压力辊的压力均匀地加大到0.35~0.50MPa。

(5)同步调节

同步调节对全息图产品中的质量保证很重要。若模压设备没有自动调节装置,模压开始后应仔细检查模压图像,小幅度调节同步装置至模压同步为止。在生产过程中应作不断调整保持模压同步。

(6)其他

热塑性材料在加工过程中都会产生大量的静电,会吸附粉尘,影响模压质量和寿命。同时,模压机在高温高压下运转,粉尘对机器危害极大,故模压车间需无尘,温湿度适宜,停机后应加盖防尘罩并定期作常规维护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。