产品设计阶段,通过结构评估和优化可以确保少发生或者不发生异响问题。详细的CAE分析清单如下所示。

1)白车身刚度。

2)白车身模态。

3)接头刚度。

4)仪表板模块模态。

5)副仪表板模块模态。

6)左前门总成模态。

7)左后门总成模态。

8)门框变形量。

9)接头刚度。

10)重要搭接点或卡扣速度。

1.车身刚度

车身是内饰件的搭载体。如果车身刚度不足,就很容易使搭载在其上的内饰件发生异响。因此,车身一定要有足够的刚度。

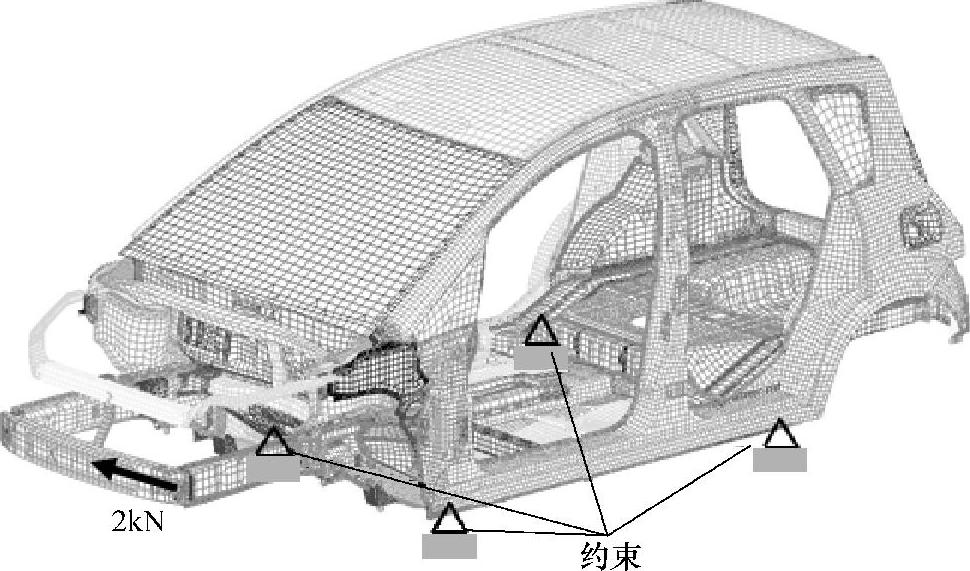

车身刚度包括弯曲刚度、扭转刚度。其中弯曲刚度还可以分为垂向刚度、横向刚度、关键连接点间刚度等。如图8.2.1所示为前端弯曲刚度计算模型和边界条件。在纵梁前后端位置约束,在前纵梁前端施加横向的力。

前端弯曲刚度的计算公式:2000/加力点位移(N/mm)。

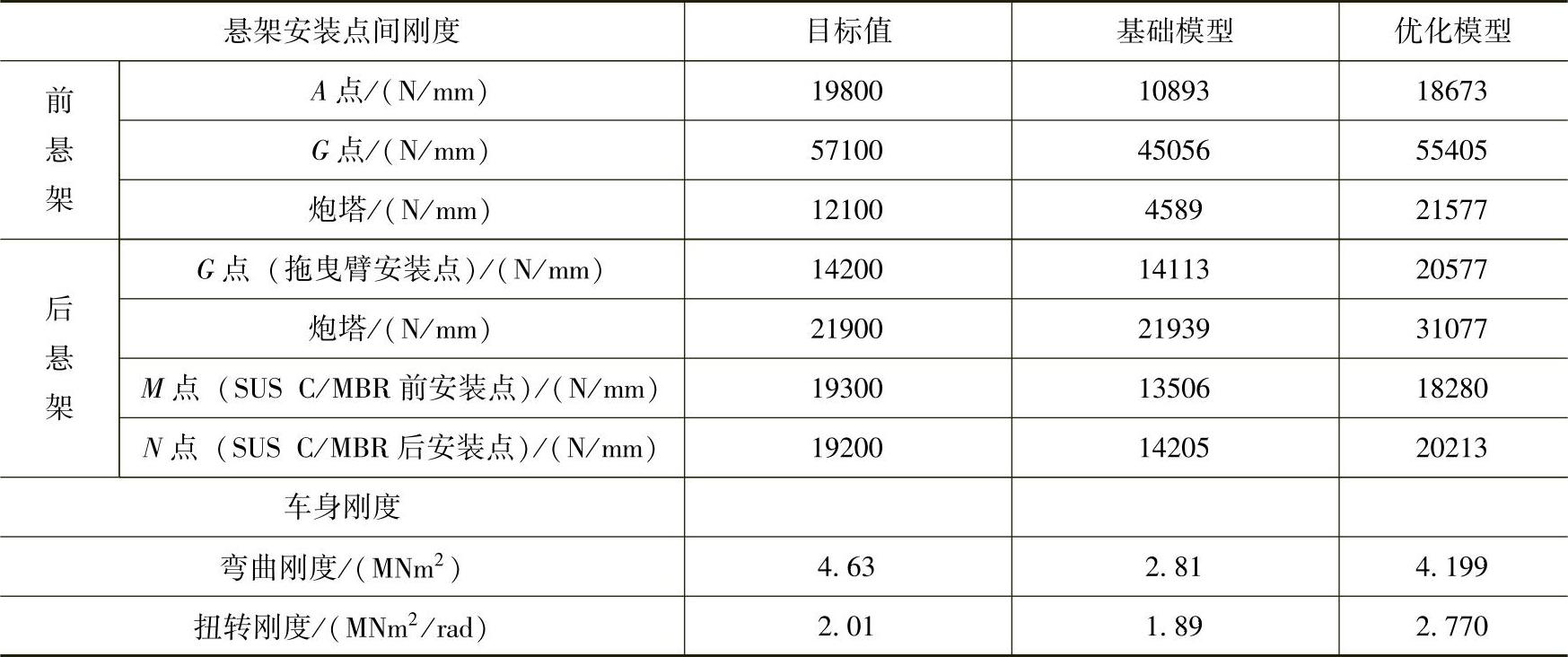

如表8.2.1所示为某款车身的刚度计算结果。

车身开口变形量也是衡量车身刚度的重要指标之一。在计算车身弯曲和扭转刚度的同时,也要输出开口变形量结果,并对其进行评价。

2.接头刚度

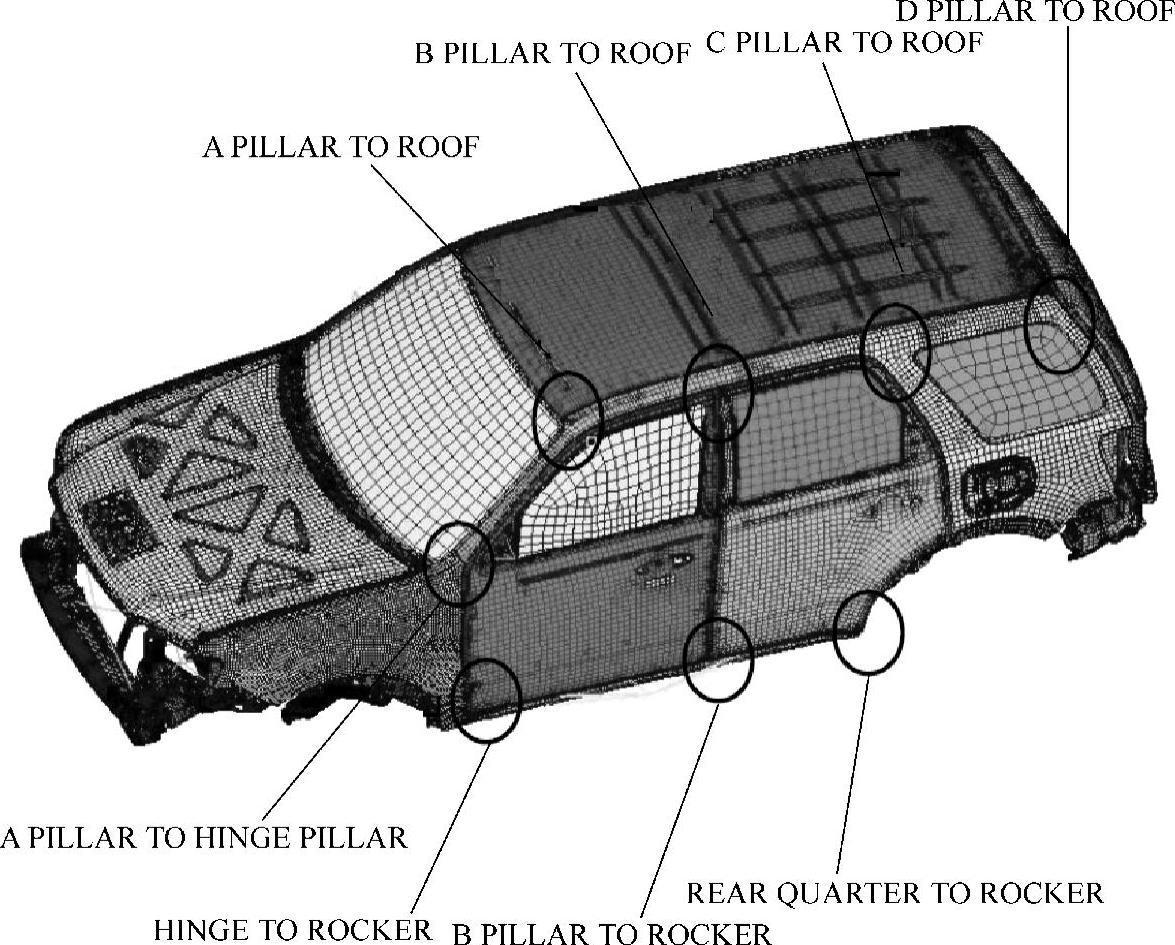

车身接头刚度主要考察车身A、B、C柱主要梁截断面(具体位置如图8.2.2所示)的静刚度性能,这些位置的刚度对整车的刚度及模态影响很大。

图8.2.1 前端弯曲刚度计算模型

表8.2.1 车身刚度计算结果

图8.2.2 车身接头分布示意图

车身接头静刚度分析的有限元模型,一般是从白车身有限元模型中截取下来的接头模型,主要包括A柱与顶盖连接点、B柱与顶盖连接点、B柱与门槛连接点、C柱与顶盖连接点,这些接头模型用于接头参数化和引导设计。

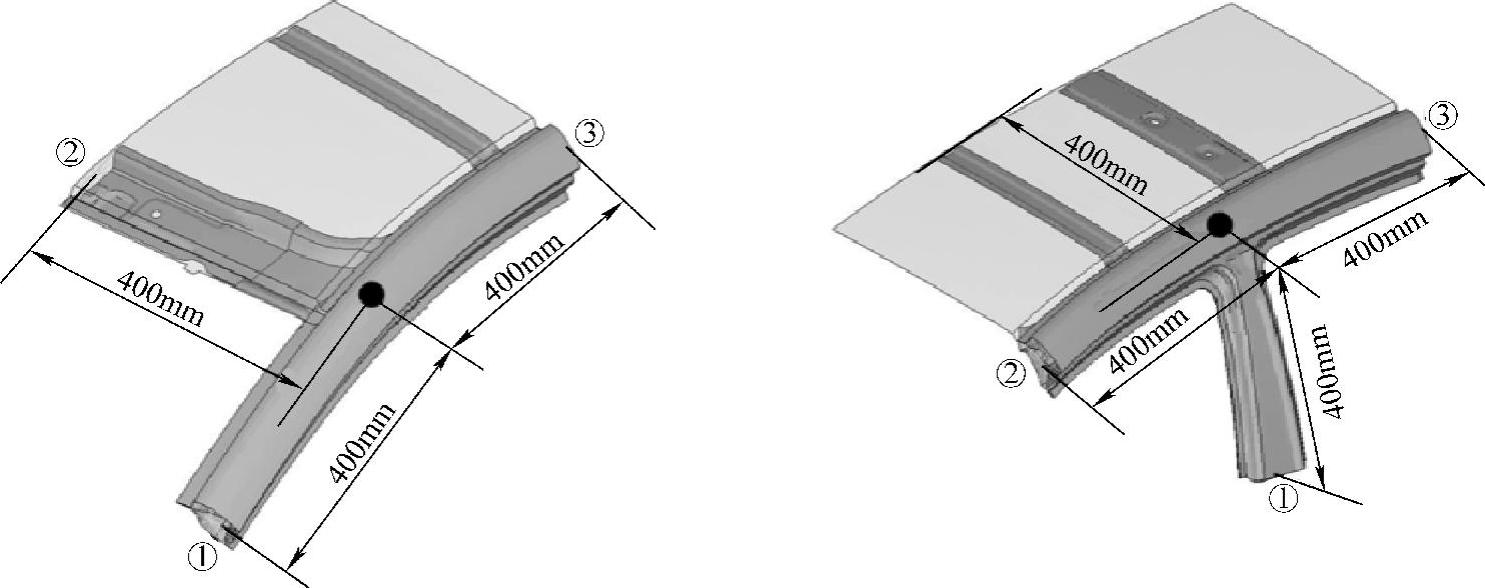

截取接头有限元模型,应符合下列要求(如图8.2.3所示):

1)截取模型必须为两个以上承载构件相互交叉连接部位。

2)截取产生的断面必须垂直于各分支的延伸方向。

3)要保持接头的完整性,包括它的加强板、翻边和为减重而设计的孔。(https://www.xing528.com)

4)接头所有的截面上的主、副节点之间采用刚体单元连接,主节点用于加载和约束。

5)各分支的长度尺寸为400mm,是从接头中心到构件截面沿横截面中心线度量得到。

图8.2.3 接头截取示意

边界条件及约束条件如下所述。

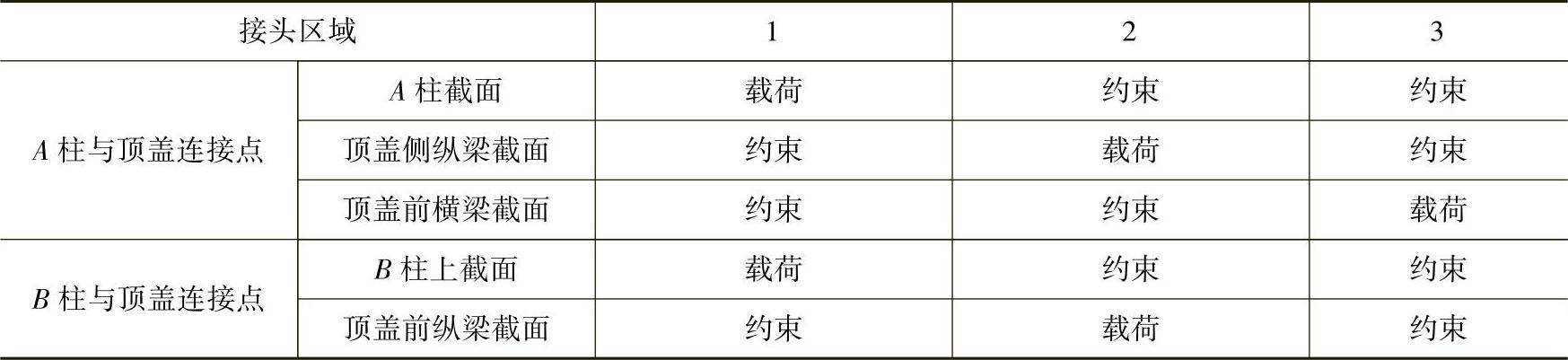

1)约束条件:约束不同截面上所有平动自由度(约束=123),如表8.2.2所示。

2)载荷条件:白车身接头静刚度分析针对主要的四个接头区域进行考察,每个接头分9种工况,在不同的截面上分别施加X、Y、Z三2个方向的载荷,其大小为100N。

表8.2.2 白车身4个接头点共36种工况

注:1.载荷=100N;约束=123(X、Y、Z三个方向的平动自由度)。

2.1、2、3为不同的约束点和加载点,结合图1得到。

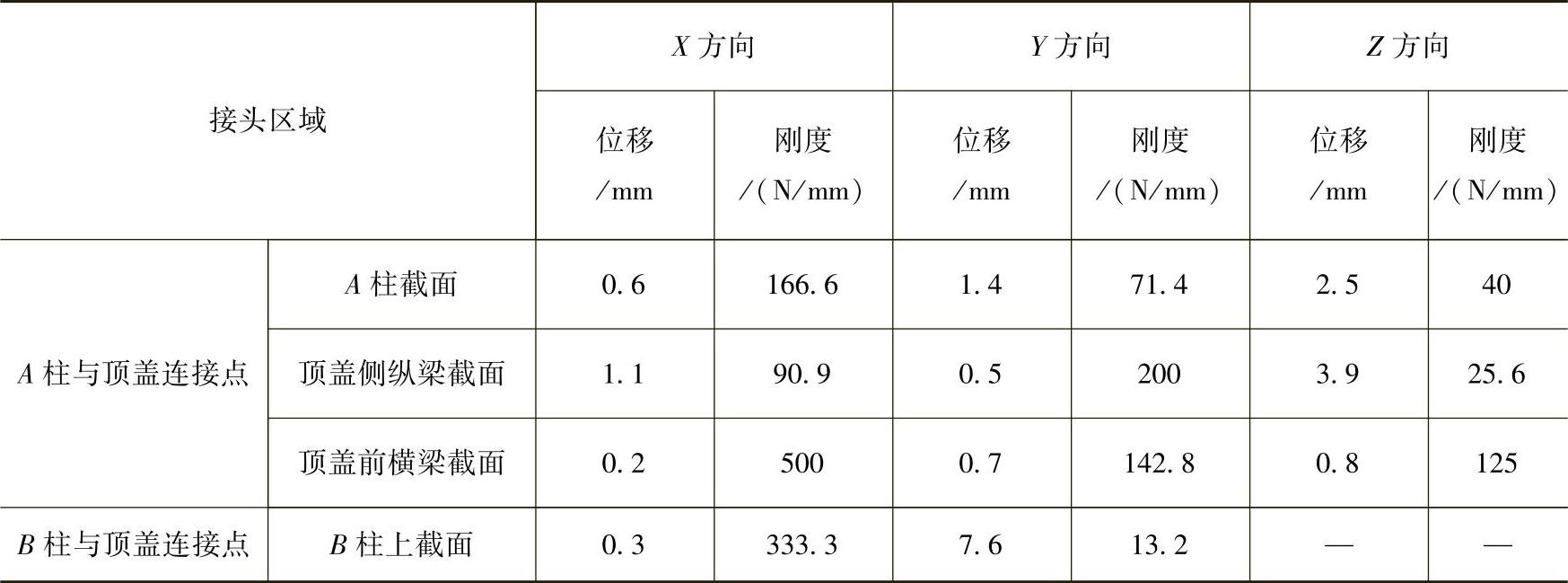

白车身接头刚度分析结果如表8.2.3所示。

表8.2.3 乘用车白车身接头各工况下刚度分析结果

3.内饰件模态

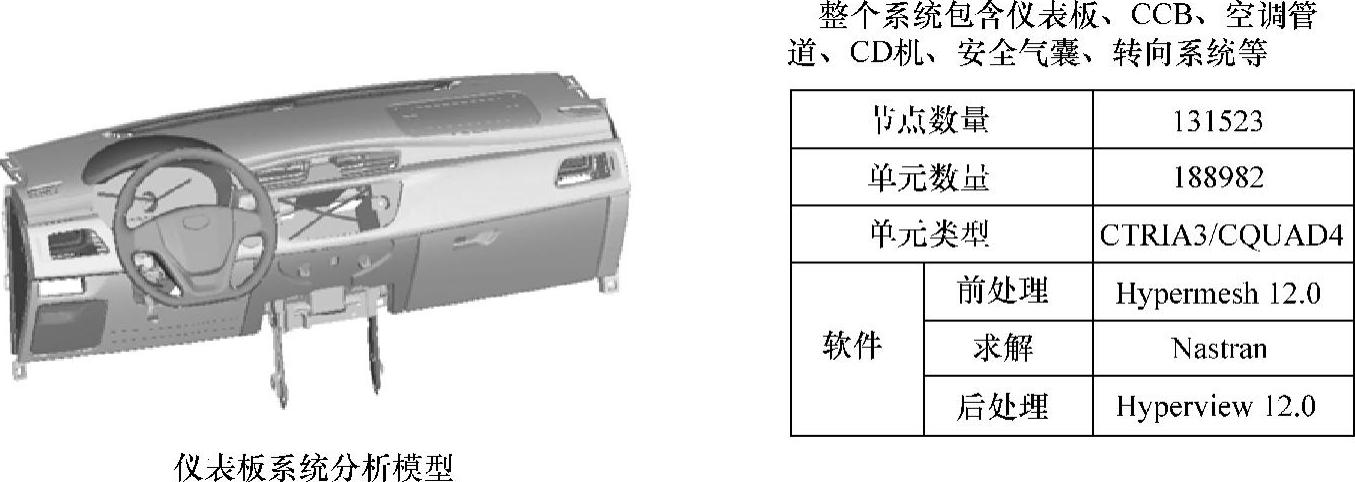

车辆在正常行驶过程中,由于受到发动机以及地面激励的作用,仪表板总成各个部件处于完全振动状态。如果刚度不合理,将直接影响仪表板总成的可靠性和NVH特性等关键指标。因此仪表板设计应保证合理的振动特性,以避免在使用过程中与车身各大总成产生共振。模态分析可以快速检验仪表板总成的振动特性是否满足要求。为保证仪表板总成有良好的振动特性,通常对仪表板总成约束状态下一阶整体固有频率有要求。

仪表板模态分析模型由转向系统、IP横梁(CCB)、仪表板本体、装饰条、空调管道、杂物箱、电子器件等部分构成。CD(DVD)机、安全气囊等以集中质量模拟,并给定重量、转动惯量、重心坐标等参数,如图8.2.4所示。

图8.2.4 仪表板总成模型

通常要求仪表板总成模态不低于30Hz,以避免被发动机怠速激励和路面激励激发起来。

除上仪表板总成以外,其他如副仪表板、车门总成等涉及内饰件的部件都要进行模态分析。

4.关键点振动速度

内饰件与车身的搭接点运动速度决定了是否会发生异响。因此,对这些安装点进行振动速度分析和评价,可以判断异响发生风险的高低。

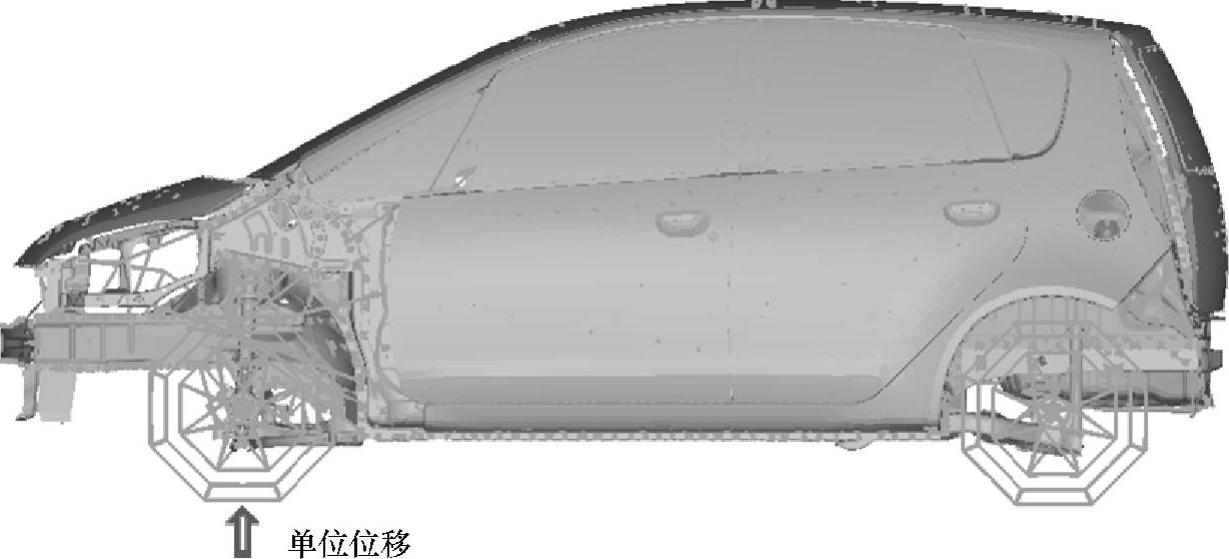

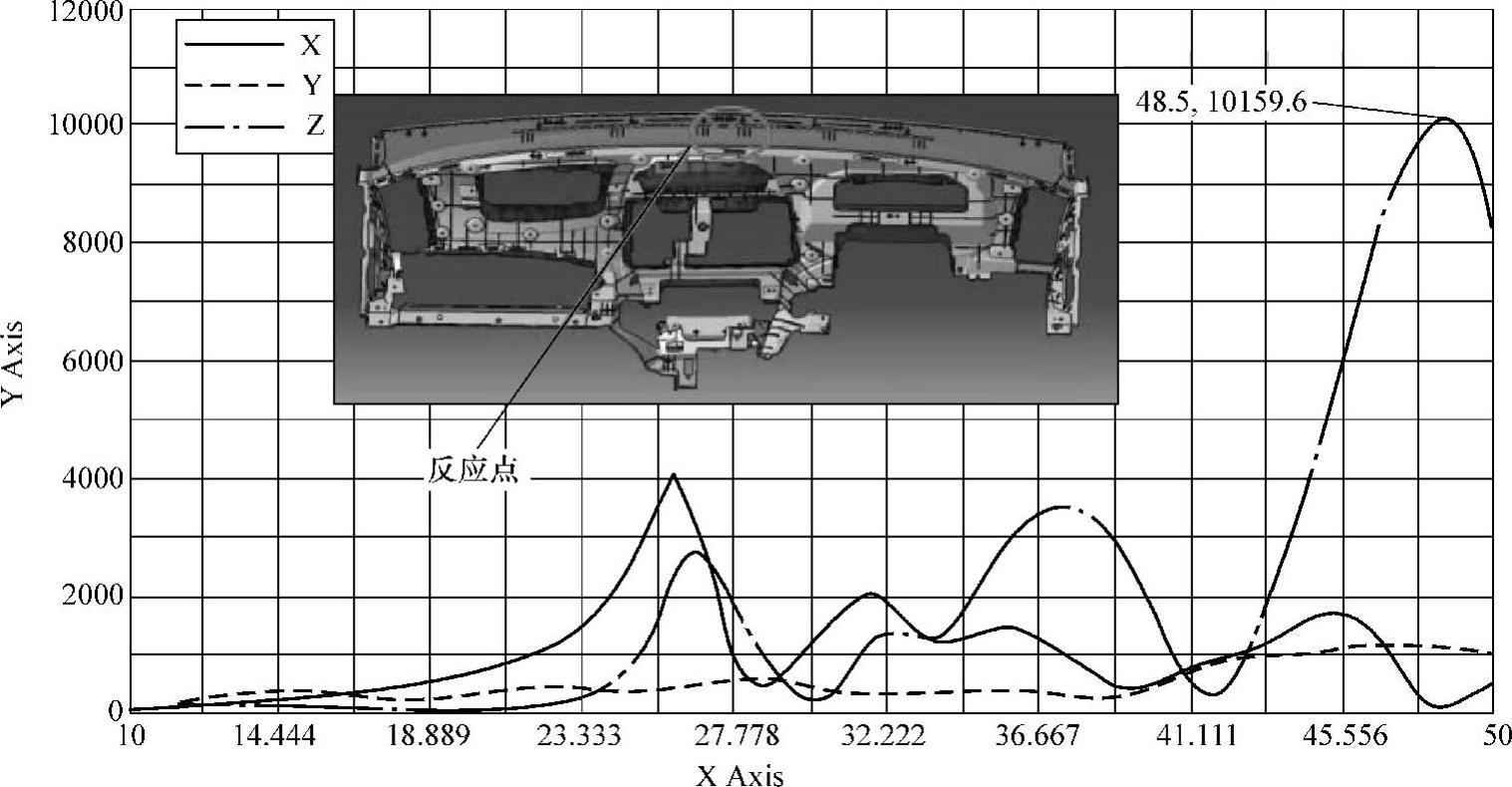

分析时使用详细的整车模型,内饰件要全部做出来。如图8.2.5所示为异响分析用整车模型。计算时,在轮胎接地点进行单位位移激励,输出点包括内饰件的安装点。输出结果可以是速度,也可以是加速度。图8.2.6为计算结果。分析结果不能对标,只能进行横向比较,与基础车或者竞品车比较。通过大量的分析和对标,积累数据库,为新开发车型做指导。

图8.2.5 异响分析用整车模型

图8.2.6 关键点振动速度计算结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。