1.单元类型

汽车开发过程中会用到多种辅助软件,每种软件都有各自的模型要求。以有限元方法为例,其中有大量的单元类型可供选择,应该根据具体的分析内容适当地选择。

车身主要是由钢板连接而成的,因此,壳单元是最合适的选择。目前的前处理软件都有网格自动划分功能,可以快速、高质量地完成网格的划分,只需要对很少的一部分做些手工调整。壳单元通常包括四边形和三角形两种,三角形单元收敛困难,而且会加大结构的刚度,计算结果往往比四边形单元差许多。因此,建模时要尽可能选择四边形单元,只有在一些细微部位,无法选择四边形时才选择三角形。而且模型中的三角形单元数量要控制在一定比例以下。

除了上述规则的板件以外,汽车上还有许多不规则的零部件,如缸体、缸盖、曲轴、转向盘骨架、转向节、制动盘等。这些零件形状复杂、壁厚不均,多为铸造件,无法像板件那样自动划分网格。对于此类零部件,通常选择实体单元。

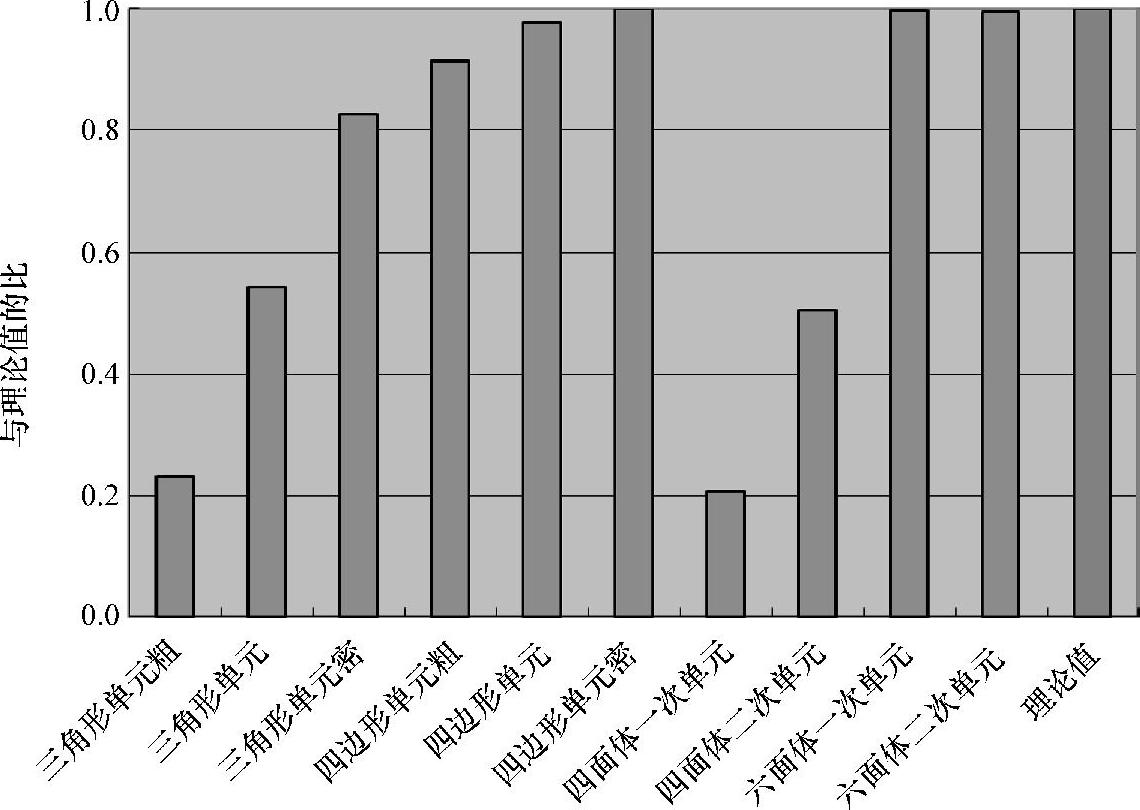

可供选择的实体单元包括多种类型,如四面体、五面体、六面体,每种单元还可细分为一次单元,二次单元。单元类型及尺寸对计算结果有很大的影响。图6.1.26所示是对多种单元类型及尺寸的调查结果,结果显示,单元类型和尺寸对计算结果有很大的影响。其中以六面体单元、四边形单元相对于理论值的误差最小,而三角形单元的误差最大。

为了进一步了解单元类型对分析结果的精度的影响,举例如下:

图6.1.26 各种单元类型及尺寸对结果精度的影响

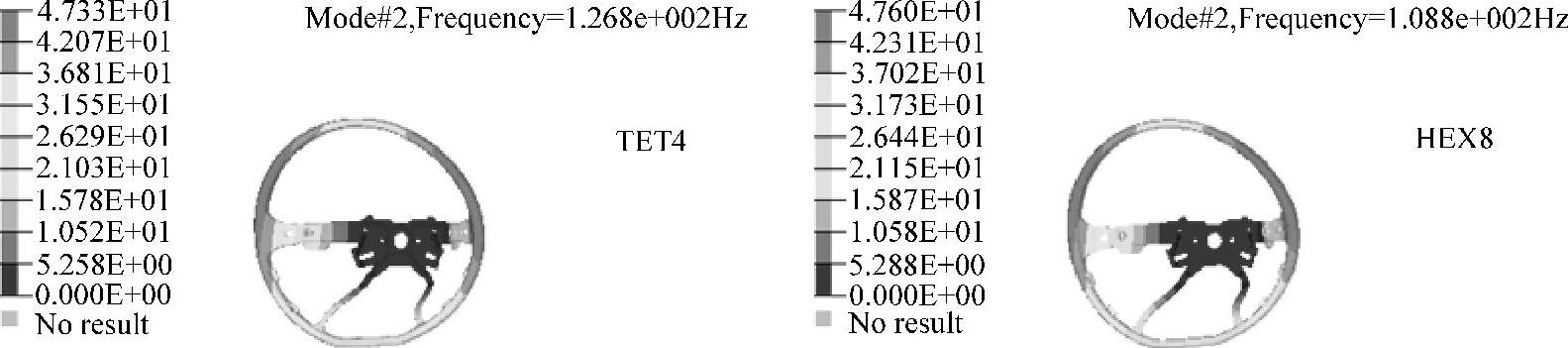

图6.1.27所示为两种单元类型的转向盘模态分析结果。左图为四面体一阶单元,右图为六面体单元。四面体单元的模态结果为126.8Hz,六面体单元的模态结果为108.8Hz,可以看出二者的差别还是很大的。

图6.1.27 单元类型对转向盘模态的影响

2.单元尺寸

从理论上来讲,单元尺寸越小则越能真实地反映零部件的物理结构和特征,因此计算精度也越高。如图6.1.26中所示,同样是三角形单元,大尺寸(粗)和小尺寸(细)单元的结果精度相差很多。因此,在搭建模型时,要尽可能使用小尺寸单元。目前的软件自动网格划分功能、强大的计算硬件为此提供了强有力的保证。

对单元尺寸唯一具有限制的是时间,如建模时间和计算时间。单元尺寸越小,则前处理划分网格的时间就越长,计算时间也越长。这对于快节奏的产品开发步伐来讲是不合适的。因此,实际上要根据具体的条件来选择合适的单元尺寸,既要能保证结果精度,同时还要保证时间节点和计算资源要求。

3.建模方法

分析模型通常都是在几何模型的基础上搭建的。拿到几何模型后,首先要对其进行适当的处理,然后才能进行CAE网格划分,否则,一些边角细微之处会影响建模。表面规则的板件可以利用软件的自动功能划分,但是一些细节之处还是需要手工调整的,如孔、筋、圆角等。

(1)孔的建模方法

零部件上有很多孔,其用处也大不相同。有的孔是用来安装的,有的孔是用来通过线束的。孔的尺寸、形状也各式各样。

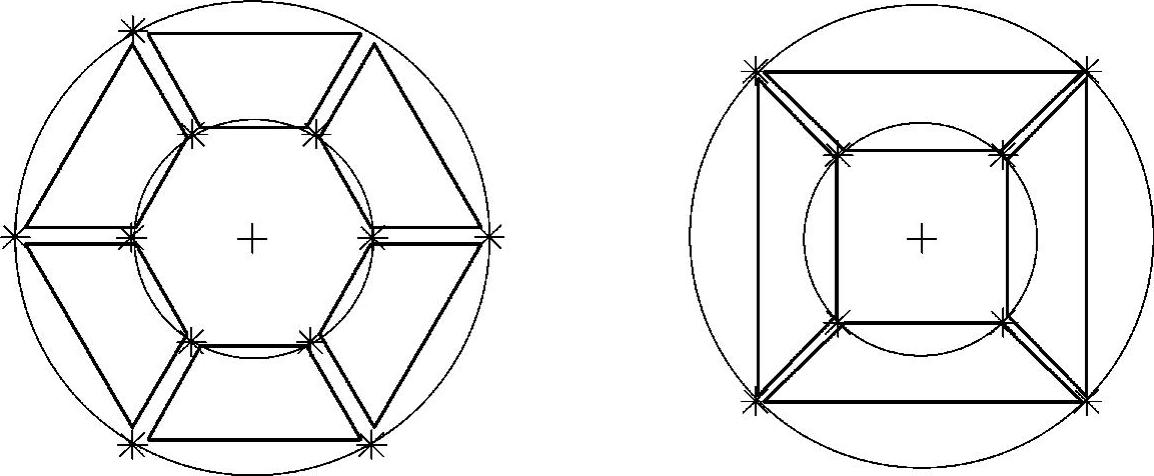

通常直径在5mm以下的孔是可以忽略的。大于5mm的孔需要做出来。如果是螺栓孔,在孔周边至少需要划分两层同心圆,如图6.1.28的左图所示。如果是普通的小尺寸孔,如定位孔、过孔等,则可以按照图6.1.28的右图。椭圆孔可以按照圆孔相同的方法建模。

(https://www.xing528.com)

(https://www.xing528.com)

图6.1.28 孔的建模方法

(2)筋的建模方法

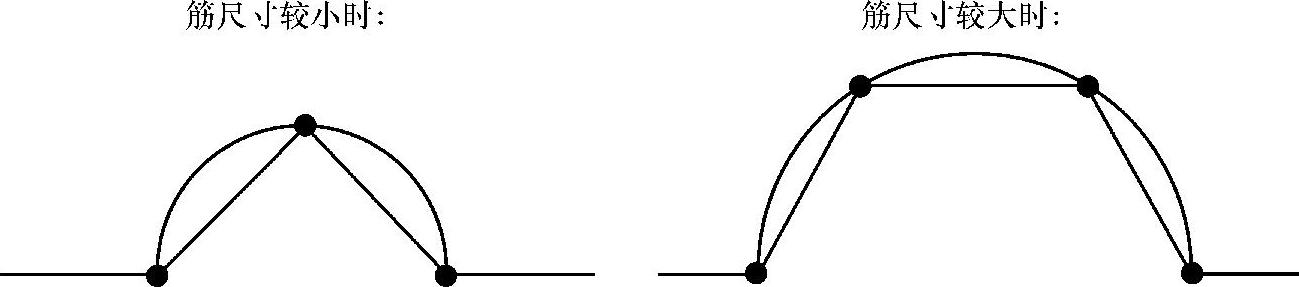

通常大面积板件上都会有加强筋(肋),以提高表面的刚度。这些加强筋对板件的性能影响大,因此建模时要尽可能做出来。图6.1.29所示为常用的两种建模方法。相对于基本尺寸,较小的筋可以按照左图方法建模,较大的筋按照右图方法建模。

图6.1.29 筋的建模方法

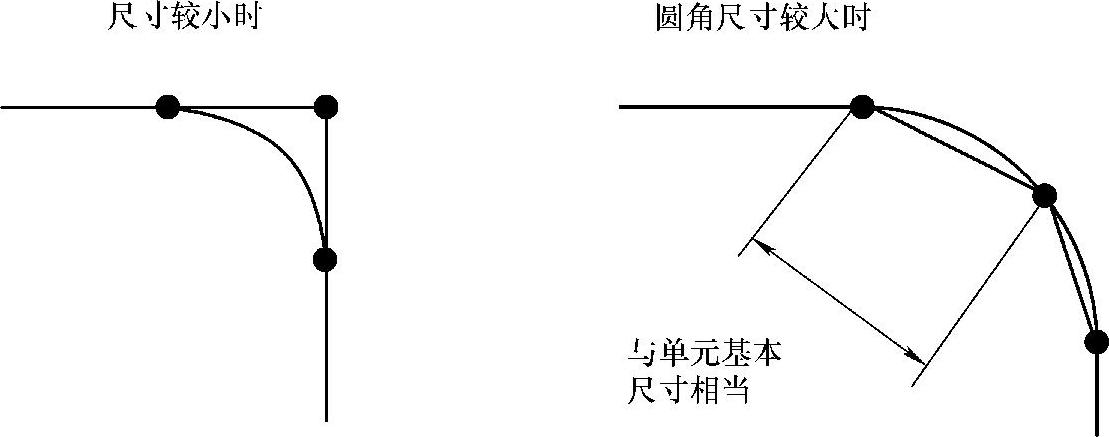

(3)圆角及倒角的建模方法

图6.1.30为常用的两种建模方法。相对于基本尺寸,较小的圆角可以按照左图方法建模,较大的圆角按照右图方法建模。

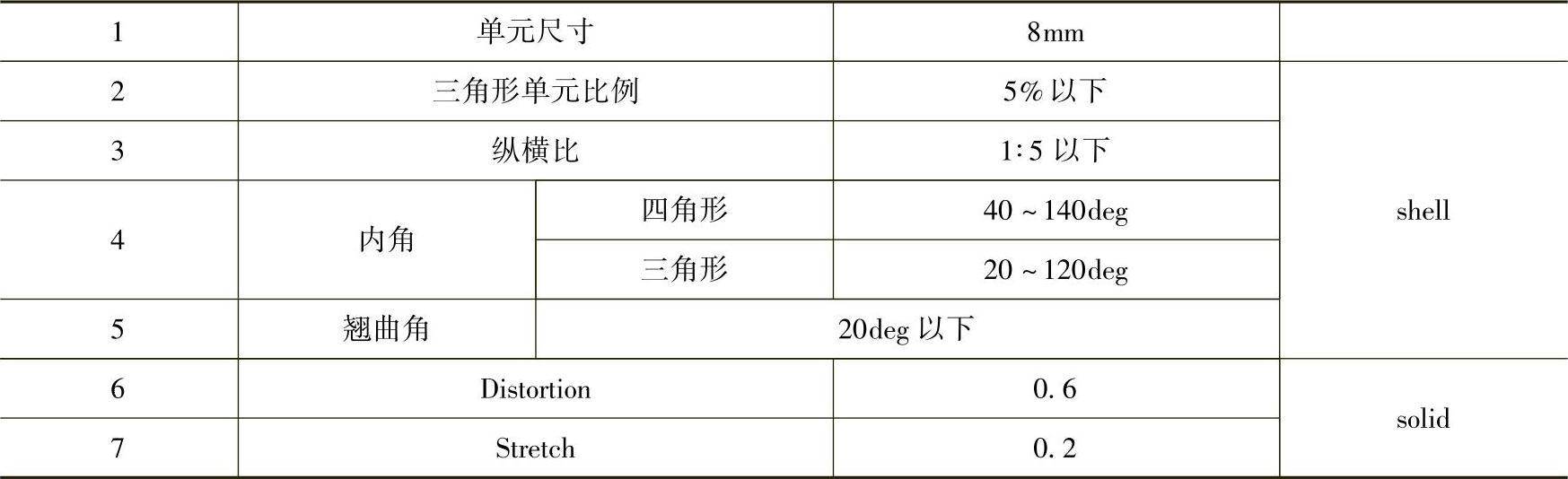

4.模型质量检查

模型质量对计算结果影响非常大,因此,搭建好的模型必须检查质量。表6.1.2所示为常规的质量检查清单。

图6.1.30 圆角的建模方法

表6.1.2 模型质量检查

5.模型管理

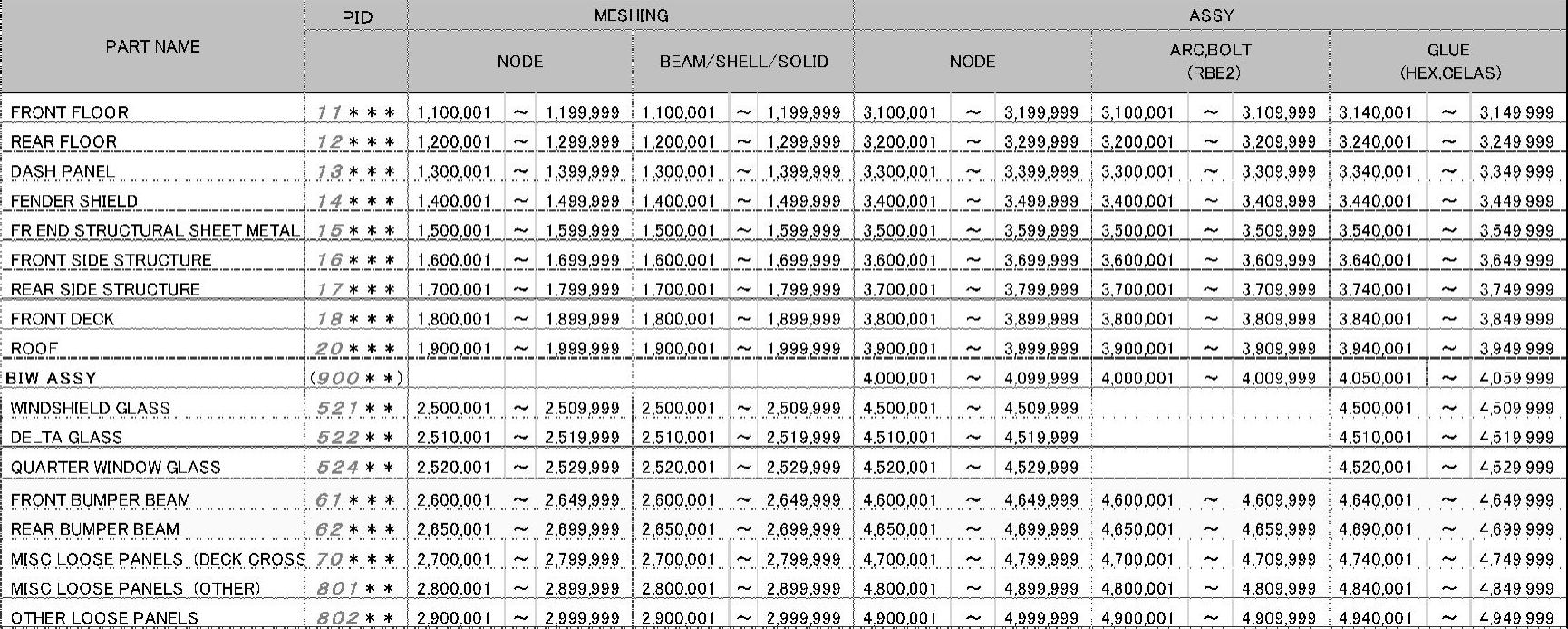

当模型越建越大、数量越来越多时,就容易出现混乱现象。因此,一套科学的管理方法非常有必要。零部件的命名、材料编号、单元和节点编号等,都需要建立规范。

表6.1.3所示为某汽车公司的白车身模型编号管理表。规范中,将汽车按照功能划分为多个总成及分总成。对于每一部分,都分配给专用的号码段,例如前地板总成,设计部门的UPG代号为M50A11,有限元模型中,PID号以11∗∗∗命名,单元和节点的号段都是固定的。这样的号码管理方法适用于所有车型,便于数据库的建立和管理。

表6.1.3 模型编号管理表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。