有限元分析方法有很多种,所使用的分析模型也非常多。有单个零件的模型、系统级别模型、整车模型。根据具体的分析任务,选择合适的模型。例如,想了解某个零部件的模态或者刚度,那么一个单个的零部件就够用了。而如果想了解整车的怠速振动,那么就要使用整车模型,并且还要有实际的怠速激励和边界条件。

1.零部件模型

汽车是由成千上万个零部件构成的,而整车分析模型也是由单个零部件的模型组装而成的。因此,零部件模型是有限元分析的基础,是构成整车模型的最基本单位。

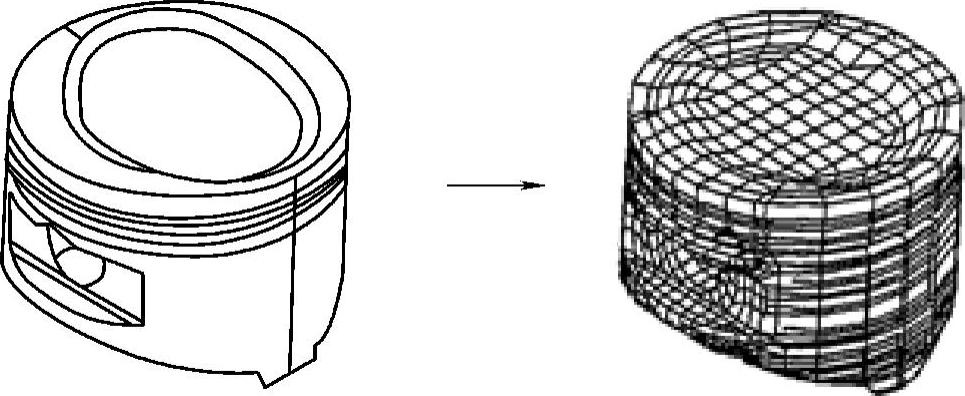

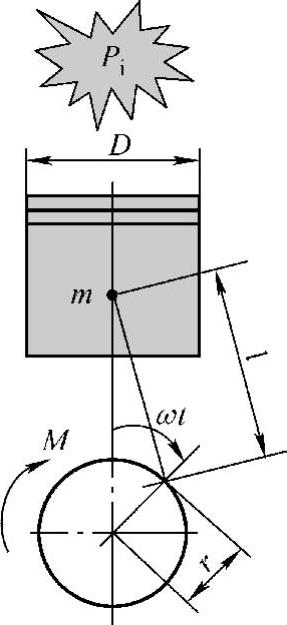

CAE模型的输入数据是零部件的几何模型,一般是CATIA、UG、ProE等模型,有些CAE前处理软件也有生成几何模型的功能,但是相对来说功能较弱,因此,一般都是直接读入CAD模型来进行网格划分。图6.1.1所示为活塞模型。左图为几何CAD模型,右图为CAE模型。

图6.1.1 活塞的几何CAD模型和CAE模型

零部件模型的精度影响系统、整车的性能模拟精度。因此,CAE模型应该尽可能真实地反映实物的几何及物理特征,形状、厚度、材料特性等要真实,一些细微部位要详细。当然,并不是说CAE模型要与几何模型完全一致,这样的话会导致CAE模型越来越大,使得计算成本过高,失去了CAE仿真技术的意义。

CAE模型中不仅仅包括几何信息,最重要的一点还有材料的物理参数,如弹性模量、泊松比、密度、阻尼等。材料不同,上述参数是不同的。即使是对于同一种材料,当温度、加工方法、使用条件不同时,这些参数也有可能是不同的。因此,为了能够保证模型的准确度,材料的信息一定要准确,有条件的话要对材料进行参数测试,以获得准确的信息。

CAE模型体现了几何模型的基本特征,如形状、厚度、载荷、边界条件等。但是并不意味着百分之百再现几何模型,在模型搭建过程中,有一些对整体特征没有明显影响的地方可以忽略,如一些小的圆角、孔洞、筋等。这些细节如果完全模拟出来,将会造成模型非常大,增加了建模及计算的时间。从工程角度来讲,这些省略对结果的影响非常小,完全满足工程应用的需要。

2.系统模型

零部件组成系统,而系统最终集成为整车。整车的性能也是由各个系统的性能综合而成的,因此,系统模型既是整车模型的一部分,同时又是独立的。对一些重要的系统要单独展开分析,保证系统的性能满足目标要求。

(1)白车身模型

白车身是最基础的子系统,它是乘员舱的主体,同时又是动力总成、悬架等系统的搭载体,因此也是激励的主要承受者。白车身要满足各种性能目标要求,如模态、刚度、强度等。因此,需要对白车身搭建详细的模型。

白车身是由地板、侧围、顶盖、前围等几部分组成的,各个部分之间主要依靠焊接连成一体。如果是承载式车身,那么还有纵梁,它是与车身集成在一起的。地板、顶盖等零部件的面积较大,刚度低,因此,通常都会单独设计加强梁,以提高车身的刚度。

白车身的分析模型有多种,如简易梁模型、详细有限元模型等。

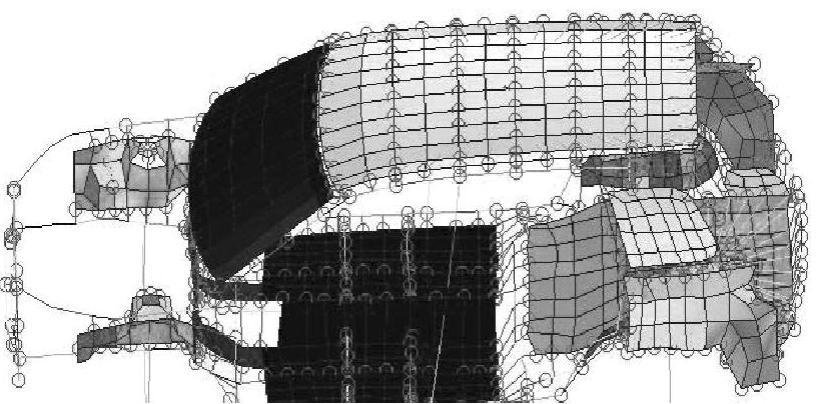

在概念设计阶段,只有外CAS数据和一些车身的主断面。利用这些数据可以搭建简易的梁模型,进行初步的性能分析,如刚度、模态等。图6.1.2所示为白车身的简易梁模型。它是由几块面积较大的板件,如地板、顶盖、风窗玻璃等的壳单元,以及车身主断面的梁单元两部分构成的。梁单元与板件之间以弹性单元连接,弹性单元的参数来自于断面结构尺寸的分析结果。

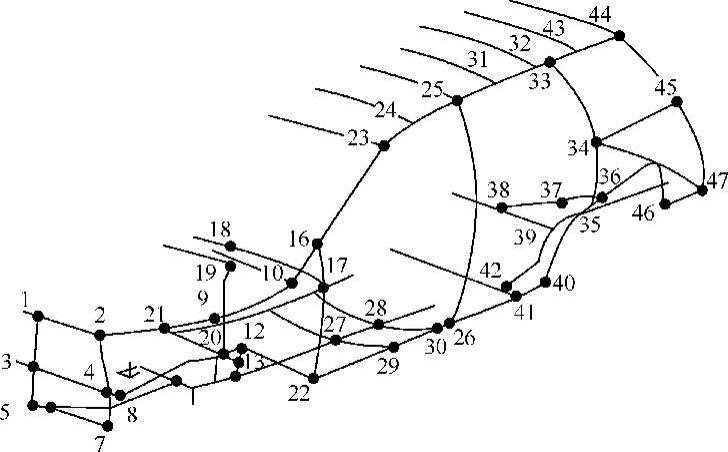

图6.1.3所示为梁单元的主体框架结构,它来自于车身的主断面数据,采用梁单元模型每一部分断面,并在主断面与板件之间用弹性单元连接,图中的每一个数字都代表一处连接关系。

图6.1.2 白车身简易梁模型

图6.1.3 梁模型的主体框架

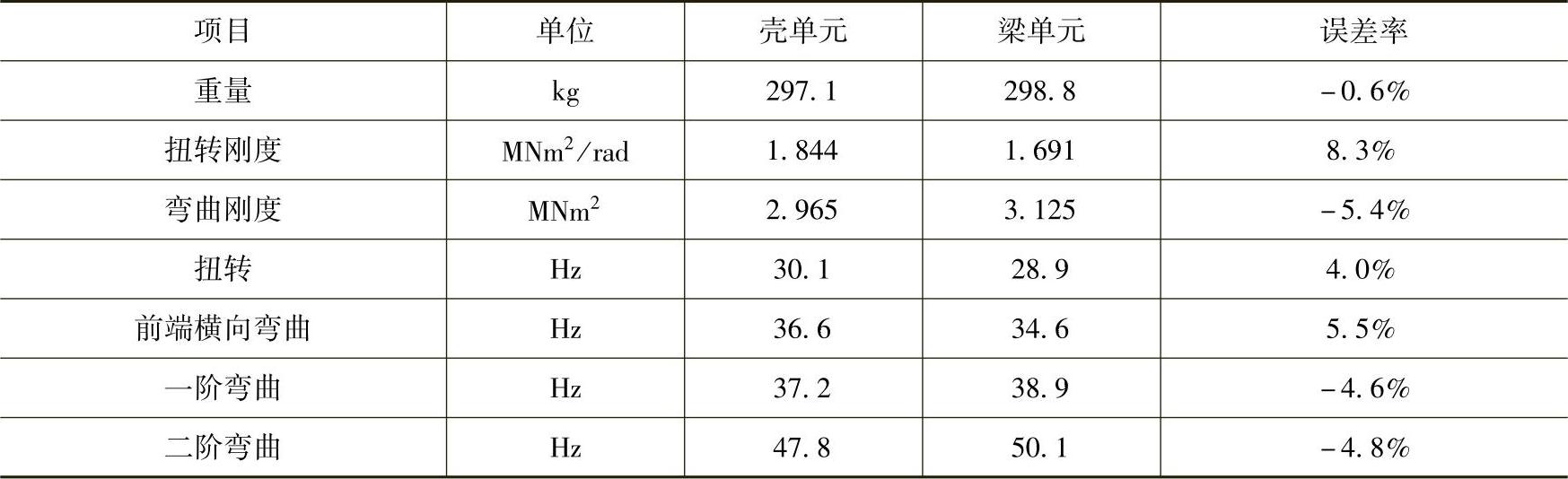

简易梁模型应用在概念设计阶段,此时还没有详细的车身数据。模型的关键在于主断面参数和连接单元参数,精度好的梁模型,其计算精度可以达到接近详细有限元模型的水平。表6.1.1所示为壳单元与梁单元计算结果对比,可以看出二者的计算结果很一致。

表6.1.1 壳单元与梁单元计算结果对比

梁模型只是应用在概念设计阶段,毕竟与真实的车身还有差别。特别是模型的精度主要依赖于工程师的经验。当车身的详细数据完成以后,就可以搭建详细的有限元模型了。统计数据表明,详细有限元模型的计算结果精度可以达到5%以内。

如图6.1.4所示为详细的白车身CAE模型。各汽车公司的白车身定义略有不同,除了基本骨架部分基本相同以外,有的将刚性连接前/后副车架、固定连接玻璃也认为是白车身的组成部分。

图6.1.4 白车身CAE模型

白车身的CAE模型搭建简单,现在很多商业软件都有自动网格划分功能,并且网格的质量也越来越好,需要手工修改的地方很少。甚至连焊点、螺栓等都能够自动完成。当然,这需要有完整的CAD数据输入,包括各组成部分的几何模型、连接关系。

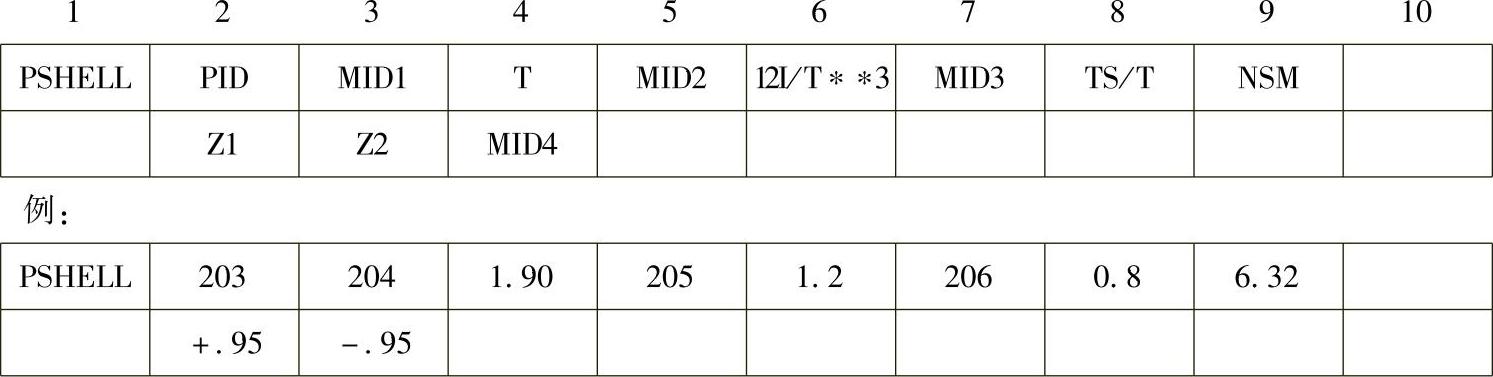

完整的白车身CAE模型应该包括重量、材料、板厚、连接关系等重要信息。尤其是重量信息,对计算结果的精度影响很大。因为在划分网格过程中,有一些细微的特征是被忽略的,如小的圆角及孔洞、筋等。另外,还有车身上喷涂的底漆、沥青等材料,在建模的时候也是忽略的。因此,最终完成的CAE模型通常与实物会有一定的重量差,一般是CAE模型要小一些。对这些重量差要想办法补偿。使用最多的方法是利用非结构质量(NSM)来补偿。非结构质量是在单元属性栏里输入的,对于壳单元来说,非结构质量是指单位面积上的重量,对于梁单元来说,非结构质量是指单位长度的重量,如图6.1.5中第9栏所示。

图6.1.5 非结构质量(NSM)输入例

有时候需要对白车身模型进行变形、拉伸等操作。如在优化过程中,需要更改车身某部位的结构、截面形状,这种操作手工完成的话非常复杂,变形后的模型质量变差。还有一些情况如车身改型,在原车型的基础上,车身的高度、宽度和长度改变,也需要在原模型的基础上进行操作。为了解决这类问题,一些商业软件开发出了模型变形功能,可以按照工程师的意图进行灵活的拉长、拉宽等操作,操作过程中可以保证模型不变形,更优秀的还可以保证整个过程参数化进行,给定一些关键参数,就可以自动完成模型的变化。

(2)动力总成模型

动力总成的开发一般先于车身,技术集成度高、复杂,开发周期长。目前,CAE技术已经在动力总成开发中大规模应用,提高了产品质量,缩短了开发周期,降低了开发费用。

动力总成中NVH相关的分析内容包括模态、传递函数、放射噪声等。根据不同的分析内容,需要搭建相应的模型。

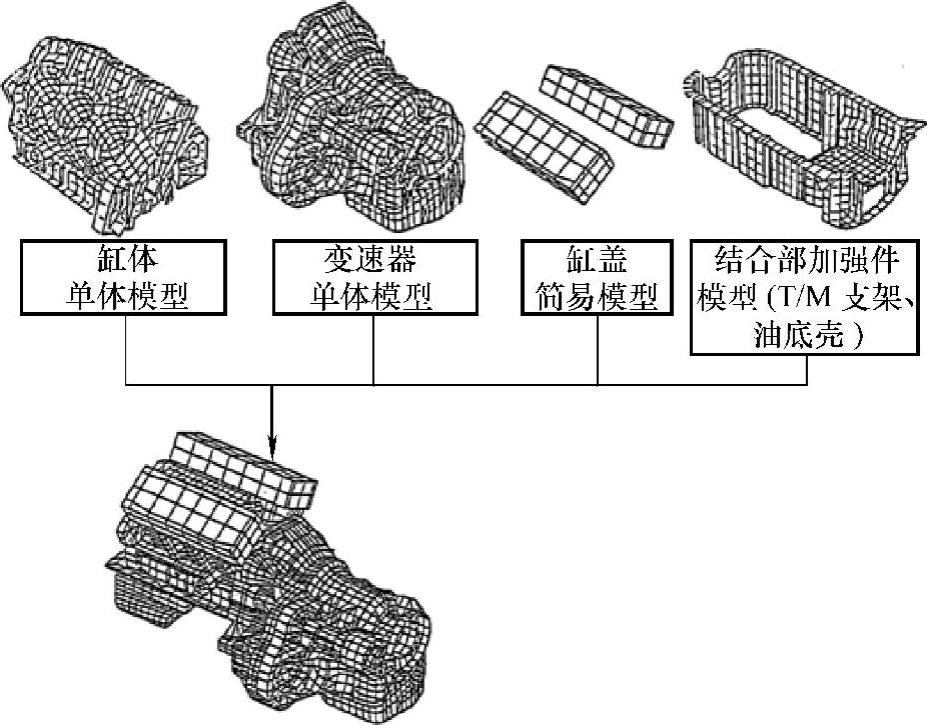

CAE分析需要搭建有限元模型。图6.1.6所示为动力总成的有限元模型,由发动机和变速器构成,而发动机又包括缸体、缸盖、曲轴、连杆等零部件。

图6.1.6 动力总成有限元模型

利用动力总成有限元模型可以进行模态、传递函数等分析。分析结果的精度取决于模型的精度,包括主要零部件是否齐全、重量、材料特性等。另外,搭建模型时使用的单元类型对结果也有很大的影响。

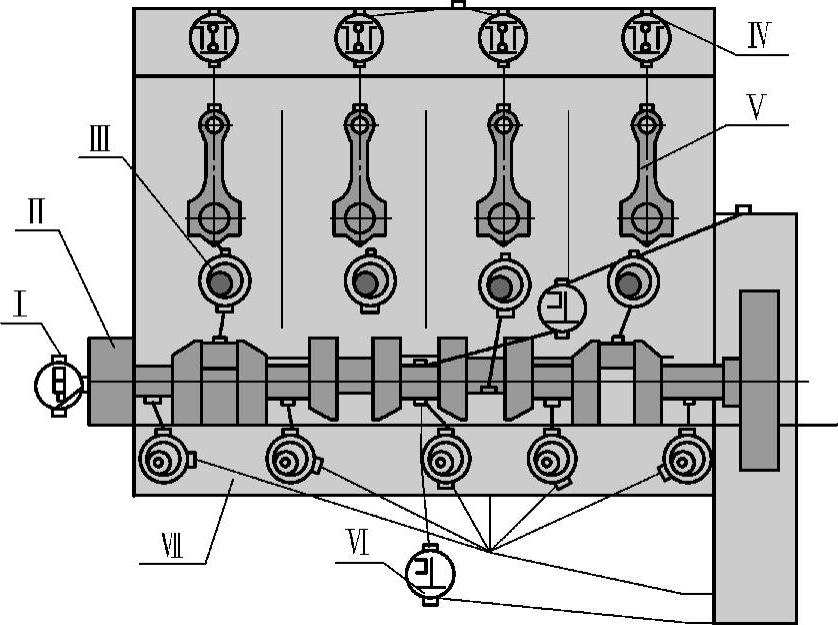

除了动力总成相关的分析以外,还可以开展零部件级别的分析,如曲轴模态和刚度、缸体模态等。这些分析有助于对零部件的结构优化、性能提升和轻量化。如对曲轴进行模态分析,可以了解曲轴的弯曲和扭转模态,验证是否满足目标要求。图6.1.7所示为467Hz时的曲轴弯曲模态。

除了有限元分析以外,动力总成还可以开展其他分析,如辐射噪声分析,考察动力总成在工作过程中辐射出的噪声,分析结果对车外噪声源定位、整车声学包装设计、动力总成自身NVH性能评价等具有积极意义。开展类似的分析需要搭建边界元模型,使用专门的边界元软件进行求解。图6.1.8所示为边界元分析模型。

图6.1.7 467Hz时的曲轴弯曲模态

图6.1.8 动力总成边界元模型

有些软件专门针对动力总成开展一维计算,主要是进行动力总成性能方面的计算和验证,还可以计算针对动力总成各种工况下的激励。利用这些激励可以开展实车相关的分析,如怠速振动、加速噪声等。图6.1.9所示为LMS/AMESim模型。

利用机构动力总原理,还可以搭建动力总成的数学模型,利用公式计算动力总成激励,如惯性力、燃烧力矩、变速器输出转矩等,如图6.1.10所示。

图6.1.9 动力总成LMS/AMESim模型

图6.1.10 发动机数学模型

模拟动力总成车载状态,计算动力总成的刚体模态时,可以搭建动力总成的简易模型。此时,动力总成的刚体模态属于低频范围,因此,可以不用考虑弹性模态。可以将动力总成模拟为集中质量点,输入重量、重心坐标和转动惯量等参数,就可以计算动力总成的刚体模态了。

(3)悬架及轮胎系统模型

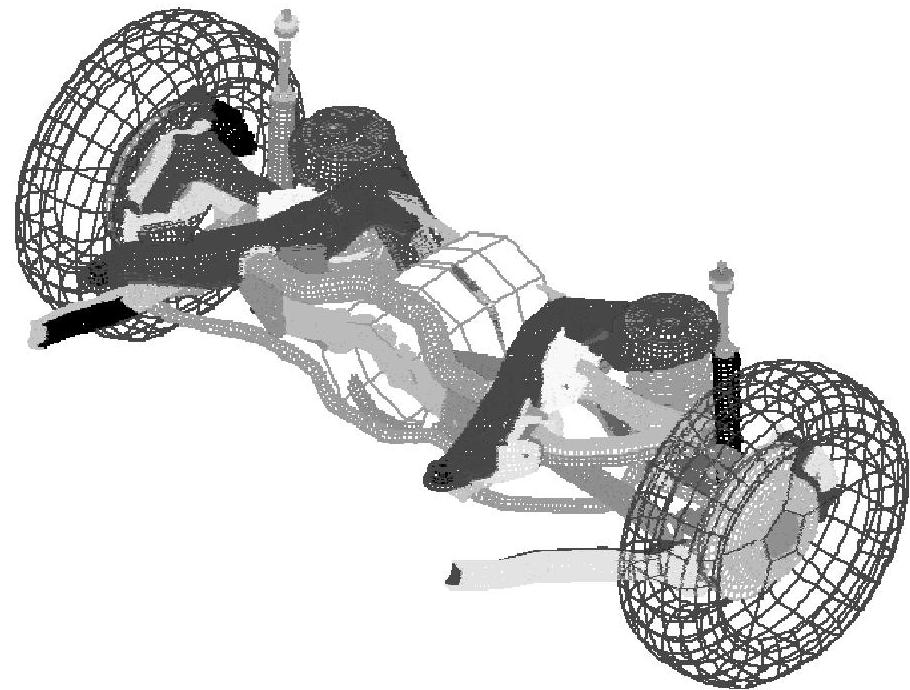

悬架及轮胎系统是车身的减振机构,能有效隔离和衰减路面传递过来的激励。其中减振器的结构最为复杂。图6.1.11所示为独立式悬架及轮胎系统总成模型。

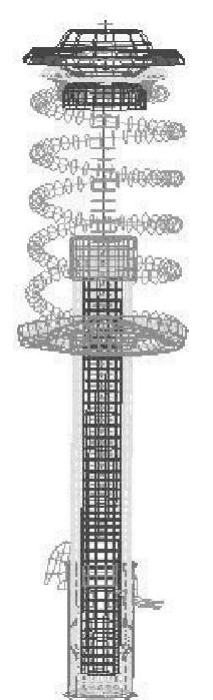

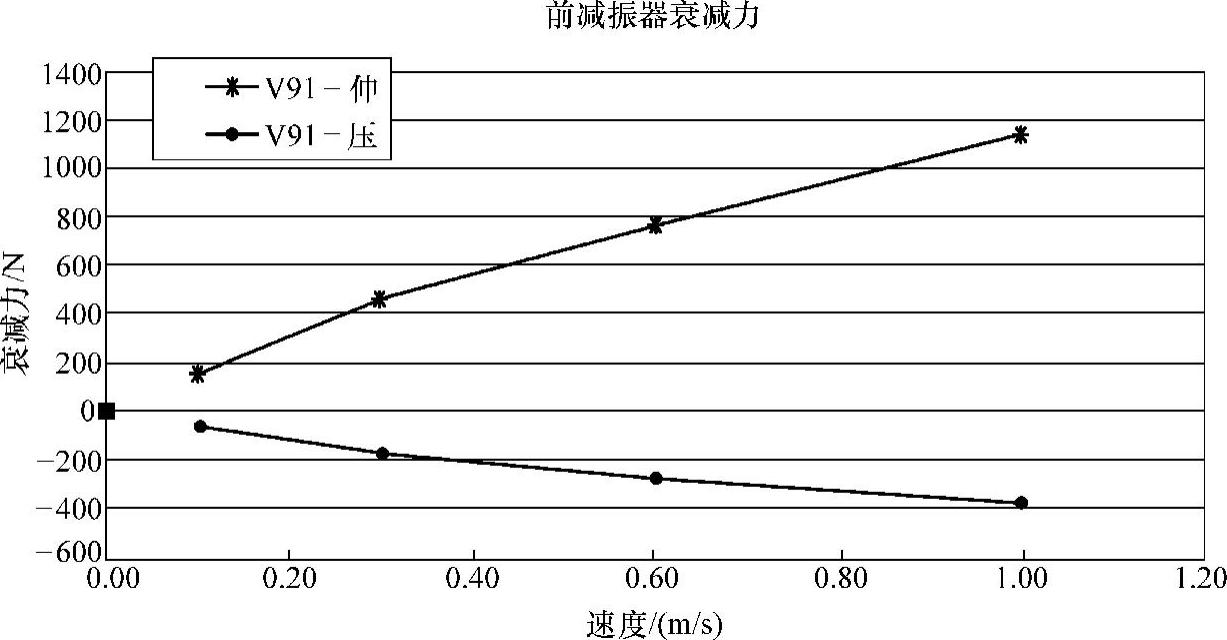

1)悬架模型。图6.1.12所示为减振器有限元模型。包括弹簧、减振器、轴、限位块等部分。其中包含了弹性单元和阻尼单元,模拟减振器的减振功能。弹簧刚度和阻尼值最好是使用实测数据,否则会使计算结果产生很大的误差。图6.1.13所示为前减振器衰减力实测值,包括拉伸和压缩两种状态,测试结果为相对于运动速度的衰减力。

货车上通常使用的是板簧。

图6.1.11 悬架及轮胎系统模型

图6.1.12 减振器模型

图6.1.13 减振器衰减力

2)轮胎模型。轮胎结构复杂,具有很强的非线性,很难转化成分析模型。经过长期摸索,人们总结出两种常用的轮胎模型,即线性轮胎和模态轮胎。(https://www.xing528.com)

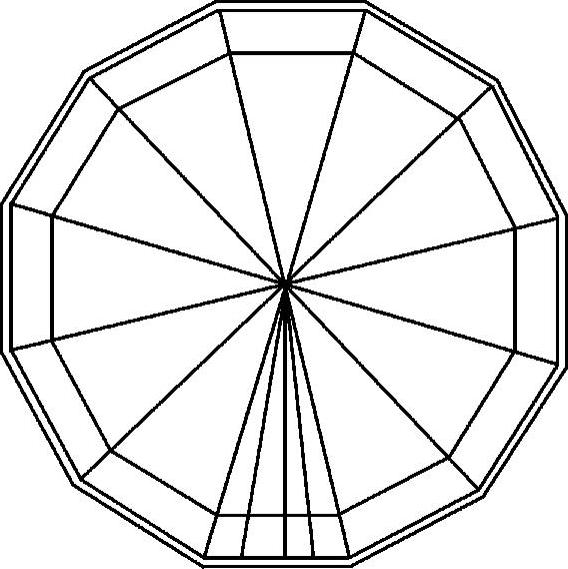

线性轮胎是简易模型,将轮胎简化成简单的弹性单元,使用近似的刚度值来模拟轮胎的弹性。这种模拟方法适用于20Hz以下的低频问题,结果精度在可接受范围内。计算整车刚度模态、过坎冲击、车身抖动等低频问题时可以使用这种模型,如图6.1.14所示。

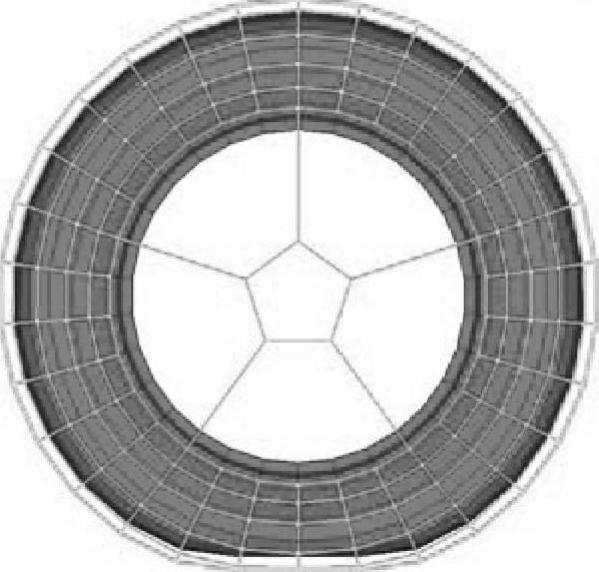

为了全面模拟轮胎的性能,人们又开发出了一种模态轮胎模型,如图6.1.15所示。这种轮胎模型是通过实验手段测试得到轮胎在每阶模态下的质量、刚度和阻尼矩阵,并以DMIG格式输出的。模型里不但有胎壁等几何结构,还包括轮胎内部的空气,二者通过结构流体耦合的形式来体现相互之间的作用。这种模型可以模拟路面噪声等高频问题,能够真实地反映出轮胎自身的模态,如轮胎内部的声腔模态、轮胎壁的弯曲模态等。模态轮胎模型搭建复杂,需要有专门的工具,其中还涉及大量的实验测试。这种技术通常只掌握在轮胎制造商手里,主机厂可以根据需要要求轮胎供应商提供模态轮胎模型,集成到整车中开展相应的分析。

图6.1.14 简易轮胎模型

图6.1.15 模态轮胎模型

(4)进气系统模型

进气系统噪声是车外噪声、车内噪声的主要声源之一,在进气系统设计及与整车匹配过程中,需要对进气系统开展多项分析任务,以确保进气系统的NVH性能满足目标要求。

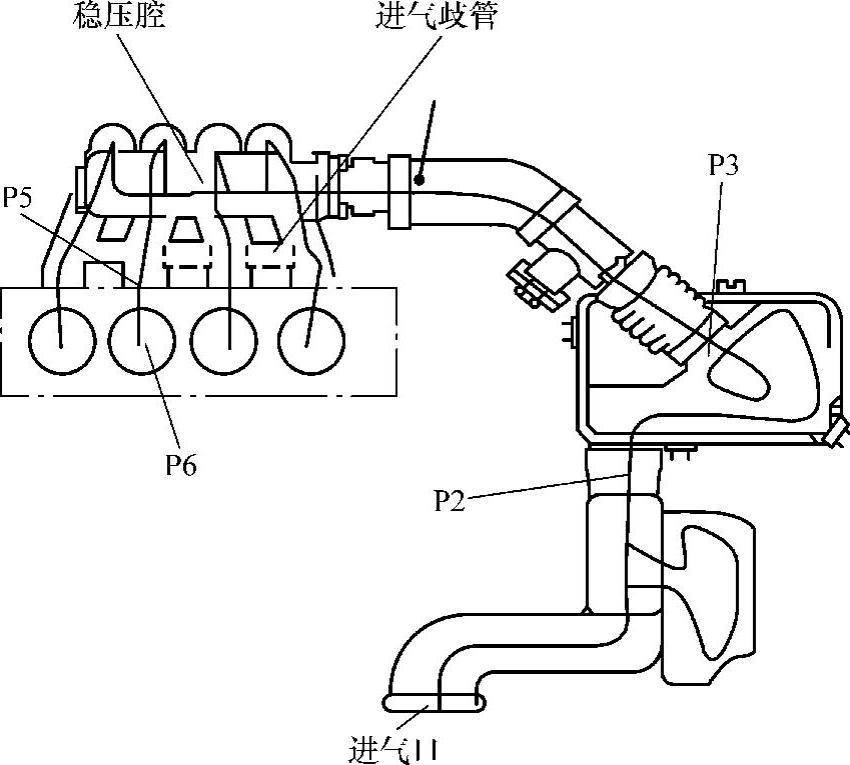

图6.1.16所示为典型的进气系统示意图,由进气管、空气滤清器、稳压腔、进气歧管等部分构成,有的进气系统中还设置有谐振腔、1/4波长管,专门用来消除某些特定频率的噪声。进气歧管一侧与发动机的进气道相连,另一端的进气口直接与大气连接。

进气系统最大的噪声发生在进气口处,是气体从进气口高速吸入时产生的。因此,测试和评价进气噪声时一般都以进气口位置为主。空气滤清器壳体刚度低,具有低频的局部模态,是产生放射噪声的主要部位。

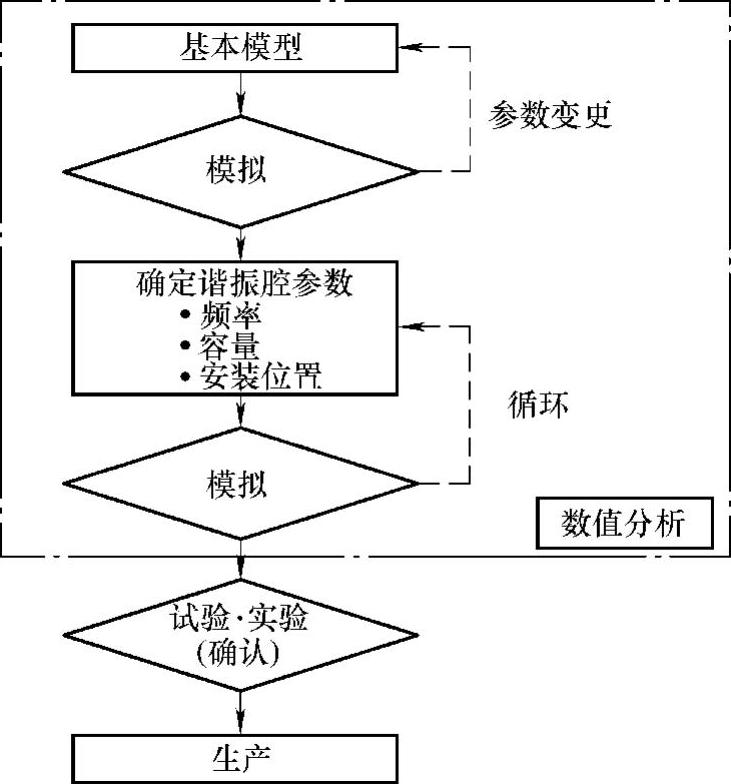

图6.1.17所示为进气系统设计流程图。在汽车总布置设计阶段,根据发动机舱的空间结构,确定进气系统的主体框架。以此基本结构为基础,开展相关的性能分析,如传递损失、插入损失、进气系统模态等,对分析结果进行评价,如果不满足目标要求,则要返回来对结构进行调整,如谐振腔容积、进气管直径、进气口位置和朝向等。待所有的性能合格后,才能将设计方案固化下来,进入生产试制阶段。最终产品制造出来并安装到汽车上后,还要通过实验进行验证。

图6.1.16 进气系统结构示意图

图6.1.17 进气系统设计流程

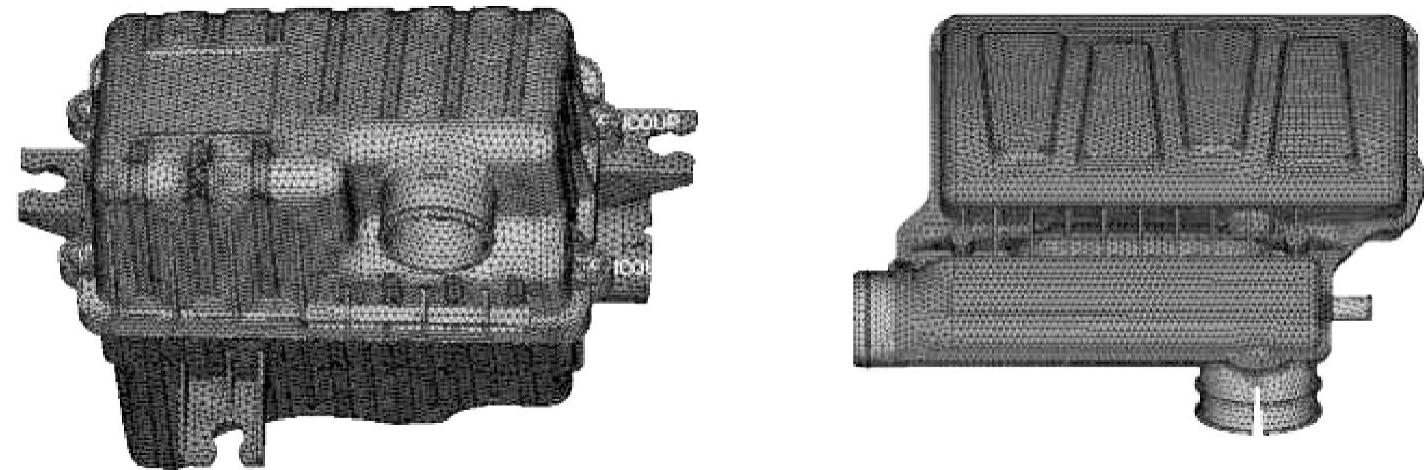

图6.1.18所示为空气滤清器及谐振腔有限元模型,使用该模型可以开展模态及壳体表面动刚度分析。空气滤清器及谐振器的本体通常由塑料制成,结构复杂,壁厚不均,而且表面上有大量的加强筋。因此,划分网格时,最好使用实体单元,如六面体或者四面体二阶单元。

图6.1.18 空气滤清器及谐振腔有限元模型

利用Virtual.lab、GT-power等软件,可以开展进气系统传递损失等分析。具体分析时,应该根据软件的要求搭建合适的模型。

(5)排气系统模型

排气系统也是车外噪声、车内噪声的主要来源之一。特别是排气管中的高温、高速气体,会产生多种类型的噪声,比进气噪声的影响更大。

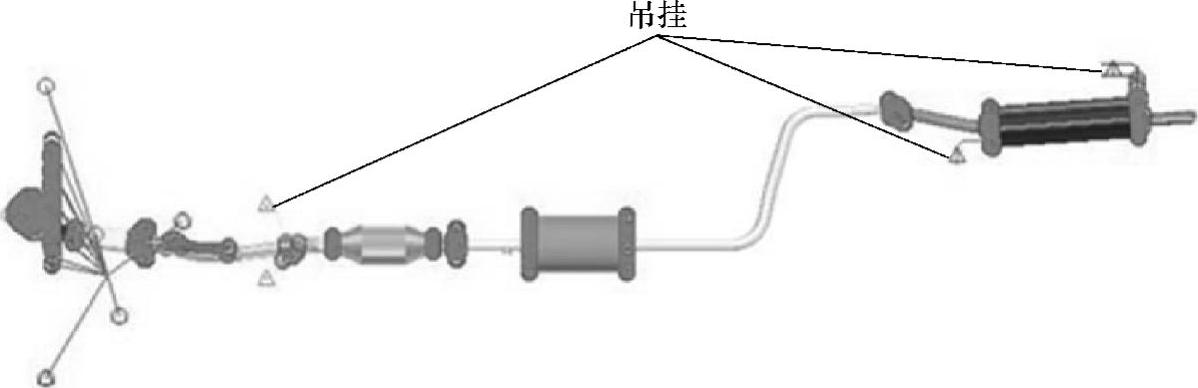

相对于进气系统,排气系统的振动问题更加严重。排气系统结构细长,从前到后分布在整个车的地板下面,具有一定的重量。通常吊挂连接到车身上。排气系统前端与发动机连接,直接受发动机激励的作用,排气系统本身也有多阶模态,如弯曲、扭转模态。这些激励会直接向车身传递,有时会引起车身振动及车内噪声问题。

排气系统最常规的分析是有限元分析,如模态、隔振率、传递力等。分析时,需要搭建详细的有限元模型,如图6.1.19所示。模型主要由壳单元构成,前端还包括动力总成模型和悬置系统模型,动力总成以集中质量单元模拟。吊挂以弹性单元模拟,输入吊挂的动刚度。三元催化器、消声器内部结构最好也详细地做出来。

图6.1.19 排气系统有限元模型

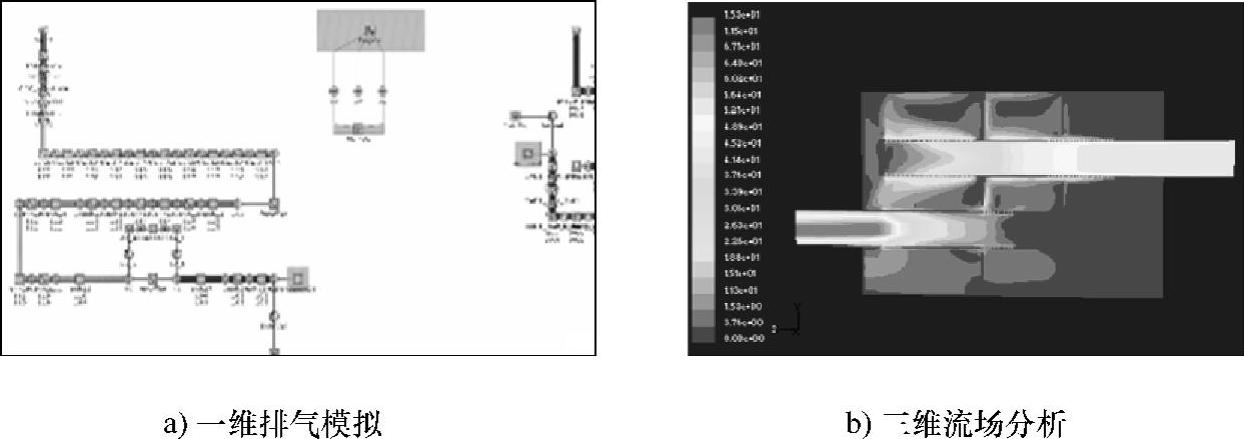

利用Virtual.lab、GT-power等软件,可以开展排气系统传递损失等分析。具体分析时,应该根据软件的要求搭建合适的模型。如图6.1.20所示为排气系统分析模型,图6.1.20a为一维分析模型,图6.1.20b为三维分析模型。

图6.1.20 排气系统传递损失分析模型

(6)转向系统模型

转向系统是NVH性能的关注点之一,无论是主观评价,还是客观测试,都需要关注转向盘的振动。

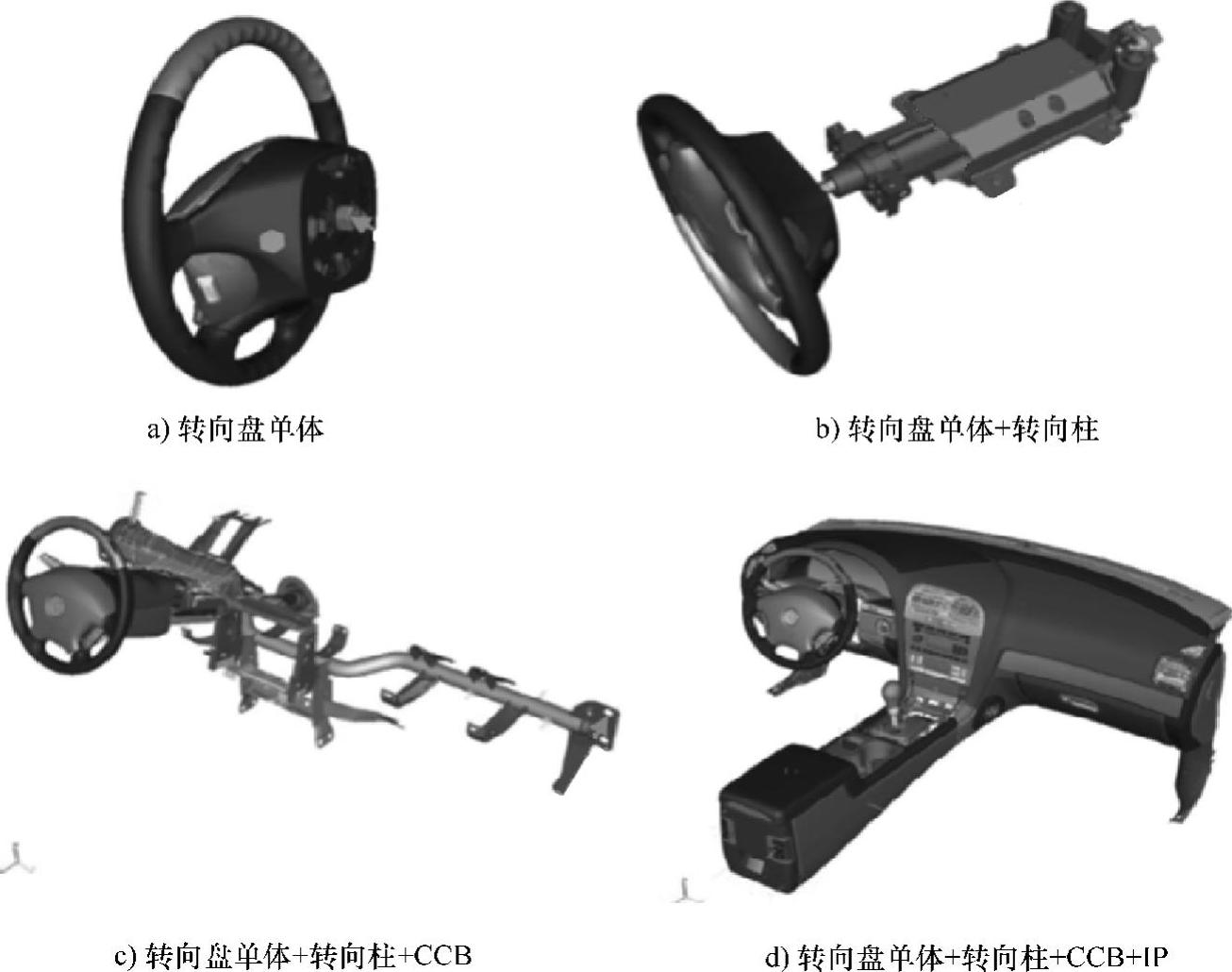

转向系统动态特性分析以有限元方法为主。进行转向系统设计时,要设定整车状态下的转向盘模态。为了满足该模态要求,需要将目标值向下分解。图6.1.21所示为转向系统目标分解案例。从转向盘单体开始,要求每一个分总成都要满足目标要求。如图6.1.21c所示,一般要求该分总成的第一阶模态不能低于45Hz。

转向盘模态最终要在整车状态下进行验证。这就需要使用整车模型,或者TB模型。要求整车状态下转向盘模态不能低于35Hz,有些中高级车要求更高。

对转向盘模态的要求是为了最终保证汽车各工况下转向盘的振动要求。如常见的怠速振动问题,最多的就是转向盘振动超标。而为了满足这一目标要求,除了模态以外,其他的还有如车身激励点到转向盘的振动传递函数目标。

(7)车架模型

非承载式车身具有独立的车架,通常用在货车、大型轿车上。这种车架一般由厚的钢板焊接而成,多数呈梯子形的框架结构,中间有多道横梁。对于车架,需要掌握它的模态,如垂向弯曲模态、扭转模态。有限元法是获取模态最有效的手段。而车架的有限元模型也很容易搭建,使用普通的壳单元即可,焊接为二氧化碳保护焊,使用刚性单元模拟。

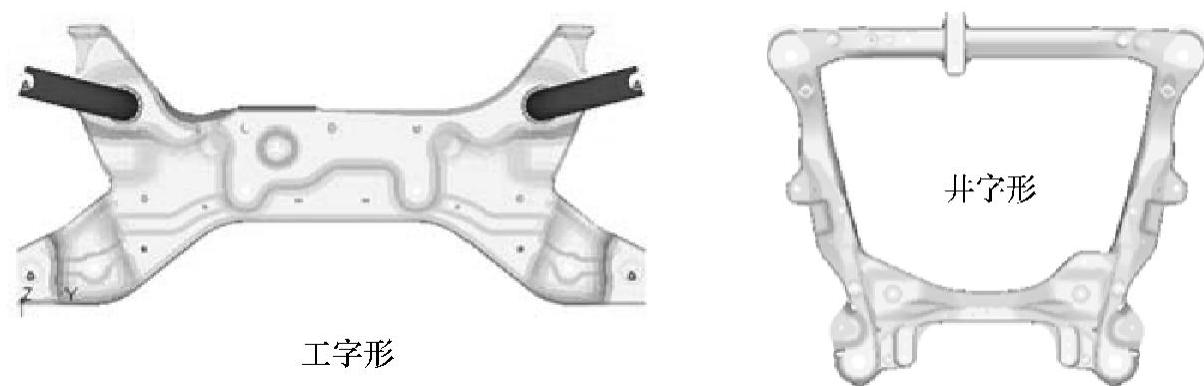

承载式车身不具有独立的车架,车架与车身是集成在一起的,一般称为纵梁。代替车架功能的是副车架,包括前、后两个副车架,有的车型上后副车架只是个简单的扭力梁。图6.1.22所示为常用的两种前副车架类型,图6.1.22a为工字形结构,图6.1.22b为井字形结构,材料通常为钢板,焊接而成。有些高档车的前副车架采用铸铝材料,这种副车架结构轻、性能好,但是工艺复杂、成本高。

图6.1.21 转向系统目标分析

图6.1.22 常用的前副车架类型

钢板制副车架有限元模型采用最普通的壳单元,用刚性单元连接。如果是铸铝材料副车架,由于形状复杂、厚度不均,壳单元不合适,最好使用六面体或者四面体二阶单元。

(8)内饰件模型

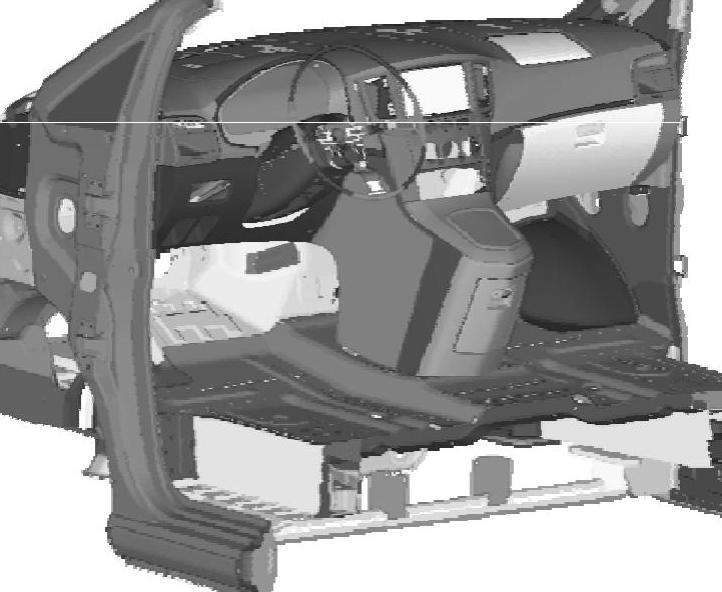

车身的内饰件多数由树脂或者塑料材料制成,结构复杂,厚度大小不一,并且表面上有大量的加强筋、凸台,各部分之间的连接也不是常用的焊接或者螺栓连接,多是卡扣、过盈配合等非常规连接方式。

图6.1.23所示为详细的仪表板有限元模型,用来计算仪表板模态。图6.1.24所示为常用的内饰件材料。树脂或者塑料材料的弹性模量、密度等参数变化范围大,最好进行测试,否则会对计算结果产生很大的影响。

图6.1.23 仪表板有限元模型

图6.1.24 常用内饰材料

除了上述详细模型以外,如果不考虑内饰件刚度的影响,有时候也将内饰件简化,只将它的质量加入模型,并按照实际的连接关系,使用非刚性单元连接。这种模型简单,计算结果的精度也很好。

(9)集中质量模型

汽车的主体框架结构是由钢板构成的。除了这些主体框架以外,还有大量的形状各异的附件,如各种电动机类、泵类、电器零部件等,这些零部件结构复杂、不规则,如果搭建详细的模型,将耗费大量的时间,使得最终的整车模型无限大。同时,考虑到这些零部件对整车的贡献主要是重量,刚度的影响很小,因此,实际上只是将这些零部件的重量考虑进来。

具体的做法是将这些零部件用集中质量单元模拟,置于其重心位置,赋予其重量、转动惯量等参数,并按照实际的连接状态与车身连接。

上述的零部件非常多,有的重量大,有的重量小。重量大的零部件除了输入重量以外,还要求输入转动惯量信息,如动力总成、蓄电池、散热器等。而一些重量较小的零部件,则可以忽略。该项要求要按照具体的规范执行,也可以依靠经验,如有的公司规定重量在1kg以上的零部件,必须输入转动惯量;重量在1kg以下的,则不用输入。

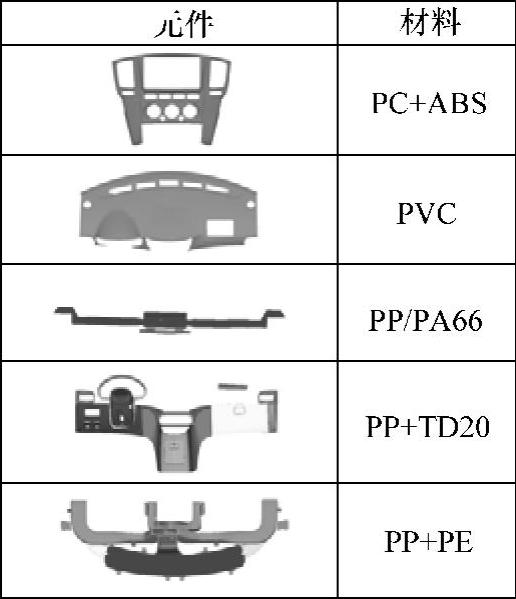

(10)声腔模型

车室内空间充满空气,这些被密封的空气具有声腔模态。当声腔模态被接触的板件振动激励起来时,就会产生噪声。为了模拟车内的声腔模态特性,以及在受到激励时的动态,需要将车内空气模型化。

图6.1.25所示为车内空气的声学模型。它由空气、座椅、仪表板等几部分构成。各部分均赋予流体材料特性,如密度、声速。

为了保证声腔模型与结构模型准确耦合,要求声腔模型表面的节点与结构模型的结构一一对应,然后用ACMODL卡片将二者耦合在一起。但是这样的话,模型搭建非常困难,要逐一对齐节点,非常耗时。最近的计算软件能够自动摸索耦合节点,一定距离内的节点就可以自动耦合上。因此,搭建模型时就很方便了,在结构模型的基础上,可以自动完成声腔模型的搭建。

图6.1.25 车内声腔模型

声腔模型是由实体单元构成的,可选择六面体单元或者四面体单元。六面体单元需要手工完成,非常耗时,而四面体单元则可以利用软件自动完成,非常快捷。当然二者的计算结果是有差距的。模型通常约为1Hz,NTF或者噪声有1dB左右的差异。如果对结果的精度要求不高,则可以选择四面体单元,否则就要选择六面体单元。

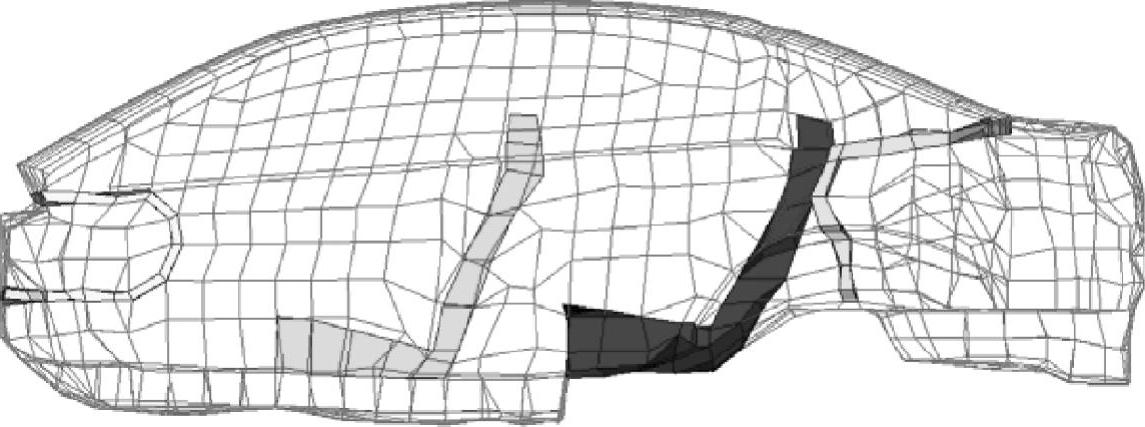

3.整车模型

各个系统模型搭建完成以后,就可以组装到一起构成整车模型了。给定一定的边界条件和载荷,就可以开展各种分析任务了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。