汽车是由各个子系统构成的,如车身、动力总成、悬架系统、转向系统、进气系统、排气系统等。各个子系统的NVH性能综合在一起,决定了整车的NVH性能。因此,需要设定每个子系统的NVH目标。

1.车身

车身是基础,底盘和各种附件都要搭载在车身上,同时还是乘员搭载的空间。车身通常由地板、顶盖、侧围、前围几部分构成的,如图4.3.11所示为典型的白车身示意图。

汽车在使用过程中要承受扭转、弯曲等多种载荷的作用:

1)如果车身刚度不足,在日常的使用过程中,可能造成车厢密封不严以至漏风、渗雨以及内饰脱落等现象发生。

图4.3.11 白车身结构示意图

2)在发生碰撞时也可能会引起车身的门框、窗框、发动机罩盖和行李箱开口等处的变形过大,从而导致车门卡死、玻璃破碎等不符合汽车安全法规的现象发生。

3)如果车身刚度设计不合理,车身会很容易被激励起来。某些部位在低频范围内产生局部共振,进而引起车室内的空气共鸣。

4)车身受到载荷时,如果变形过大,则会使搭载在其上的内饰件产生异响。

(1)静刚度

车身经常受到弯曲和扭转载荷。静刚度是衡量车身受到载荷时的抗变形能力,通常包括弯曲刚度、扭转刚度、前端横向刚度、接头刚度和安装点静刚度等。

弯曲刚度是指在前后减振器中心处约束,在座椅处加载,计算整个车身的弯曲刚度。而扭转刚度则是指在后减振器中心处约束,在前减振器中心加方向相反的力,如图4.3.12所示。

图4.3.12 弯曲刚度和扭转刚度计算方法

设定刚度目标时,要尽可能多地开展对标工作。丰富的数据库无疑有助于制定合理的目标值。数据库来自于平时的积累,通过实验测试手段或者仿真分析手段,都是积累数据库的有效途径。图4.3.13所示为经过大量的对标后,制定了某开发车型的刚度目标。

图4.3.13 弯曲刚度和扭转刚度目标设定例

(2)模态

模态代表了车身的动态刚度,揭示了车身在受到动态载荷时的抗变形能力。也称为固有模态、特征值。特征值分析的结果是结构的固有频率和振型,对应系统的特征值和特征向量。车身的固有模态不基于外载荷,但分析的结果揭示了各种不同动力载荷对结构的影响。模态分析的目的是找出结构的固有特征,并极力避免共振的发生,或者减小振动的幅度。

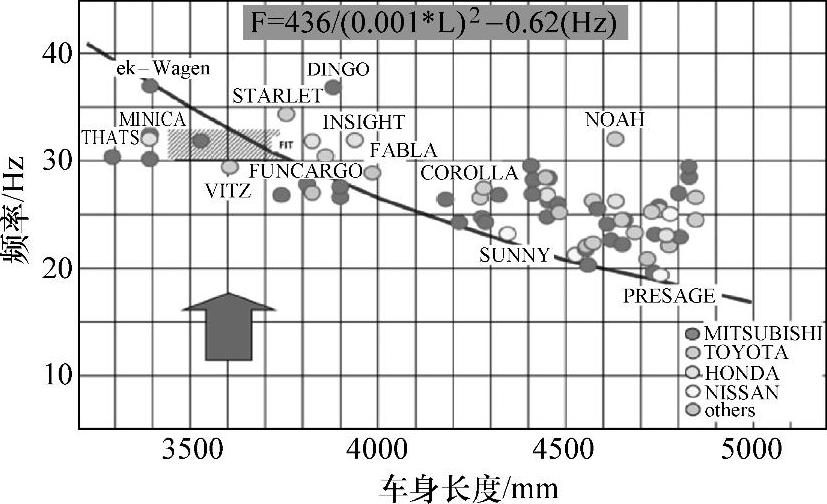

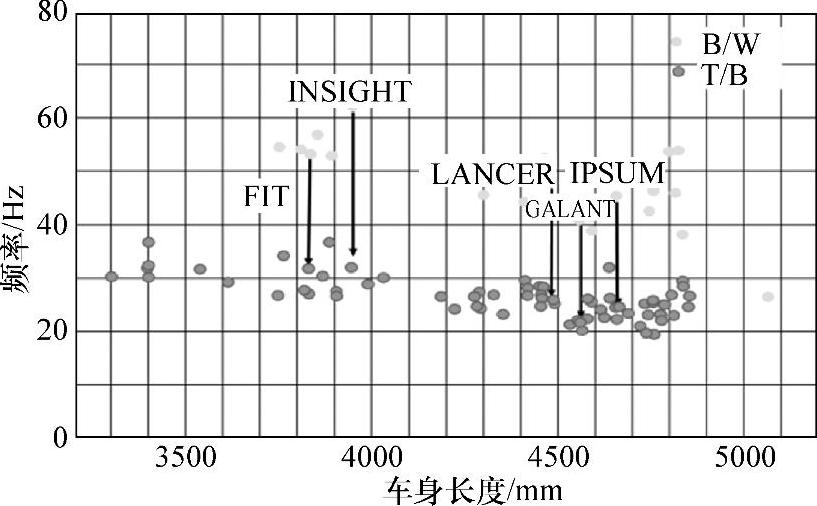

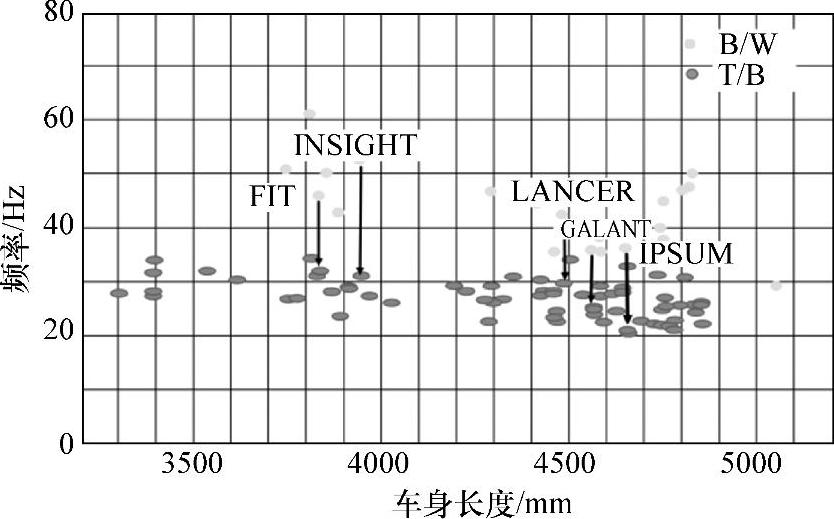

车身的主要模态包括弯曲模态、扭转模态。弯曲模态还包括一阶、二阶模态。车身的不同状态其模态值是不一样的。白车身(Body in White,简称为BIW)一般定义为焊装钣金件,有的公司还把固定玻璃、刚性连接副车架也算到白车身里(称为BIP,Body in Prime)。白车身的模态较高,一般会高于40Hz,当然不同的车型也会有所不同,车越小则模态越高。一般的三厢车的弯曲模态要低于SUV或者MPV车。当白车身上搭载了内饰,如仪表板、内饰板、座椅、电器附件等后,则称为内饰车身(Trimmed Body,简称为TB)。由于这些内、外饰件对车身的主要影响是增加了重量,而刚度则增加很少,所以到TB阶段后,车身模态会有大幅度降低,约达10Hz以上。图4.3.14、图4.3.15为TB模态统计值,图4.3.16、图4.3.17为由BIW-TB时,弯曲模态和扭转模态的改变量统计结果,从统计结果中总结出,车身的弯曲和扭转模态与车长成近似函数关系。可以在设定车身弯曲模态时参考。

图4.3.14 TB模态统计及目标设定例

图4.3.15 TB扭转模态统计及目标设定例

图4.3.16 TB-BIW弯曲模态变化

图4.3.17 TB-BIW扭转模态变化

车身上除了弯曲和扭转模态以外,还存在大量的局部模态,如地板、顶盖、前围板等面积较大的部位,均存在局部弯曲模态。这些局部模态较低,通常低于50Hz,如果被激励起来,那么就会产生很高的辐射噪声。因此,在车身设计过程中,对这些局部模态也要加以限制。车身局部模态目标设定的原则是尽可能避开声腔的一阶模态、主要激励,如发动机怠速激励,另外,一些附件的安装点,如座椅安装点、排气吊挂安装点、ECU安装点等处,不应该出现过低的局部模态。

(3)动刚度

动刚度是指车身受到动态激励时的抗变形能力,通常用IPI(Input Point Inertance)来评价。车身接附点动刚度所关注的是某些频率范围内该接附点局部区域的刚度水平,刚度过低必然引起更大的噪声,因此该性能指标对整车的NVH性能有较大的影响,是在整车NVH性能设计中需要首先考虑的因素。考察对象包括车身上的动力总成接附点、底盘接附点等所有的受力点。除此之外,还有一些特殊点也要保证足够的动刚度,如ECU安装点、转向系统安装点、座椅安装点、散热器安装点等。表4.3.1为某车型车身动力总成安装点动刚度目标设定示例。

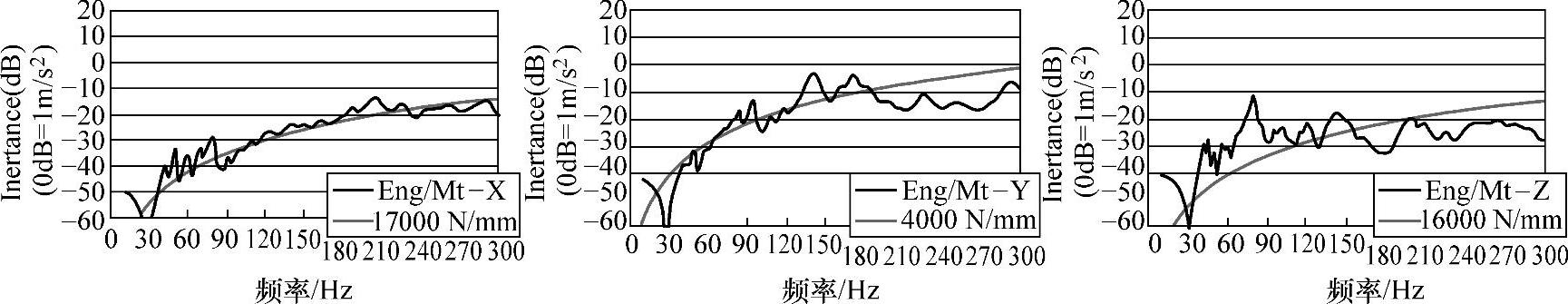

图4.3.18所示为动力总成安装点动刚度实际案例。除了考察整个频率范围内的平均动刚度以外,还要重点关注动刚度曲线上的峰值。这些峰值一般对应某些模态,是潜在的风险点。

表4.3.1 车身接附点动刚度目标

图4.3.18 动力总成悬置安装点动刚度目标设定示例

除了上述一些关键连接点以外,还有些大面积板件,通常也有动刚度要求,如前围板、地板等。其实这相当于局部模态要求。

(4)振动传递函数

振动传递函数一般称为VTF(Vibration Transfer Function),是考察车身动态刚度的重要指标。VTF的意义是针对某条特定的传递路径,施加单位激励时,所引起的车内某点的振动响应,如转向盘、座椅导轨、地板等处。

动力总成、悬架系统、驱动系统等直接与车身连接,这些连接点是车身的受力点。来自动力总成、路面的激励通过这些连接点传递到车身,引起各种NVH问题,因此,每个连接点都是重要的传递路径。在进行汽车设计时,要慎重选择这些连接点。车身具有弯曲和扭转模态,一般将连接点选择在模态节点处,这样能够保证同样大小的激励所引起的响应低。另外,连接点还需要进行加强,如增加加强板、隔板。

振动传递函数的输出结果有位移、速度和加速度,一般根据分析频率范围或者规范选取。由于低频时位移响应幅值大、加速度响应幅值小,因此当考察范围为5Hz以下时,以位移为输出,5~20Hz范围以速度为输出,20Hz以上时则选择加速度输出。例如以速度为输出结果时:

•座椅导轨<0.03(mm/s)/N。

•转向盘<0.45(mm/s)/N对前悬架。

•转向盘<0.55(mm/s)/N对后悬架。

如果以加速度为输出结果,则为:

•座椅导轨<0.1(mm/s2)/N。

•转向盘<0.3(mm/s2)/N。

如图4.3.19所示为以加速度为输出结果,座椅导轨的目标值及计算结果。

图4.3.19 振动传递函数目标设定示例

(5)噪声传递函数

噪声传递函数一般称为NTF(Noise Transfer Function),是考察车身动态刚度的重要指标。NTF的意义是针对某条特定的传递路径,施加单位激励时,所引起的车内某点的噪声响应,如驾驶人耳边、后排乘员耳边。

图4.3.20为噪声传递函数目标设定及计算案例。噪声传递函数的单位可以是dB(A),也可以是dB,按照规范选取。以dB为单位时,目标值一般为0.01Pa,即55dB,即在车身某处施加单位激励时,所引起的车内声压级不超过55dB。

图4.3.20 噪声传递函数目标设定示例

车身上有多处受力点,有些位置受力较大,如动力总成安装点、悬架安装点,而有些位置受力较小,如排气吊挂、散热器、转向稳定杆等处。即使是同一点,不同的方向其受力的大小也不同,如动力总成悬置,左、右悬置的Z向一般受力较大,而X向、Y向则受力较小。但是前悬置则不同,一般X向、Z向受力较大,而Y向受力较小。基于此,在设定NTF目标时,可以按照不同的位置设定不同的目标值。如动力总成安装点处,因受力较大,因此NTF目标要求较高,如55dB。如排气吊挂安装点处,因受力较小,因此NTF目标值可以适当放宽,设定为65dB。

2.动力总成

动力总成是汽车上最大的激励源,除了直接产生噪声以外,在工作过程中还会产生振动,振动通过悬置、排气吊挂等路径向车身传递。选择一款性能优越的发动机,除了要求具有良好的动力性、燃油经济性以外,还需要发动机本身产生的噪声低、激励小。

(1)激励

发动机在工作过程中会产生激励,不同类型的发动机所产生的激励幅值和频率构成也是不同的。如常用的四缸直列发动机,动力总成通常向车身传递两种激励,一种是往复惯性质量产生的上下惯性力,以二阶为主、四阶次之。另外一种是往复惯性质量产生的力矩和缸内气体爆发产生的力矩,也是以二阶为主、四阶次之。如图4.3.21所示为某款发动机的二阶激励实测值。

图4.3.21 发动机激励实测值

三缸发动机和四缸发动机的激励形式不同。三缸发动机的往复惯性力相互抵消,只留力矩,即1.5阶侧倾力矩(Roll)、1.0阶俯仰力矩(Pitch)和1.0阶摇摆力矩(Yaw)。如果发动机带有平衡轴,会平衡掉一部分侧倾力矩。如图4.3.22所示为某款三缸发动机激励力矩的计算结果。图中的P1代表1阶Pitch,Y1代表1阶Yaw,R1.5代表1.5阶Roll。

图4.3.22 三缸发动机激励力矩

通常不会设定动力总成的激励目标,而动力总成本身的技术进步和性能提升属于动力总成研发技术人员的工作。与整车相匹配时,动力总成已经定型,没有大的改进空间,通常是在传递路径或者车身上采取措施。

(2)模态

动力总成模态一般包括刚体模态、弹性模态和局部模态。

动力总成通过悬置安装在车身上,悬置具有较低的刚度,通常是橡胶制品。这样,动力总成在低频范围内存在六个自由度,对应六阶刚体模态,如图4.3.23所示。由于发动机的力矩是绕着曲轴中心线方向的,因此该阶模态,即Roll模态是最为重要的。六阶模态要求分布在6~17Hz范围内,侧倾(Roll)模态为10~12Hz,上下跳动(Bounce)模态8~10Hz,另外还要求各模态相互之间解耦,解耦率85%以上,其中侧倾和上下跳动模态至少在90%以上。

动力总成的弹性模态通常为弯曲模态,如图4.3.24所示。如果动力总成的弹性模态被激励起来,会产生很高的振动能量,向车身传递的力也很大,在很大程度上影响车内声品质。因此,需要对动力总成的弹性模态加以控制。一般来讲,如果是横置发动机,则由于变速器较短,因此模态较高,一般为200Hz以上。而对于纵置发动机,由于变速器较长,因此模态稍低,约为150Hz以上。

图4.3.23 动力总成的刚体模态

图4.3.24 动力总成弹性模态

动力总成的刚度薄弱点为发动机和变速器连接位置,在进行动力总成弹性模态优化时,一般在此位置采取措施,如增加连接点、扩大连接范围等。

动力总成上还存在局部模态,如缸体局部模态(图4.3.25)、变速器模态(图4.3.26)。这些局部模态频率高、振动能量大。如果被激励起来,通常会造成很严重的问题。如变速器壳体的局部模态,如果被齿轮啮合力激振起来,会发出咔嗒咔嗒的噪声,即Rattle噪声。

发动机内部有许多零件,如曲轴、活塞、连杆等。这些零部件也有模态要求。如图4.3.27所示为曲轴弯曲模态。

图4.3.25 缸体局部模态

图4.3.26 变速器模态

图4.3.27 曲轴弯曲模态

(3)噪声

发动机噪声分三类:机械噪声、燃烧噪声和流动噪声。机械噪声是发动机各种零部件在运动过程中相互撞击、摩擦时产生的,如活塞敲缸噪声、气门落座噪声、传动带噪声等。燃烧噪声是气缸内的气体在燃烧过程中,在高压的作用下,对活塞、气缸等产生冲击激励而产生的放射噪声。流动噪声是指发动机内部高速流动的气体、液体产生的,如进气噪声、排气噪声、喷油噪声、风扇噪声等。如图4.3.28所示为某款发动机噪声的构成成分。

图4.3.28 发动机噪声构成成分

图4.3.29 发动机噪声测试

1)总体噪声。发动机噪声通常用1m声压级来测试和评价,如图4.3.29所示。通过大量的测试数据统计,总结出发动机噪声目标值如表4.3.2所示。可以根据该表对发动机的声压级进行目标设定。

表4.3.2 发动机噪声目标值

注:N为发动机转速r/min;B为气缸直径,mm。

2)燃油系统。喷油系统是发动机的噪声源之一。其主要成分在几千赫兹以上的高频区域内,在发动机的某些部位,人耳对它们往往清晰可辨,它也是发动机噪声不可忽略的噪声源。

汽油泵噪声是由喷油泵和高压油管系统的振动引起的,主要是由周期性变化的柱塞上部的燃油压力、高压油管内的燃油压力以及发动机往复运动惯性力激发泵体自身振动而引起的,其大小与发动机转速、泵内燃油压力、供油量及泵的结构有关。试验表明:当凸轮轴转速增加一倍时,喷油泵噪声约增8~15dB,燃油压力由0增至150MPa时,噪声仅增加3~4dB,说明供油量对喷油泵噪声影响较小。提高喷油泵的刚性,采用单体泵及选用损耗系数较大的材料作为泵体,可减小因泵体振动产生的噪声。

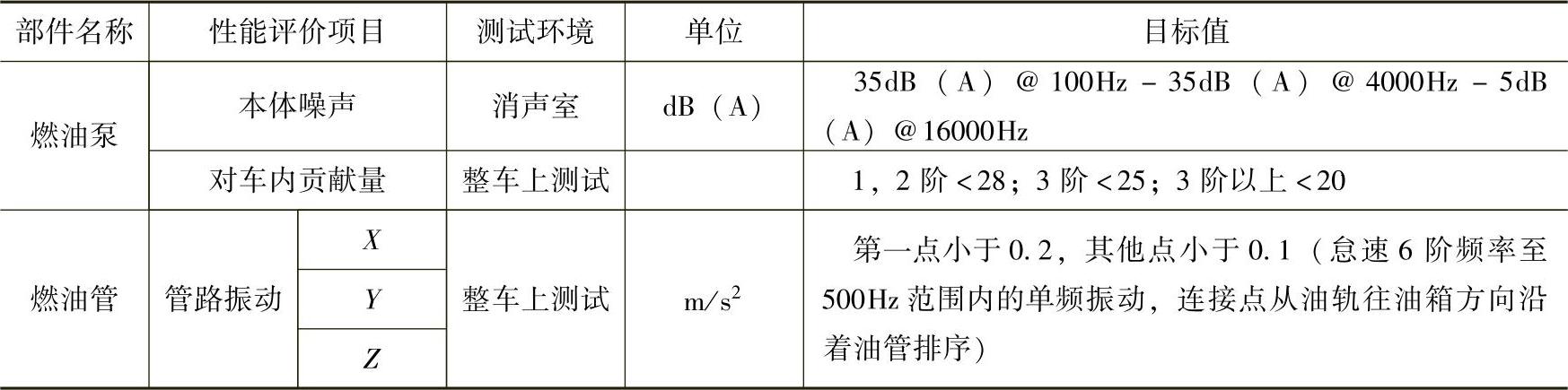

燃油系统NVH目标值设定例如表4.3.3所示。

表4.3.3 燃油系统NVH目标

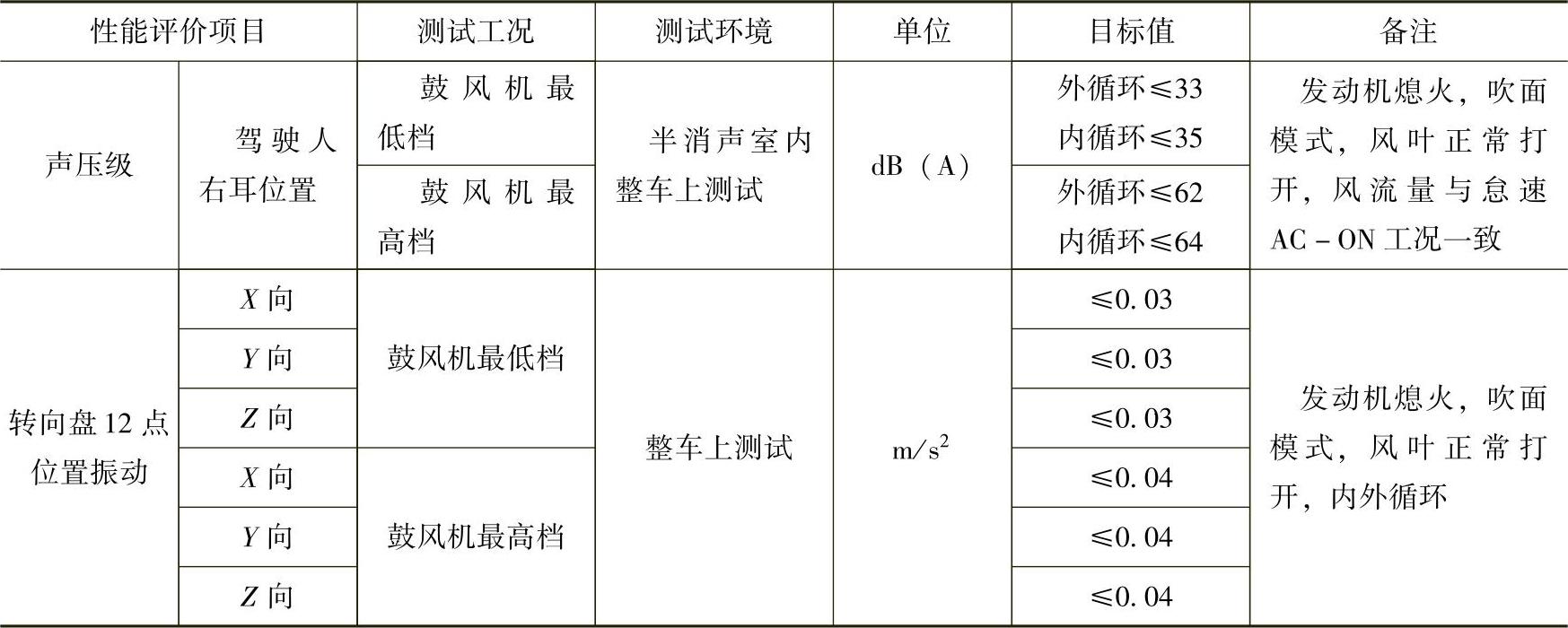

3)空调压缩机噪声。空调压缩机作为动态的旋转机构,其自身也会产生振动和噪声问题,特别是在怠速工况下,由于车内总体噪声值较低,因此空调压缩机的噪声显得很明显。另外,空调压缩机管道内部的高压脉冲激励会通过支架向车身传递,也会引起振动和噪声问题。因此,必须对空调压缩机的振动噪声级别加以限制。如表4.3.4为空调系统NVH目标设定案例。

表4.3.4 空调系统NVH目标(https://www.xing528.com)

关于噪声:

①总体主观评价得分至少为7.0。

②由任意部件激发的噪声峰值,在窄带范围、10Hz的频率分解时不得超过8.0dB(意味着没有峰值在10Hz波谱分辨率时超过邻近波谱达8.0dB以上)。

③鼓风机声音应该具有良好的线性度。

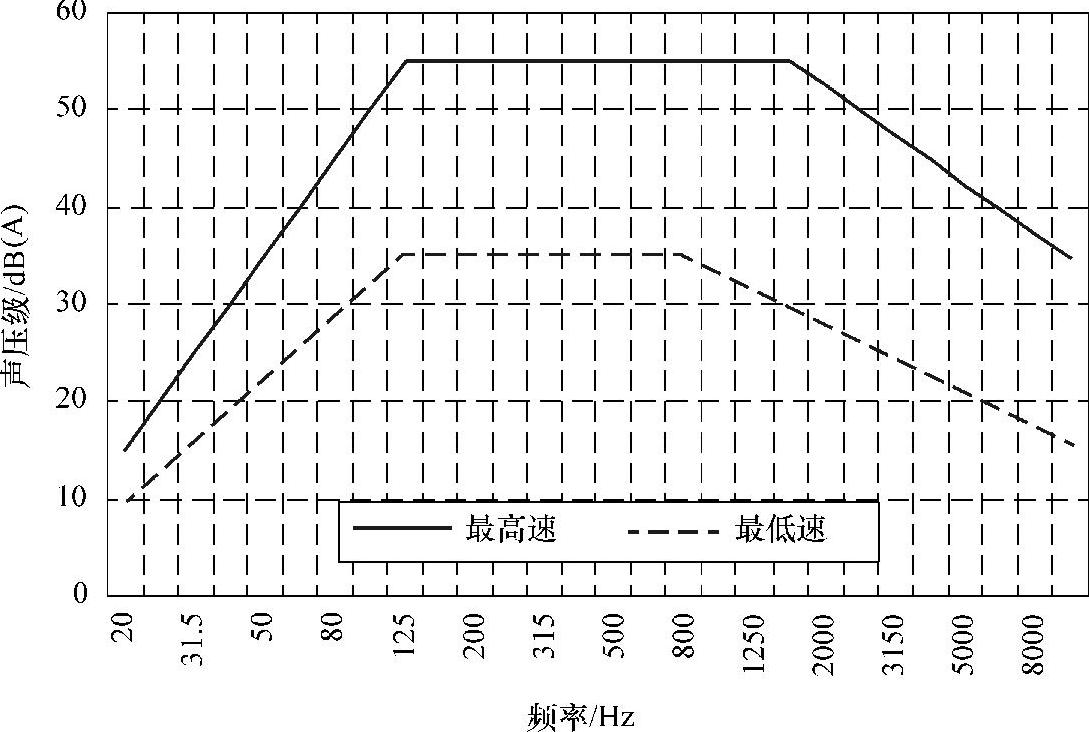

④1/3倍频程车内声压级应当低于图4.3.30中的规定水平。

图4.3.30 加热和通风鼓风机噪声目标

关于振动:

①鼓风机电动机不能产生任何瞬变或脉冲振动。

②鼓风机电动机不能产生任何稳态振动或蜂鸣声。

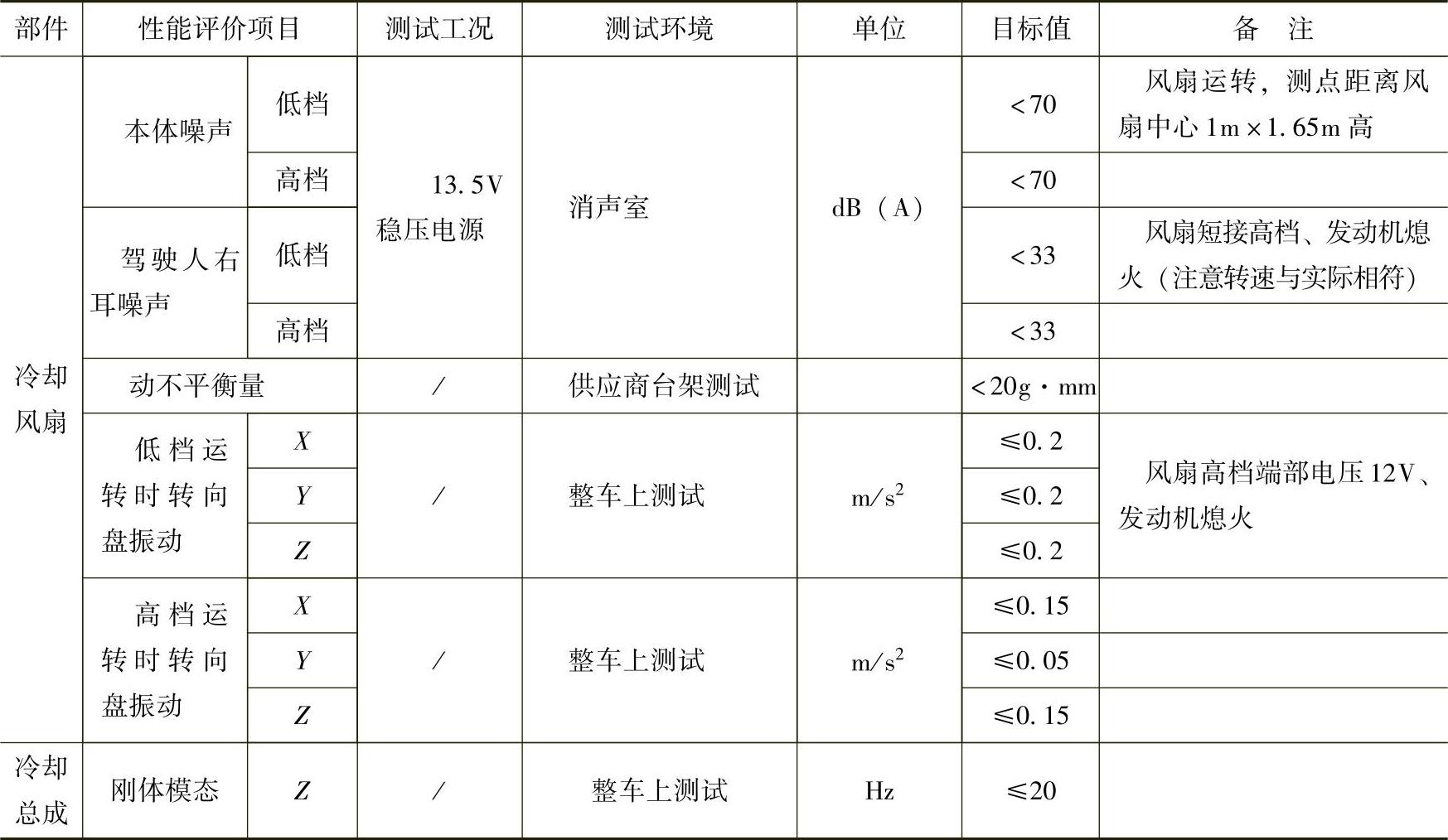

4)风扇噪声。风扇噪声在内燃机噪声源中也占有较大比重。风扇噪声主要是由叶片旋转噪声和涡流噪声引起的,前者是窄带噪声,后者是宽带噪声。此外,风扇的护风圈等结构由于共振也会产生机械噪声。如表4.3.5所示为冷却风扇系统NVH目标设定案例。

表4.3.5 冷却系统NVH目标

3.驱动系统

驱动系统承受动力总成传递来的转矩,并驱动车轮前进,这是驱动系统的主要激励源之一。另外一个激励源是驱动系统中的齿轮啮合力。如差速器齿轮、变速器齿轮。这些齿轮在相互啮合时,由于设计、制造及安装公差的存在,会在啮合处产生冲击力。如果公差过大,那么这个冲击力也会很大。驱动系统中一些常见的振动噪声问题,多数是由这些激励引起的,如变速器嗒嗒声(Rattle)、差速器异响等。如图4.3.31所示为典型的前横置四驱系统示意图,图中标记“★”为激励源,箭头为主要的传递路径。

图4.3.31 前横置四驱系统

驱动系统结构复杂,存在大量的模态,频率范围宽,是车身的主要激励源之一。如果驱动系统的模态设计不合理,出现共振现象,将会引起很严重的NVH问题,并且非常难以解决。因此,在设计驱动系统时,要与整车通盘考虑,保证相关模态分布合理。表4.3.6为驱动系统典型的弯曲模态、振动系统、关联现象、发生原理及常用的解决方法。

表4.3.6 驱动系统弯曲模态

在设计驱动系统时,首先要了解模态的分布,并结合激励特征、车身模态,对这些模态进行合理的布置,保证相关联模态之间的解耦。例如,缠绕(windup)模态是后减速器、后悬架绕着后车轴的旋转模态,它的激励源主要是发动机的转矩变动,并通过传动轴传递过来。当这阶模态被激励起来时,会通过后减速器悬置直接传递到车身,激起车身板件共振,并产生轰鸣噪声。

驱动轴的模态一般要求不低于200Hz,以避开发动机二阶激励。左、右驱动半轴长度不同,一般左驱动轴短,右驱动轴长。因此右驱动轴的刚度小、模态低,很难达到200Hz的目标要求。因此,在设计右驱动轴时,为了避免发动机激励,有的采取两段式结构,或者预留安装动力吸振器的空间,万一因驱动轴共振而产生了轰鸣噪声,就可以在驱动轴上增加一个动力吸振器,这样可以快速、便捷地解决问题,却又不用对结构做大的改动。

传动轴轴向长、刚度弱,因此存在多阶弯曲模态。通常将传动轴设计成两段式,也有的车型是三段式,中间用万向节连接,并通过轴承连接到车身上。另外,如果使用不等速万向节,那么由于传动轴的旋转速度不等会产生二阶激励。

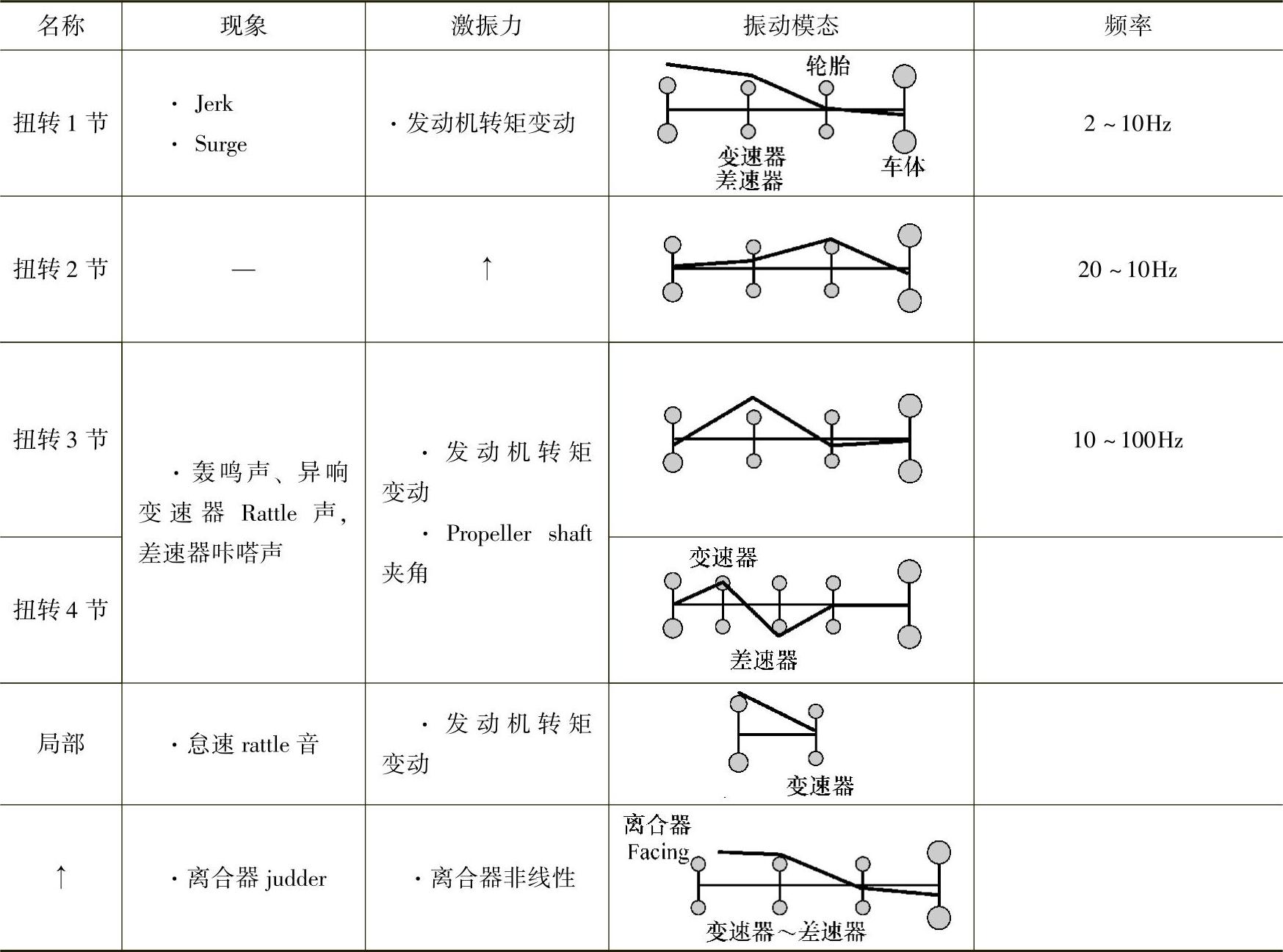

驱动系统中还存在很多的扭转模态,如表4.3.7所示。各阶模态的振动系统、振型、频率、关联的NVH现象都是不同的。例如扭转1节模态,其振动系统由车身、轮胎、变速器、差速器、飞轮及离合器构成,频率范围为2~10Hz,激励源为发动机转矩变动,相关的NVH现象为窜动(Jerk)、颤动(Surge)。

表4.3.7 驱动系统扭转模态

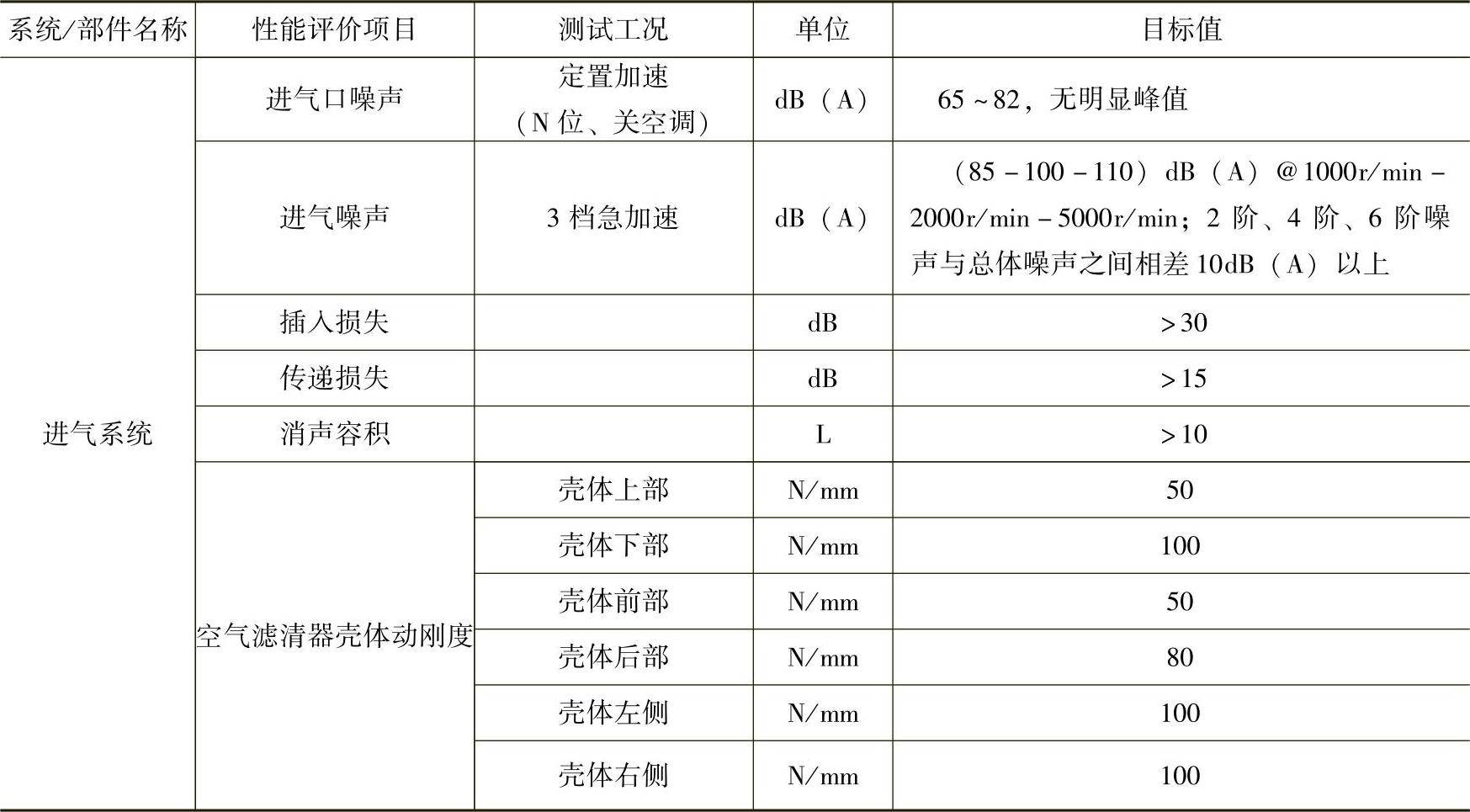

4.进气系统

进气噪声对车内噪声、车外通过噪声的影响都非常大。图4.3.32所示为进气噪声与车内噪声的测试对比结果。可以看出进气噪声与车内噪声有较高的一致性,说明进气噪声对车内噪声有很高的贡献。

图4.3.32 进气噪声与车内噪声

在整车性能开发过程中,需要设定进气系统的噪声指标。图4.3.33所示为某款汽车的进气系统噪声目标值设定案例。设定进气系统噪声目标值,除了考虑整体噪声(Overall)以外,还要考虑谐阶次噪声。谐阶次取决于发动机的气缸数,如四缸机的二阶、六缸机的三阶。通常谐阶次占总体噪声的主要成分。

除了谐阶次噪声以外,有时半阶次噪声的影响也很大。研究表明,进气歧管的长度影响进气噪声的阶次构成,如果进气歧管的各支管长度相等,则不会产生半阶次噪声。而当各支管的长度不等时,则很容易产生半阶次噪声。半阶次噪声的存在主要影响声品质。有些跑车、赛车为了使发动机声音听起来更具有强劲的动感,特意将进气歧管的支管设计成不等长,这样的发动机噪声听起来给人动力十足的感觉。

图4.3.33 进气噪声目标值设定

除了总体噪声以外,进气系统中还有一些参数需要设定目标,如表4.3.8所示。

表4.3.8 进气系统NVH目标设定示例

5.排气系统

排气系统是重要的振动噪声源,对车内噪声、车外噪声都具有很高的贡献。特别是尾管噪声,其影响最大。在排气系统设计和匹配过程中,需要重点关注尾管噪声、插入损失、传递损失以及排气背压等参数。这些参数当中,有些还是相互矛盾的,因此,在选择这些性能参数时要注意总体平衡。

排气系统噪声包括冲击噪声、空气动力噪声、辐射噪声和空气摩擦噪声。冲击噪声是指高速排气气流在管道内流动时,在一些流动突变的位置,如拐弯处、截面变化处等,由于气流冲击而产生的噪声。而空气动力噪声是指气流的压力急剧变化时产生的空气扰动噪声。辐射噪声是指消声器壳体等表面积较大的部位,由于振动而产生的放射噪声。

排气系统插入损失是指在排气系统中插入消声元件后,在排气口测试得到的声压级减小量。该指标主要是用来评估消声器的消声效果。

排气系统传递损失是指声音经过消声元件后声能的衰减,即入射声功率级与透射声功率级的差值。

表4.3.9为排气系统NVH目标设定案例。

表4.3.9 排气系统NVH目标设定示例

(续)

6.转向系统

转向盘是评价振动水平的首选位置。驾驶车辆过程中,驾驶人的手一直与转向盘接触,转向盘的振动会被敏感地察觉到,特别是一些低频振动,如怠速时的转向盘抖动,高速行驶时的摆振等。这些振动会令驾驶人感觉到不舒适,严重时会影响对转向盘的控制,容易引发事故。

转向系统结构复杂,从转向盘到转向柱、转向柱横梁(CCB)、车身、车轮,是转向系统的主要传递路径。如果发动机悬置匹配不好,那么怠速时发动机的激励没有经过充分衰减就通过悬置传递到车身,引起车身弯曲振动,带动转向盘振动,即怠速振动。另外,在车辆高速行驶过程中,如果轮胎的不平衡量过大,那么不平衡激励会通过悬架、转向器传递到转向盘,引起转向盘圆周方向的振动,即摆振(Shimmy),严重时驾驶人无法控制转向盘,容易引起事故。

避免转向盘振动主要包括两方面的措施。一是提高车身模态,使之避开发动机的怠速激励,如要求车身弯曲模态不低于30Hz。另一个是尽量提高转向盘的一阶模态,通常要求不低于35Hz,有的中高级车要求不低于38Hz。

为了保证转向系统在整车状态下的模态达到38Hz,需要将目标分解,如表4.3.10所示。要求每一项都要达到目标值。

表4.3.10 转向系统目标分解

转向系统最终通过CCB安装在车身上,因此,对车身上的安装点的刚度也有要求。一般要求这些安装点的动刚度不低于2000N/mm,包括A柱、前围板和地板中央通道等处。

7.悬架系统

悬架系统是路面激励向车身的传递通道,要求能够有效地对路面激励加以衰减。悬架系统本身具有多个模态,这些模态与相关激励或者模态不能产生耦合,如典型的粗糙路面激励、轮胎的空腔模态、动力总成上下跳动模态等。

图4.3.34所示为测试得到的轮心激励。通过图中的曲线可以看出,某些特定频率时的激励峰值对应特定的模态,其中轮胎模态的影响最大。因此,在悬架系统设计过程中,或者路面噪声改进过程中,一定要注意这些模态的规划。

图4.3.34 轮胎模态对悬架系统传递力的影响

悬架系统中构成零部件的模态的影响也很大,如图4.3.35所示,摆臂及副车架的模态对振动的传递也起到了放大的作用。对于这些风险点要严加控制。

图4.3.35 悬架系统模态的影响

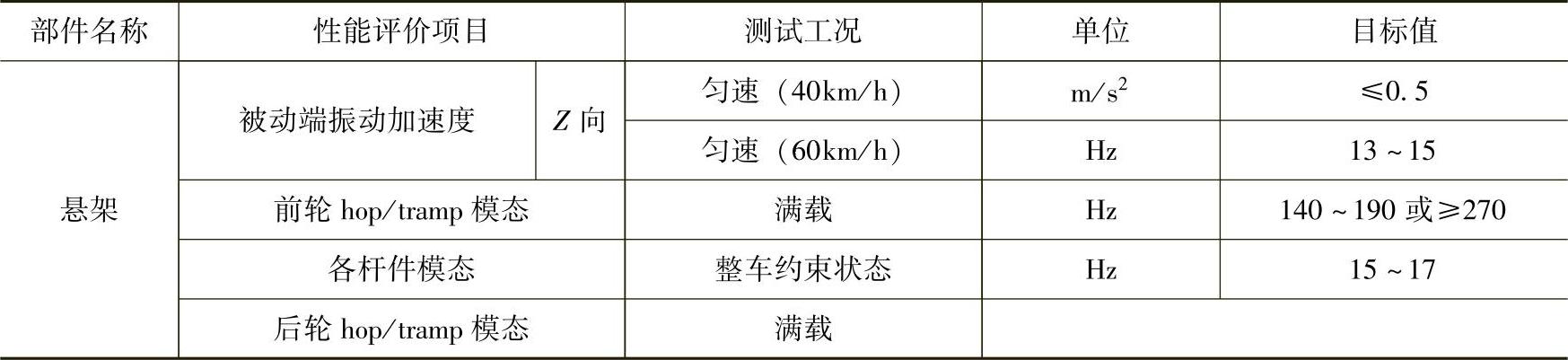

如表4.3.11所示,为悬架系统NVH目标值设定案例。当然,除了这些悬架系统的零部件以外,还有其他的相关参数,如副车架模态,悬架安装点动刚度等目标需要同时关注。

表4.3.11 悬架系统目标值设定示例

8.悬置系统

动力总成通过悬置安装在车身或车架上,因此,悬置是动力总成激励向车身的传递路径。悬置系统性能决定了动力总成激励的衰减程度,也直接影响车身振动和车内噪声。

悬置的主要目的是减小动力总成装置传递到车体的振动。动力装置和悬置组成了一个隔振系统。同时相对于整个车体来说,动力装置和悬置又相当于一个动态吸振系统,缓解路面冲击对车体的影响。悬置要承受动力装置的重量,在受到冲击作用的时候,位移不能太大,这样就要求悬置的刚度硬些,但是冲击能量是要靠阻尼吸收,所以悬置的阻尼要大。隔振的时候,频率相对高些,这时刚度低和阻尼小才会达到理想的隔振效果。一个理想的悬置应该是在低频时刚度高而阻尼大,而在高频时刚度低而阻尼小。

表4.3.12为某车型悬置系统NVH目标设定案例。在具体设计过程中,还要结合其他参数同时进行分析。如动力总成要安装在车身上,车身上的安装点就要求具有较高的动刚度,一般可选择在模态节点处,有时还需要进行局部加强。另外,前、后悬置有时是搭载在前副车架上,副车架的模态也有一定要求,如要求避开发动机的主要阶次激励,避免在加速过程中,发动机的激励通过悬置引起副车架共振,这样的共振会在车身形成强烈的轰鸣噪声。

表4.3.12 动力总成悬置系统NVH目标设定示例

(续)

9.车架

车架是动力总成的载体,同时也是动力总成激励、路面激励的主要传递路径。因此,在设计车架时,要注意激励的衰减,涉及搭载点的选择、车架自身模态和刚度。同时,还要考虑车架的疲劳强度、轻量化性能要求。

(1)独立式车架

非承载式车身的车架是独立的,通过悬置与车身连接。车架与车身的连接点尽可能选择在模态节点上,这样可以保证对激励有较好的衰减效果。车架和车身之间的衬套刚度一般远小于车身或者车架的刚度,因此,车架存在刚体模态,且频率值较低。而弹性模态一般较高。图4.3.36所示为车架模态分布与隔振率的关系调查结果。通常车架模态要求为:

1)刚体模态分布在发动机转速1200~1500r/min对应的主阶次激励范围内。

2)第一阶弹性模态大于发动机4000r/min对应的主阶次激励。

3)如果第二条不能满足,那么要尽量提高衬套的隔振率。

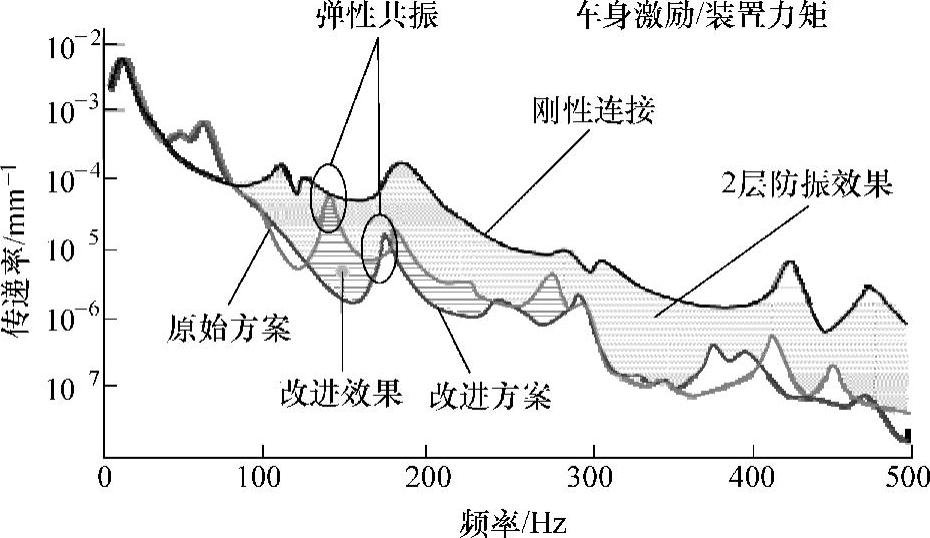

图4.3.37所示为一个车架的设计案例。原始方案中存在的两个峰值,判断是由弹性模态共振引起的,通过采取优化方案后,该峰值得到了很好的抑制。

图4.3.36 独立式车架隔振要求

图4.3.37 独立式车架的隔振效果

(2)非独立式车架

承载式车身的车架一般是与车身集成在一起,称为纵梁。承载式车身上一般还有前、后副车架,它们承担了一部分车架的功能。如动力总成前、后悬置通常置于前副车架上,后悬架通常置于后副车架上。

副车架最主要的性能要求是模态。一般要求副车架的模态避开发动机常用激励频率范围。例如,对于一台搭载了四缸发动机的汽车来说,要求副车架模态不低于140Hz,它对应四缸发动机的转速为4200r/min,通常发动机不会工作在这个转速以上。同时,副车架的模态也不能太高,否则会与动力总成的弹性模态接近,同样会出现共振问题。因此,要求副车架的模态不高于190Hz。即前副车架的模态要求位于140~190Hz的范围内。

动力总成后悬置一般置于前副车架上,因此,该点还是重要的振动和噪声传递途径,要求具有良好的振动传递函数和噪声传递函数。如图4.3.38所示为动力总成后悬置到驾驶人耳边的噪声传递函数,在110~150Hz范围内,噪声传递函数大幅超过目标值。经过分析,得知是由副车架的模态引起的,而且在这个频率范围内,副车架具有多个弹性模态。

图4.3.38 后悬置安装点NTF

10.声学包装

处理高频噪声的主要方法就是声学包装。前面叙述了汽车上的一些主要辐射噪声源,针对这些不同的声源,需要采取有针对性的降噪声措施。如动力总成噪声主要通过阻隔的方法,避免发动机噪声通过前围板、地板等处传递到车厢内。进气噪声则主要是靠吸声的方法,尽量降低进气系统本身发出的噪声。

在设计阶段,需要对每个影响整车声学包装性能的部位设定目标,如表4.3.13所示。

表4.3.13 声学包装性能参数指标

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。