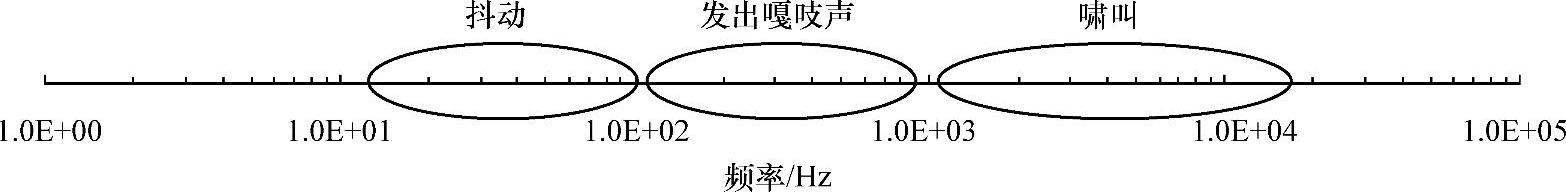

制动系统振动噪声问题根据频率范围,可以分为以下三类,如图3.4.26所示。

图3.4.26 制动系统振动噪声问题分类

1.制动抖动(Judder)

通常制动抖动发生的频率在100Hz以下,表现为车身前后抖动和制动踏板蹿动,严格地讲它属于振动范畴。

2.嘎吱声(Groan)

它是由制动系统运动副之间的黏滑摩擦运动产生的中高频噪声,一般在100~1000Hz范围内,也称为低频啸叫。

3.啸叫声(Squeal)

它是由制动系统运动副之间的自激振动而产生的高频噪声,一般在1000Hz以上,并在制动系统零部件的模态影响下被放大,也称为高频啸叫。

制动噪声发生的原因,是摩擦表面的物理、化学变化,依赖于声学特性,反映了相互接触的两个表面的动态接触状况,也就是说,与摩擦表面的动态稳定性相关。所产生的激励的大小,与摩擦温度、摩擦材料特性这两个参数相关。在这些激励的作用下,受制动鼓、制动蹄以及制动盘等构成部件的固有振动模态、频率、结构衰减等特性的影响,产生共振时振幅被放大,形成呈高频特性的放射噪声。(https://www.xing528.com)

制动系统的构成部件固有模态高,因此,制动噪声表现为100Hz~10kHz高频特性。为了了解其发生原理,可以通过试验的方法,对频率较低的噪声成分,对制动系统的组成部件进行模态测试及振动特性分析加以验证。另外,频率较高的构成成分,主要是接触表面因没有完全接触而产生的自激励摩擦造成的。即使查明了产生原因,在实际中要想解决这些问题是很困难的。例如,为了解决因干摩擦而产生的制动噪声,一般都是从制动机构和摩擦材料这两方面入手。

换用新的摩擦片以后,在时间上具有一定的稳定性且包含多个频率成分的制动噪声发生时,多是由于制动机构的共振现象造成的,另外,长时间使用后,摩擦片的频率不稳定声学特性成为噪声的主要原因。

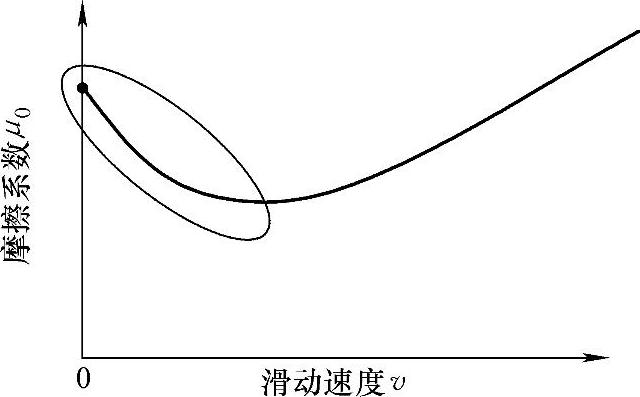

激励的主要原因有两方面:热变形和摩擦特性。热变形是指摩擦材料和振动部件的热变形、冷却性能等。摩擦材料特性是指μ-v特性、压缩变形、硬度衰减率等,如图3.4.28所示。

图3.4.27 制动噪声

图3.4.28 材料的摩擦特性

摩擦片的μ-v特性对制动性能和制动噪声有着相反的影响,需要对其进行详细分析,以确定最佳平衡方案。另外,确保摩擦片的滑动面表面精度,或者通过外端面处理以防止端面接触等,保证摩擦面的使用耐久性,这些项目在设计阶段都是需要详细论证的。

解决制动噪声要有针对性的措施,根据噪声产生的机理而采取有效的措施。如前所述,制动噪声与制动系统的结构、摩擦材料、使用环境等因素相关。因此,解决制动噪声要因地制宜,首先查明噪声产生的原因,然后才能制定解决方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。