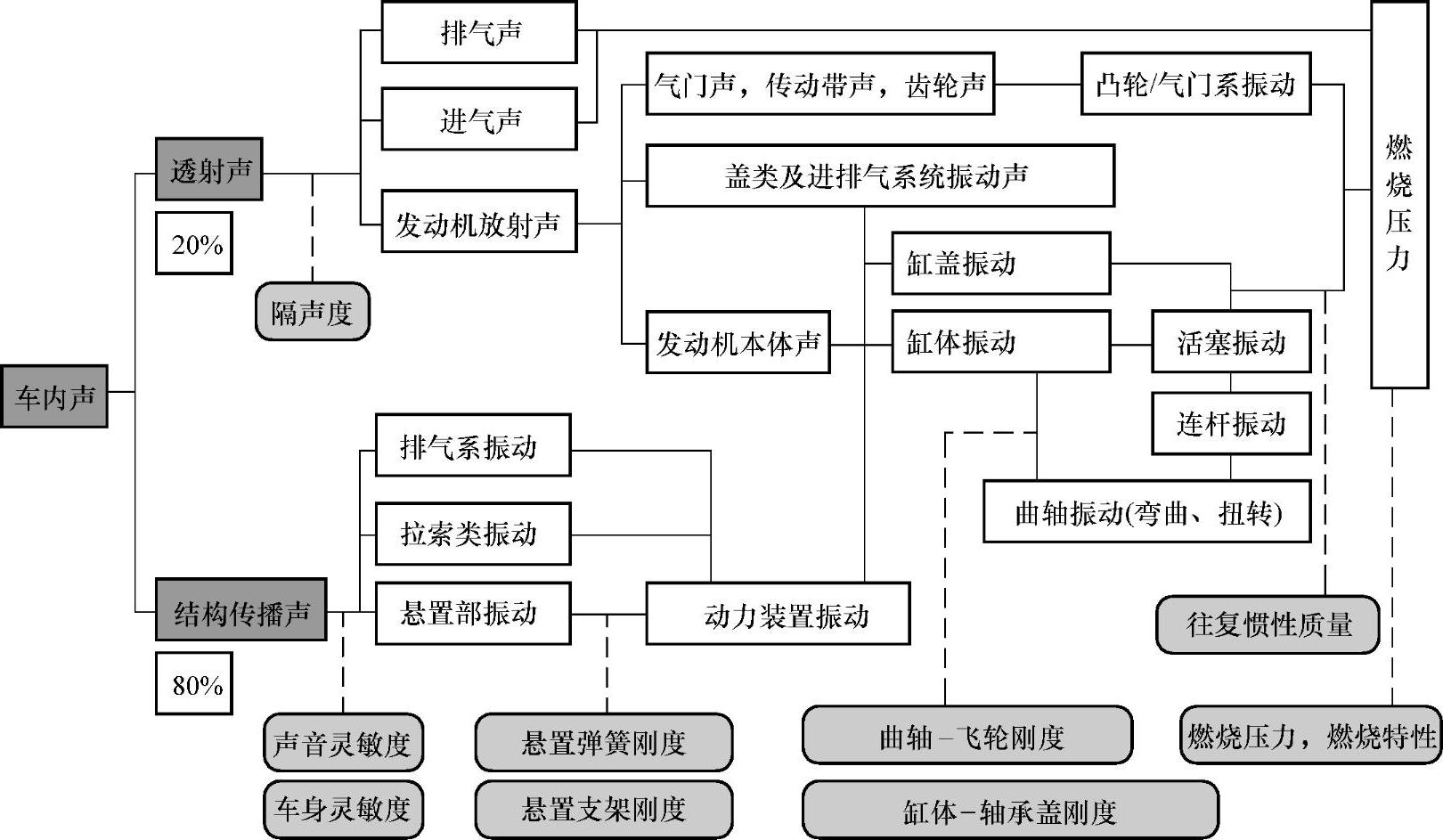

发动机是汽车的动力源,在输出动力的同时,其自身还会产生振动和噪声。发动机结构复杂,由成百上千的零部件构成,其中很多零部件处于运动状态。运动中的零部件相互之间存在摩擦、冲击,由此而发出了各种各样的噪声,因此,发动机噪声构成成分复杂。如图3.4.1所示为发动机噪声成分构成,可以看出,燃烧噪声在低频时占主导地位,而机械噪声则在高频时占据主导地位。

图3.4.1 发动机噪声构成成分

发动机噪声是车内噪声的主要来源,以两种主要方式对车内噪声产生影响。其一是以结构传播的形式,振动通过悬置、吊挂等路径向车身传递,引起车身板件共振及车内声腔共鸣,最终形成噪声。其二是以空气传播的形式,通过车身的板件、孔洞、缝隙直接传递到车内。如图3.4.2所示为发动机噪声向车内传播过程。

图3.4.2 发动机噪声向车内的传播过程

1.燃烧噪声

燃烧噪声是指气缸内气体燃烧形成压力波动,并通过缸盖和活塞—连杆—曲轴—缸体的途径向外辐射的噪声。由于是气缸周期性变化的压力作用而产生的,因此与发动机的燃烧方式和燃烧速度有关。燃烧噪声产生原理复杂,涉及气体动力学、燃烧化学等学科。

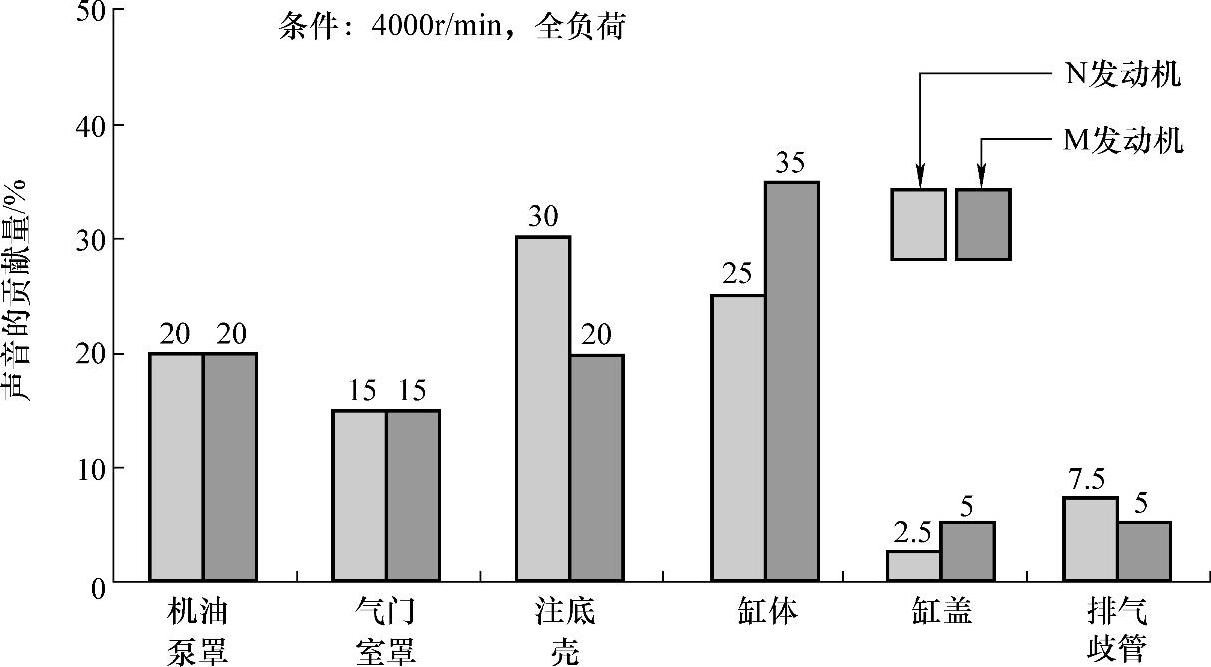

燃烧噪声的激励源来自于气缸内的高压气体波动,并最终通过发动机的零部件以辐射噪声的形式放射出去。特别是一些罩壳类零部件,如气门室罩、机油泵罩、油底壳、缸体裙部等表面积较大的零部件,是产生放射噪声的主要位置。如图3.4.3所示为发动机各部位对总体噪声的贡献量,示例中对两款发动机进行了对比,结果是一致的。缸体、油底壳、机油泵罩、气门室罩等部位的贡献较大。

图3.4.3 发动机各部位的贡献量

降低燃烧噪声的根本措施是降低压力增长率。而压力增长率取决于着火延迟期和在着火延迟期内形成的可燃混合气的数量和质量,因此可通过选用十六烷值高的燃料、合理组织喷油过程及选用良好的燃烧室来实现。

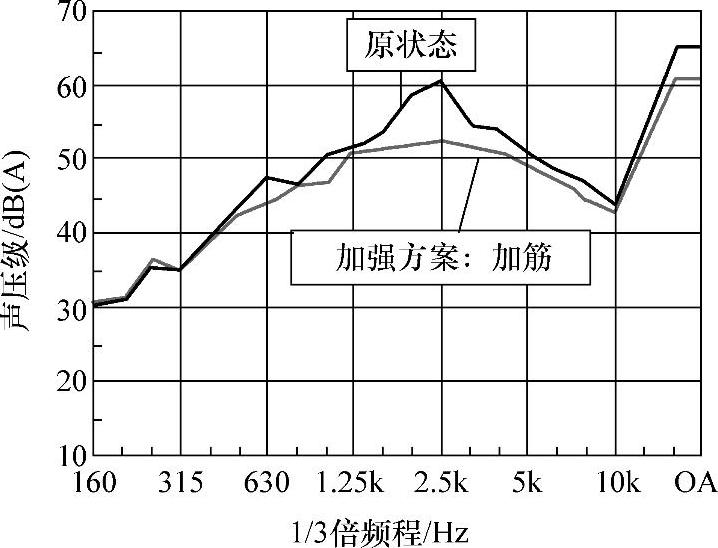

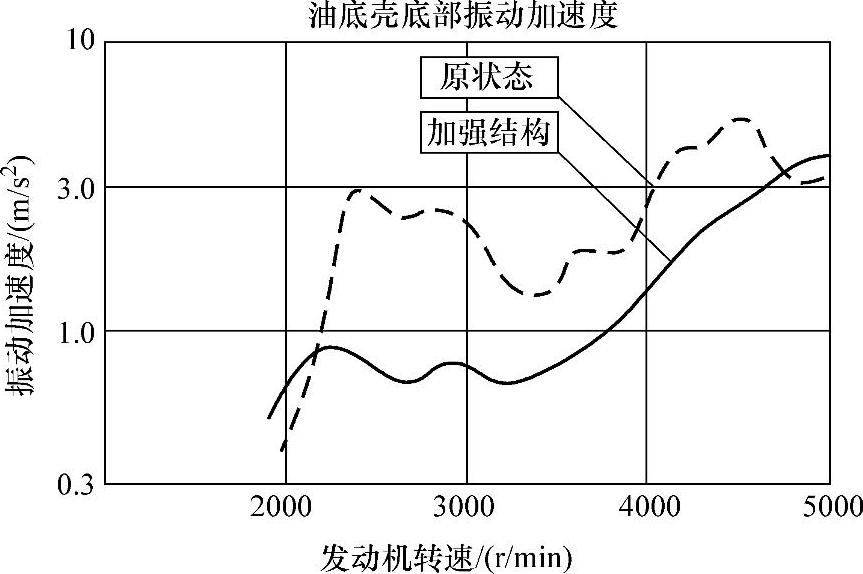

由于燃烧噪声最终要通过结构振动来产生辐射噪声,因此结构优化也是降低燃烧噪声的方法之一。图3.4.4是发动机怠速工况时测试得到的正上方1m位置处的噪声。通过对气门室罩进行结构加强,使得峰值噪声明显降低。图3.4.5为在发动机正下方1m处测试到的噪声,通过对油底壳进行结构加强后,油底壳体振动水平明显改善。

图3.4.4 气门室罩加强效果

图3.4.5 油底壳加强效果

2.机械噪声

机械噪声是指活塞对缸套的敲击、正时齿轮、配气机构、喷油系统等运动件之间机械撞击所产生的振动激发的噪声。它是由发动机工作时各运动件之间及运动件与固定件之间作用的周期性变化的力所引起的,它与激发力的大小和发动机结构动态特性等因素有关。

(1)活塞敲缸噪声

活塞在气缸内高速往复直线运动,由于活塞和气缸壁之间存在间隙,使得活塞受力运动时,不可能完全沿直线运动,不可避免地对气缸产生接触、撞击。如图3.4.6所示为活塞在气缸内的运动情况。活塞对气缸壁的撞击有两种形式,一种是图a所示的平行撞击,活塞保持与气缸中心线平行的方向,整体与缸壁接触。另外一种是图b所示的单点撞击,这是由于活塞在运动过程中,由于活塞销有偏移,使得活塞向一侧倾斜而造成的。

图3.4.6 活塞敲缸运动

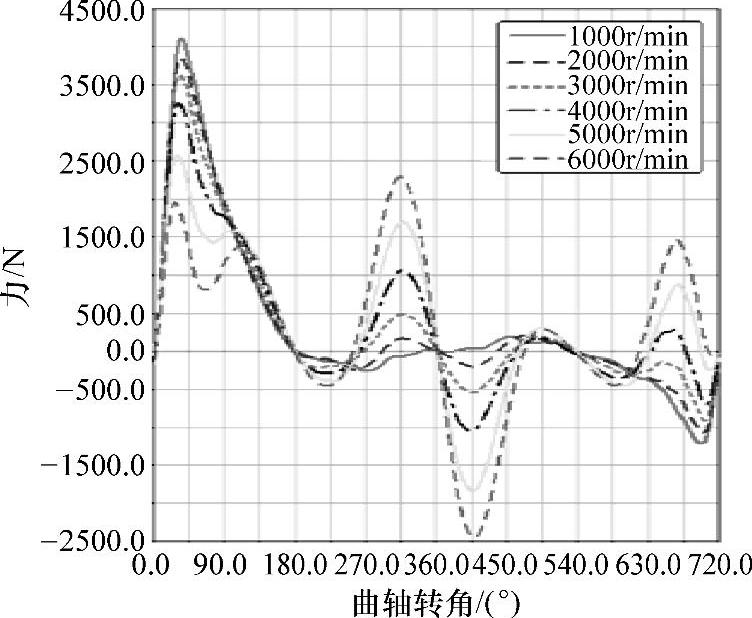

活塞敲击气缸产生的力具有周期性,敲击力的大小和方向随着曲轴转角而变化,如图3.4.7所示。敲击力的大小与活塞运动速度、活塞与气缸之间的间隙、油膜厚度等因素有关。一些CAE软件可以对敲缸力进行模拟分析,并对相关参数的影响进行调查。

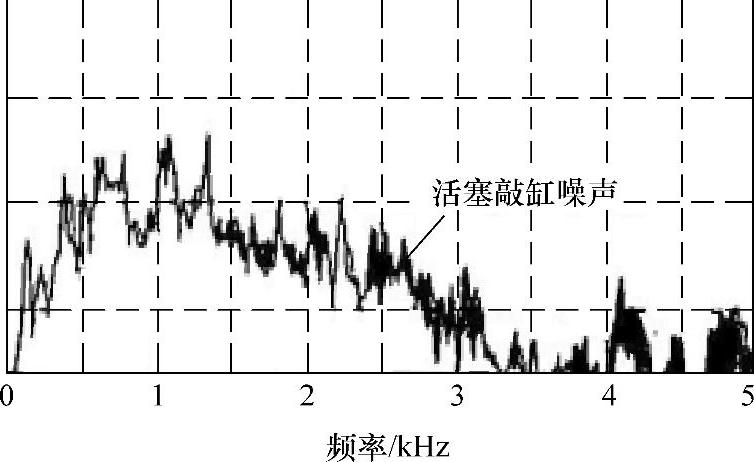

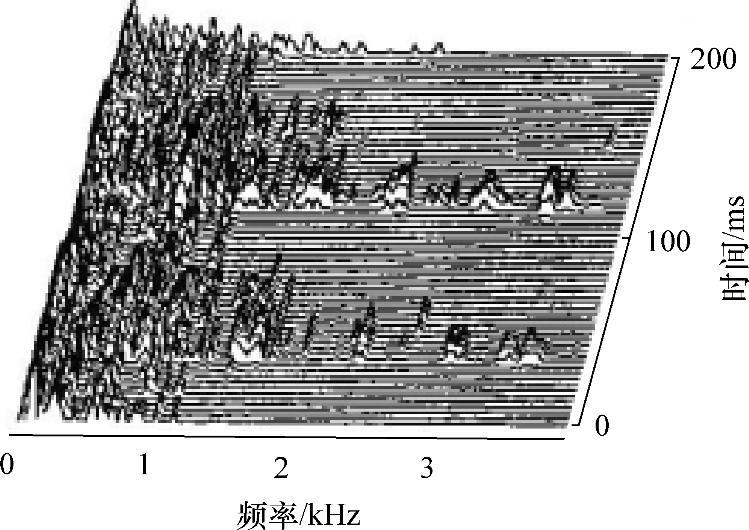

活塞敲缸噪声与敲缸力紧密相关。如图3.4.8所示为活塞敲缸噪声测试结果。降低活塞敲缸噪声的措施,根据影响其因素,常采用以下几点措施:

图3.4.7 活塞敲缸力(https://www.xing528.com)

图3.4.8 活塞敲缸噪声CAE

①减小活塞与缸壁的间隙。减小间隙可以减小甚至消除活塞横向运动的位移量,减轻或避免活塞对缸壁的冲击碰撞,达到降噪目的。

②活塞销孔中心偏移。将活塞销孔的位置向左偏离活塞中心线。在压缩行程终了时,活塞靠在气缸的右侧壁,由于中心左偏量的存在,在压力的作用下,活塞绕活塞销旋转,使裙部下端先靠到右侧缸壁上,进而再以左下端点为支点,绕其旋转并逐渐全部靠向左侧。这样,活塞向左的横向运动方式由原来的整体冲击变为平滑过渡,从而起到显著的降噪作用。

③增加活塞表面的振动阻尼。在活塞裙部表面覆盖一层可塑性材料,增加振动阻尼,从而缓冲和吸收活塞敲击的能量,降低活塞敲缸噪声。

(2)气门落座噪声

发动机工作过程中,气门反复开、关运动,对气门座产生剧烈的冲击力,有时候会产生强烈的噪声,称为气门落座噪声,听起来像是“嗒嗒嗒”的连续声音。

如图3.4.9所示为气门运动与落座噪声之间的关系。很显然,落座噪声发生在气门关闭的瞬间。如图3.4.10所示为气门落座噪声的频谱图。

图3.4.9 气门运动与落座噪声

气门落座噪声的大小和频率特性与冲击力相关。而气门落座冲击力则与气门与气门座的配合间隙、落座速度、凸轮型线等因素相关。因此,优化凸轮型线、气门升程等参数,可以有效降低气门冲击力,进而降低气门落座噪声。

图3.4.10 气门落座噪声

(3)喷油嘴噪声

喷油嘴噪声的发生原理:随着喷油嘴的开、关,分配管内燃料产生脉动压力。脉动压力向燃油管传播,对燃油管线施加激励,振动向车身传递,产生“kokoko”的噪声,频率约为1500~2000Hz。如图3.4.11所示为喷油嘴噪声发生原理。

图3.4.11 喷油嘴噪声发生原理

喷油系统是发动机的噪声源之一。其主要成分在几千赫兹以上的高频区域内,在发动机的某些部位,人耳对它们往往清晰可辨,它也是发动机噪声不可忽略的噪声源。

喷油嘴噪声是由喷油泵和高压油管系统的振动引起的,主要是由周期性变化的柱塞上部的燃油压力、高压油管内的燃油压力以及发动机往复运动惯性力激发泵体自身振动而引起的,其大小与发动机转速、泵内燃油压力、供油量及泵的结构有关。试验表明:当凸轮轴转速增加一倍时,喷油泵噪声约增加8~15dB;燃油压力由0增至150MPa时,噪声仅增加3~4dB,说明供油量对喷油泵噪声影响较小。提高喷油泵的刚性,采用单体泵及选用损耗系数较大的材料作为泵体,可减小因泵体振动产生的噪声。

喷油嘴噪声可分为流体噪声和机械噪声。

流体噪声包括:①液压泵压力脉动激发的噪声,这种压力脉动将激励泵体产生振动和噪声,同时还将使燃油产生很大的加速度,从而冲击管壁而激发噪声;②空穴现象激发的噪声,当油路中高压力急速脉动的情况下,油中含有空气会不断地形成气泡又破灭,形成所谓的空穴噪声;③喷油系统管道的共振噪声,当油管中供油压力脉动的频率接近或等于管道系统的固有频率时,引起共振,激发噪声。

机械噪声包括:喷油泵凸轮和滚轮体之间的周期性冲击和摩擦,特别是当恢复弹簧的固有频率和这种周期性的冲击接近时,会产生共振,使噪声加剧。

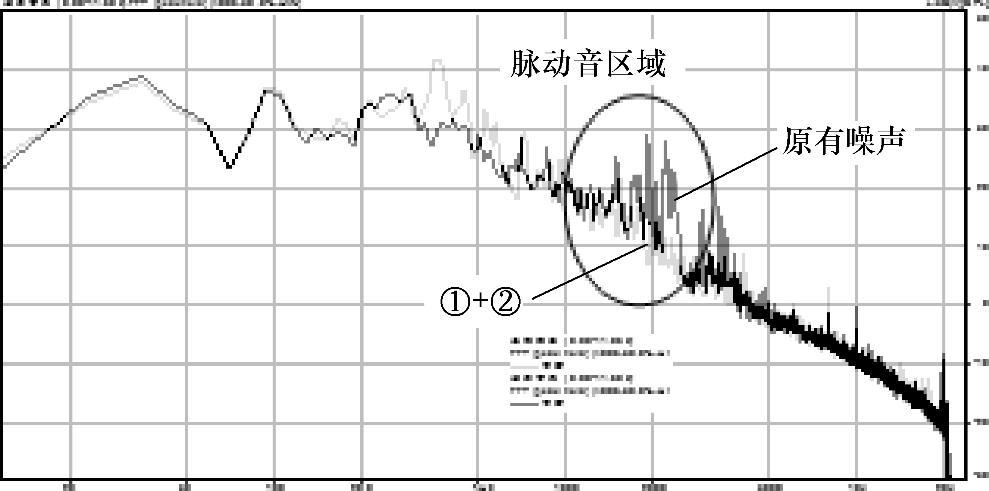

如图3.4.12所示为怠速工况时喷油嘴噪声的改进案例。通过改善传递路径,使喷油嘴噪声有了明显的改善。

图3.4.12 喷油嘴噪声改进

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。