汽车行驶过程中,有大量的零部件处于旋转状态,如车轮、传动轴、驱动轴、曲轴等。这些旋转的零部件,由于质量、刚度等的分布不均,会产生旋转不平衡激励。这种激励是汽车受到的激励之一。

1.转向盘摆振

汽车在平坦路面上高速行驶时,有时会发生转向盘在圆周方向上的摆动,称为转向盘摆振(Shimmy)。严重时转向盘难以控制,有发生事故的风险。

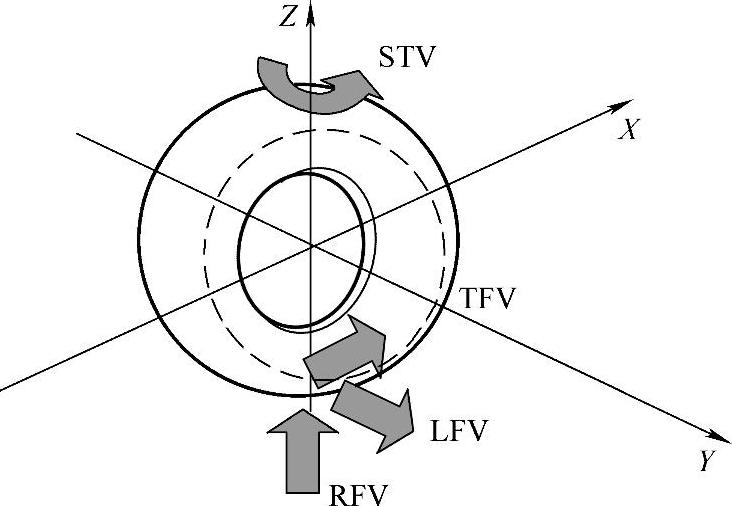

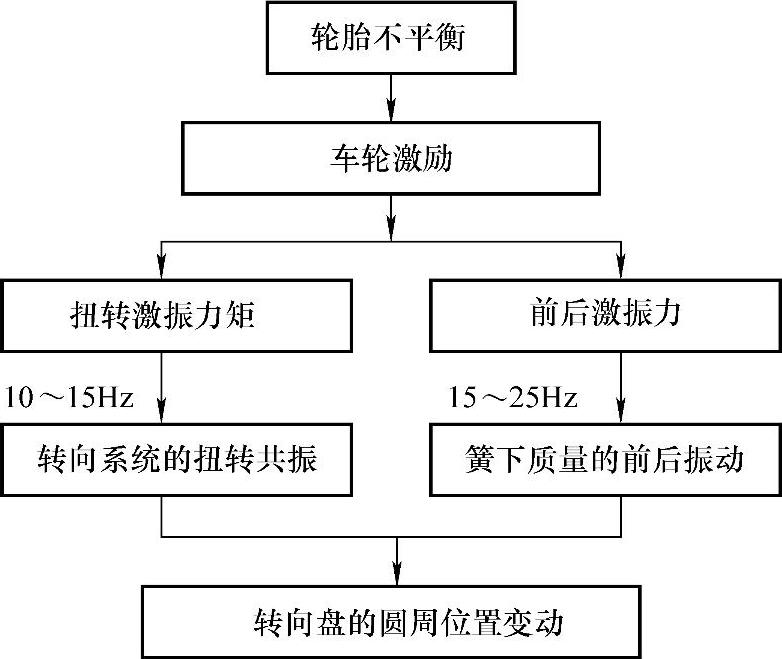

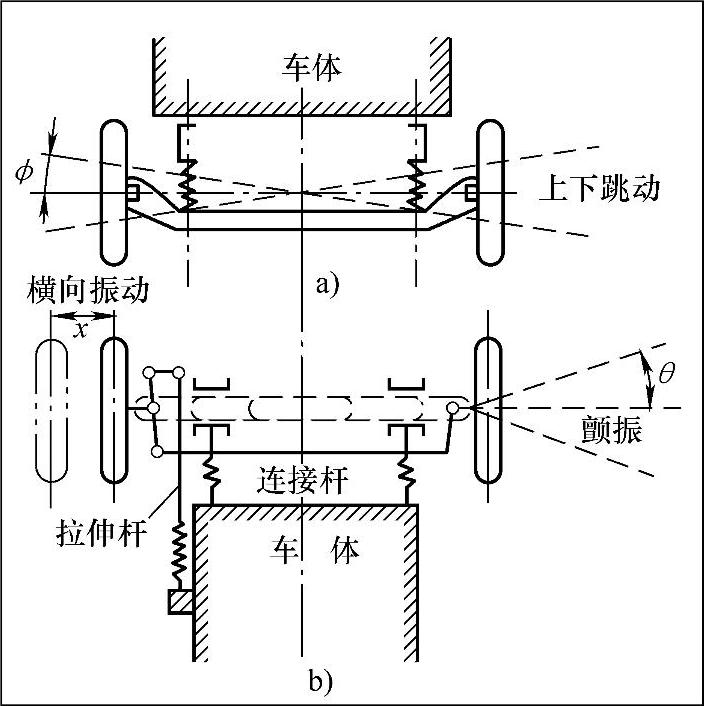

轮胎的不平衡力和力矩是转向盘摆振的激励源,如图3.1.22和图3.1.23所示。由于轮胎尺寸、重量、刚度等的不均所引起的不平衡力矩,会通过轮胎、悬架传递到转向系统,引起车轮的横向振动、颤振(Flutter)和上下跳动(Tramp),而转向盘摆振是这三种振动模式综合作用的结果,如图3.1.24所示。

图3.1.22 轮胎不平衡激励

图3.1.23 摆振的产生原理

(1)轮胎不平衡力矩引起的摆振

①重量不均:由于轮胎的重心与旋转中心不重合,则轮胎在旋转时产生的激励力。

②几何尺寸不均:半径方向和横向的摇摆。

RR(radial run out)—半径方向的摇摆大。

LR(lateral run out)—横向摇摆大。

③轮胎永久变形:对于长期放置不动的车辆,轮胎接触地面处产生永久变形,车辆在运行时会产生动态的不平衡。

④刚度不均:由于轮胎的内部刚度不均匀而产生的动态不平衡力,根据发生的方向可以分为以下几种:

RFV(radial force variation)—半径方向激励变动。

图3.1.24 车轮及悬架的振动

LFV(lateral force variation)—横向激励变动。

TFV(tractive force variation)—前后方向激励变动。

STV(steer torque variation)—转向盘力矩变动。

前悬架在构造上与轮胎的旋转方向和前后方向运动很容易耦合在一起。因此,轮胎的旋转不平衡激励作用于悬架的前后方向,就会引起转向系统的振动和悬架前后方向的振动。如果二者模态接近更会造成共振。

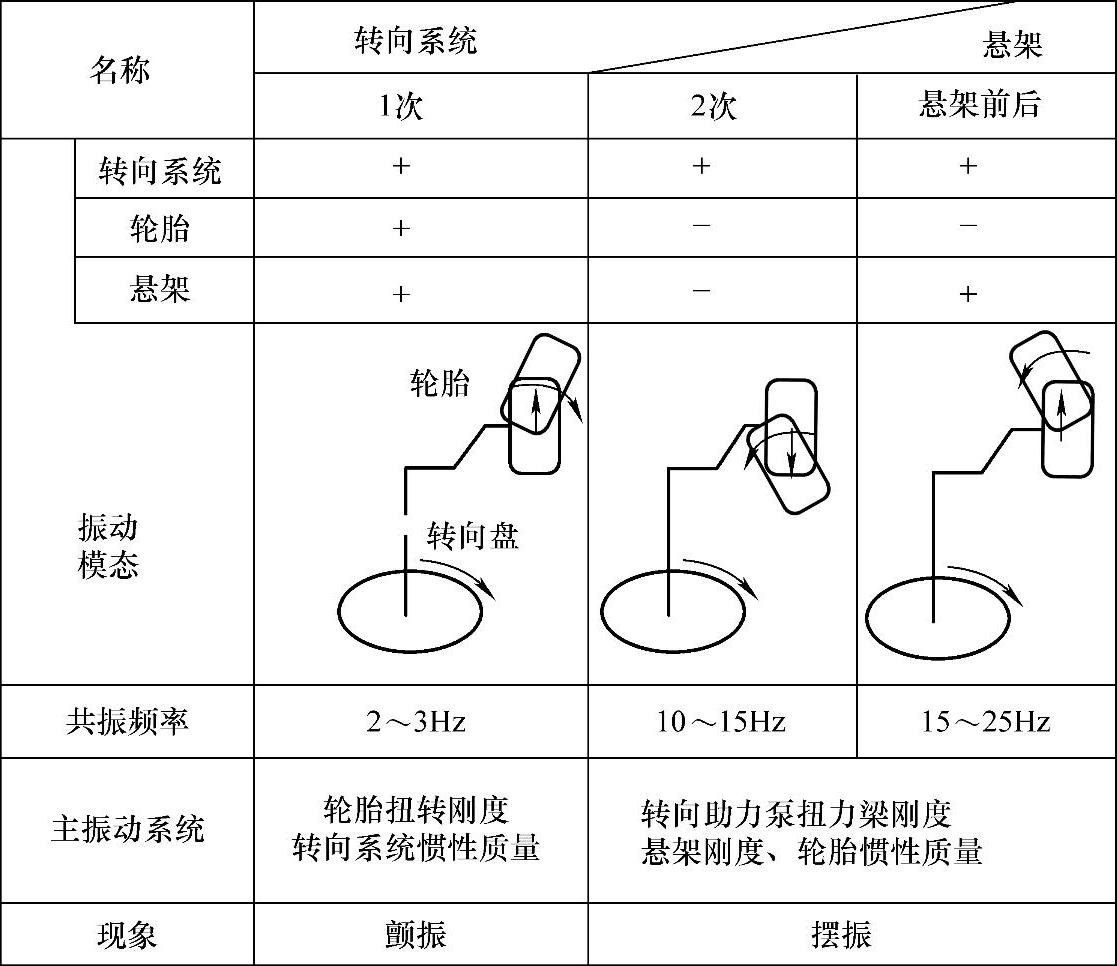

转向盘摆振的激励源是轮胎不平衡力及力矩,但是传递路径却不尽相同。不同的传递路径所表现出来的特征是不同的。如图3.1.25所示,如果振动系统由轮胎的扭转刚度及转向系统的惯性质量构成,那么所表现出来的振动频率为2~3Hz,称为颤振(Flutter)。如果振动系统由转向助力泵的扭力梁刚度、悬架刚度及轮胎的惯性质量构成,那么所表现出来的振动频率约为10~25Hz,即所谓的摆振(Shimmy)。摆振还可以分为两种,一种是由转向系统的2次振动主导,则其振动频率约为10~15Hz。如果是由转向系统2次振动、悬架的前后振动主导,则其振动频率约为15~25Hz。基于这一点,当发生转向盘摆振时,可以通过峰值频率来判断振动系统的构成,从而可以更加准确地制定改进措施。

图3.1.25 悬架及转向系统振动模式

(2)自激振动引起的转向盘摆振

在平坦路面上,轮胎和路面之间经常存在滑动,引起附加的摩擦阻力。这种摩擦现象并非一成不变,在出现附加摩擦力时,也同时出现了自激振动源,使轮胎相对于车轮中心,或相对于车轴中心,存在一个不断变化的力矩。这也是引起车轮颤振的主要原因。(https://www.xing528.com)

2.制动抖动

(1)制动抖动产生的原因

车辆制动时,发生车身抖动,这种现象称为制动抖动(BrakeJudder)。

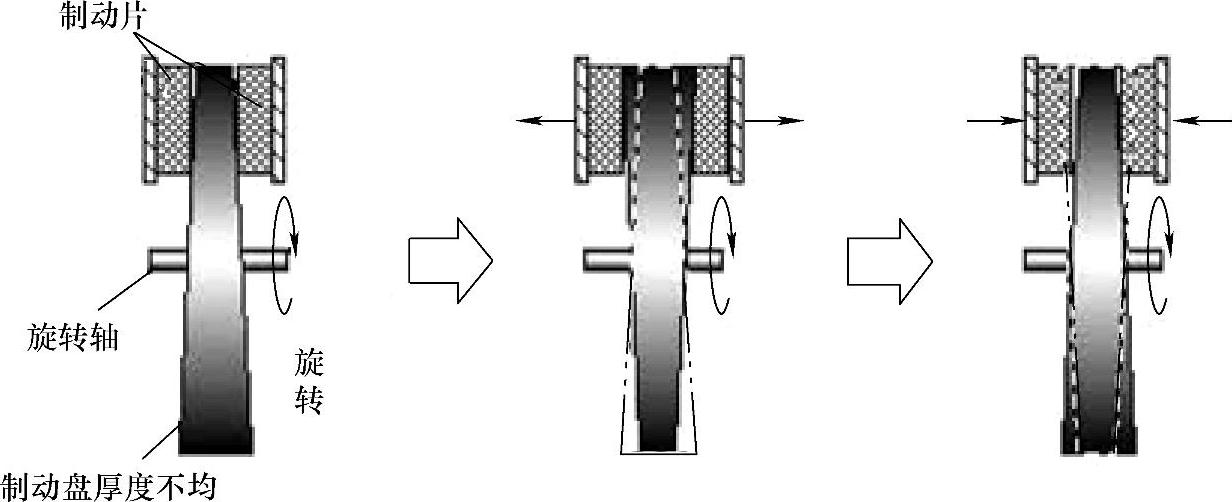

一般来说,当车速比较高且猛烈制动时容易发生制动抖动,它以与车轮的旋转相同的周期发生。主要的原因是制动盘的厚度不均。制动盘与制动片之间的间隙时大时小,产生较大的冲击力,这个力经过制动系统传递到车身,或者通过制动管传递到制动踏板,如图3.1.26所示。对于制动鼓结构,制动鼓的表面不平,安装不到位,或者安装力矩过大等,都会使制动鼓变形。而对于制动盘结构,通常会因为制动盘表面生锈、偏磨,局部高温造成的热膨胀不均等,使制动盘厚度不均,车辆制动时因不当的摩擦而造成过大的力矩变动,进而引起车身的抖动。

图3.1.26 制动抖动发生原理示意图

(2)制动盘产生厚度不均的原因

在雨天行驶或者清洗车辆时,制动系统都会接触到水,特别是接触到海水,或者在寒冷地带为了除雪而使用的融雪剂等,都会使制动盘生锈。制动盘表面生锈会使摩擦时产生过大的力,同时对摩擦表面造成极大的损伤,进一步加剧摩擦力矩的产生。

车辆制动时,因摩擦作用而产生热,使制动盘温度升高。制动盘在温度升高时会膨胀,由于热量传递的不均而使制动盘各个部位的膨胀量不同,进而造成制动盘的厚度出现不均。当然,制动盘在最初设计和制造时通常会考虑到这些问题,因此对于正常的使用很少会出现因热膨胀而造成的厚度不均。但是对于一些紧急情况下的过激操作,或者因驾驶人的不良驾驶习惯,就会出现因制动盘膨胀不均而造成的制动抖动现象,如果长久或者反复不正当操作,会给制动盘带来永久的不可恢复的损伤。

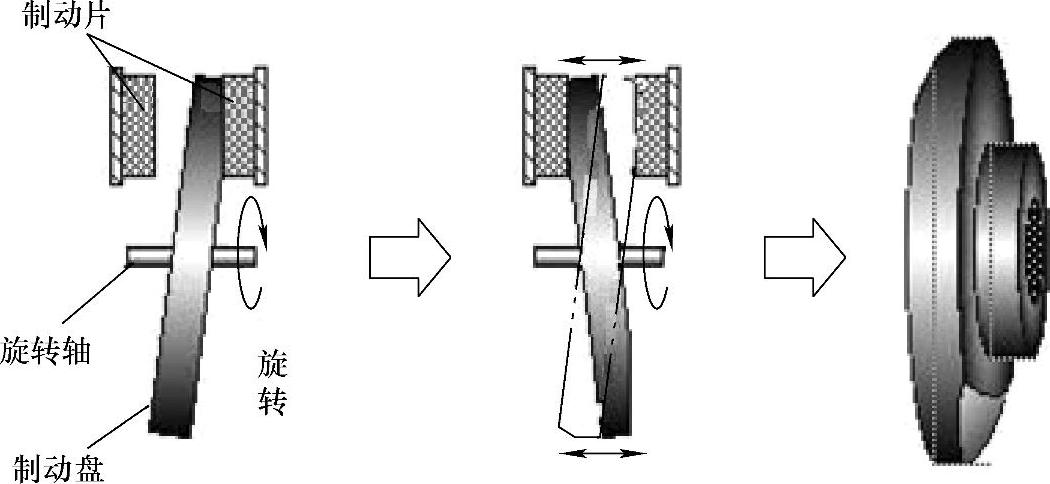

不管制造和安装的精度有多么高,制动片和制动盘都会有数十微米的倾斜。即使没有制动动作时,制动片与制动盘之间也会有轻微的接触。这样,就会对制动盘的局部产生摩擦损耗。即使是轻微的接触,经过数千万次以后,积累下来也会造成明显的磨损,如图3.1.27所示。

图3.1.27 制动片的不正当接触

3.抖动(Shake)

由于轮胎的旋转不平衡所引起的悬架前后振动、车体的弯曲振动、转向系统振动、座椅振动等现象,称为抖动。抖动发生于车辆在较平坦的路面上高速行驶时的特定车速,频率较低。

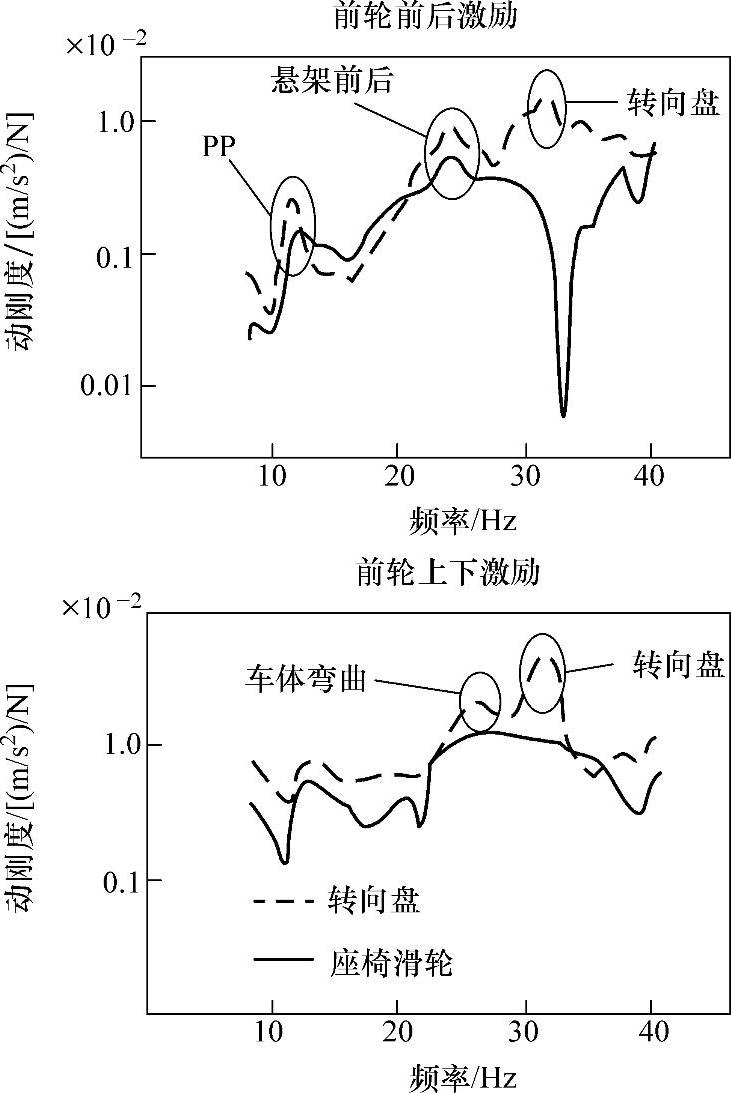

轮胎的旋转不平衡激励,经过悬架传递到车身引起车身的振动。图3.1.28所示为车辆台架试验,分别对前车轮的前后方向和上下方向施加激励,对车身、悬架等的振动加以测试。通过测试结果可知,动力总成、悬架、车体、转向盘的振动通过座椅、转向盘的振动特性体现出来。

轮胎旋转不平衡激励引起的车身抖动问题,一般采取以下几方面措施来加以改进。

①减小轮胎不平衡量。

②降低动力总成、悬架前后、车体弯曲、转向系统的振动级别。

③模态分离,如悬架前后与车体弯曲、车体弯曲与转向系统弯曲等。

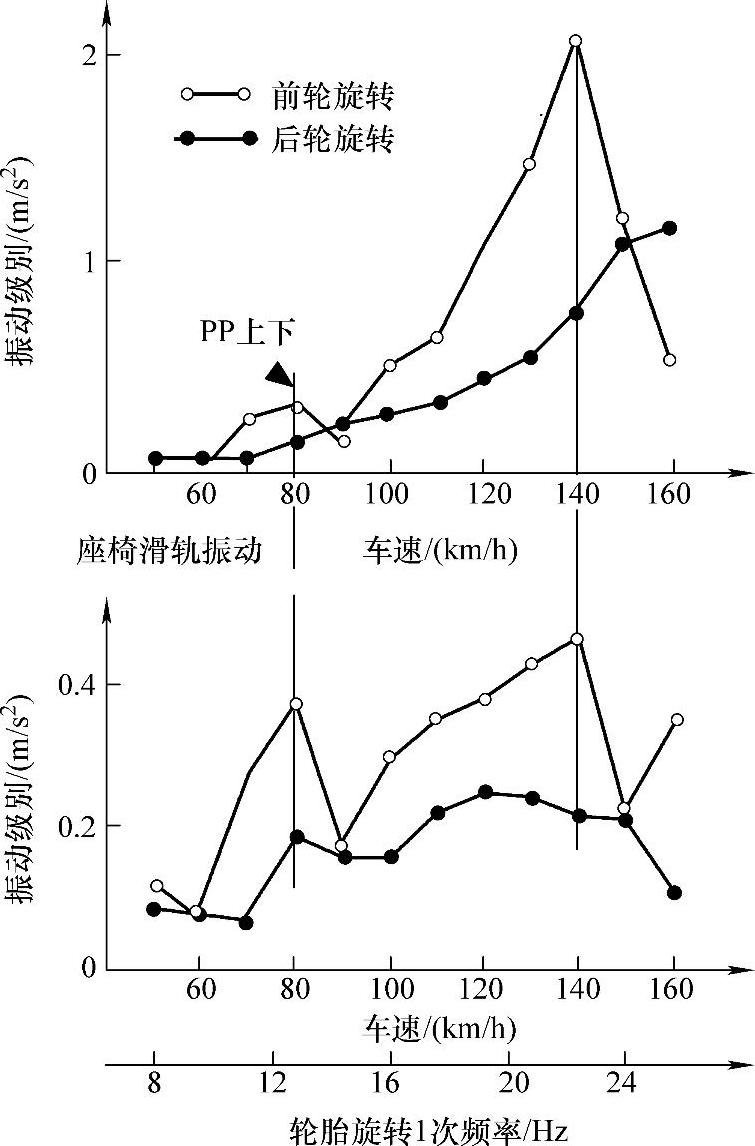

图3.1.29为实车测试结果。对不同车速下的座椅、转向盘的振动加以测试。车速与轮胎旋转速度有对应关系,通过测试数据可以了解到,车身振动峰值频率与轮胎的旋转频率非常一致,这说明激励主要来自于轮胎。

图3.1.28 旋转轴激励时车体振动特性

图3.1.29 实车振动测试结果

通过以上分析了解到轮胎不平衡激励引起的车身抖动问题的发生原理、传递路径。解决实际问题时,即可根据具体情况采取针对性措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。