汽车行驶的路面有各种各样的,如市区道路、省道、高速公路等。对这些路面进行仔细分类的话,则可以分为三类:周期性凸凹不平路面、随机性凸凹不平路面和脉冲激励路面。路面的详细介绍请参考第四章第六节。

路面激励一般呈现低频特性,多为20Hz以下。因此诱发的车身振动也常常表现为低频振动。激励通过轮胎、悬架向车身传递,因此轮胎、悬架的振动特性对振动的传递和衰减影响非常大。

1.乘坐舒适性(Ride comfort)

乘坐舒适性是指在路面的激励作用下,引起簧上、簧下以及动力总成的振动,乘员会感到一种起伏不定的振动。

簧上振动系统是由车身的质量、悬架的刚度及减振器的阻尼构成的。该系统的典型振动模态为车身的上下跳动(Bounce)和俯仰(Pitch),其中的俯仰就是常说的汽车偏频,包括前偏频和后偏频,频率范围多为1~2Hz。但是当悬架系统的摩擦力较大且路面的激励较小时,悬架弹簧处于锁紧状态,此时的簧上振动系统则取决于车身的质量和轮胎的刚度,其模态频率则为4~8Hz。影响簧上振动特性的参数有车身的质量分布、悬架的刚度,以及减振器的阻尼。

簧下振动系统是由悬架、轮胎的质量和刚度、减振器的阻尼构成的。该系统的振动模态包括悬架及轮胎的同向跳动(HOP)、反向跳动(TRAMP)。影响簧下振动特性的参数有悬架和轮胎的质量及刚度、减振器的阻尼。

高速公路上的具有一定间隔的路面接缝很容易激发起动力总成的刚体模态。动力总成振动呈现低频特性。动力总成悬置系统设计标准之一就是动力总成的刚体模态分布,路面激励激发的动力总成刚体模态,特别是上下跳动模态,其模态频率约为13~17Hz。

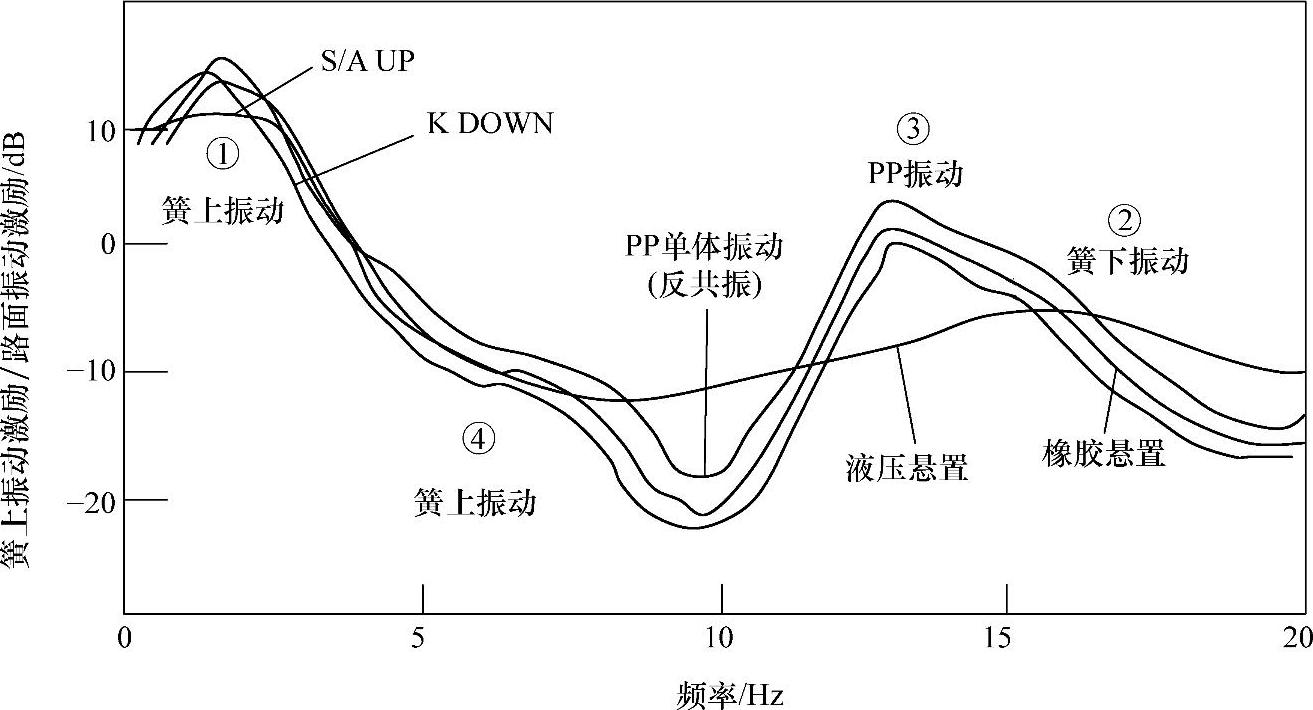

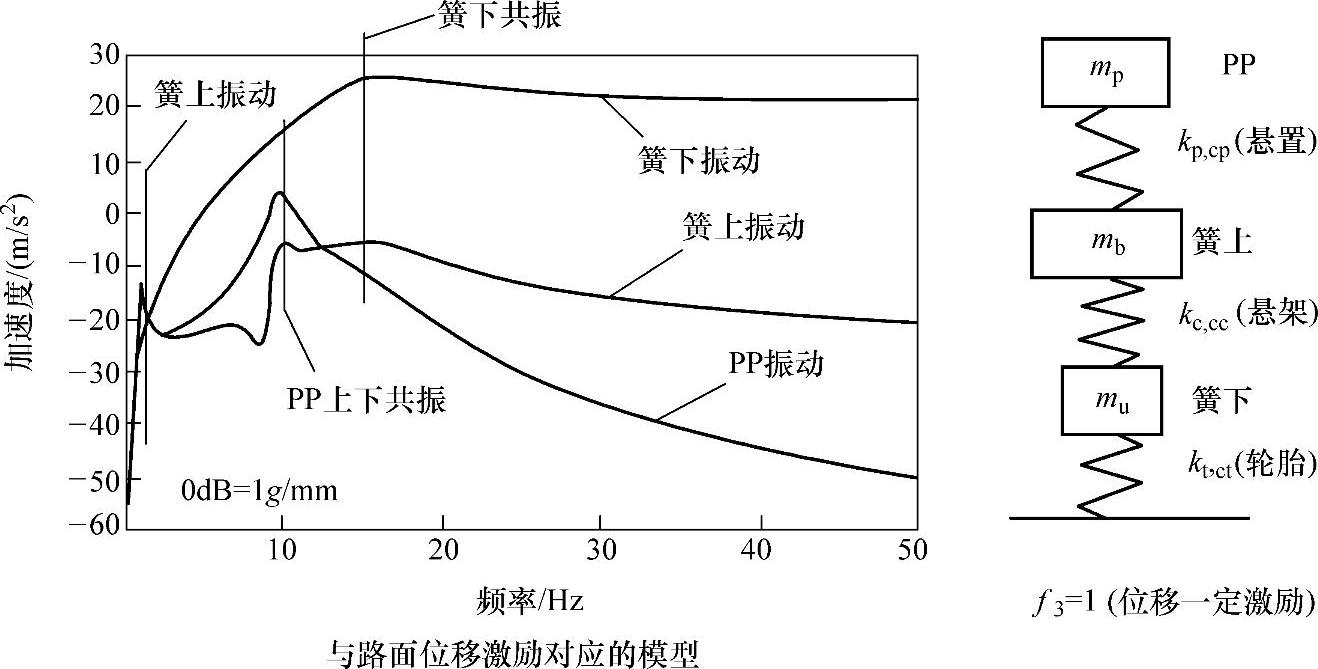

图3.1.1所示为轮胎接地点单位激励时激发的簧上振动、簧下振动及动力总成(Power- plant,PP)的振动现象。图中标记①处为车身的质量、悬架的刚度及减振器的阻尼构成的振动系统表现出来的簧上振动。标记②处为悬架、轮胎的质量和刚度、减振器的阻尼构成的振动系统表现出来的簧下振动。标记③处为动力总成的上下跳动模态。标记④处为车身的质量和轮胎的刚度构成的振动系统在悬架系统的摩擦力较大且路面的激励较小时所表现出来的簧上振动。10Hz处的振动峰谷是动力总成刚体振动与簧上振动相位相反、相互抵消而形成的。

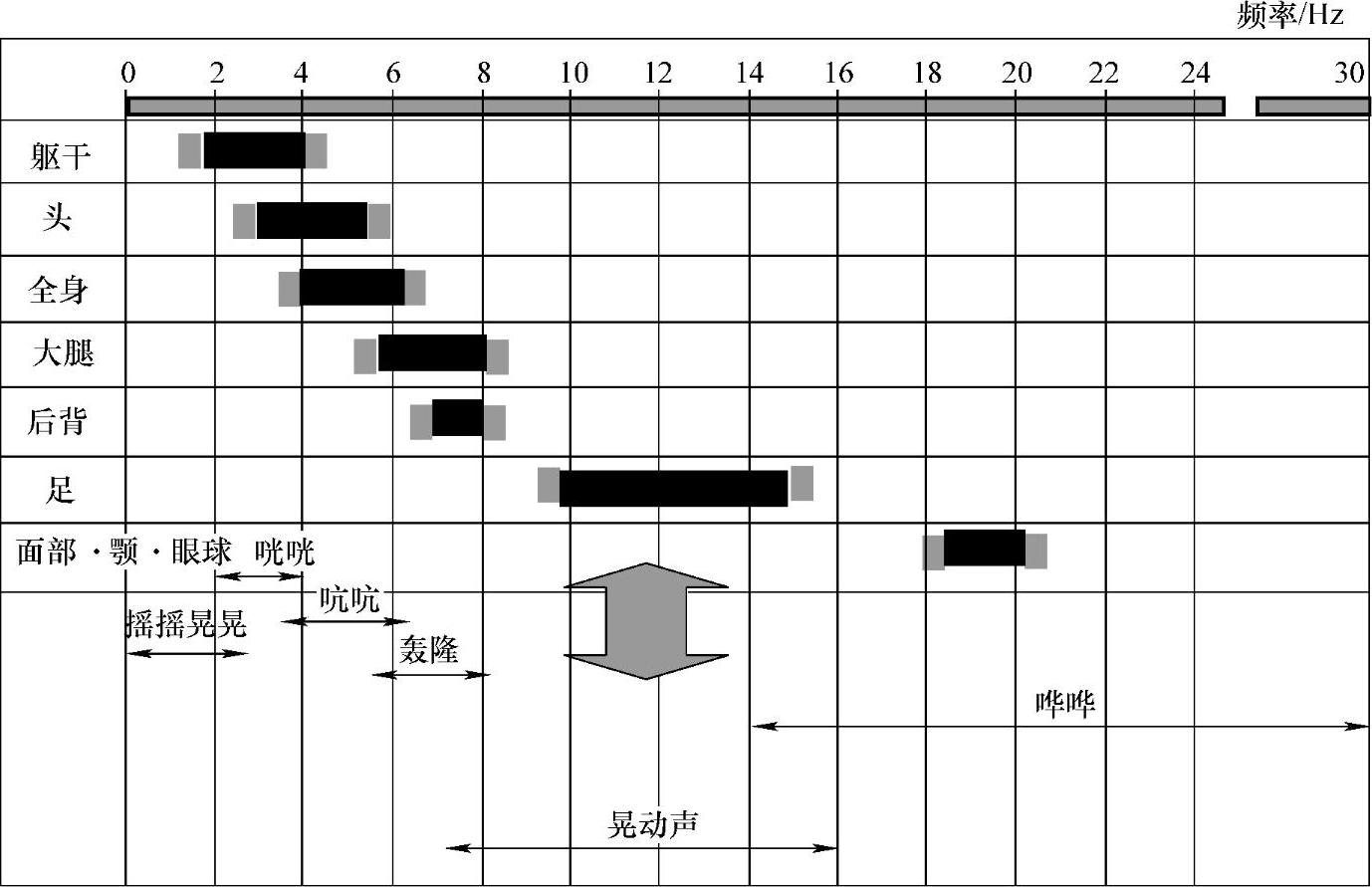

人体对低频振动非常敏感,图3.1.2所示为人体各个部位的振动频率。人体不同部位对振动感觉的灵敏程度是不同的。如躯干对2~4Hz的振动最敏感,头部对3~5Hz的振动最敏感。乘员对某些振动的不舒适感就来自于感官与激励的共振。如晕车现象,就是车身的前后方向振动与内脏器官振动模态接近导致的。如果眼球感受到了20Hz左右的振动,那么会引起眼部的强烈不适,严重时可能会影响视线。

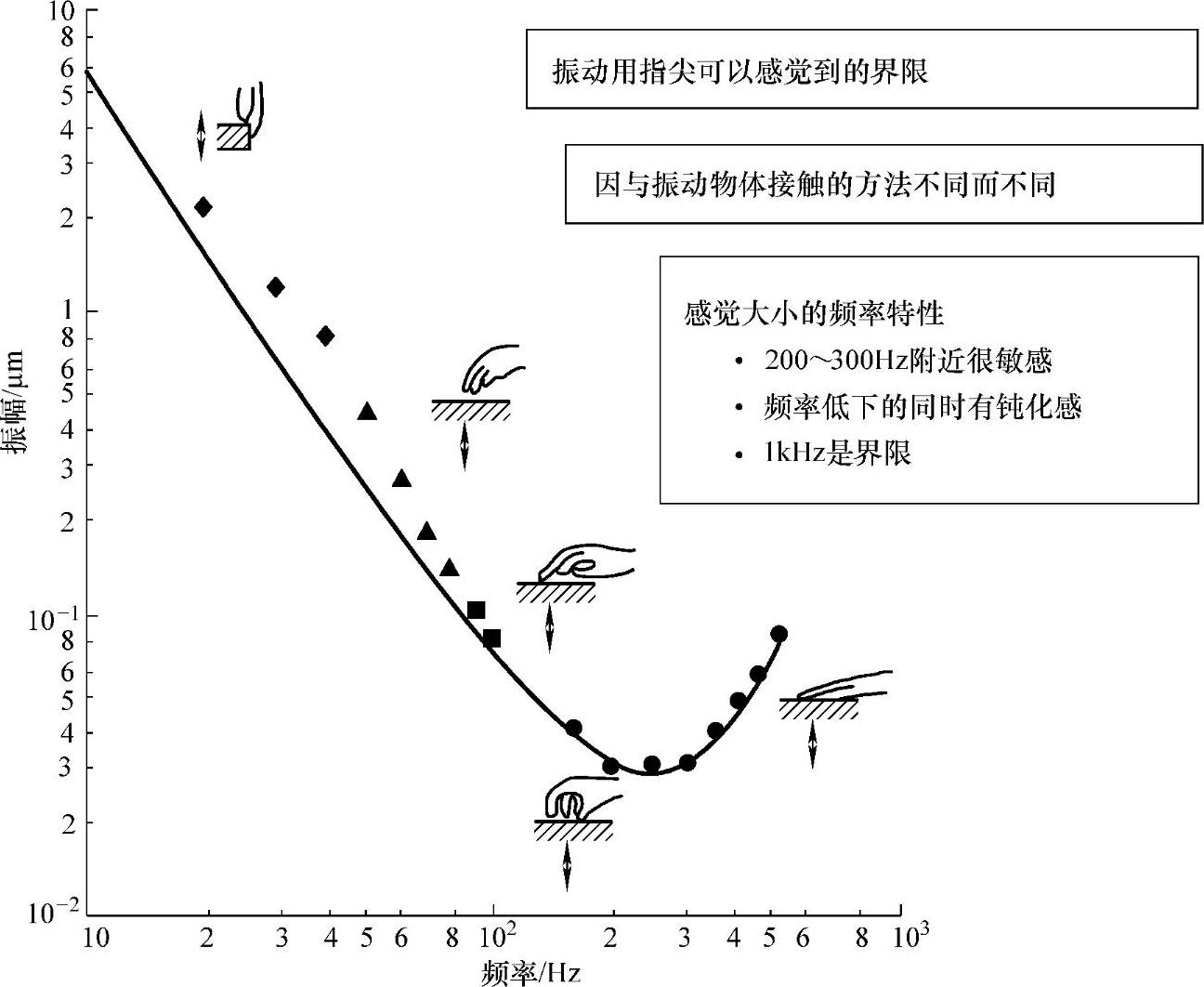

另外,即使是人体的同一部位,对不同方向的振动的敏感程度也是不一样的。如图3.1.3所示,对于手掌来说,当与振动体接触的角度不同时,所感受到振动强烈程度是不同的。如以指尖垂直接触振动物体时,会对2~10Hz的振动最敏感。但是当把手掌放平时,则对较高频率的振动敏感。

2.发动机冲击(Engine Shake)

高速公路上通常间隔一段距离就会有一处路面的接缝。当车辆通过这些接缝时,因路面的激励而引起发动机的振动,并产生车体振动及车内噪声问题。由于是一种低频振动,会让乘员有一种压迫腹部的感觉,强烈时,会引起人体的不适。

这是由于当汽车以一定速度通过路面接缝时,路面会传递给车身一定频率的激励,引起动力总成的上下跳动、俯仰等振动模态,并通过悬置系统向车身传递。

图3.1.1 轮胎接地点单位激励时车身振动

图3.1.2 人体振动灵敏度

图3.1.3 指尖的振动特性

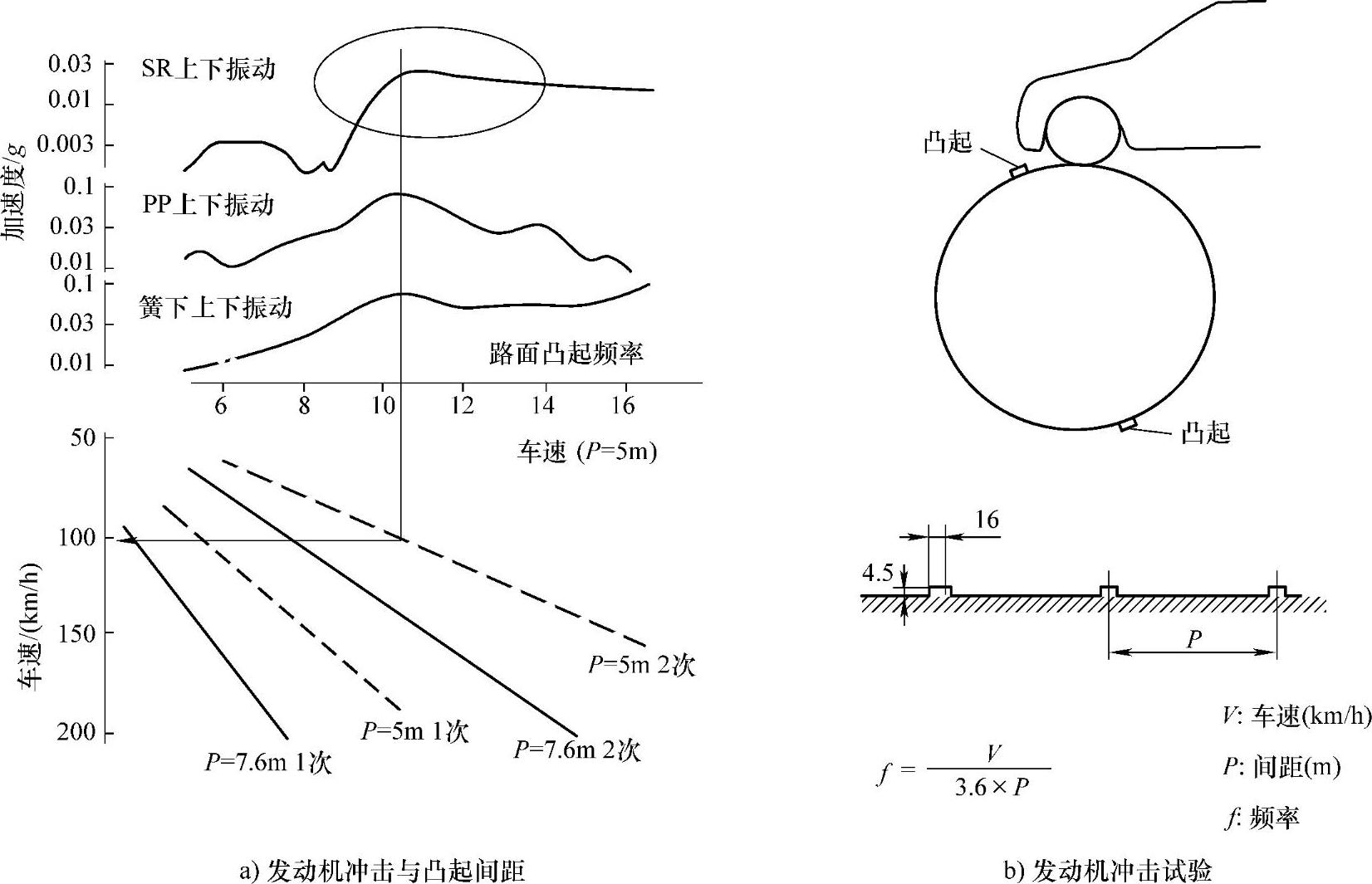

路面接缝引起的发动机冲击可以在实验室内再现和模拟。如图3.1.4b所示,在实验室的转鼓上布置一定尺寸的凸起,用来模拟路面的接缝。P为凸起的间距,V为车速,f为凸起激励的频率。图3.1.4a中的SR为座椅导轨,PP为动力总成。对车速及车身的振动进行测试,这样的话,相对于路面凸起激励频率的发动机振动、车速、凸起之间的距离等参数之间的关系就可以一目了然。

前后轮会连续通过路面接缝,因此,会发生冲击激励的二次成分。

当改变突起的间距时,发动机冲击发生的频率也会变化,但是总的来说,发动机冲击发生在上下跳动模态、俯仰模态附近。这也说明起主导作用的是发动机的上下跳动模态和俯仰模态。

当发动机冲击振动比较严重时,会给乘员带来强烈的不适感,必须想办法加以控制。通常可以采用以下几条措施:

1)优化动力总成的刚体振动模态。

2)使动力总成的上下跳动模态和俯仰模态部分耦合,在某种程度上可以降低振幅。

3)使用液压悬置,利用液压悬置的阻尼特性来快速衰减振动冲击。(https://www.xing528.com)

4)精心调整减振器的衰减性能,可以部分抵消发动机冲击激励。

3.车轮振动

路面是车身受到的主要激励之一,但是路面激励的传递非常复杂,特别是轮胎具有非常强的非线性,很多测试及模拟方法都难以得到精确的数据,因此有时候以车轮轮心处的激励来代表路面激励。

图3.1.4 发动机冲击测试及分析

相关的振动系统:对于乘用车来说,簧上共振约1~2Hz,动力总成约10~15Hz,簧下约15Hz附近。簧下的前后方向共振约20Hz,车体的弯曲及扭转共振约20~30Hz。

图3.1.5所示为车身的三自由度简化模型。当以一定的位移模拟路面激励时,可以测试得到动力总成、簧上系统、簧下系统的振动模式。其中簧下振动即为车轮的振动。

图3.1.5 车身的简化振动模型

图3.1.6所示为不同路面激励时的车轮振动。车速为30km/h,测试的是前轮的振动。由图中结果可知,路面激励的峰值均出现在10Hz左右。

图3.1.6 不同路面上的车轮振动

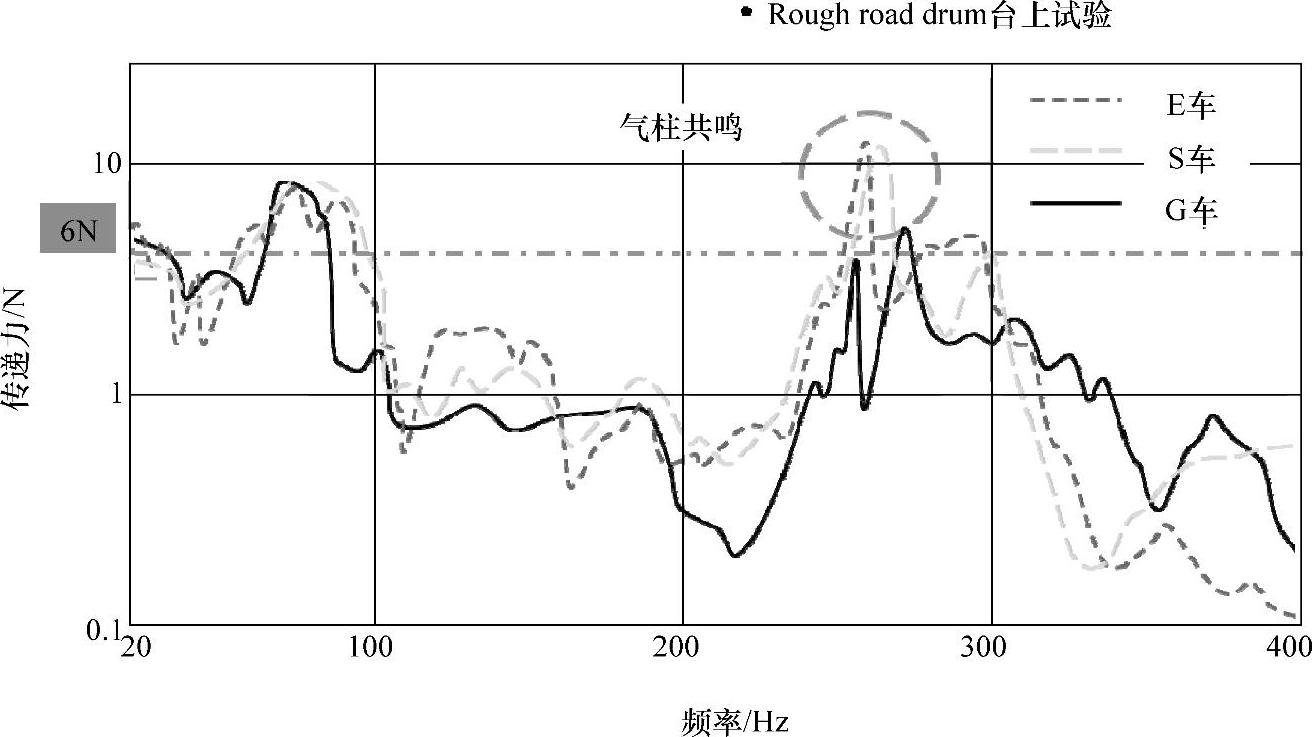

轮心处的激励可以用来计算路面噪声。通常采用逆矩阵法来获得轮心处的激励。首先通过实验手段测试轮心处的振动加速度,然后再通过CAE手段得到轮心处的原点动刚度,前者除以后者即可以得到轮心处的激励。详细的计算过程请参考其他章节。图3.1.7所示为通过上述方法得到的轮心处激励。从图中可以得知,传递力的频谱中不但包含了低频的悬架系统振动模态,同时还包括了轮胎内部的声腔模态、悬架摆臂的弯曲模态等。

图3.1.7 轮心处激励

4.过坎冲击

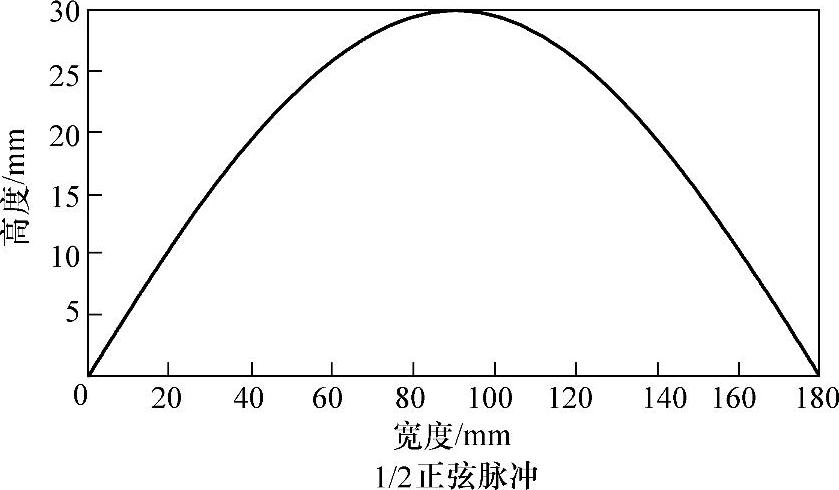

汽车通过铺设了减速带的路面时,会带给车身强烈的冲击。在学校、机关等人流量较大的路口,通常都会铺设减速带,以促使汽车通过时减速,保证行人安全。减速带的形状和尺寸都是标准的,如图3.1.8所示,其高为30mm,宽180mm,为正弦曲线形状。

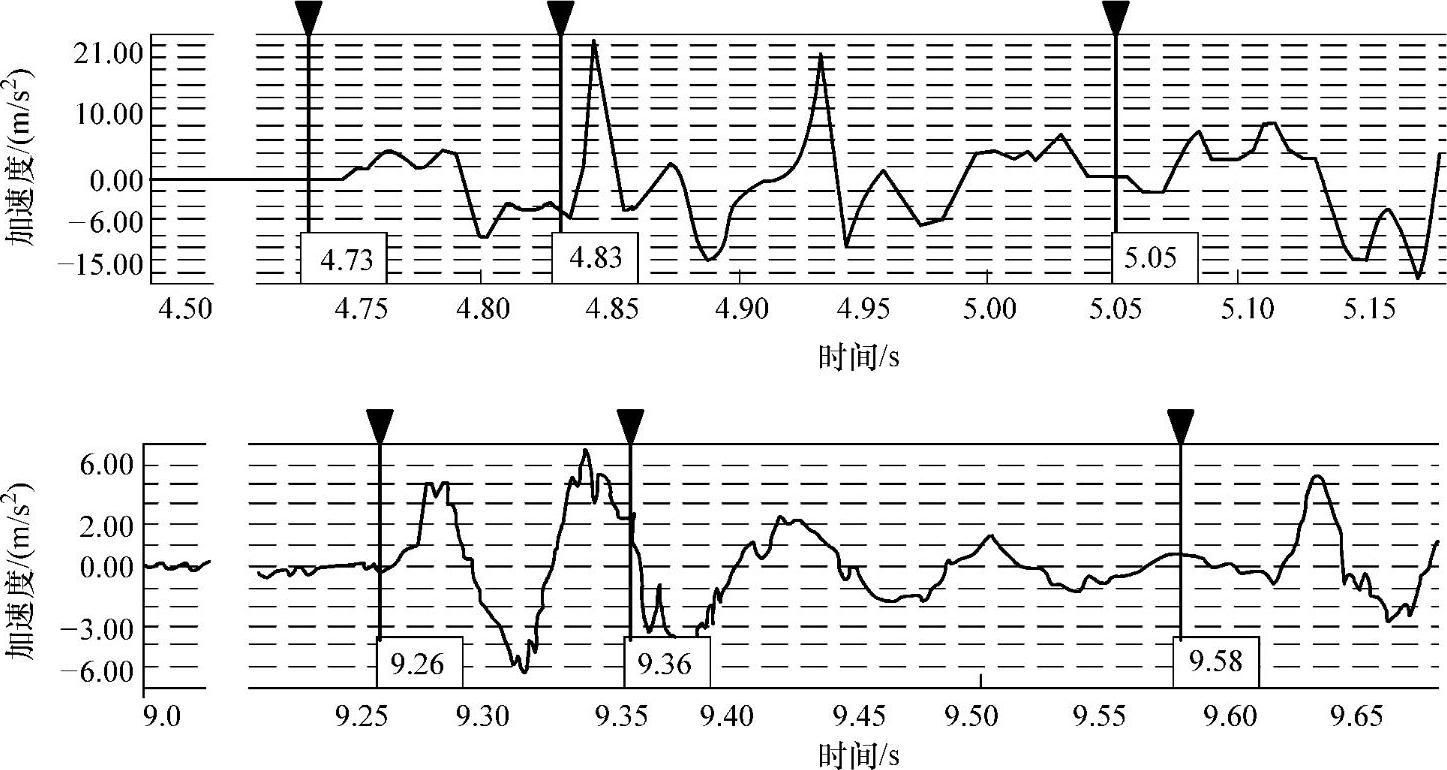

减速带对车身产生的冲击激励主要是依靠悬架系统的弹性和阻尼来缓冲和吸收的。如果悬架系统的衰减性能不好,那么会使得车身产生的上下方向冲击过大。图3.1.9所示为两款车过减速带时车身冲击加速度对比。测试位置为驾驶人座椅导轨上下方向。其中的上图明显高于下图,峰值达21m/s2,这样的冲击会带给乘员强烈的不适感。

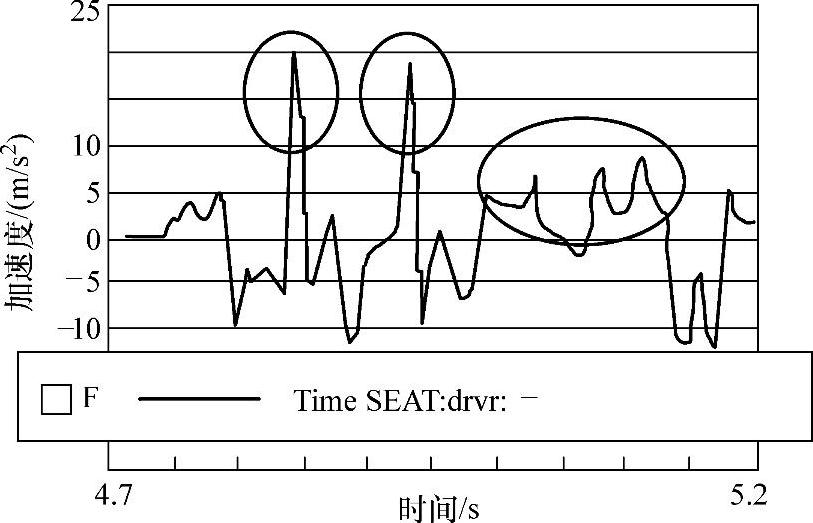

车辆通过减速带时,前、后车轮会陆续通过减速带,因此减速带带给车身的冲击应该是两次。悬架的衰减性能会快速吸收这两次冲击。从测试曲线上表现为两个明显的峰值,然后就是趋近于平坦。但是如果悬架系统的衰减效果不好,那么使得车身受到的冲击没有良好地被吸收,表现为多个冲击峰值,如图3.1.10所示。小圆圈处为正常的前、后轮冲击,大圆圈处为多余的几个峰值,说明车身出现多次振动,悬架系统没有很好地吸收冲击。

图3.1.8 减速带形状及尺寸

图3.1.9 过减速带时车身冲击

图3.1.10 不正常的过减速带冲击

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。