(1)汽车传动系统的组成

汽车传动系统的基本功用是将发动机发出的动力传给驱动车轮,使汽车行驶。

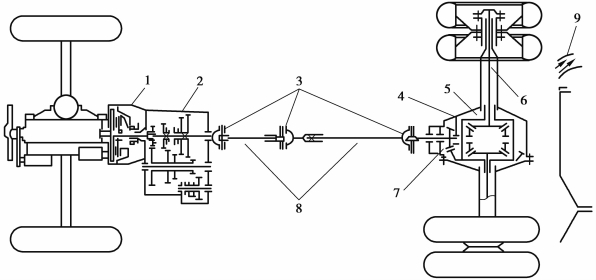

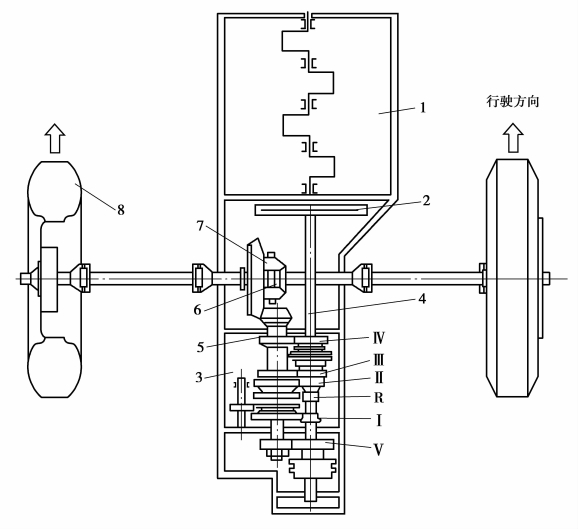

图3.24 机械式传动系统的组成及布置形式

1—离合器;2—变速器;3—万向节;4—驱动桥;5—差速器;6—半轴;7—主减速器;8—传动轴;9—排气管

机械式传动系统主要由离合器、变速器、万向传动装置和驱动桥组成,如图3.24所示。其中,万向传动装置由万向节和传动轴组成,驱动桥由主减速器和差速器组成。发动机发出的动力经过离合器、变速器,由万向节和传动轴组成的万向传动装置以及安装在驱动桥中的主减速器、差速器和半轴传到驱动轮。

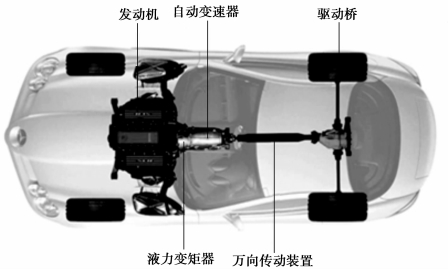

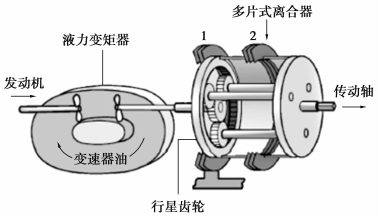

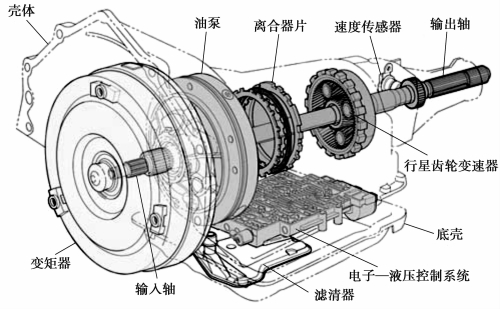

液力机械式传动系统主要由液力变矩器、自动变速器、万向传动装置和驱动桥组成,如图3.25所示。

图3.25 液力机械式传动系统

(2)传动系统的功用

1)减速增矩

发动机输出的动力具有转速高、转矩小的特点,无法满足汽车行驶的基本需要,通过传动系统的主减速器,可以达到减速增矩的目的,即传给驱动轮的动力比发动机输出的动力转速低,转矩大。

2)变速变矩

发动机的最佳工作转速范围很小,但汽车行驶的速度和需要克服的阻力却在很大范围内变化,通过传动系统的变速器,可以在发动机工作范围变化不大的情况下,满足汽车行驶速度变化大和克服各种行驶阻力的需要。

3)实现倒车

发动机不能反转,但汽车除了前进外,还要倒车,在变速器中设置倒挡,汽车就可以实现倒车。

4)必要时中断传动系统的动力传递

启动发动机、换挡过程中、行驶途中短时间停车(如等候交通信号灯)、汽车低速滑行等情况下,都需要中断传动系统的动力传递,利用变速器的空挡可以中断动力传递。

5)差速功能

在汽车转向等情况下,需要两驱动轮能以不同转速转动,通过驱动桥中的差速器可以实现差速功能。

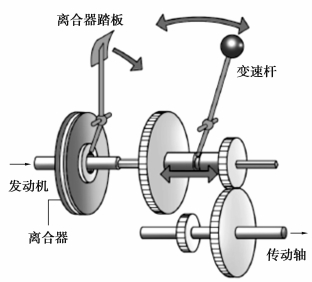

(3)离合器

离合器装在发动机与变速器之间,汽车从启动到行驶的整个过程中,经常需要使用离合器。它的作用是使发动机与变速器之间能逐渐接合,从而保证汽车平稳起步;有时暂时切断发动机与变速器之间的联系,以便于换挡和减少换挡时的冲击。此外,当汽车紧急制动时能起分离作用,防止变速器等传动系统过载,起到一定的保护作用。离合器类似开关,接合或切断动力的传递,因此,任何形式的汽车都有离合装置,只是形式不同而已。

1)离合器的功用及要求

离合器的具体功用有以下3个方面:

①使发动机与传动系逐渐接合,保证汽车平稳起步。

②暂时切断发动机的动力传动,保证变速器换挡平顺。

③限制所传递的转矩,防止传动系过载。

根据离合器的功用,它应满足下列主要要求:

①保证可靠地传递发动机的最大转矩又能防止传动系过载。

②接合时应平顺柔和,保证汽车平稳起步,减少冲击。

③分离时应迅速彻底,保证变速器换挡平顺和发动机启动顺利。

④旋转部分的平衡性好,且从动部分的转动惯量小。

⑤具有良好的通风散热能力,防止离合器温度过高。

⑥操纵轻便,以减轻驾驶员的疲劳。

2)离合器的结构和工作原理

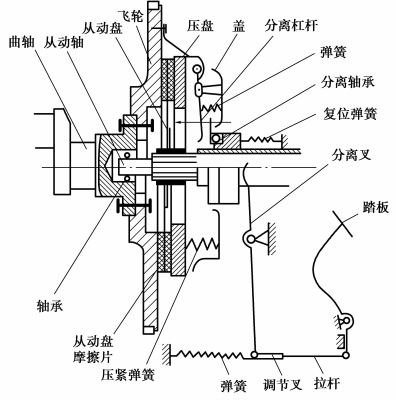

离合器由主动部分(由壳体、膜片弹簧、压盘等组成的整体并用螺钉固定在发动机飞轮上)、被动部分(由摩擦片与从动盘组成)和操纵部分组成,如图3.26所示。

图3.26 离合器的基本组成示意图

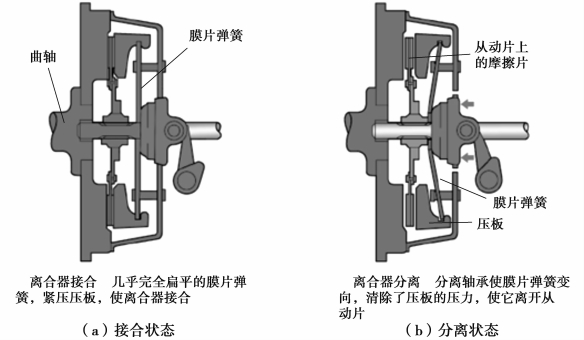

被动部分装在飞轮与压盘之间,通过滑动花键套在变速器的输入轴上。在膜片弹簧的弹力作用下,从动盘、压盘与飞轮夹紧。发动机工作时,飞轮和压盘通过它们与摩擦片之间的摩擦带动从动盘一起旋转,将转矩传递给变速器主动轴,如图3.27(a)所示。当驾驶人踩下离合器踏板,操纵部分的分离叉将分离轴承推向前,推动膜片弹簧下端,使膜片弹簧上端绕支点转动并拉动压盘向后移动,解除了压盘与摩擦片之间的压紧力,发动机只能带动主动部分旋转,无法将转矩传递给变速器,如图3.27(b)所示。当驾驶人松开离合器踏板,操纵部分将分离轴承拉回来,膜片弹簧下端压力解除,恢复原位,压盘在膜片弹簧压力下又向前移动并将摩擦片压紧,发动机又可将转矩传递至变速器。摩擦片上还均匀分布了若干只横置的螺旋弹簧,用于减少离合时的冲击和振动。

图3.27 离合器工作原理

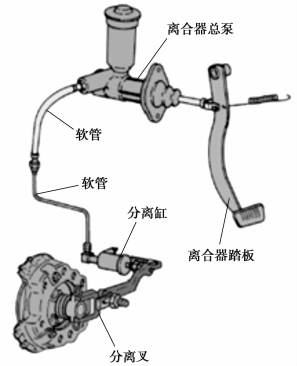

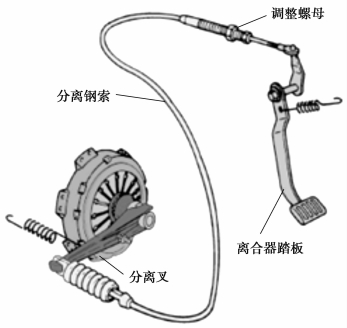

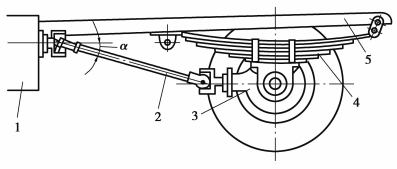

目前,汽车离合器操纵形式有液压式和机械拉线式两种(见图3.28,图3.29),轿车多用前者液压操纵式,它具有噪声小、省力、平稳、布置方便的优点,并由总泵、分离缸、软管、踏板等组成。当驾驶人踩下离合器踏板时,推杆推动总泵活塞使油压增高,通过软管进入分离缸,迫使分离缸拉杆推动分离叉,将分离轴承推向前;当驾驶人松开离合器踏板时,液压解除,分离叉在复位弹簧作用下逐渐退回原位,离合器又处在接合状态。

图3.28 离合器液压式操纵装置

图3.29 离合器机械拉线式操纵装置

现在,电子技术也进入了离合器系统。一种由控制单元(ECU)控制的离合器已经应用在多款轿车、跑车上。其ECU汇集油门踏板、发动机转速传感器、车速传感器等信号,驱动伺服马达机构施行自动变速。江南奥拓在国内第一个采用自动离合器(ACS)的技术。

(4)变速器

1)变速器的功用

①实现变速、变矩

汽车上所应用的发动机具有转矩变化范围小、转速高的特点,这与汽车实际的行驶状况不相适应。如果没有变速器而直接将发动机与驱动桥连接在一起,首先由于发动机的转矩小,不能克服汽车的行驶阻力,使汽车根本无法起步;其次假使汽车行驶起来,也会由于车速太高而不实用,甚至无法驾控。因此,必须改造发动机的转矩、转速特性,使发动机的转矩增大、转速下降以适应汽车实际行驶的要求。变速器中通过不同的挡位来实现这一功用。

②实现倒车

发动机的旋转方向从前往后看为顺时针方向,且不能改变,为了实现汽车的倒向行驶,变速器中设置了倒挡。

③实现中断动力传动

在发动机启动和怠速运转、变速器换挡、汽车滑行和暂时停车等情况下,都需要中断发动机的动力传动,因此,变速器中设有空挡。

④作为动力输出驱动其他机构。

2)变速器的类型

现代汽车上所采用的变速器有多种结构形式,一般可以按照传动比和操纵方式进行分类。

①变速器按传动比的级数可分为有级式、无级式和综合式3种。

a.有级式变速器 采用齿轮传动,具有若干个定值传动比。轿车和轻、中型货车变速器多采用3~5个前进挡和一个倒挡,每个挡位对应一个传动比。重型汽车行驶的路况复杂,变速器的挡位较多,可有8~20个挡位。

注意:变速器的挡数都是指前进挡的个数。如上海桑塔纳2000采用的是五挡手动变速器,是指其具有5个前进挡。

齿轮式变速器具有结构简单、易于制造、工作可靠、传动效率高等优点。

这种齿轮式的有级变速器按照结构不同又可以分为二轴式和三轴式变速器。二轴式变速器广泛用于发动机前置前轮驱动的轿车,而三轴式变速器可应用于其他各类型车辆。

b.无级式变速器 英文缩写为CVT,它的传动比的变化是连续的。目前的无级变速器一般都是采用金属带传动动力,通过主、从动带轮直径的变化实现无级变速。这种变速器在中、高级轿车的应用越来越多。如本田的飞度、丰田的雅力士等。

c.综合式变速器 由液力变矩器和有级齿轮式变速器组成,一般都是由计算机来自动实现换挡,因此,多把这种变速器称为自动变速器。这种变速器的传动比可在最大值与最小值之间的几个间断的范围内作无级变化,目前应用较多。

②按变速器操纵方式可分为手动变速器、自动变速器和手动自动一体变速器3种。

a.手动变速器(强制操纵式变速器) 手动变速器的英文缩写为MT,即Manual Transmission的缩写(见图3.30),也称手动挡,即必须用手拨动变速杆,才能改变变速器内的齿轮啮合位置,改变传动比,从而达到变速的目的。手动变速在操纵时必须踩下离合器踏板,方可拨动变速杆。

图3.30 手动变速器示意图

b.自动变速器(自动操纵式变速器) 自动变速器的英文缩写为AT,即Automatic Transmission的缩写(见图3.31),通常利用行星齿轮机构进行变速,而驾驶人只需操纵加速踏板控制车速即可。虽说自动变速汽车没有离合器,但自动变速器中有多片离合器、制动器和单向离合器等换挡执行元件,这种变速器的自动控制系统根据发动机的负荷和车速的变化情况自动地选定挡位,并进行挡位变换,即自动地改变传动比。

图3.31 自动变速器示意图

c.手动自动一体变速器 这种变速器可以自动换挡,也可以手动换挡,比较典型的如奥迪A6的Tiptronic,上海帕萨特1.8 T也装有手动自动一体变速器。它可使高性能跑车不必局限于传统的自动挡束缚,让驾驶员也能享受手动换挡的乐趣。此型车在其挡位上设有“+”“-”选择挡位。在D挡时,可自由变换降挡(-)或加挡(+),如同手动变速一样。驾驶人可以在进入弯道前像手动变速器一样地强迫降挡减速,驶出弯道时可以以低中挡速度加油出弯。

现在的自动挡车的转向盘上又增加了“+”“-”换挡按钮,驾驶人就能手不离开转向盘进行加减挡。(https://www.xing528.com)

3)手动变速器

手动变速器包括变速传动机构和操纵机构两大部分。变速传动机构的主要作用是改变转矩的大小和方向;操纵机构的作用是实现换挡。

变速传动机构是变速器的主体,按工作轴的数量(不包括倒挡轴)可分为两轴式变速器和三轴式变速器。

①两轴式变速器用于发动机前置前轮驱动的汽车,一般与驱动桥(前桥)合称为手动变速驱动桥。目前,我国常见的国产轿车均采用这种变速器,如桑塔纳、捷达、富康、奥迪等。

前置发动机有纵向布置和横向布置两种形式,与其配用的两轴式变速器也有两种不同的结构形式。发动机纵置时,主减速器为一对圆锥齿轮,如奥迪100、桑塔纳2000轿车,如图3.32所示;发动机横置时,主减速器采用一对圆柱齿轮,如捷达轿车,如图3.33所示。

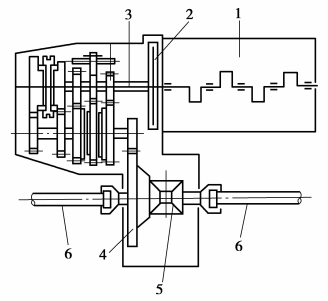

图3.32 发动机纵置的两轴式变速器传动示意图(桑塔纳2000)

1—纵置发动机;2—离合器;3—变速器;4—变速器输入轴;5—变速器输出轴(主减速器主动锥齿轮);6—差速器;7—主减速器从动锥齿轮;8—前轮;

Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ—一、二、三、四、五挡齿轮;R—倒挡齿轮

图3.33 发动机横置的两轴式变速器传动示意图(捷达)

1—发动机;2—离合器;3—变速器;4—主减速器;5—差速器;6—带等角速万向节的半轴

②手动变速器操纵机构功用是保证驾驶员能准确可靠地将变速器挂入所需要的挡位,并可随时退至空挡。

变速器操纵机构按照变速操纵杆(变速杆)位置的不同,可分为直接操纵式和远距离操纵式两种类型。

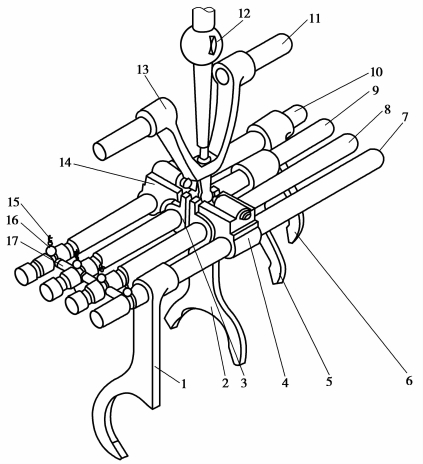

a.直接操纵式 这种形式的变速器布置在驾驶员座椅附近,变速杆由驾驶室底板伸出,驾驶员可以直接操纵。如图3.34所示,解放CA1091中型货车六挡变速器操纵机构就采用这种形式。多用于发动机前置后轮驱动的车辆。

图3.34 解放CA1091中型货车六挡变速器直接操纵式操纵机构

1—五、六挡拨叉;2—三、四挡拨叉;3—一、二挡拨块;4—五、六挡拨块;5—一、二挡拨叉;6—倒挡拨叉;7—五、六挡拨叉轴;8—三、四挡拨叉轴;9—一、二挡拨叉轴;10—倒挡拨叉轴;11—换挡轴;12—变速杆;13—叉形拨杆;14—倒挡拨块;15—自锁弹簧;16—自锁钢球;17—互锁销

拨叉轴7、8、9和10的两端均支承于变速器盖的相应孔中,可以轴向滑动。所有的拨叉和拨块都以弹性销固定于相应的拨叉轴上。三、四挡拨叉2的上端具有拨块。拨叉2和拨块3、4、14的顶部制有凹槽。变速器处于空挡时,各凹槽在横向平面内对齐,叉形拨杆13下端的球头即伸入这些凹槽中。选挡时可使变速杆绕其中部球形支点横向摆动,则其下端推动叉形拨杆13绕换挡轴11的轴线摆动,从而使叉形拨杆下端球头对准与所选挡位对应的拨块凹槽,然后使变速杆纵向摆动,带动拨叉轴及拨叉向前或向后移动,即可实现挂挡。例如,横向摆动变速杆使叉形拨杆下端球头深入拨块3顶部凹槽中,拨块3连同拨叉轴9和拨叉5即沿纵向向前移动一定距离,便可挂入二挡;若向后移动一段距离,则挂入一挡。当使叉形拨杆下端球头深入拨块14的凹槽中,并使其向前移动一段距离时,便挂入倒挡。

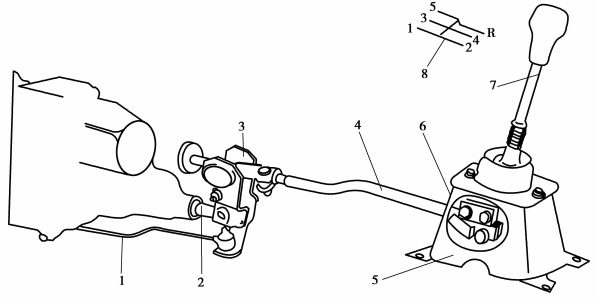

b.远距离操纵式 在有些汽车上,由于变速器离驾驶员座位较远,则需要在变速杆与拨叉之间加装一些辅助杠杆或一套传动机构,构成远距离操纵机构。这种操纵机构多用于发动机前置前轮驱动的轿车,如桑塔纳2000轿车的五挡手动变速器,由于其变速器安装在前驱动桥处,远离驾驶员座椅,需要采用这种操纵方式,如图3.35所示。

图3.35 桑塔纳2000轿车五挡手动变速器的远距离操纵机构

1—支撑杆;2—内换挡杆;3—换挡杆接合器;4—外换挡杆;5—倒挡保险挡块;6—换挡手柄座;7—变速杆;8—换挡标记

4)自动变速器

液力自动变速器由变矩器、机械式变速器(一般多采用行星齿轮)和电子—液压控制系统3部分组成,如图3.36所示。

图3.36 自动变速器组成

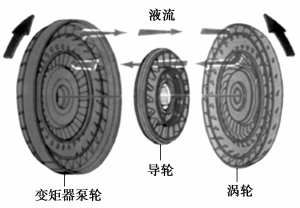

①液力变矩器 由泵轮、涡轮和导轮组成。

泵轮是主动部分,将发动机动力变成油液动能。涡轮是输出部分,将动力传至机械式变速器的输入轴。导轮是反作用元件,它对油流起反作用,达到减速增扭作用,如图3.37所示。

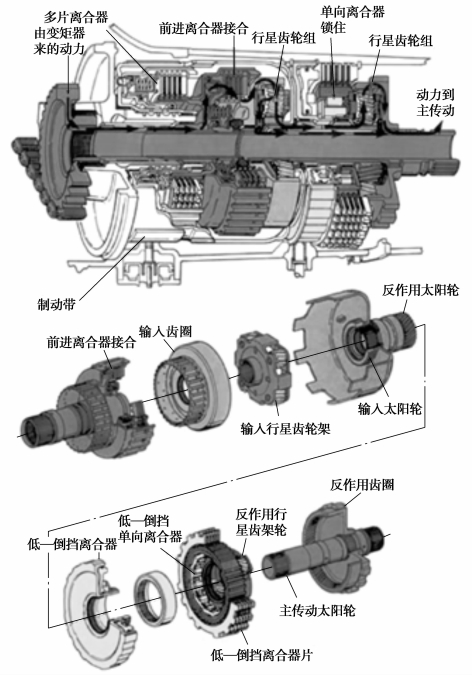

②行星齿轮变速器 液力自动变速器多采用结构紧凑的行星齿轮变速器。它通常采用两排行星齿轮来实现各挡变速比。行星齿轮组由齿圈、行星齿轮、太阳轮3个元件组成,如图3.38所示。任一元件固定,其余两个作输入或输出装置,用多片离合器和制动器分别对这些元件进行接合制动,从而实现换挡。

图3.37 液力变矩器

图3.38 行星齿轮和执行元件

③电子—液压控制系统 主要由传感器、电控单元、换挡电磁阀、油压调节电磁阀等组成。

液力自动变速器电子控制通过动力传动控制模块(PCM)接收来自汽车上各种传感器的电子信号输入,根据汽车的使用工况对这些信息处理来决定液力自动变速器运行工况。按照这些工况,动力传动控制模块给执行机构发出指令控制下列功能:

变速器的升挡和降挡,一般通过操纵一对电子换挡电磁阀在通/断两种状态中转换。通过电控压力控制电磁阀(PCS,Pressure Control solenoid)用以调整管路油压。

变矩器锁止离合器(TCC,Torque Converter Clutch)结合和分离时,通过变矩器离合器控制电磁阀(按应用场合可能不止一个电磁阀)。变速器的这些工作特性的电子控制,能按照汽车的运行工况提供稳定和精确的换挡点(时间)和换挡质量。

(5)万向传动装置

1)功用

万向传动装置在汽车上有很多应用,结构也稍有不同,但其功用都是一样的,即在轴线相交且相互位置经常发生变化的两转轴之间传递动力。

如图3.39所示为在汽车中最常见的应用,位于变速器与驱动桥之间的万向传动装置。由于汽车布置、设计等原因,变速器输出轴和驱动桥输入轴不可能在同一轴线上,并且变速器虽然是安装在车架(车身)上,可以认为位置是不动的,但驱动桥会由于悬架的变形而引起其位置经常发生变化,因此,在变速器和驱动桥之间装有万向传动装置正好可以满足这些使用、设计的要求。

图3.39 变速器与驱动桥之间的万向传动装置

1—变速器;2—万向传动装置;3—驱动桥;4—后悬架;5—车架

2)组成

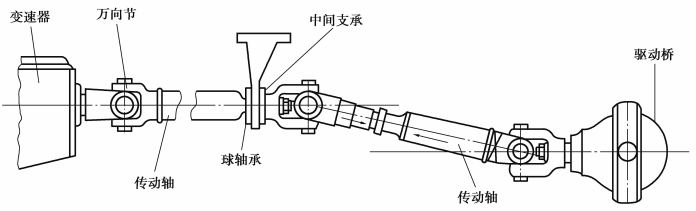

万向传动装置主要包括万向节和传动轴,对于传动距离较远的分段式传动轴,为了提高传动轴的刚度,还设置有中间支承,如图3.40所示。

图3.40 万向传动装置的组成

(6)驱动桥

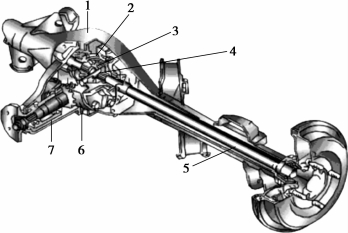

驱动桥的功用是将万向传动装置传来的发动机动力经减速增矩改变传动方向后,分配给左、右驱动轮,并且允许左、右驱动轮以不同转速旋转。驱动桥(见图3.41)通常由主减速器、差速器、半轴和驱动桥壳组成。

1)主减速器

主减速器将万向传动装置传来的发动机转矩传给差速器,在动力的传动过程中要将转矩增大并相应降低转速,对于纵置发动机,还要将转矩的旋转方向改变90°。

主减速器按参加传动的齿轮副数目,可分为单级式主减速器和双级式主减速器。有些重型汽车又将双级式主减速器的第二级圆柱齿轮传动设置在两侧驱动车轮附近,称为轮边减速器。按主减速器传动比个数,可分为单速式和双速式主减速器。单速式的传动比是固定的,而双速式则有两个传动比供驾驶员选择。按齿轮副结构形式,可分为圆柱齿轮式(又可分为定轴轮系和行星轮系)主减速器和圆锥齿轮式(又可分为螺旋锥齿轮式和准双曲面锥齿轮式)主减速器。

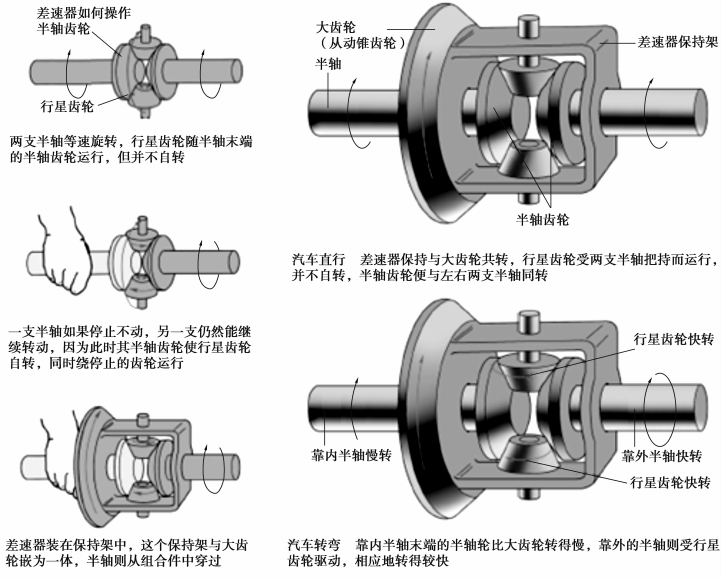

2)差速器

差速器可保证左、右驱动轮以不同的转速旋转。半轴把转矩从差速器传到驱动轮。桥壳支撑汽车的部分质量,承受驱动轮上的各种力及力矩,并起到保护减速器、差速器和半轴的作用。

图3.41 驱动桥示意图

1—后桥壳;2—差速器壳;3—差速器行星齿轮;4—差速器半轴齿轮;5—半轴;6—主减速器从动齿轮齿圈;7—主减速器主动小齿轮

车轮对路面的滑动不仅会加速轮胎磨损,增加汽车的动力消耗,而且可能导致转向和制动性能的恶化。若主减速器从动齿轮通过一根整轴同时带动两侧驱动轮,则两侧车轮只能以同样的转速转动。为了保证两侧驱动轮处于纯滚动状态,就必须改用两根半轴分别连接两侧车轮,而由主减速器从动齿轮通过差速器分别驱动两侧半轴和车轮,使它们可用不同角速度旋转。这种装在同一驱动桥两侧驱动轮之间的差速器称为轮间差速器,如图3.42所示。

在多轴驱动汽车的各驱动桥之间,也存在类似问题。为了适应各驱动桥所处的不同路面情况,使各驱动桥有可能具有不同的输入角速度,可以在各驱动桥之间装设轴间差速器。差速器又可分为普通差速器和防滑差速器两大类。

防滑差速器(LSD Limited Slip Differential)的目的在于改善传统差速器当驱动轮由于驱动力输出太大或地面太湿滑造成单边驱动轮打滑令另一轮也同时失去驱动力,致使车辆无法脱困或循迹性不好的现象。LSD最常用的控制方式是一种叫VLSD(Viscous LSD)的黏性限滑差速器,其做法通常是在差速器中设有黏性耦合金属片,及装有一种遇热很容易膨胀且稳定的油类,当车辆发生驱动轮打滑且左右轮的转速相差大时,将使分别连接于左右驱动轮上的金属片产生转速差,此金属片的转速差将会使油产生高温膨胀,如此将会使两轮的转速差受到限制,而将部分原本传到打滑轮的驱动力转移到另一轮,使得原本失去驱动力的车轮重获力量,提高汽车行驶的稳定性及越野性能。

图3.42 轮间差速器原理示意图

差速器锁定系统(DLSDifferential Lock System)可将差速器的齿轮锁定,使差速器两侧相互没有差速作用,从发动机传到驱动轴的动力可以全部平均地传给两个驱动轮,而不会有差速的现象。

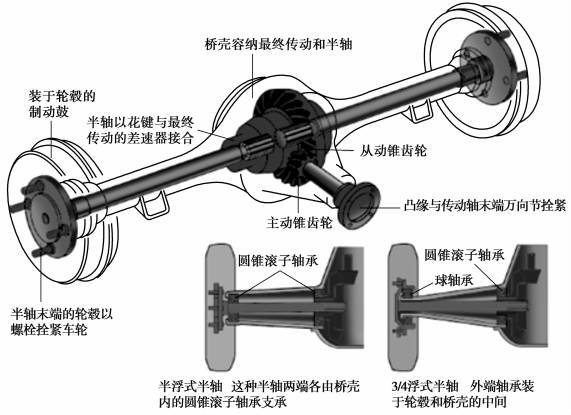

3)半轴和桥壳

车桥通过悬架和车架(或车身)相连,两端连接车轮。车桥可以是整体式的,形似一个巨大的杠铃,两端通过悬架系统支撑着车身,因此,整体式车桥通常与非独立悬架配合。车桥也可以是断开式的,像两把雨伞插在车身两侧,再各自通过悬架系统支撑车身,因此,断开式车桥与独立悬架配用。

根据驱动方式的不同,车桥也分成转向桥、驱动桥、转向驱动桥和支持桥4种,其中,转向桥和支持桥都属于从动桥。大多数汽车采用前置后驱动,因此前桥作为转向桥,后桥作为驱动桥;而前置前驱动汽车则前桥成为转向驱动桥,后桥充当支持桥。

转向驱动桥与转向桥的区别就是一切都是空心的,横梁变成了桥壳,转向节变成了转向节壳体,因为里面多了根驱动轴。这根驱动轴被位于桥壳中间的差速器一分为二,变成了两根半轴。半轴在相关的位置也多了一个关节即万向节,因此,半轴也变成了内半轴和外半轴两部分。

半轴用来将差速器半轴齿轮的输出转矩传到驱动轮或轮边减速器上。在非断开式驱动桥内,半轴一般是实心的。在断开式驱动桥处,往往采用万向传动装置给驱动轮传递动力;在转向驱动桥内,半轴一般需要分为内半轴和外半轴两段,中间用等角速万向节相连接。

在非断开式驱动桥内,半轴与驱动轮的轮毂在桥壳上的支承形式决定了半轴的受力状况。现代汽车多采用全浮式和半浮式两种半轴支承形式,如图3.43所示。

图3.43 半轴与桥壳

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。