1.厂拌热再生设备

厂拌热再生施工所用的机械设备除了拌和设备与热拌沥青混合料路面摊铺施工所用的拌和设备有一部分不同之外,其他设备基本相同(必要时,增加一套破碎、筛分设备)。所以在这里主要介绍拌和设备。如何使用废旧沥青混合料,如何对原有的设备进行改进或配置,使其能搅拌出质量符合要求的沥青混合料,是拌和设备要解决的首要问题。由于拌和设备分为间歇式和连续式两种,且这两种拌和设备在使用废旧料上有较大的不同,故下面分别加以阐述。

1)连续滚筒式拌和设备

连续滚筒式拌和设备是在20世纪60年代后期发展起来的,它将烘干筒延长而分为两部分:前半部分为烘干区,后半部分为拌和区,让烘干和拌和工序在一个滚筒内完成,使烘干和拌和的过程得以连续进行。连续滚筒式拌和设备具有低能耗、高效率、易维修、便于搬移等优点,但早期连续滚筒式拌和设备有一系列严重的缺点:① 残余含水量和烘干效率控制不严。沥青混合料中的残余含水量过量对混合料的质量有较大的影响,早期连续式拌和设备,由于烘干空间小等原因,使热集料中残余含水量常常高达1%~2%。② 冒蓝烟和沥青老化严重。由于喷洒沥青也是在同一滚筒内完成,过高的排气温度使沥青中的轻质油分在接触火焰或燃气过程中冒蓝烟,同时也容易使沥青老化。③ 沥青和集料计量不严、混合料拌和不均匀。由于热集料残余含水量较高且无法测定,准确地补偿由于含水量损失而带来的集料量损失有较大困难,同时由于连续式滚筒拌和设备冷料供给由皮带秤控制,精确度不高,从而使集料、沥青计量不够准确。滚筒式拌和设备采用自落式拌和方式,早期的滚筒由于其本身的长度较短,从而使混合料拌和不充分,易出现花白料。④ 集料控制不严、粉料损失严重。由于连续式拌和设备集料配比只依靠冷料仓来控制,不会十分精确。早期的滚筒拌和设备由于高燃气流的强大吸力,容易使大量的粉料随废气一起排出,这不仅造成了粉料的浪费,而且加重了除尘设备的负担,同时导致无法实现粉料含量的精确控制。⑤ 粉尘污染。由于排气含有相当数量的粉尘,加重了环境污染,也导致了滚筒式拌和设备必须使用二级除尘系统,这样就使其移动方便的优点大打折扣。以上缺点使早期的连续式拌和设备的使用和发展受到了限制,有的国家或地方甚至在规范中明确规定在修筑高速公路时不允许使用连续式滚筒拌和设备。

20世纪80年代初,连续式滚筒拌和设备进入了自身发展的重要时期,在技术上做出了重大改进,克服了自身的许多缺点。

在结构上,加长了滚筒以增大加热空间,加密了搅拌叶片的布置,加深了叶片的宽度以及在侧面加上挡板等,从而形成了均匀而多层洒布料帘,这样既改善了集料与燃气之间的热交换,又阻止了火焰直接喷向沥青;把沥青喷管从燃器端伸入改为从滚筒后部伸入,并采用多孔喷射,从而防止了沥青老化。

在燃气上加强了热辐射,避免火焰直接燃烧。

在计量上引入计算机控制系统,精确地控制了集料和沥青的比例。通过以上改进,使连续滚筒式拌和设备一跃超过了间歇式拌和设备。美国在20世纪80年代滚筒式拌和设备的销售量占总量的95%以上,而欧洲这一比例也达50%~60%。

连续式滚筒拌和机在结构上的优越性,使它在使用废料上具有间歇式拌和设备无法比拟的优越性,它可以使旧料的掺配率达到60%以上。使用废料要求对设备进行不同程度的改装,下面是几种改装形式:

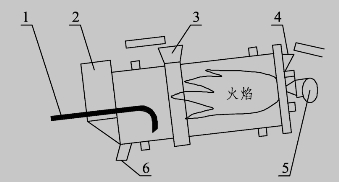

(1)顺流式中间进料滚筒拌和机

图4-7为顺流式中间进料滚筒拌和机示意图。其特点是在滚筒中部设置热辐射挡板,将滚筒分为加热区和拌和区两部分。新集料由加热区进入,经烘干后进入拌和区;旧料在挡板后直接进入拌和区,新沥青和再生剂也在拌和区加入,一起拌和出料。

图4-7 顺流式中间进料滚筒拌和机

1—沥青输入管;2—废气排出口;3—废旧混合料入口;4—新集料入口;5—燃烧器;6—再生混合料出口。

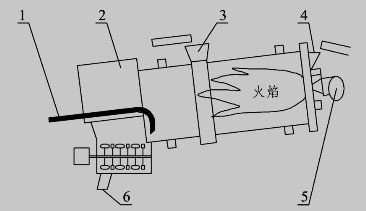

(2)顺流式末端带搅拌缸滚筒拌和机

图4-8为顺流式末端带搅拌缸的拌和机示意图。其特点是在滚筒末端附加一搅拌缸,它使新沥青和再生剂从滚筒末端加入,避免了与火焰的接触,减少了冒蓝烟和烧焦现象。同时,由于附加了搅拌缸,使得混合料比较均匀。

图4-8 顺流式末端带搅拌缸滚筒拌和机

1—沥青输入管;2—废气排出口;3—废旧混合料入;4—新集料入口;5—燃烧器;6—再生混合料出口。

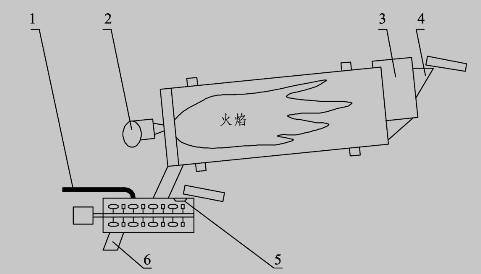

(3)逆流式带连续搅拌缸滚筒拌和机

图4-9为逆流式带连续搅拌缸滚筒拌和机示意图。其特点是在滚筒末端附加一个连续搅拌缸,新集料从滚筒顶端加入,逆向加热至滚筒底部进入搅拌缸,废旧沥青混合料、新沥青和再生剂直接加入搅拌缸,不与火焰和燃气接触,避免了冒蓝烟和老化现象发生。它的缺点是由于废旧料不加热直接进入搅拌缸,所以新集料必须过热,从而也使滚筒过热;同时由于废料和新料的热传递,使得混合料的搅拌时间被缩短,可能影响混合料的质量。

图4-9 逆流式带连续搅拌缸滚筒拌和机

1—沥青输入管;2—燃烧器;3—废气排出口;4—新集料入口 5—废旧混合料入口;6—再生混合料出口。

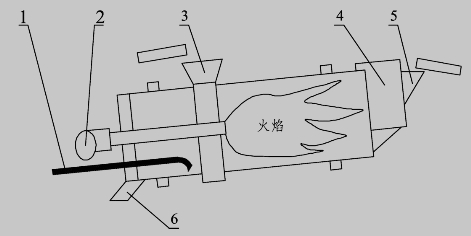

(4)伸入式逆流滚筒拌和机

图4-10为伸入式逆流滚筒拌和机示意图。其特点是将燃烧器伸入滚筒后半部分,新料从滚筒顶端加入,逆向加热至滚筒的底部(拌和区),废旧料、新沥青和再生剂在燃烧器后面加入,利用滚筒里热辐射预热,并在拌和区拌和成混合料。它的缺点是由于拌和区窄小,可能使再生混合料拌制不均匀。

图4-10 伸入式逆流滚筒拌和机

1—沥青输入管;2—燃烧器;3—废旧混合料入口;4—废气排出口;5—新集料入口;6—再生混合料出口。

(5)双滚筒拌和机

图4-11为双滚筒拌和机示意图。它的特点是将逆流式滚筒拌和机和预热搅拌缸结合起来。内层是一逆流式小滚筒,外部套着一具有搅拌叶的滚筒搅拌缸,新集料从内层滚筒的顶端加入,逆向流至滚筒底,废旧料从外层滚筒搅拌缸底部加入,会同加热的新集料,沿着导料方向,并在搅拌叶的拌和下,流向外层滚筒的顶部。当废料和新料在搅拌滚筒内充分搅拌、热交换后,喷入新沥青和再生剂,搅拌出再生混合料。在搅拌过程中,整个搅拌缸内充满着燃气,这些燃气使沥青中的轻质油分挥发,进而使搅拌缸中充满着燃气和油分的混合物。这种油气的长期存在,使再生混合料光亮晶明,看上去像新的沥青混合料。双滚筒拌和机利用废料比例高、污染低、热损低,生产出的再生沥青混合料性能优良,是目前较完善的废料再生拌和设备。

图4-11 双滚筒拌和机

1—燃烧器;2—废旧混合料入口;3—废气排出口;4—新集料入口;5—再生混合料出口;6—沥青输入管。

2)间歇式拌和设备

间歇式拌和设备采用冷料配料、湿料烘干、热料筛分、批量计量、强制拌和工艺。由于采用逆流式烘干工艺,热效率高,清除集料中水分比较充分;二次级配和批量计量能比较精确地控制各粒径集料的配比和沥青用量,从而保证较为精确的集料级配和油石比;由于热料再筛分,对砂石料规格一致性的要求也可较低;分批拌和易于改变混合料配方,机动灵活。所以间歇式沥青搅拌设备容易保证获得优质的混合料。但是,间歇式搅拌设备存在如下缺点:① 在高温状态下工作的热料提升、筛分等装置组成的拌和楼结构复杂,容易发生故障,维修困难,工作量大;② 由于集料在热料输送和筛分过程中的热损失,要求有比混合料拌和温度更高的集料加热温度(一般应高10~15℃);③ 批量拌和的工艺流程是间歇式的,存在等料的时间,降低了设备的生产率;④ 废气中含尘量高,因而要求庞大的除尘系统,增加了搬运的难度。

用间歇分拌式拌和机生产再生沥青混合料,与一般生产新沥青混合料工艺相比较,其不同之处在于新集料经过干燥筒加热后分批投入拌和缸内,而旧料却不经过干燥筒加热,就按规定配合比直接加入拌和缸。在拌和缸内,旧料和新集料发生热交换,旧料升温,然后加入沥青材料或再生剂,继续拌和直至均匀后出料。

由于旧料是通过吸收新集料的热量而升温的,故再生混合料的出料温度与旧料的掺配率、新集料经干燥筒加热后的温度、旧料本身的温度等因素有关。为保证再生混合料能达到足够高的温度,首先必须提高新集料的加热温度,通常是采取使集料过热,如将新集料过热至220~250℃。其次必须限制旧料的掺配率,若旧料掺配率太高,就可能使混合料温度下降太多,不但影响拌和质量,而且影响混合料的摊铺和压实。所以采用这种拌和工艺,其旧料掺配率一般不超过40%。另外,为了使旧料能够充分吸收新集料的热量而升温,必须延长混合料在拌缸内的拌和时间,故生产率有所降低。

该工艺的生产率和旧料掺配率都较低,其主要症结在于旧料未经加热,温度太低(等于室温)。为此,设法将旧料预热,是克服该工艺缺陷的有效办法。如下面第五种方法,就是给废料加热。旧料温度一般不宜过高,以免软黏,影响正常输送。使用废料要求对设备进行不同程度的改装,下面是几种改装形式。

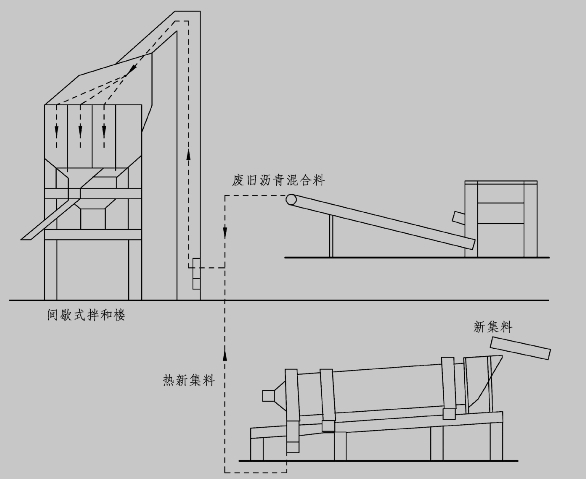

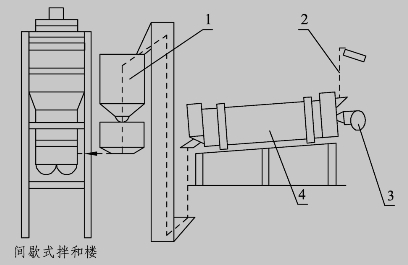

(1)冷废料和热集料混合、提升、筛分和贮存

图4-12为间歇式拌和机冷废料和热集料混合、提升、筛分和贮存示意图。它是将冷的废料和过热的新集料在提升机前混合,然后由提升机提升,通过筛分,将这种混合料按不同的粒径贮存在各自的料仓中,最后根据级配进行拌制。这种拌和方式一般是在利用少量废旧料的情况下使用,因为废旧混合料由于热交换过程中不可能完全分离而影响级配,且废旧料可能黏结筛网,影响筛分效果。(https://www.xing528.com)

图4-12 冷废料和热集料混合、提升、筛分和贮存示意

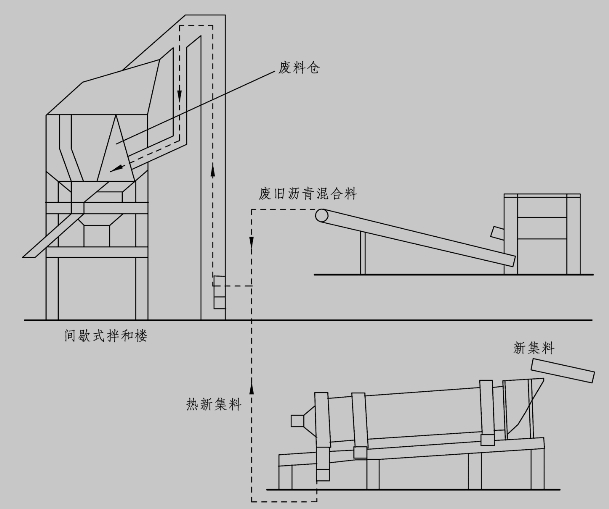

(2)设置废料贮存仓

图4-13为设置废料仓示意图。在热料仓旁边,专门设置一个废料贮存仓,用来存放废旧料。废料一般要经过预筛,然后由提升机直接送至废料仓中。这种方法比第一种方法能多利用一些废旧料。

图4-13 设置废料仓示意

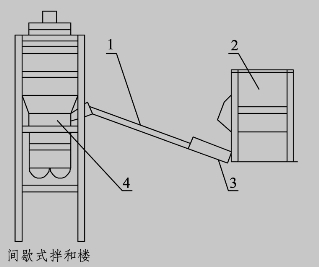

(3)冷废料直接加入计量秤斗

图4-14为间歇式拌和楼冷废料直接加入计量秤斗示意图。冷的预筛过的废旧混合料直接加入间歇式拌和机的计量秤斗,然后与过热集料在拌和缸中搅拌,生产出再生混合料。废旧料由废旧料仓通过皮带输送至计量秤斗。由于拌和是间歇式的,而皮带输送是连续式的,故要在废旧料仓和输送皮带上设置控制器,控制它们的开、关和速度,使其与拌和同步。

图4-14 冷废料直接加计量秤斗示意

1—输送带;2—废旧混合料;3—喂料控制器;4—计量秤。

为了使废旧料充分加热,在加料顺序上要注意安排,一般先放一批热料,然后放废料,之后再放剩余的热料,这样热传递速度快。同时由于废料中含有一定的水分,要设置好排气通道。

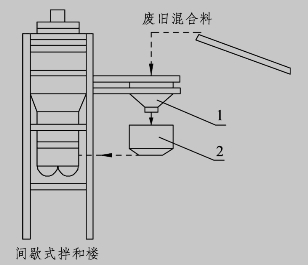

(4)废料通过专门的计量机构进入拌和缸

图4-15为废料通过专门的计量机构进入拌和缸示意图。废料通过专门的计量秤,放入废料喂料器中,然后喂料器以一定的时间间隔将废料射入搅拌缸中。这种加料方式虽延长了搅拌周期,但它使废料计量更为精确。

图4-15 废料通过专门的计量机构进入拌和缸示意

1—计量秤;2—废料喂料器。

(5)废料预热拌和机

图4-16为废料预热间歇式拌和机的示意图。这种拌和机目前在欧洲很普遍,它具有一专门的热空气加热的干燥筒给废料预热。热空气从集料烘干筒中抽出来,通过废料干燥筒的空气加热器加热,进入废料干燥筒中。在给废料加热的同时,也使热空气中的烟尘降低,减少污染。加热后废旧料通过提升机提升进入废料仓,经计量器计量后进入喂料器,然后由喂料器射入搅拌缸中。

总之,间歇式拌和机在使用废旧料时,由于延长了拌和周期,使其生产率不同程度地有所下降。

图4-16 废旧料预热间歇式拌和机

1—废旧料贮仓;2—废旧料;3—空气加热器;4—废旧料加热滚筒。

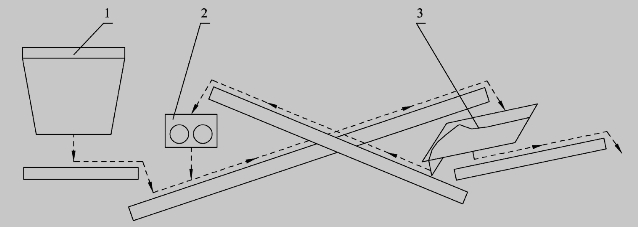

3)破碎筛分设备

如需要时,可在废料进入搅拌缸前设置破碎筛分设备,以利于废旧料的融化、松散。破碎筛分设备可按图4-17来设置。对于铣刨料,由于其本身较细,所以用一级破碎筛分即可;对于翻挖来的路面或老油皮,由于其为片状或块状,所以可采用考虑二级破碎筛分,使废旧料在进入搅拌缸前粒径达到要求。

图4-17 废旧料再生利用破碎筛分

1—废料仓;2—破碎机;3—筛分机。

2.就地冷再生设备

早期就地冷再生沥青路面施工所用的机械设备主要有:撒料机、平地机、再生机、洒布机、压路机等。施工往往是这些机械联合作业,即撒料、铣刨、拌和、摊铺、碾压一条龙作业。

现代就地冷再生机械则是要集上述各种机械为一体,尽可能地用一台机械设备完成全部或部分作业。现代冷再生机械最为显著的科技进步是在自动化和智能化方向上的进展。以下一些机电一体化技术在当前一些主要生产再生机企业都已普遍采用:

(1)发动机功率的自适应控制技术;

(2)切削深度、纵坡和横坡以及转向的自动控制;

(3)机器运行参数的实时监测和故障诊断;

(4)乳化沥青和水的比例控制及自动喷洒系统。

比较典型的现代就地冷再生机械的代表是美国ASTEC公司的再生机(见图4-18)。这是一个由计算机控制的再生料筛分、计量、搅拌和破碎系统。

由铣刨转鼓翻松的旧路面材料经斗式提升器送至水平的振动筛进行筛分,超尺寸的材料经振动筛流入锥式破碎机进一步破碎后送至前方地面,通过筛网的材料落在输送皮带上,经皮带秤称量后进入双轴搅拌器,与乳化沥青和添加剂溶液一起拌和后输送至机器后方地面而形成料堤,然后由紧随其后的集料升运机采集后送至随后的摊铺机料斗中,并最后摊铺成型,经压路机压实后成为新的再生料路面。进入搅拌器的再生料流量和添加剂流量是由计算机根据皮带秤和液体流量计的计量数据而加以调节的,以确保两者之间的比例关系。由于材料经过严格的称量、配比、强制式的搅拌并由摊铺机摊铺成型,因而更好地保证了再生料路面的质量。

图4-18 ASTEC就地冷再生机

1—皮带称重桥;2—双料斗提升机;3—输送带;4—平面振动筛;5—超尺寸料破碎机;6—铣刨机;7—双轴搅拌机;8—液体添加剂喷洒系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。