1.压实质量

压实系数(压实度)k是衡量压实质量的主要指标:k=p/pc,其中p、pc分别为碾压后混合料的密实度和以标准击实法测定的混合料的最大密实度。道路压实度通常取0.9~l,公路等级越高,k取值越大,对于公路的基层,往往规定压实度k为0.98~1。

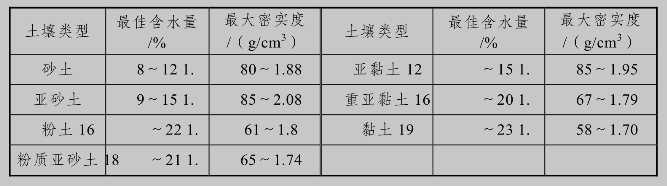

土壤或混合材料的含水量是影响压路机压实效果的重要因素,土壤或混合材料在最佳含水量状态下才能很好地被压实。用轻型标准击实法测定的土壤最佳含水量和最大密实度的变化范围见表1-11。

表1-11 土壤的最佳含水量和最大密实度

高等级公路(一级公路和高速公路),目前常采用重型标准击实法来测定土的最佳含水量和最大密实度,其最佳含水量除砂土外均比用轻型标准击实法测定的要低3%~8%,而最大密实度约高10%。对于沥青混凝土路面,除用k值来评价其物理机械性能外,还可以采用水饱和状态和条件塑性等评价指标。

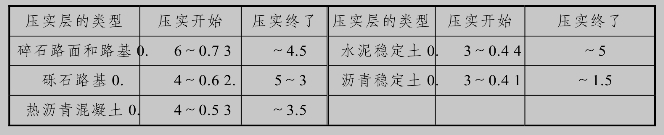

道路建筑材料的压实过程是公路、城市道路和机场跑道建设的重要工艺过程。要达到最好的压实质量,必须根据压实工况,合理选择压实方法和压实设备参数。提高材料密实度是通过压实机械一遍一遍地压实获得的,压实机构与被压材料的接触表面压力也是逐渐增加的。为了高质量地压实路面,压实开始和压实终了的最大接触压力不应大于材料压实层表面相应的许用压力。对于光轮压路机,试验所得的几种压实层表面的许用压力见表1-12。

表1-12 压实层表面的许用压力 单位:MPa

土壤在终压时所承受的压力为其抗压强度极限的80%~90%时,可获得最佳的压实效果。终压时的压力不能大于材料抗压强度极限,否则将发生材料从压实工作机构压出现象,导致滚压时形成波纹、地面不平或裂纹。

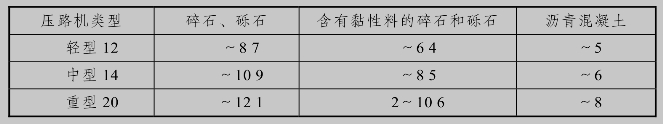

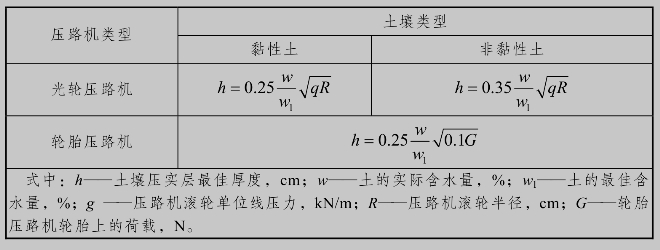

材料所需密实度的压实深度取决于压实机械工作机构接触面积的大小,当接触应力相应于最佳值,滚压时有效的压实深度(土壤均匀形变的深度)可由接触表面最小边尺寸决定。几种材料路基和路面压实层的最佳深度及土壤压实层最佳厚度计算公式见表1-13和表1-14。

表1-13 几种材料压实层的最佳深度 单位:cm

表1-14 土壤压实层最佳厚度计算公式

2.压实机械类型的选用

1)根据机械配套情况正确选用压路机

一般来说,机械化施工程度高,则应选用压实功能大、作业效率高的压路机;机械化施工程度低,则应选用相应功能且经济的压路机,以免浪费压路机的压实功能。

在选用压路机时,还应考虑压路机与其他配套施工机械生产率之间的协调。

压路机生产率一般是指单位时间内获得压实标准的土的体积。

计算公式如下:

![]()

式中 Q——压路机生产率,m3/h;

B——碾压带的宽度,m;

c——两相邻碾压带的重叠宽度,m,一般c取0.15~0.25 m;

L——碾压带长度,m;

h——铺层压实的厚度,m;

v——碾压速度,m/s;

t——转弯掉头或换挡时间,s;

n——碾压遍数;

Kb——时间利用率,一般Kb取0.85~0.95。

2)根据压实作业项目正确选用压路机

压实作业项目不同,适用的压路机种类、规格也应不同。

光轮压路机主要用于碾压各种路面及路基垫层;在土方工程中多数用来碾压路床面,对黏性土的薄层碾压有效,一般不作厚垫层的碾压之用;不适用于含水率高的黏性土或粒径均一的砂质土等。光轮压路机的生产效率低于振动压路机。

轮胎压路机机动性好,适应各种材料,压实效果较好,影响深度大。轮胎的接地压力可用改变配重和轮胎气压来调节,对不同的土质和铺筑层厚度有较好的适应性。轮胎气压直接和压实效能有关,一般碾压碎石时,接地压力要提高,碾压黏性土时,接地压力要降低。改变轮胎气压在实际操作中尚有困难,一般应预先定好充气压力,在碾压过程中通常保持不变。由于碾压过程中轮胎的弹性变形,对表面产生揉压作用,对消除沥青路面的裂纹和表面热裂缝尤具优越性。轮胎压路机加配重后,可使机重提高两倍左右,但若加载不当,将使压实效果下降,因此,必须试验确定配重。在碾压土层时,如果土中有块石或片石,将使机械行驶不稳定,施工时应将一定粒径的石头清除掉。

振动压路机一般对非黏性土(砂质土)或缺乏黏性的道碴的碾压效果较好。重型振动压路机向深部压实的效果好,铺土厚度可厚些(1.5~2 m)。使用振动压路机时,应根据土的性质和整机质量来选定振动频率和离心力的大小。振动压路机容易在混有块石或片石的土里打滑,使用时应予以注意。振动压路机碾压沥青混合料达到静力式压路机同样的压实效果时,其碾压遍数少,生产率比静力压路机高40%~60%,而且振动压路机具有良好的水饱和指标,压出的路面比较耐用。总之,振动压路机生产效率高,使用性好,故被广泛应用于各种材料的路面和各种土质路基的碾压中。

振动压实机具,如内燃、风动和电动的小型夯锤或振动板等,适用于构造物的里填、回填、坡面、沟槽等的压实工作。

夯捣式压路机,因滚筒上的凸块形状不同而名称不一,但凸块能集中荷重,对土块、块石等能起破碎及压实作用。它适用于大土方工程现场的填土初压之用,对黏性土效果不好,对非黏性土(砂土)则不起作用。但是,对于灵敏度大的高含水率黏性土,由于凸块将土揉来滚去,反而使土松软化,施工时应特别注意。

推土机、铲运机适用于黏性和非黏性土的下层路基、坡面等的压实作业。

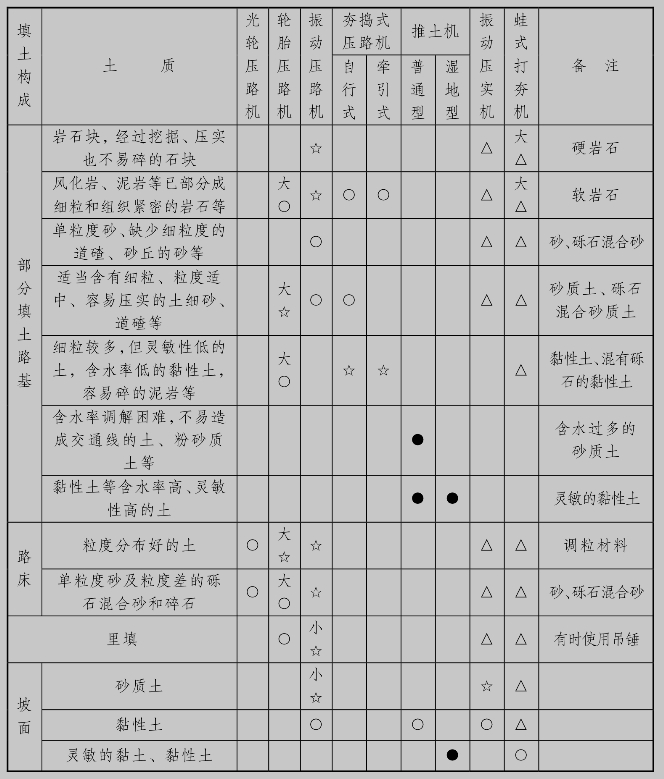

总之,一般进行路基压实作业时,多选用压实功能大的重型和超重型静力式压路机、振动压路机等。进行路面压实作业时,为使表面密实平整,多选用中型静力式压路机、振动压路机和轮胎式压路机。若进行人行道、小面积修补桥涵等压实作业,则可选用轻型或小型压路机。具体选用可参照表1-15。

表1-15 压实机械机种的选用

注:☆—有效的;○—可用的;●—不得已而使用的;△—因现场条件,只能用的;大—大型机;小—小型机。

3)根据被压材料特性正确选用压路机(https://www.xing528.com)

铺筑路基和路面所用材料的特性对压路机选用有一定限制。

砂土和粉土的黏结性差,水易侵入,不易被压实,一般不单独作道路铺筑材料,需要掺入黏土或其他材料改善处理后使用。压实此类改善土铺筑的路基时,应选用压实功能大的重型静力式压路机。

黏土的黏结性高,含水量大,一般选用凸爪滚轮式压路机和轮胎压路机。

介于砂土和黏土之间的各种砂性土、混合土有较好的压实特性,各类压路机均可选用。其中,振动压路机的压实效果最佳。

对于级配、碎砾石铺筑层,可选用静力式压路机和振动压路机。振动压路机压实效果好。

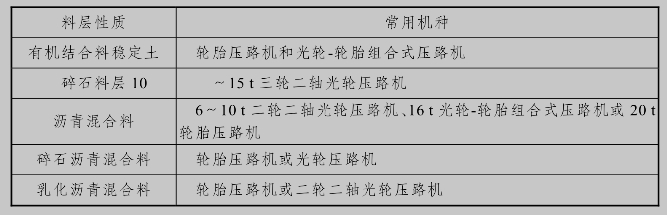

对于沥青混合料,各类压路机均可选用。具体可参照表1-16选用。

表1-16 碾压不同料层的压路机机种的选用

4)根据铺筑层土壤含水量正确选用压路机

铺筑层土壤在最佳含水量状态下压实效果最好。若铺筑层土壤实际含水量比最佳含水量低3%~5%,而施工时又不易补充水分,则可选用超重型静力式压路机和重型振动压路机。若铺筑层土壤实际含水量比最佳含水量高2%~3%,则不宜用振动压路机。若铺筑层土壤实际含水量比最佳含水量高3%以上,则需要采取适当措施降低含水量。

3.压实施工作业参数的选择

1)正确选择压路机的压实作业参数

选定压路机后,还应根据施工组织形式、工程质量、技术要求和作业内容确定压路机的压实作业参数,以使压实质量和作业效率达到最佳。

就静力式压路机而言,压实作业参数主要有单位线压力、平均接地比压、碾压速度、碾压遍数及压实厚度等,轮胎式压路机还有轮胎气压,而振动压路机则还应有振频、振幅、激振力等。

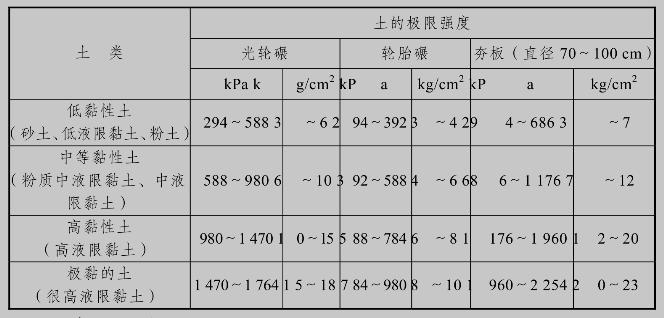

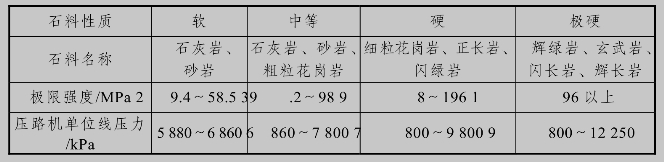

(1)单位线压力

在选定机型时,其线压力不应超过碾压材料的强度极限,否则将引起土基破坏或石料的破碎。土的强度极限见表1-17。一般石料强度和压路机单位线压力的关系如表1-18所示。

表1-17 碾压与夯实时土的强度极限

注:表列值均为最佳含水量下的土。

表1-18 石料强度和压路机单位线压力的关系

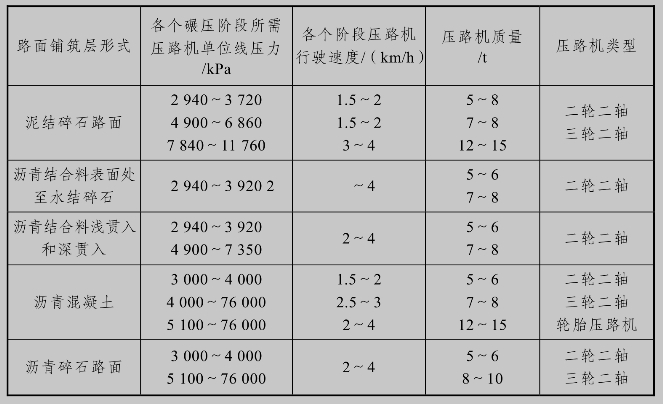

线压力与机械质量有关。一般,土的含水量偏低、铺层厚,压实度要求高的选用重型机;反之,选用轻型机。面层材料碾压机型的线压力可按规范来确定。在压实各种路面材料选用静力式压路机时,可参考表1-19。

表1-19 选择碾压路面材料用静力压路机的一般数据

(2)碾压速度

压路机碾压速度的选择,受土壤或材料的压实特性、压路机的压实功能、工程技术和质量要求,以及压实层厚度、作业效率等因素的影响。例如,黏性土壤变形滞后现象明显,碾压速度不宜过高。又如,对铺筑层进行初压时,由于铺筑层变形大,压路机滚动阻力大,并且为使碾压作用传递深度大些,碾压速度也不宜过高。一般情况下,碾压速度高,作业效率高,但压实质量差;碾压速度低,压实厚度大,压实质量高,但作业效率低。

一般,压路机进行初压作业时,静光轮压路机适宜的碾压速度为1.5~2 km/h,轮胎式压路机碾压速度为2.5~3 km/h,振动压路机的碾压速度则为3~4 km/h。随着碾压遍数增加,压路机进行复压和终压作业时,静光轮式压路机碾压速度可增到2~4 km/h,轮胎式压路机碾压速度可增到3~5 km/h,振动压路机的碾压速度可增到3~6 km/h。

(3)碾压遍数

相邻碾压轮迹重叠0.2~0.3 m,依次将铺筑层全宽压完为一遍,而在同一地点如此碾压的往返次数,称为碾压遍数。

碾压遍数和土质、含水量、铺层厚度、机械种类及质量等有关,一般压实遍数要在5~8遍以上。工地上为了决定最佳机种、合理的铺层厚度和压实遍数,要进行压实试验。试验时,选用有代表性的堆填材料堆成宽5.0 m、长20 m左右的试验区段,就其15、20、25和30 cm四种铺层厚度进行各种压实机械的压实试验,对不同压实遍数(如l、2、3、5、10和15遍)测量铺层的压实度和含水量,从而决定各机种的最佳压实遍数。

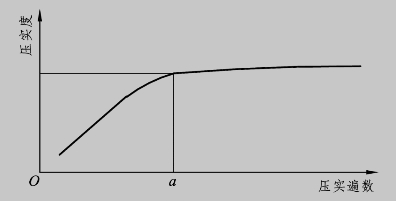

压实度和压实遍数的关系如图1-62所示。压实遍数为a时为最佳。不同机种对不同土质,在不同含水量时,其所需的碾压遍数是不同的。显然,小于a的碾压遍数,达不到压实度的要求,大于a的碾压遍数则效果甚微,应适当控制。对于含水量高的黏性土,若碾压过量,将出现弹性变形,强度反而降低。

图1-62 压实度与碾压遍数的关系

一般,压实路基和路面基层时,需要碾压6~8遍;压实石料铺筑层时,需要碾压6~10遍;压实沥青混合料路面时,需要碾压8~12遍。采用振动压路机时,碾压遍数可相应减少。

(4)压实厚度

压实厚度是指铺筑层压实后的实际厚度。压实厚度小,施工效率低,压实层表面易产生裂纹;压实厚度大,则铺筑层深部不易被压实。

厚度是以铺筑层松铺厚度来保证的,它们之间的关系为:松铺厚度=松铺系数×压实厚度。所谓松铺系数,是指压实干密度与松铺干密度的比值,需要通过试验的方法确定。根据施工作业方式和土壤特性,土壤的松铺系数一般为1.3~1.6。

由压路机作用力的最佳作用深度决定的各种类型压路机适宜的压实厚度见表1-20。

表1-20 几种类型的压路机适宜的压实厚度

(5)振频和振幅

振频和振幅是振动压路机压实作业的重要性能参数。振频是指振动轮单位时间内振动的次数,其单位符号为Hz。振幅是指振动时振动轮跳离地面的高度,其单位符号为mm。振幅参数一般是指标称振幅,即假设在完全弹性的表面上振动,振动轮完全自由地跳离地面的高度。实际振动压实时,实际振幅一般稍大于标称振幅。

振频高,被压实层表面平整度好;振幅大,作用在压实层上的激振力大。根据作业内容,振频与振幅相互协调,才能获得较理想的压实效果。一般,压实厚层路基时,应以低振频(25~30 Hz)与高振幅(1.5~2 mm)相配合进行振动压实,以期获得较大的激振力和压实作用深度,以提高作业效率。压实薄层路面时,应以高振频(33~50 Hz)与低振幅(0.4~0.8 mm)相配合进行振动压实,以期获得单位距离内有较多的冲击次数,以提高路面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。