1.传统配气机构存在的问题

传统配气机构在发动机制造装配好后,配气相位角及气门升程便无法改变。导致发动机低速时,在气门重叠角范围内,由于气流惯性的减弱,可能造成废气倒流。尤其当转速在1000r/min以下时,更为明显,容易造成怠速工作不稳,功率下降等;而在高转速时,又由于进气行程的时间非常短促,可能造成进气不足、排气不净、功率下降。因此传统的配气机构难以同时兼顾高低转速时对配气相位的要求。理想的配气相位应随着发动机的转速、负荷及其他工况而改变。

日本本田汽车公司于1989年推出了自行研制的“可变气门配气相位和气门升程电子控制系统”(Variable Valve Timing and Valve Life Elec-tronic Control System,VTEC),是世界上第一个能同时控制气门开闭时间及升程两种不同情况的气门控制系统,如图3-73所示。

图3-73 VTEC机构

1—凸轮轴 2—摇臂轴 3—主摇臂 4—正时板 5—中间摇臂 6—止推活塞 7—辅助摇臂 8—同步活塞B 9—同步活塞A 10—正时活塞

2.VTEC的基本结构

图3-73所示是本田ACCORD(雅阁)F23A和F20B1发动机的VTEC机构。主要由气门、凸轮、摇臂、同步活塞等组成。

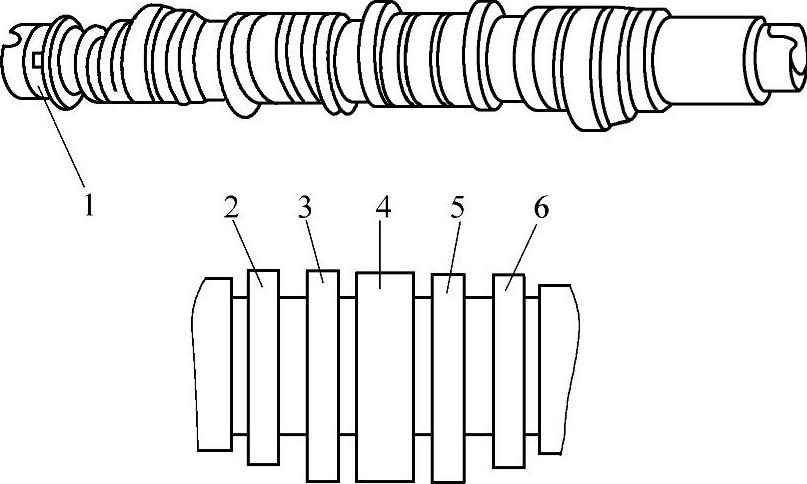

五段工作凸轮(图3-74):排气凸轮2、6与常规排气凸轮相同。进气有三个凸轮,主进气凸轮3有较大的进气提前角和较大的气门升程,辅助进气凸轮5有较小的进气提前角和较小的气门升程,还增加了一个中间进气凸轮4,其具有最大的进气提前角和最大的气门升程。

三个进气凸轮分别驱动三根摇臂(图3-75),与主凸轮、辅助凸轮和中间凸轮相对应的摇臂分别为主摇臂7、辅助摇臂5和中间摇臂6。三根摇臂内部装有由液压控制移动的同步活塞3、4和正时活塞1等。

图3-74 五段工作凸轮

1—凸轮轴 2、6—排气凸轮 3—主进气凸轮 4—中间进气凸轮 5—辅助进气凸轮

图3-75 摇臂组件

1—正时活塞 2—正时活塞弹簧 3—同步活塞A 4—同步活塞B 5—辅助摇臂 6—中间摇臂 7—主摇臂(https://www.xing528.com)

图3-76 发动机低速运转

1—凸轮轴 2—主凸轮 3—中间凸轮 4—辅助凸轮 5—主摇臂 6—中间摇臂 7—辅助摇臂 8—摇臂轴中心油道 9—摇臂轴 10—止推活塞弹簧 11—止推活塞 12—同步活塞B 13—同步活塞A 14—正时活塞

3.VTEC的工作原理

(1)工作过程 发动机低速时,VTEC机构的油道内没有机油压力,正时活塞、同步活塞和止推活塞在回位弹簧作用下都处于左端(图3-76),正时板卡入正时活塞14,使其不能移动,此时正时活塞和同步活塞13正好处在主摇臂5内,同步活塞B12处在中间摇臂6内,止推活塞11处在辅助摇臂7内,使三根摇臂分离,彼此独立工作。主凸轮2和辅助凸轮4分别推动主摇臂和辅助摇臂,控制两个进气门的开闭。主凸轮升程较大,所以它驱动的气门开度较大;辅助凸轮升程较小,所以它驱动的气门开度较小。这时,中间摇臂6虽然也被凸轮驱动,但因为三个摇臂彼此分离独立,所以中间摇臂并不参与工作,对气门动作无影响。因此,发动机低速时,VTEC工作和普通发动机相似。

发动机达到某一个设定的高转速(如3000r/min)时,由ECU传来的信号打开VTEC电磁阀,压力机油通过摇臂轴上的油孔16(图3-77)进入正时活塞,正时板移出,推动摇臂内的正时活塞,使三根摇臂锁成一体。由于中间凸轮升程最高,摇臂锁为一体后由它驱动,进气门开启时间延长,升程增加。所以发动机高速运转时,VTEC系统改变气门正时和气门升程,使发动机功率和转矩提高。

图3-77 发动机高速运转

1—凸轮轴 2—主凸轮 3—中间凸轮 4—辅助凸轮 5—主摇臂 6—中间摇臂 7—辅助摇臂 8—摇臂轴中心油道 9—摇臂轴 10—止推活塞弹簧 11—止推活塞 12—同步活塞B 13—同步活塞A 14—正时板 15—正时活塞 16—摇臂轴油孔

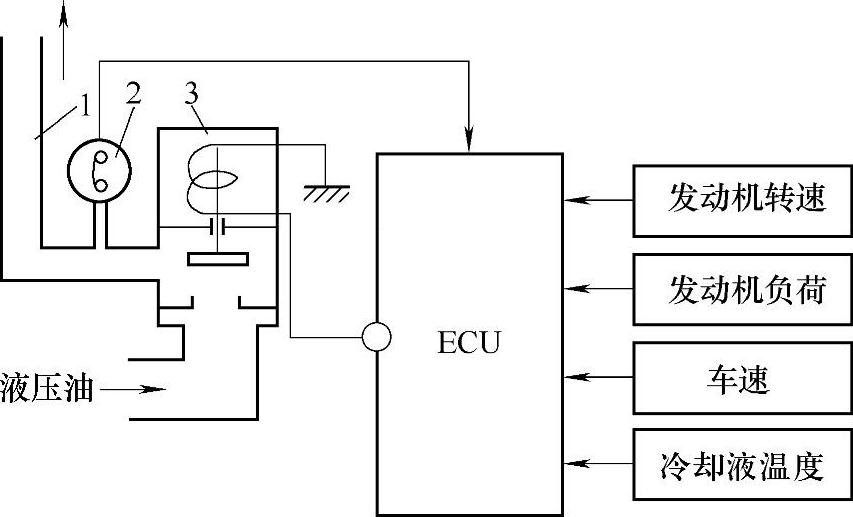

图3-78 VTEC控制系统

1—液压油道 2—压力开关 3—电磁阀

当发动机转速再次降低到某一个设定的低转速时,VTEC电磁阀断电,切断油路,摇臂内的液压也随之降低,活塞在回位弹簧作用下退回原位,三根摇臂再次分离,独立工作。

(2)工作过程控制VTEC控制系统的气门工作状态的切换由控制系统控制(图3-78),它主要由传感器、控制单元和执行器组成。发动机电子控制单元ECU根据转速传感器、车速传感器、冷却液温度传感器、负荷传感器等信号进行判断,输出相应的控制信号,通过电磁阀3调节摇臂内活塞液压系统,使发动机在不同的工况下由不同的凸轮控制,从而使进气门的开度和正时处于较佳状态。VTEC电磁阀开启后,控制系统通过压力开关2反馈一信号给ECU,以监控系统工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。