1.混合动力挖掘机输出功率控制仿真系统建模

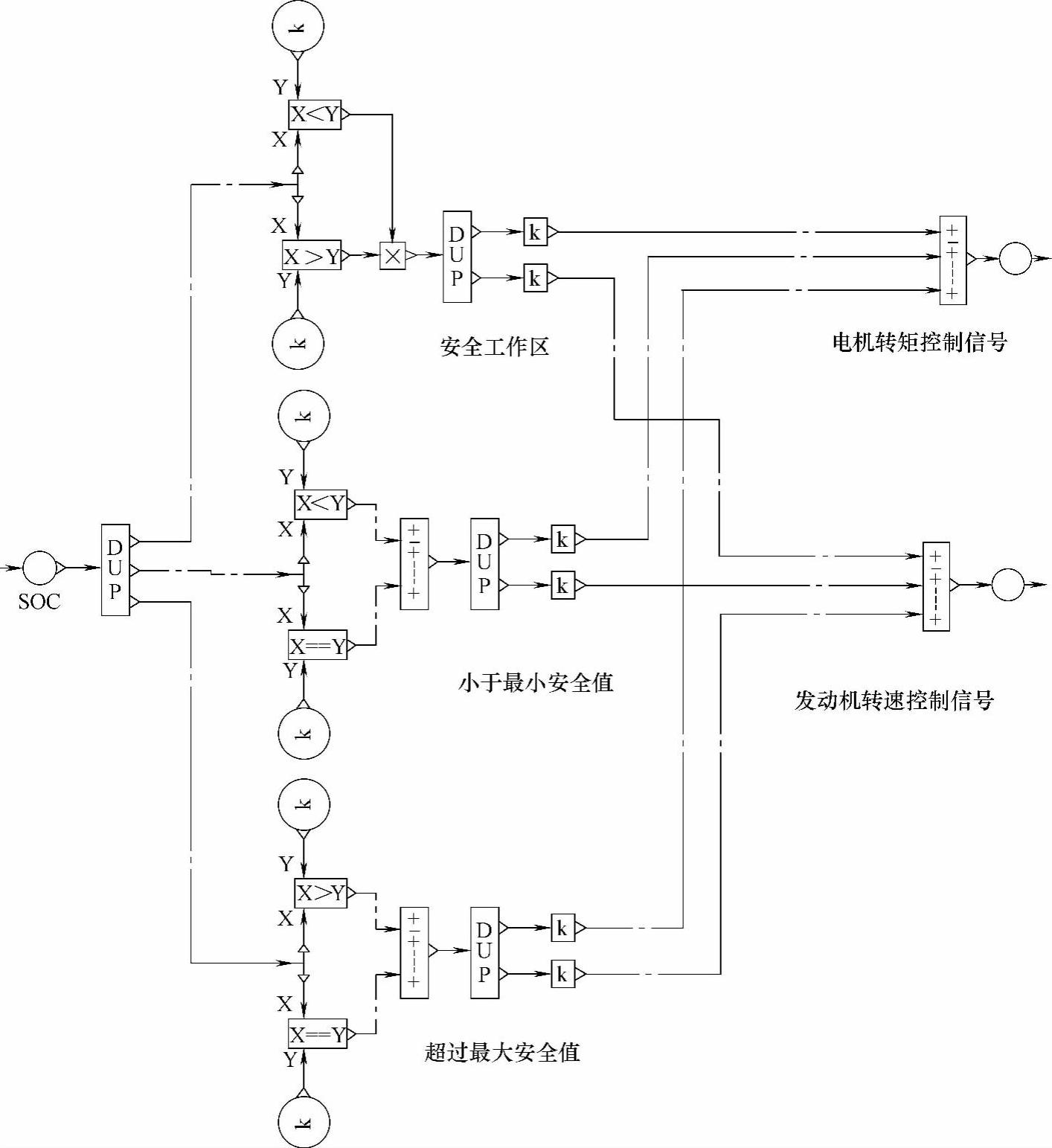

9.4.2节制订的混合动力挖掘机动力源输出功率耦合控制策略可以通过图9-23所示的控制逻辑实现。图9-23中,电机控制信号可通过先导手柄或者SOC检测自动识别模式进行符号转换控制,从而控制电机工作模式。当其为电动机模式时,发动机自动折算出除去电动机输出动力部分的负载需求功率,并与其实现匹配;当其为发电机模式时,发动机自动折算出扣除负载需求功率后供电机向蓄电池充电的驱动动力,并根据测试SOC的工作区间调整发动机的工作模式。

图9-23 混合动力挖掘机电控系统控制逻辑图

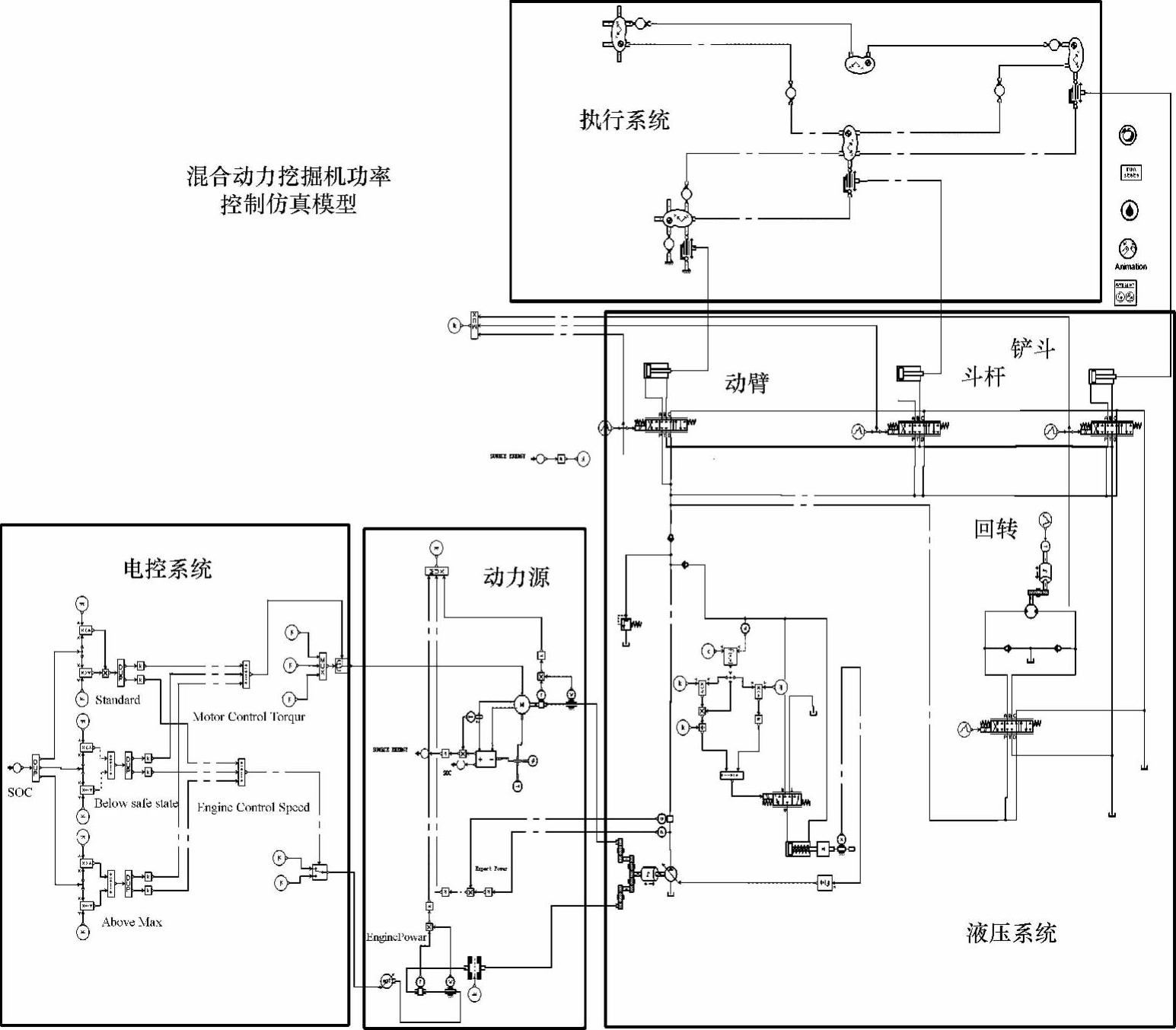

根据该模块的嵌入,混合动力挖掘机整机模型仿真系统如图9-24所示。

2.结果分析

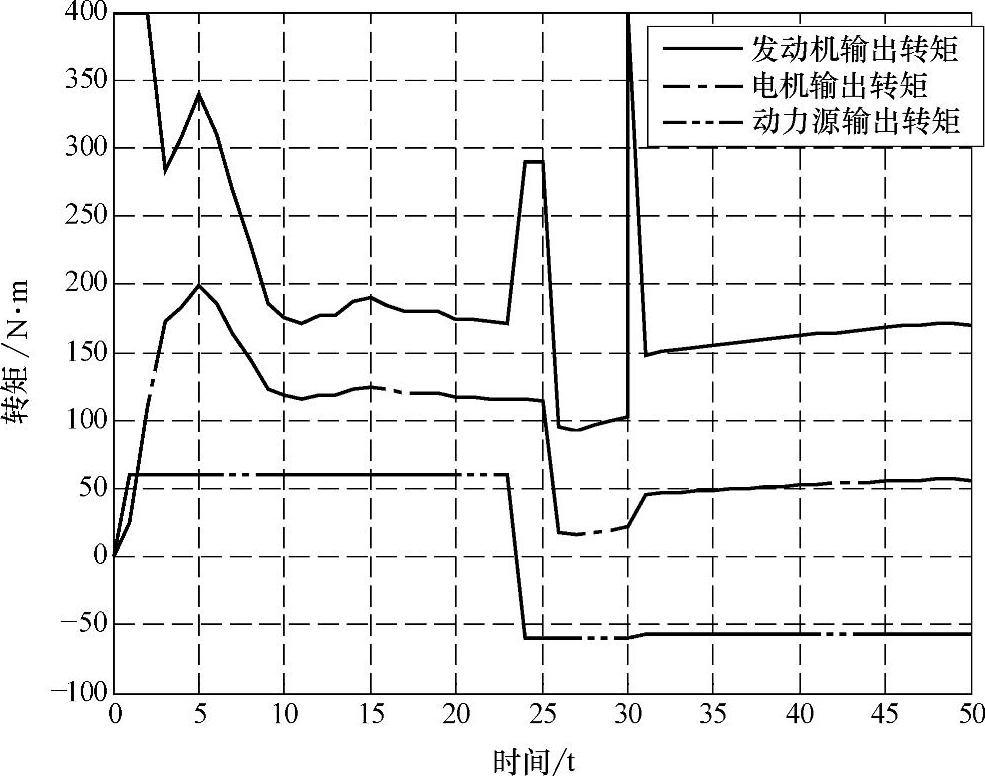

仿真总时间设置为50s,采样时间间隔设置为0.1s。仿真环境设置为恒温20℃,动力源忽略热量损失。仿真过程中,燃油发动机、电机输出转矩与转速的变化如图9-25、图9-26所示。由图9-25可知,该样机机型输出力矩由电机、燃油发动机耦合而成。初始阶段燃油发动机工作输出转矩稳定在400N·m,驱动泵初始化工作。随着泵的工作稳定,动力源输出转矩则分别由电机转矩与发动机输出转矩分别折半提供。图中25s左右电机转矩符号发生变化,由此可知电机工作模式发生改变,此时发动机除提供负载泵的吸收转矩外,还驱动电机机轴转动,供发电机发电。然而由于模式切换间存在跳变,导致发动机转矩输出在跳变环节波动较大,见图中的23s与30s时刻。目前课题主要保证在理想稳态输出前提下,实现动力源输出功率的最佳匹配。在9.4.4节中讨论了可能的改进策略。

图9-24 混合动力挖掘机整机模型仿真

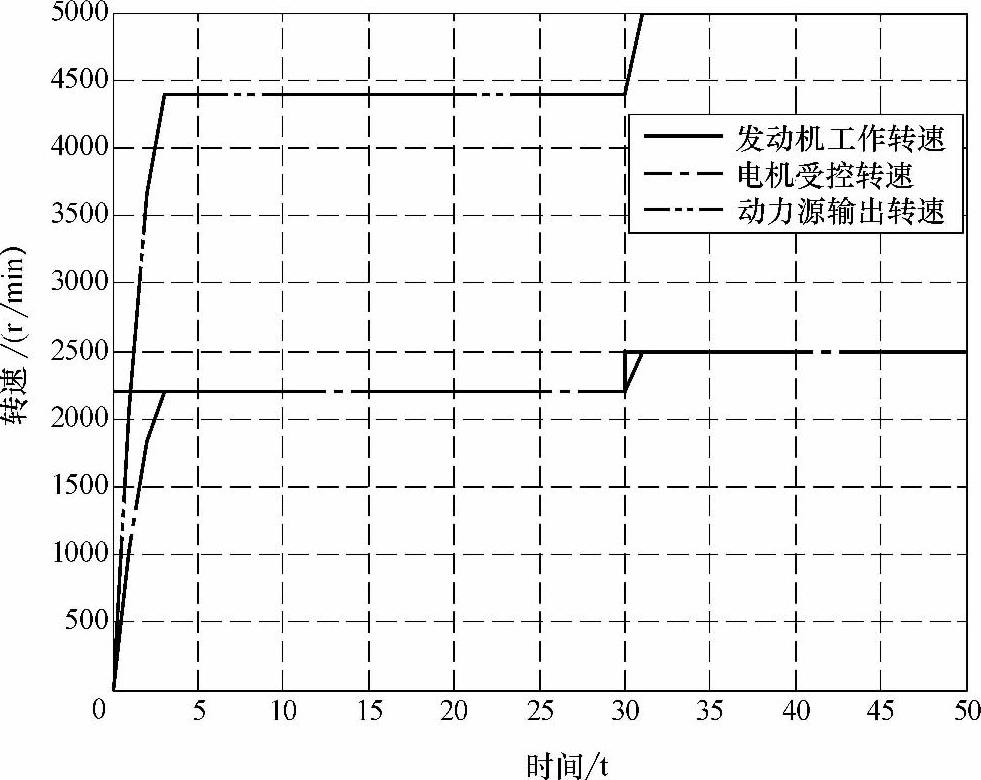

观察图9-26可知,发动机的工作点在此仿真过程中作了一次调整,即从2200r/min变为2500r/min,此时SOC已到达临界点,发动机的状态变化符合控制策略所要求的变化,电机由发动机模式转变为发电机模式,发动机的工作点控制着整个动力系统的工作状态。电机的转速由发动机转速所控制,泵的吸收转速由两动力源共同提供。当发动机转速发生改变时,电机、泵的转速也随之发生变化,从而改变整个挖掘机系统的工作状态。

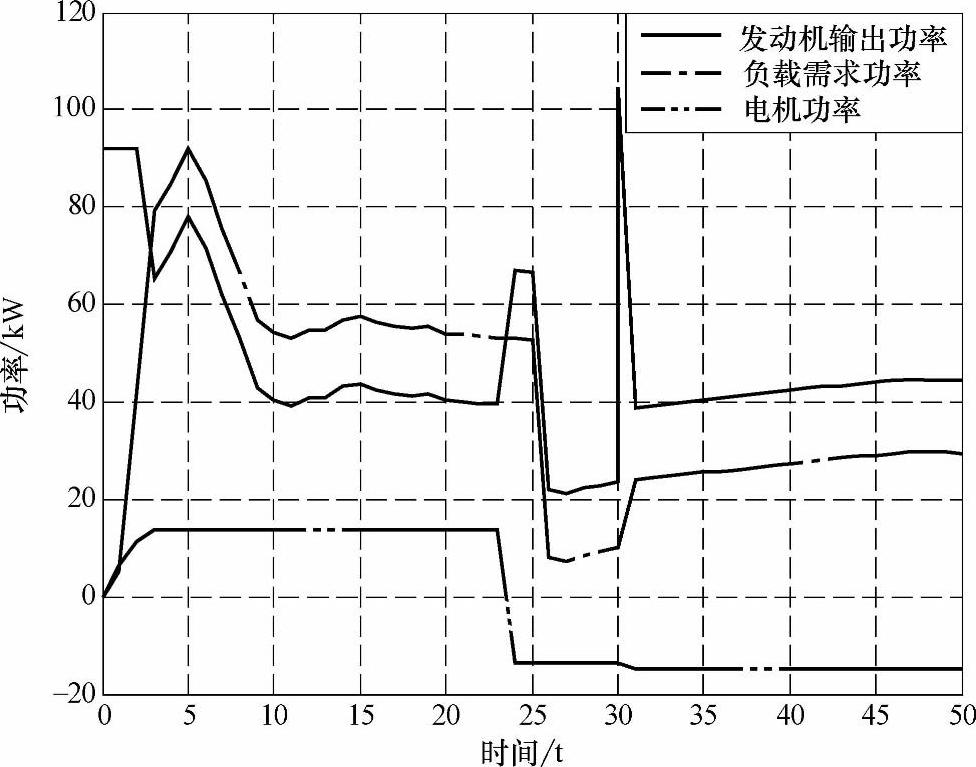

图9-27所示为动力源输出功率仿真结果。观察图9-27可知,在燃油发动机稳定输出工作点时,通过自身调节其转矩以适应变工况下幅度波动较大的需求功率,电机作为辅助动力源实时输出其额定转速下的功率,并根据SOC变化状态实时调整其功率输出方向,从而改变其工作模式;而发动机则根据负载需求功率与电机输出功率的差值变化,作相应范围的输出功率增减,从而实现动力源输出功率与负载需求功率的最佳匹配控制。(https://www.xing528.com)

图9-25 仿真样机动力源输出转矩仿真结果比较图

图9-26 该样机动力源输出转速仿真结果比较图

图9-27 动力源输出功率仿真结果比较图

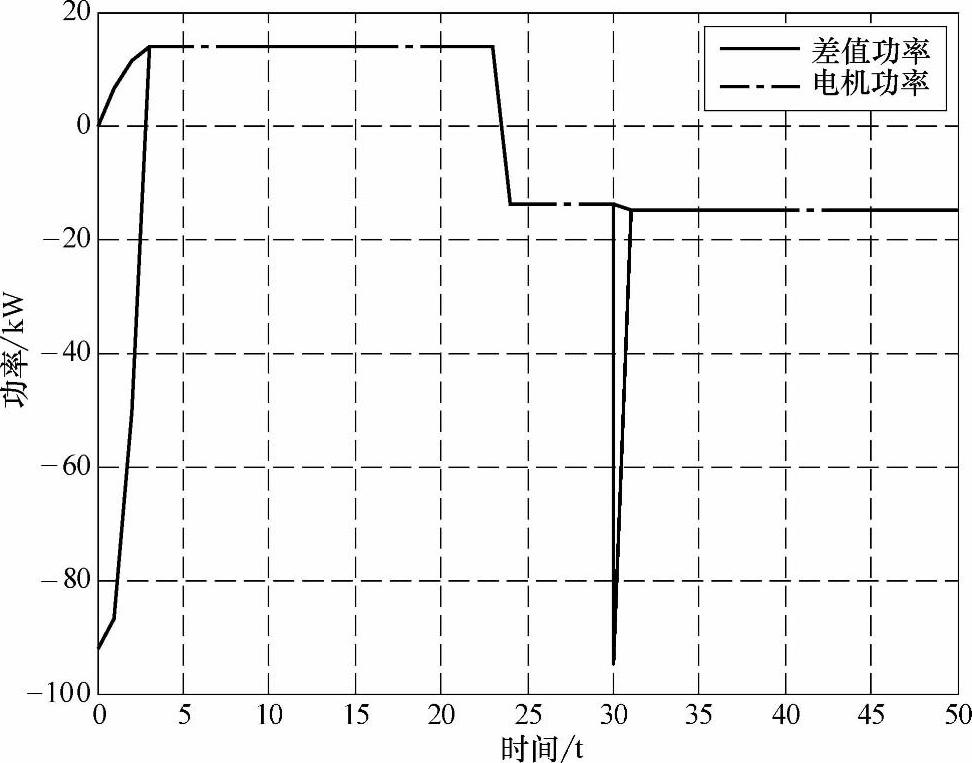

图9-28 发动机-泵差值功率与电机输出功率仿真结果比较图

图9-28为差值功率与电机输出功率比较图。观察图9-28可知,当作为削峰填谷的差值功率波动较大时,采用9.1.3节中控制策略所提到的电机模式转换控制可实现负载功率的最佳匹配。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。