1.燃油发动机模型

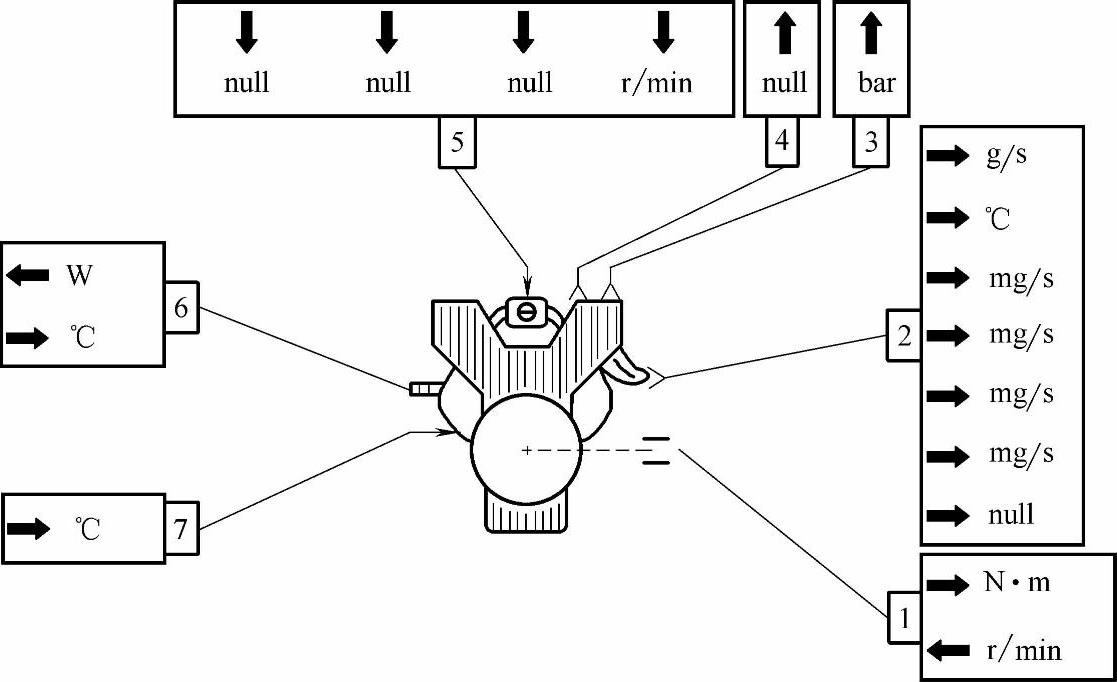

DRVICE01A是冷起动或者热起动内燃机(ICE)的子模型之一(见图9-13)。它可以根据需求转速、燃油类型以及燃油混合物的比例,计算输出转矩、污染物排放量、燃油消耗、废气排量和燃油损耗。图9-13所示DRVICE01A模型各端口的主要功能如下:

1)端口2负责实时输出废气温度、质量流率以及污染物排量(主要包括一氧化碳、HC、氮氢化合物等)。

2)端口3实时输出发动机的制动平均有效压力,其实际输出值较由电控单元发出的理想转矩值具有延迟效应。

3)端口4计算并输出因冷却条件下内燃机的能量损耗。

4)端口5是一个多路复用输入信号端口,其同时承载四种信号。①信号1:先导负载力LOAD,即驾驶员输入的需求力信号。当负载大于零时,LOAD表示驱动需求负载力;小于零时,则表示车辆减速,能量回收。②信号2:燃烧模式。当Mode=0时,内燃机熄火;当Mode≠0时,内燃机工作。③信号3:热导率燃烧释放。主要用于内燃机冷起动加热的过程。④信号4:可控理想转速。这些信号由内燃机控制单元实时计算而得,并作为一种水温方程。例如:最大期望负载为1,其对应于最大发动机转矩(如内燃机作为驱动马达时,转矩大于零)。当转矩为负时,负载将被控制在-0.1~0之间。负载值主要通过线性插值法获得,并在信号传输过程中作相应动态处理。发动机自身配置(涡轮增压、大气压力)将影响信号响应时间。

5)端口6是一个热交换端口,它输出内燃机热量并获取大气温度。

6)端口7负责获取冷却温度信号,以此判断发动机的温度状态:当冷却温度低于热温度临界值时,燃油消耗和污染物排放量将通过具有权值的冷热值集线性组合计算而得。

图9-13 通用内燃机DRVICE01A模型

通过对燃油发动机工作原理与内燃机模块功能的认识理解,考虑到研究项目的研究重点在功率输出控制优化上,故直接采用通用的内燃机模块DRVICE01A(特殊燃油发动机需自主建模)建立混合动力挖掘机动力源之一的燃油发动机模型。结合9.2.2节已给出了配置参数,初始化先导负载设为0.55,燃烧模式10s以前设为0,之后设为1。热导率燃烧释放取默认值1。根据该样机额定需求转速值,设可控理想转速为2200r/min。该处无须考虑内燃机热量信号的影响,故在6,7端口处只需将控制温度设置为恒值温度即可,此处采用的是默认值293.15K。满足目标混合动力挖掘机动力源配置要求的燃油发动机模型如图9-14所示。

需要说明的是:①由于研究中忽略了污染物、废气排放等影响,端口2的信号暂不作分析处理。②课题只对挖掘机挖掘工况进行分析仿真,故端口3的信号不作分析。③依据简化原则,课题着重分析理想燃油发动机输出功率控制问题,因此不考虑端口4的能量损失。

2.电机模型

作为混合动力机型的核心动力源之一,在持续补充能量、减少污染排放、维持燃油发动机高效稳定工作方面,电机起着必不可少的作用。

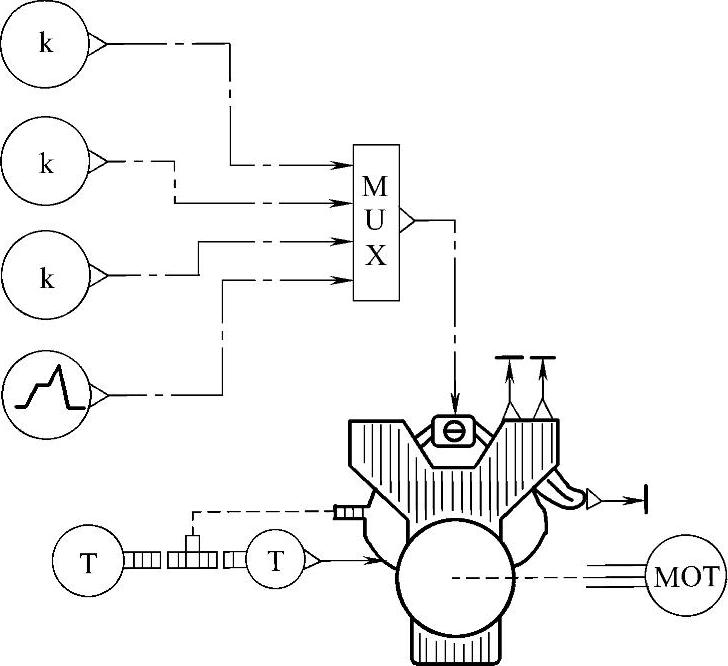

(1)功能转换原理 电机模块具备电动机/发电机的功能,实时稳定、有效地进行功能转换,是动力源稳定有效输出功率的保证。仿真软件中电机模块如图9-15所示。

图9-14 燃油发动机模块仿真模型

图9-15 电机模型仿真模块

事实上,电机功能的转化主要与电机的转矩、转速方向有关,但电机的输出转矩大小范围则主要由加载电压与转速决定。决定方式主要有两种:一种是用户根据自身电机特点绘制X-Y-Z图谱(X代表电机输入转速,Y代表电机加载电压,所对应的Z值则是输出转矩的最大最小值);另一种是通过配置电机性能参数(最大输出能量、最大转矩、平均效率、最大转速)对输出转矩进行约束控制。图9-15中,电机通过端口3接收转矩控制信号Tset,根据控制信号转矩值的大小,自动匹配相应的转矩最大值Tmax、最小值Tmin,并根据输入的电压转速值求得约束转矩Tlim(Tmin<Tlim<Tmax)。电机输出转矩Tm按式(9-26)计算:

式中,ty表示用户定义的时间常数。电机输出机械能Pmec可由式(9-27)计算所得:

Pmec=Tmω (9-27)

式中,ω表示电机转速。电机能量损耗Plost可以通过电机转速转矩方程绘制的图谱,也可采用式(9-28)求得:

Plost=(1-η)|Pmec| (9-28)

式中,η表示用户自定义的电机效率。据此,可以得出电机功能转换的基本判断条件:①当电机的加载电能Pelec>Pmec时,为电动机模式;②当电机的加载电能Pelec<Pmec时,为发电机模式。(https://www.xing528.com)

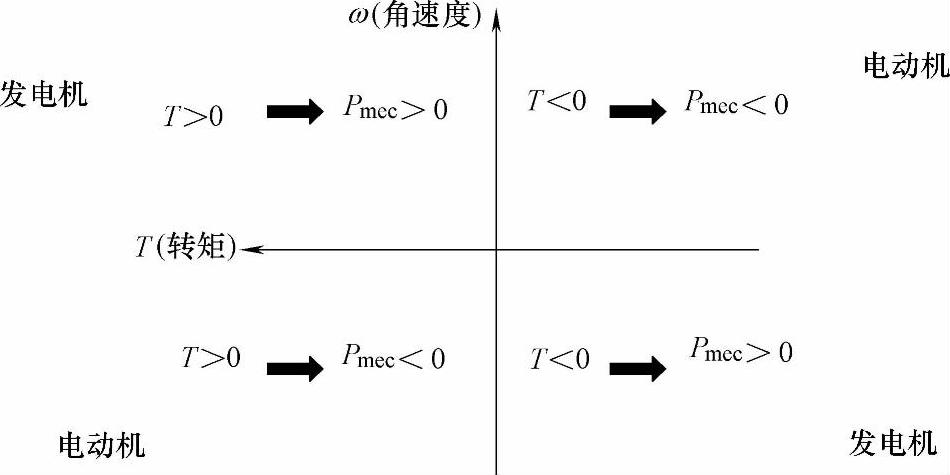

图9-16为不同象限下转矩转速与电能、机械能的对应关系图。

图9-16 电机功能模式转换

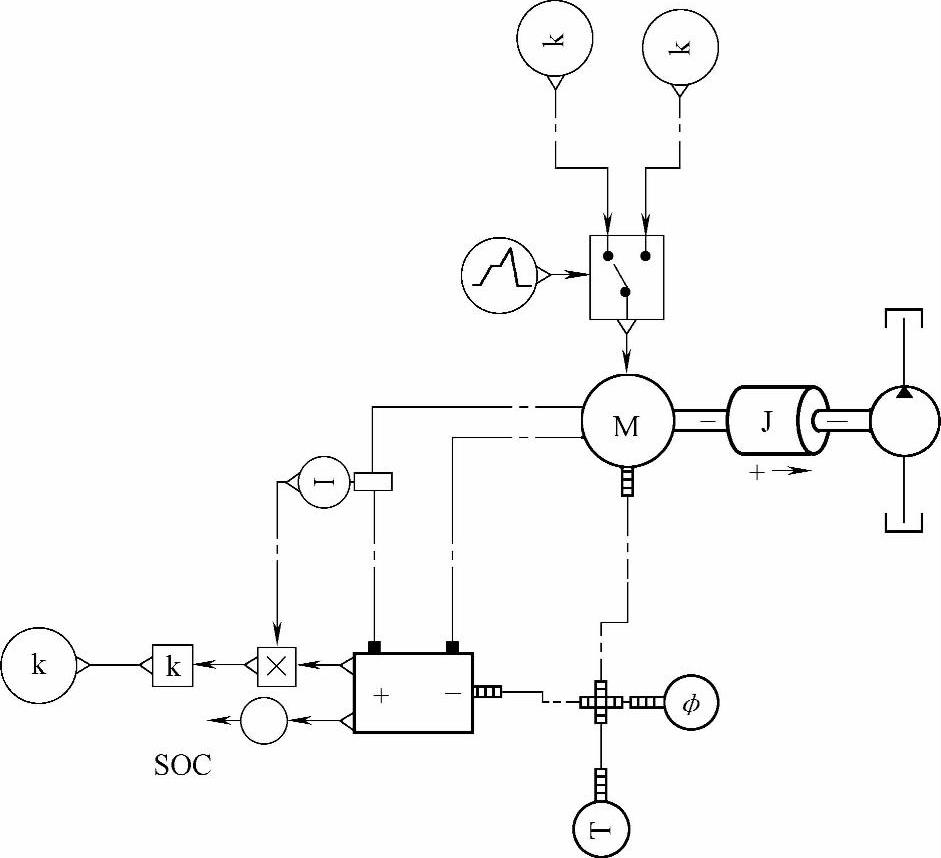

(2)电机建模 这一部分的主要工作是:依据电机功能转换原理、蓄电池SOC变化情况,使得模型能够实时控制电机的转矩转速大小以及符号方向,使得电机在发电机、电动机两种模式之间有效的转换,从而在满足实时输出需求转矩的前提下,保证燃油发动机平稳高效的工作和防止蓄电池过充过放,最大限度地延长蓄电池寿命。基于这种目的所建立的电机模型如图9-17所示。

图9-17 电机模型

3.行星耦合装置

前面章节对混合动力挖掘机动力源过度品质控制的研究可知,挖掘机混合动力源协同工作具有可行性,课题组对所涉及动力耦合的关键变量本身以及变量间的关系作了深入解析,建立了输出转速、转矩、功率与电机和燃油发动机的输出转速、转矩、功率的关系表达式,从而为建立作为混合动力挖掘机动力源传动耦合模型提供了理论依据。

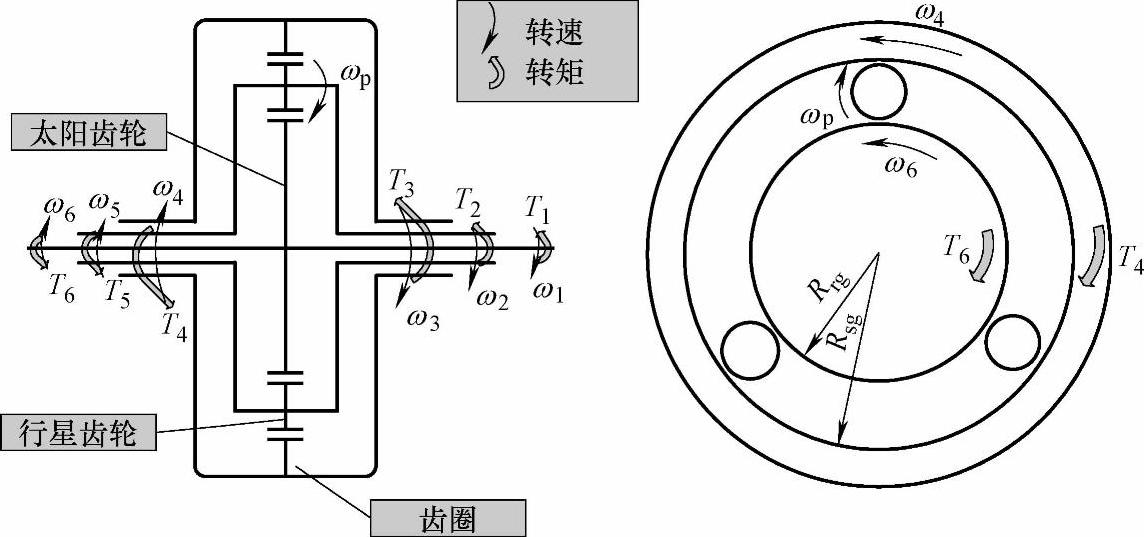

通过混合动力汽车的调研,课题组认为丰田Prius混合动力汽车传动机构的行星耦合装置是比较理想的混合动力挖掘机传动机构选型方案。图9-18是丰田Prius混合动力汽车传动机构的结构图,图9-19所示为与此结构相对应的仿真模型。

图9-18 丰田Prius混合动力汽车传动机构结构图

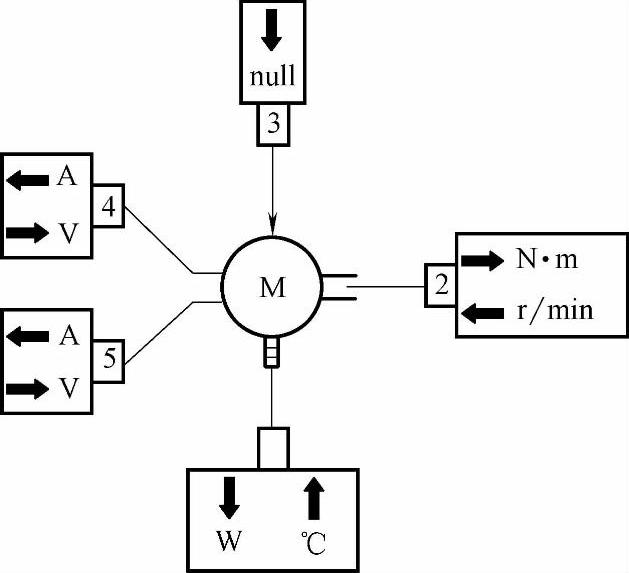

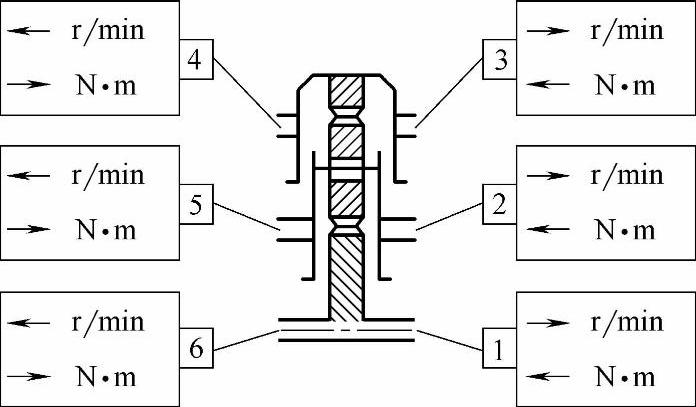

图9-19所示模型中的端口号所指代的信号分别对应于图9-18中相应编号下的变量,其数学关系已在该模型中实现。传统的驱动轴一般采用类似减速箱之类的设备就实现了一定的发动机输出功率和转速的传递,但此处的行星传动是通过将多动力与行走装置实现动力传动,因此通过在不同齿轮间分配相应权重,来实现转速和转矩的稳定、高效传递。

图9-19 行星动力耦合装置仿真模型

端口4、5、6分别传递输入的T4、T5、T6是来自电动机、燃油发动机、发电机的输出转矩,其对应关系式满足式(9-29)、式(9-30)、式(9-31):

T4=pT5/(1+p) (9-29)

T6=T5/(1+p) (9-30)

n5=n6/(1+p)+pn4/(1+p) (9-31)

式中,p是行星齿轮的个数;n4、n5、n6则分别代表端口4、5、6的输出转速。

端口1、2、3分别输出太阳齿轮、行星齿轮、齿圈的转速n1、n2、n3并获取相应的转矩T1、T2、T3。其中端口1输出的转速、转矩与端口6实现无错交互;端口2获取行星齿轮所需的转矩同时,由电动机、发电机按照一定耦合比例[式(9-32)]共同提供输出转速n2。该转速控制发动机的实际输出转速,促使发动机根据万有特性曲线实时输出所对应的转矩,控制电动机、发电机的实际输出转矩,从而控制整个动力源的输出转矩。

n2=-(C2ω4+C1ω6) (9-32)

式中,C1和C2是两者的耦合比例;ω4、ω6则是图9-18中所标转速。

端口3负责输出电动机的转速,获取的实际需求转矩Mdrive主要由两部分组成,即

Mdrive=电动机的固有转矩T4+电动机的输出转矩Tm (9-33)

综上,基于行星耦合装置可建立混合动力挖掘机并联或串联仿真模型,并可在不同混合动力模式下建立挖掘机输出功率控制的有效方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。