过渡品质一词来源于混合动力汽车传动系统加速度变化对人的舒适度所造成的影响的相关研究[5]。过渡品质控制就是对多动力源之间、动力源和动力传动系统之间的协调控制,通过研究不同转速下动力源与动力源能量分配的变化,从而为制订其功率匹配方案提供依据。现有的过渡品质控制一般只涉及动力协调控制。有研究者[4]针对这一问题,在混合动力汽车上实现了由概念分析到算法开发、仿真研究到样车实验的全过程研究。然而目前在挖掘机领域还未涉及相关内容,研究混合动力挖掘机多动力源与传动装置协调控制是本研究的一个创新点。

在小汽车中,为了减小加减速时对机械部件的冲击,提高其使用寿命,必须正确处理动力源工作模式的转换,使得在模式转换过程中,输出力矩保持稳定。基于这种成功应用,作者认为此技术同样适用于混合动力挖掘机,因为混合动力挖掘机动力源工作模式转换特点与混合动力汽车类似,即都以燃油发动机驱动力为主、电动机驱动力削峰填谷平稳输出功率的模式。通过借鉴并联混合动力汽车动力合成的方法,在对柴油机输出功率与泵吸收功率的特点分析基础上,可以求得混合动力挖掘机动力耦合算法,从而求得混合动力挖掘机动力源输出功率匹配控制的方法。

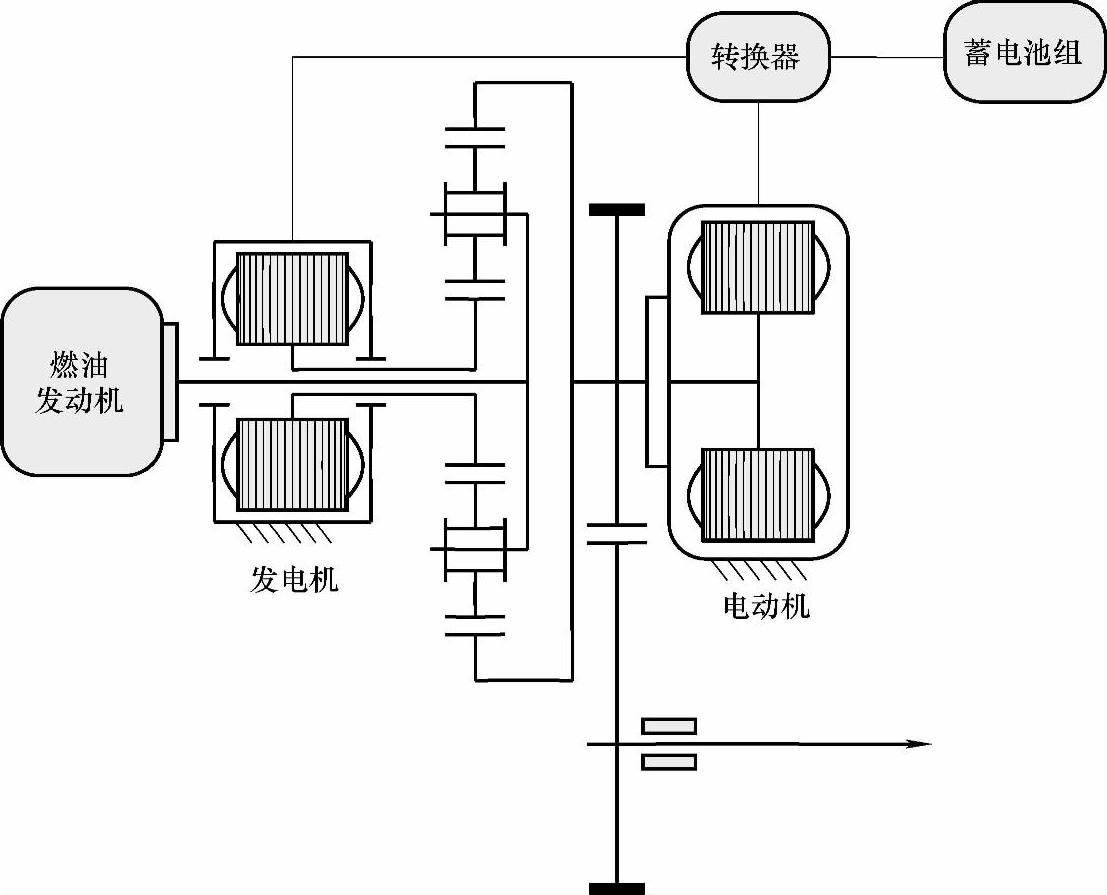

以丰田Prius为例,其混合动力系统属于混联式,其结构原理如图9-2所示。

图9-2 行星齿轮装置动力耦合原理图

由图9-2可知,通过行星齿轮实现的混合动力驱动,既能实现动力混合,又能实现运动混合。行星齿轮机构的齿圈速度就是动力源的输出转速,其关系满足下式:

neng=ngen/(1+p)+pnmot/(1+p) (9-4)

式中,p是行星齿轮的个数;neng、ngen和nmot分别为行星架(发动机)、太阳轮(发电机)和齿圈(电动机)的转速(单位为r/min)。假定行星齿轮传动机构传动效率为1,则发动机输出力矩传递到发电机和齿圈上的力矩可用式(9-5)与式(9-6)计算:

Mmot=pMeng/(1+p) (9-5)

Mgen=Meng/(1+p) (9-6)

式中,Meng表示发动机输出的力矩;Mgen和Mmot分别为发动机提供给发电机与电动机的力矩。则传递到输出轴上总的输出力矩可用式(9-7)计算:

Mdrive=Mmot+Mm (9-7)

式中,Mdrive表示动力源总的输出力矩;Mm是电动机输出力矩。由于发电机输出力矩Mgen可以精确测试得到,因此把Mgen代入式(9-6)就可计算出发动机输出力矩Meng,然后把Meng代入式(9-5)计算出发动机输出到输出轴上的力矩Mmot,最后把需求转矩Mdrive和Mmot代入式(9-7)就可以计算出电动机输出力矩Mm。该方法可保证挖掘机动力源输出动力的稳定性,具有很好的过渡品质。

混合动力挖掘机具有多个动力源。一方面,动力源输出力矩的跳变主要出现在动力源工作模式转换过程中,然而作为动力源之一的燃油发动机其动力输出响应时间约有几百毫秒[6-8],电动机的动力输出响应时间却仅有几十毫秒[9],必然会产生动力源工作模式切换时因输出动力不稳定所造成的剧烈振动。另一方面,某些特定工况下,混合动力挖掘机动力源工作模式将发生循环转换,导致整机过渡品质降低。要提高挖掘机动力传动系统过渡品质,就要从动力系统工作模式转换控制及动力系统输出力矩耦合协调控制两个方面着手。

1.动力系统工作模式转换控制

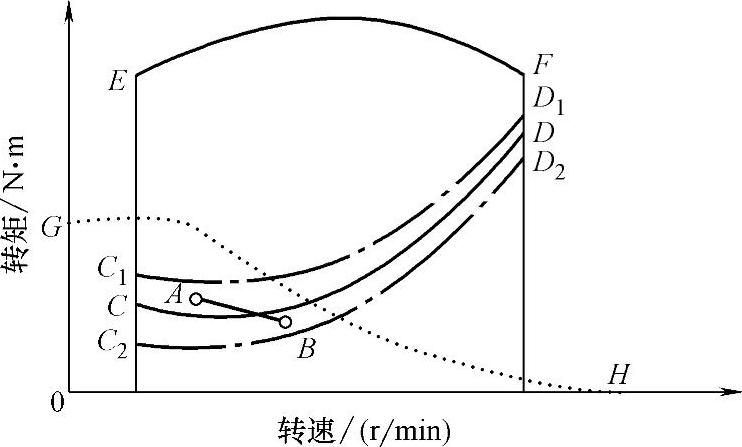

根据混合动力汽车动力传动系统工作模式循环控制的原理[10],混合动力挖掘机动力传动系统工作模式亦可实现多区域转换控制。图9-3是工作模式循环转换控制图。

图9-3 工作模式循环转换控制图(https://www.xing528.com)

开始时,燃油发动机工作点位于A处,在最佳工作曲线上方,该点处发动机的燃油经济性较好,挖掘机动力源系统处于纯发动机驱动工作模式。随着负载阻力降低,执行元件工作速度增加,此时负载敏感系统识别新的工况模式,在恒功率控制下降低动力传动系统的输出转矩,使得燃油发动机工作点移到最佳工作曲线的下方B点,此时发动机燃油经济性变差,挖掘机动力源改为纯电动机驱动工作模式。若下一时刻负载阻力增大,致使发动机转速降低,工作点将又回至最佳工作曲线上方,动力源又变为纯发动机驱动模式,如此反复极易使得挖掘机工作不稳定而发生振荡。考虑到这种情况,采用以下控制策略:

1)以燃油发动机最佳工作曲线CD为基准,根据机型的具体要求在其上下分别建立等燃油经济曲线作为工作模式过渡曲线C1D1、C2D2。

2)虚线所围区域称为动力源工作模式过渡带,当工作点位于其内时动力源工作模式处于待转换模式,其输出特性与进入前的工作模式输出特性相同。

3)当穿越动力源工作模式过渡带时,工作模式将发生改变。当穿过过渡带区域上界时,无论发动机之前处于何种工作模式下,都变为纯发动机驱动;当穿过过渡带区域下界时,则都转换为纯电动机驱动。

上述动力系统工作模式转换控制也叫做施密特滞后控制,实际中该控制方法已得到广泛应用。使用该方法要求各动力源必须具有共同的工作区域。另外,划分工作区域时除需满足控制要求外,还须考虑其可行性。比如动力系统工作模式转换控制除了考虑发动机燃油经济性外,还需考虑了算法的复杂度以及可实现性。

2.动力系统输出力矩耦合协调控制

混合动力挖掘机具有多个动力驱动装置。执行元件在工作过程中,动力源会发生转换,造成动力传动系统过渡品质降低。其转换方式主要有:

1)纯电动机驱动→纯发动机驱动;

2)纯电动机驱动→混合动力驱动;

3)纯发动机驱动→纯电动机驱动;

4)纯发动机驱动→混合动力驱动;

5)发动机驱动→发动机驱动+发电机充电;

6)混合动力驱动→发动机驱动;

7)发动机驱动→发电机充电+纯发动机驱动。

动力源工作模式的转换必然造成动力传动系统中某一动力源输出力矩增加、另一动力源输出力矩减小的情况。因此需通过力矩耦合协调控制对动力传动系统中各个动力源输出力矩的变化进行调节,从而保证挖掘机动力系统的过渡品质。

混合动力传动系统总控制器通过向各个动力源控制器发送控制命令指导各个动力源输出不同大小的力矩,目前主要通过动力传动系统总控制器向发动机的节气门实时发送控制信号进行控制。而电动机和发电机控制发展过程一直朝着力矩控制的方向发展,因此总控制器可以用力矩控制命令指导它们工作。发动机输出力矩虽然与其油位和输出转速有一定映射关系,但响应时间较长。因此,对发动机、电动机和发电机输出力矩的控制不能使用瞬时方式,而必须使电动机和发电机输出力矩的变化率与发动机的响应时间适应。具体来讲,当电动机和发电机撤出或加入动力传动系统工作时,必须使电机输出力矩实现平滑过渡。

例如,初始时发动机工作输出力矩为Meng1,油位为a1。某一时刻,若蓄电池SOC低于安全工作区,电机变为发电机模式并开始为蓄电池充电,此时电机力矩控制信号为Mgen,而发动机实际力矩变为Meng2,对应的油位变为a2,变化了Δa,为了使挖掘机动力传动系统输出力矩变化不大,令电机力矩控制信号随发动机油位的变化以不同的变化率作相应调整,这样在一定程度上减少了在发动机响应之后动力源输出力矩的大幅度改变,从而提高挖掘机动力系统的过渡品质。由于发动机响应速度较电机慢,因此较为理想的控制方法是控制发动机油位实现快速变化,而电机则使用闭环控制对发动机转矩变化进行跟踪,这样能够最大限度地减少动力源输出力矩的上下起伏,提高挖掘机系统过渡品质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。