能量控制就是对挖掘机动力传动系统在变工况下各个子部件自身耗能的定量整定以及控制的研究。能量控制的目的在于节能,目前液压挖掘机的节能研究主要有以下几个方面:提高整机零部件的性能、液压系统工作效率以及动力系统的功率匹配[1]。

通常情况下,提高零部件工作性能可以提高整机工作效率,但不具有节能优势;而液压系统工作效率不高,则容易造成较大的能量消耗。良好的功率匹配有利于利用发动机的输出功率满足负载需求,保证系统的经济性。由于发动机工作点的变化使得发动机输出功率使用效率低下,因此通过混合动力驱动改善液压挖掘机的工作条件也是节能研究的一个方向。正是基于这种认识,匹配各个环节功率是挖掘机节能领域的研究重点。

针对混合动力汽车的能量流动控制、传统液压挖掘机能量匹配等方面的研究,文献中有较多报道,但混合动力挖掘机能量控制领域的研究较少。如果能够确定挖掘机从动力源到传动装置,再到执行元件的能量分布图,则可为后者研究品质控制提供支撑。

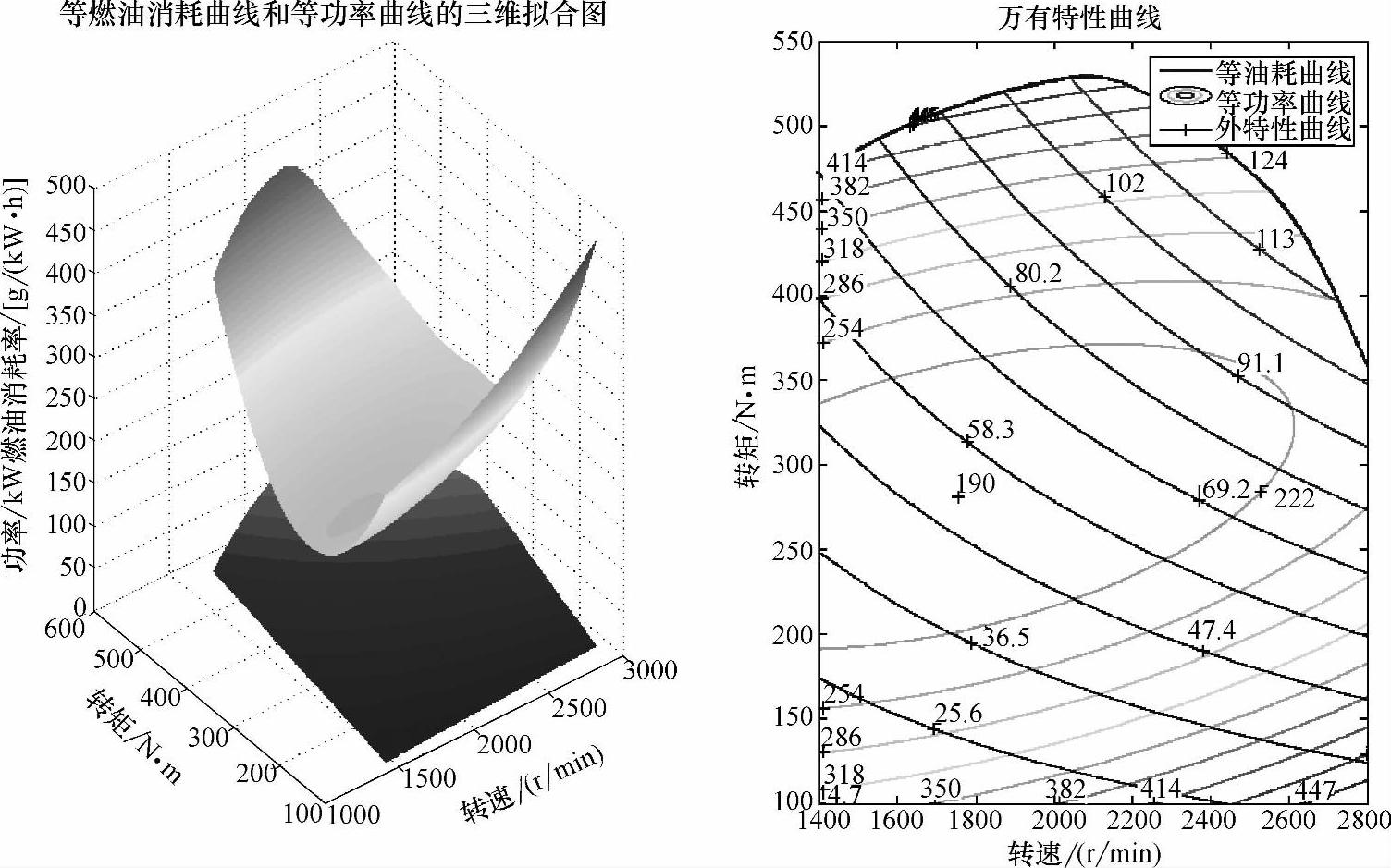

工程机械的动力源一般都采用柴油发动机。由柴油机的万有特性曲线可知,当要求柴油机输出功率为Pe时,在等功率曲线上可取得到无数个不同转速和对应转矩的工作点。在这些工作点中,有些燃油消耗率ge较高,有些较低,而其中一条等燃油消耗率曲线与此等功率曲线相切,相切处的工作点Pe(ne,te)的燃油消耗率最低,即与该功率Pe所对应的柴油机最佳油耗点。将不同功率下的最佳油耗点光滑连接可得到柴油机最佳油耗线[2,3],如图9-1所示。

如果柴油机在任何工况下都能工作在最佳油耗线附近,则柴油机的燃油消耗将始终保持在一个较低状态。然而实际情况中,挖掘机负载变化较大,发动机并不能总是工作在最佳油耗线附近,致使其工作效率较低。此外,挖掘机的空载也是造成发动机燃油损失的原因之一,当柴油发动机机处于空载工况时,输出功率大部分用于液压系统回流以及传动损耗上,导致发动机的燃油消耗,加速柴油机和液压泵的磨损。

图9-1 发动机万有特性曲线

通常,柴油发动机额定工作区限定在一定的转速和转矩范围内。然而正如图9-1所示,不同等功率曲线下发动机的转矩、转速变化范围较大,而与等油耗曲线相切的点只有一个,导致发动机的实际工作点往往偏离最佳工作曲线,因此采用混合动力驱动方式实现发动机稳定地工作于最佳工作曲线附近是可行的方案。

事实上,在挖掘机的一个工作周期中,液压泵输出总功为

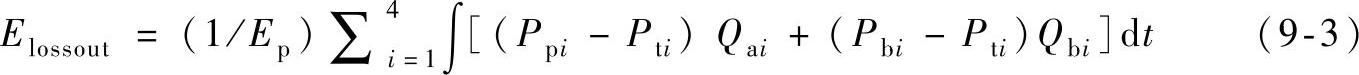

式中,Pout表示挖掘机泵系统的总输出功率。其能量损耗主要集中在两个方面:主阀进油阀口节流能耗[计算公式见式(9-2)],主阀回油阀口节流能耗[计算公式见式(9-3)]。式(9-2)、式(9-3)中i∈[1,4]分别表示动臂、斗杆、铲斗以及回转马达液压缸。Ppi表示各执行液压缸下主控阀进油口压力,Pti表示各液压缸下主控阀出油口压力。Pai、Pbi分别表示主阀a端口与b端口的进出口压力,Qai、Qbi分别表示主阀a端口与b端口的进出口流量。

(https://www.xing528.com)

(https://www.xing528.com)

为便于研究分析,仿真过程设计为在空载工况下,因此液压泵的输出能量全部消耗在液压控制阀与执行元件液压上。根据张彦廷[1]对挖掘机双泵驱动的液压系统能耗比例分析可知:液压泵输出能量绝大部分消耗在主控阀节流上(其中进油口节流、出油口节流分别占总能耗的37.8%与41.2%)。因此,单泵挖掘机液压系统能量控制的关键在于降低进油回油能量损失。

根据以上分析可知,空载下挖掘机液压系统能耗主要集中在主阀阀口节流上,进油回油口节流时产生的大量能耗,是液压系统效率低下的主要原因。此外,还包括液压缸油口处进油、回油以及压力补偿节流所造成的能量损失:

(1)液压缸进油回油处的能量损失 一方面,为避免液压缸内腔产生空穴,进油腔需保持具有一定的油压,此压力将造成液压缸回油口处的能量损失;另一方面,为保证液压缸工作的稳定,液压缸回油腔需具有一定的压力,此压力在液压缸回油口处也会造成能量损失。

(2)主阀进油回油口处的能量损失 主阀通过阀芯移动控制进油回油口的开口面积。当液压缸推动执行元件作加速或者复杂运动时,将造成主阀进油、回油口处较大的能量损失。

(3)压力补偿节流所造成的能量损失 液压挖掘机进行工况作业时,液压系统负责驱动各执行元件实施工作,此时泵系统输出功率将高于最大负载功率。然而在轻载工况下,必然造成泵系统输出能量的剩余。该部分能量无法立即用于驱动执行元件工作,将会消耗在主阀进油、回油口处,造成不必要的能量损失。

基于上述分析,要实现挖掘机液压系统节能可以采取以下措施:

1)液压缸进油、回油口节流有助于提高系统的工作性能,因此,其所伴随的损失是无法完全消除的,只有通过能量回收方法将原本损耗在节流口的能量转化成机械能存储在存储单元中。

2)采用适当的控制策略,控制节流阀分别调节主阀进油口与回油口处的开口面积,最大程度地减少该处的能量损失,但是其中一部分将转化为回油口节流损失,无法实现最佳节能。因此,可采用与能量回收方法相结合的液压系统节能方案。

3)通过液压马达能量回收机制消除因负载差异产生压力补偿时造成的能量损失,然而该方法获取的能量经转化后,效果不佳。故采用多泵驱动、单泵负责的方式,即各工作装置都由配套独立的泵提供驱动力,从而完全消除压力补偿节流所造成的能量损失。

综上所述,比较理想的节能方案是:通过液压马达实时回收主控阀进油、回油口的压力节流损失,并采取适当的控制策略,实现比例阀对进油、出油口控制阀开度的单独控制,同时采用单泵独立驱动的方式,消除负载差异造成的压力补偿节流损失。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。