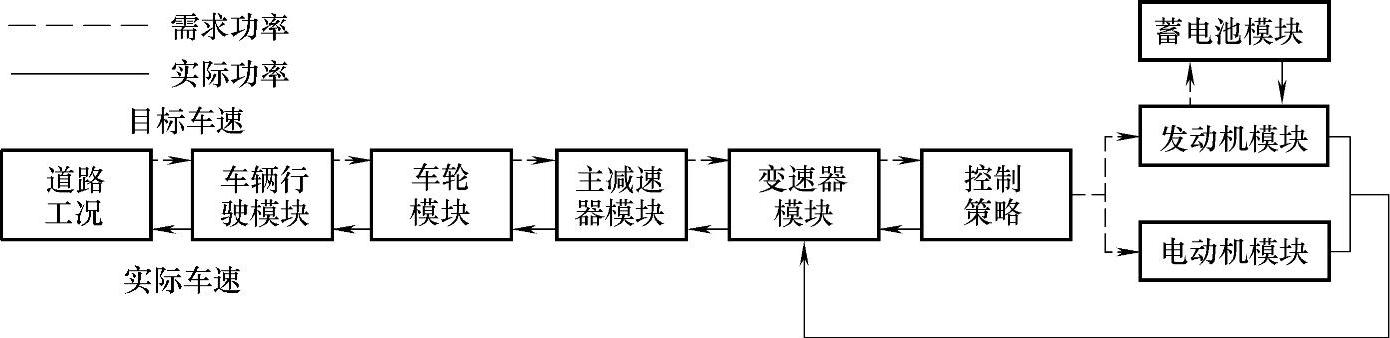

与前向仿真相反,后向仿真信息流方向与车辆实际运行中功率流方向相反。后向仿真没有驾驶员模型,从系统需求出发,假定车辆按指定循环工况行驶。循环工况对整车提出车速需求,通过各部件模块的判断与仿真计算,得到为满足车速需求的动力系统(包括传动系与动力源)各部件应该提供的转速、转矩等,以此作为最终车辆工作性能分析的依据。在这种仿真结构中,整车行驶所需驱动力按照循环工况所要求的车速进行每一时间步的实时计算,同时将该驱动力转化为驱动转矩,沿着实际车辆转矩传递路线相反的方向进行逆向传递计算,控制器则根据预先制订的能量管理策略,将传动部件传送来的整车需求功率进行分配后,以需求值的形式提交给动力源(发动机、电池/电动机),从而实现其控制过程,动力源则根据当前工作状态与控制器需求指令综合分析后输出工作转矩[3]。后向仿真示意图如图4-2所示。

图4-2 后向仿真示意图(https://www.xing528.com)

后向仿真不考虑驾驶员意图,由于其逆向计算的特点,使得在建立混合动力汽车后向仿真模型的时候采用了大量数据查表简化计算方法,忽略了传动系统特别是离合器和变速器的瞬态变化过程,使得其部件模型本身就是建立在一种准静态的基础上,因而一方面减小了部件模型的建模难度,另一方面也大大降低了对积分运算的要求,仿真计算通常采用低阶的解算方法(如欧拉公式法),计算步长则相应选取得较大(一般为1s),仿真速度较快。后向仿真的不足在于:在仿真的一开始,就假定车辆能够达到和满足行驶工况的需求,并按此需求反向计算得到各部件工作需求参数,这种方法尤其不适宜于整车动力性的计算,如在计算最高车速或加速能力时,开始给出的需求最大车速或加速能力若超出了车辆本身的实际能力,则在反复迭代搜寻最值的计算过程中往往会耗费仿真时间,甚至容易导致计算错误的发生;同时,后向仿真结构的最大不足就在于不能直接用于整车控制策略的开发与测试,也就是说它不能以控制动力总成为主要目标,为整车提供能量输出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。