1.柴油机混合气形成特点

柴油机使用的燃料是柴油,由于其蒸发性和流动性比汽油差,而自燃点又比汽油低,所以只能采用在压缩上止点前直接喷入气缸,靠压缩着火燃烧。

由于柴油机混合气形成时间极短,只占15°~35°曲轴转角(按发动机转速3000r/min计,只占8.3×10-4~1.9×10-3s),可燃混合气形成十分困难;而且边燃烧边喷油,气缸内各处混合气浓度很不均匀,极易造成燃烧不完全,排气冒黑烟,动力性、经济性能下降等不良后果。

为此,现代柴油机除采用前面所述的高压燃油喷射外,还需要组织空气在气缸中高速流动,同时设计出各种燃烧室,促进可燃混合气形成和快速燃烧。

2.柴油机混合气形成方式

根据柴油机混合气形成特点,可以分为空间雾化混合和油膜蒸发混合两种基本方式。

空间雾化混合是将柴油高压喷向燃烧室空间,形成雾状,与空气进行混合。为了使混合均匀,要求喷出的燃油与燃烧室形状相配合,并充分利用燃烧室中空气的运动。

油膜蒸发混合是将大部分柴油喷射到燃烧室壁面上,形成一层油膜,受热蒸发,在燃烧室中强烈的旋转气流作用下,燃料蒸气与空气形成均匀的可燃混合气。

在柴油实际喷射中,很难保证燃料完全喷到燃烧室空间或燃烧室壁面,所以两种混合方式都兼而有之,只是多少、主次有所不同。

为了促进柴油与空气更好混合,一般都要组织适当的空气涡流,常见的有以下3种:

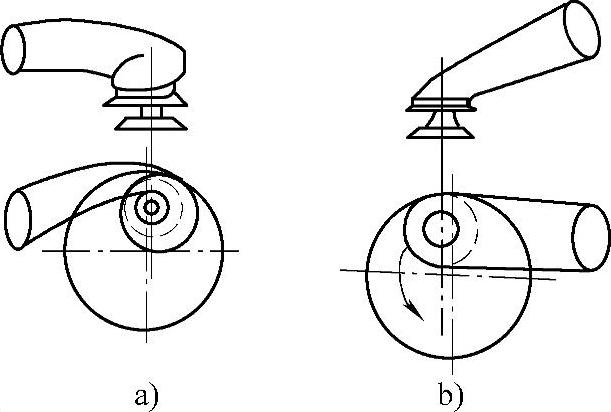

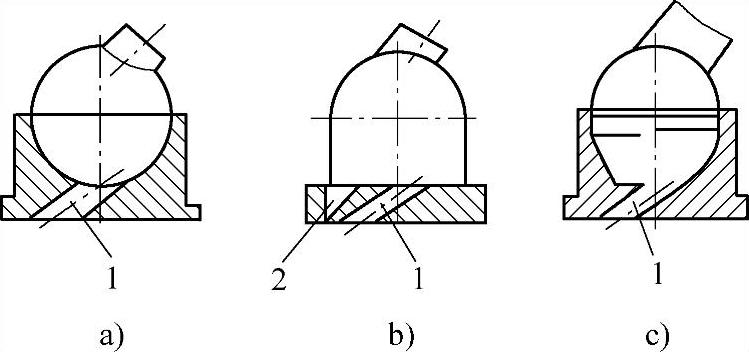

图5-37 螺旋形进气道和切向进气道

a)螺旋形进气道 b)切向进气道

(1)进气涡流 进气涡流是指在进气行程中,使进入气缸的空气形成绕气缸中心高速旋转的气流。它一直持续到燃烧膨胀过程。

产生进气涡流的方法一般是将进气道设计成螺旋气道(如图5-37a所示)或切向气道(如图5-37b所示)。切向气道在气门座前强烈收缩,引导气流以单边切线方向进入气缸,造成进气涡流。螺旋气道是在气门座上方的气门腔里制成螺旋形,使气流在螺旋气道内就形成一定强度的旋转,造成较强的进气涡流,涡流速度可以达到曲轴转速的6~10倍。

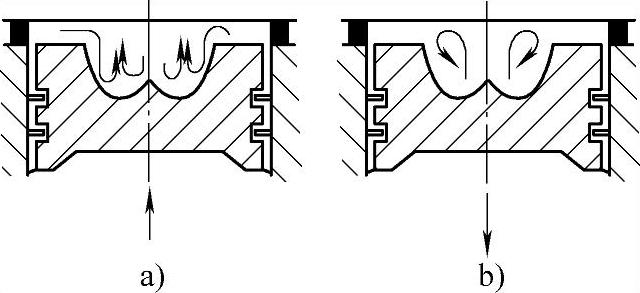

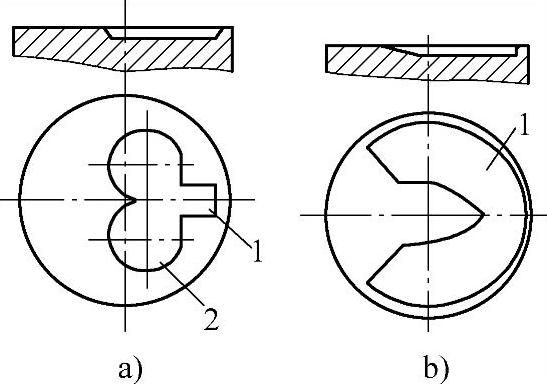

(2)挤压涡流 挤压涡流(挤流)是指在压缩过程中形成的空气运动。当活塞接近压缩上止点时,活塞顶上部的环形空间中的气体被挤入活塞顶部的凹坑内,如图5-38a所示,形成了气体的运动。当活塞下行时,活塞顶部凹坑内的气体向外流到环形空间(如图5-38b所示),称为逆挤流。挤压涡流的产生与活塞顶凹坑(燃烧室)设计有很大关系,柴油机活塞顶凹坑多种多样,目的就是促进燃油与空气的混合与燃烧。

(3)燃烧涡紊流 燃烧涡紊流是指利用柴油燃烧的能量,冲击未燃的混合气,造成混合气涡流或紊流。其目的也是进一步促进燃油与空气的混合与燃烧。燃烧涡紊流的程度与柴油机燃烧室的形状密切相关。

3.柴油机燃烧室

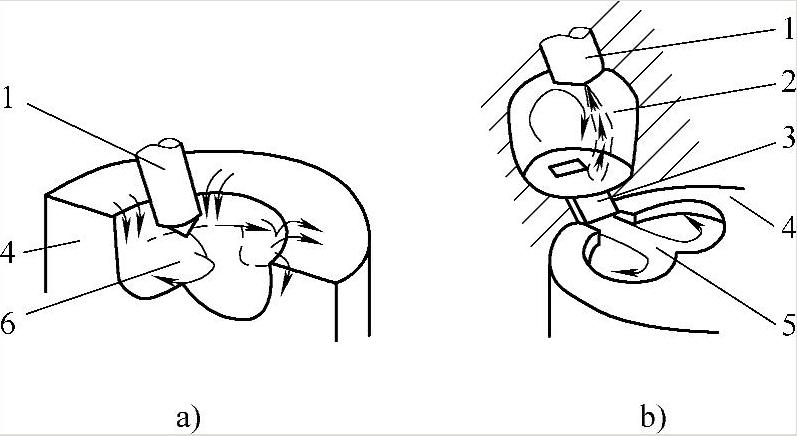

燃烧室是柴油机的燃烧场所。它对燃烧有重要影响,其结构多种多样,基本分为直喷式燃烧室和分隔式燃烧室两大类,如图5-39所示。

图5-38 挤压涡流

a)挤流 b)逆挤流

图5-39 柴油机燃烧室(https://www.xing528.com)

a)直喷式燃烧室 b)分隔式燃烧室

1—喷油器 2—副燃烧室 3—连接通道 4—活塞 5—双涡流凹坑 6—凹坑

(1)直喷式燃烧室 直喷式燃烧室的结构特点是只有一个燃烧室,位于活塞顶面和气缸盖底平面之间,燃料直接喷入该燃烧室中与空气进行混合燃烧。

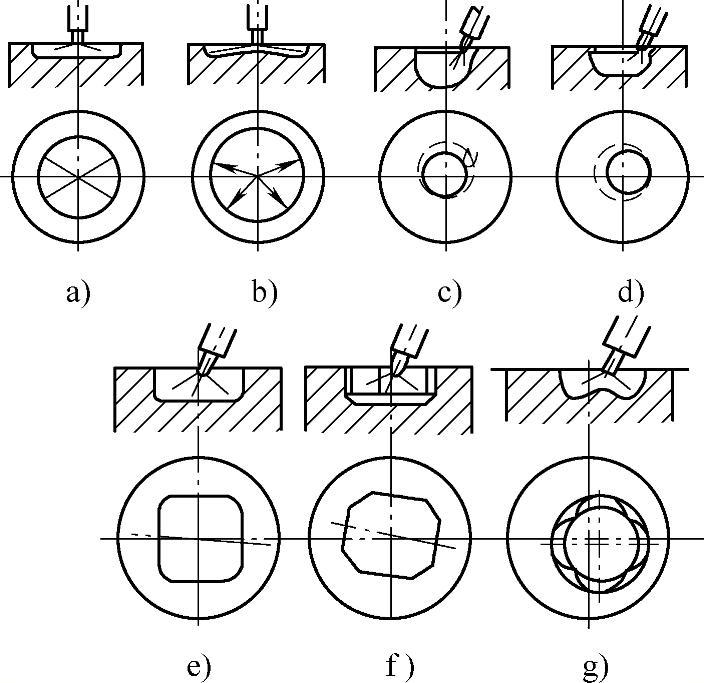

直喷式燃烧室的活塞顶设计极具独创性,如图5-40所示,不同的涡流凹坑,产生不同的气体运动,混合气形成也不同,导致发动机性能的差异。

如图5-40a所示的浅盆形燃烧室,凹坑较浅,底部较平,空气压缩涡流小,主要靠喷油器高压喷油到燃烧室空间与空气混合,属于空间雾化混合方式。这种燃烧室,结构简单、紧凑,由于空间小,传热少,动力性、经济性与起动性都较好。但对喷油系统要求高,需要较高的喷油压力,喷油器的喷孔也要求小而多,工作起来也比较粗暴。

如图5-40c所示的球形燃烧室,凹坑呈球状,较深,同时组织较强的空气涡流,喷油器顺气流喷射,在强涡流气流的带动下,燃油被涂布到球形燃烧室壁面上,形成一层油膜。只有一小部分从油束中分散出来的燃油以油雾分散在燃烧室空间,在炽热的空气中,首先完成着火准备,形成火源。然后靠此火源点燃从壁面已蒸发出来并和空气混合的可燃混合气。随着燃烧进行,产生大量热量,辐射在油膜上,又使油膜加速蒸发,不断地和室壁附近高速旋转气流混合,达到迅速燃烧。所以这种燃烧方式属于油膜蒸发混合方式。由于空气的强烈涡流,空气利用率较高;燃料燃烧是逐层蒸发燃烧,所以工作起来比较柔和。它对燃油系统要求不高,可以使用单喷孔喷油器,喷油压力也较低。但它的起动性能不好,因为起动时机体温度低,油膜较难蒸发燃烧,低速性能也不好。

图5-40 不同直喷式燃烧室

a)浅盆形燃烧室 b)浅ω形燃烧室 c)球形燃烧室 d)U形燃烧室 e)四角形燃烧室 f)八角形燃烧室 g)花瓣形燃烧室

(2)分隔式燃烧室 分隔式燃烧室的结构特点是燃烧室被分隔为主、副二个燃烧室,二者用一个或数个通道相通。副燃烧室在气缸盖内,容积占总压缩容积的50%~80%,主燃烧室在气缸盖底平面与活塞顶面之间。燃料先喷入气缸盖中的副燃烧室进行预燃烧,再经过通道喷到活塞顶上的主燃烧室进一步燃烧。

分隔式燃烧室根据结构的不同分为涡流室式和预燃室式两种。

1)涡流室式燃烧室的副燃烧室有球形(如图5-41a所示)、吊钟形(如图5-41b所示)和组合形(如图5-41c所示由一段球形、一段柱形和一段锥形组成)等形状,主燃烧室的活塞顶也有不同凹坑,如双涡流凹坑(如图5-42a所示)、铲击形凹坑(如图5-42b所示)等。

图5-41 涡流室式燃烧室的副燃烧室

a)球形 b)吊钟形 c)组合形

1—主通道 2—副喷孔

图5-42 涡流室式燃烧室的主燃烧室

a)双涡流凹坑 b)铲击形凹坑

1—导流槽 2—双涡流凹坑

不同的燃烧室结构,其工作情况也不同。如图5-41c所示组合型副燃烧室,在压缩过程,气缸中的空气被活塞挤压,经过通道流入涡流室形成有组织的强烈涡流。接近压缩上止点时,喷油器开始顺气流喷油,在强涡流气流带动下,燃油被涂布到燃烧室壁面上,形成油膜。同时有少部分油雾分散在燃烧室空间,着火形成火源,并点燃从壁面蒸发出来的可燃混合气,迅速燃烧,使副燃烧室内的温度和压力迅速升高,高温、高压气体经通道喷入主燃烧室。若主燃烧室活塞顶上的凹坑是双涡流凹坑(如图5-42a所示),则喷入主燃烧室的混合气就会形成二次涡流,与主燃烧室内的空气进一步混合燃烧。这种燃烧室,由于采取强烈有组织的气体二次涡流,空气利用率高,对喷雾质量要求不高,可采用单喷孔喷油器,喷油压力较低,喷油器故障少,调整方便,同时由于燃烧先在副燃烧室内进行,使主燃烧室压力升高趋缓,工作比较柔和。缺点是副燃烧室相对散热面积大,又直接与冷却液接触,加上主副燃烧室之间的通道节流,使热利用率减低,经济性较差,起动也较困难。

为了改善起动性能,有的增加了副喷孔(起动喷孔),使得在起动时,由于空气涡流不强,从喷油器喷出的燃油可通过副喷孔,直接喷入活塞顶的主燃烧室温度较高处,燃料容易着火燃烧。

2)预燃室式燃烧室(如图5-43所示)的副燃烧室与主燃烧室的通道截面较小,而且方向与喷油方向相对。压缩时,空气经通道被压向副燃烧室,形成强烈的紊流,燃料逆气流方向喷射,与空气相撞混合,并着火预燃烧,所以副燃烧室也称预燃室。随后不完全燃烧的混合气经通道到主燃烧室,与主燃烧室内的空气进一步混合燃烧。这种燃烧室工作比涡流室式燃烧室更柔和,而且可以燃用多种燃料,但它的节流损失比涡流室式更大,所以经济性能较差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。