1)试验目的

本试验方法的依据是GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》,测定水泥胶砂硬化到一定龄期后的抗压、抗折强度的大小,是确定水泥强度等级的依据。

2)主要仪器设备

(1)行星式水泥胶砂搅拌机:符合JC/T 681—97的规定,其搅拌叶片既绕自身轴线作顺时针自转,又沿搅拌锅周边作逆时针公转。

(2)水泥胶砂试体振实台:由可以跳动的台盘和使其跳动的凸轮等组成。

振实台的振幅为(15±0.3)mm,振动频率为1次/s。

(3)胶砂振动台:是胶砂振实台的代用设备,振动台的全波振幅为(0.75±0.02)mm,振动频率为2 800~3 000次/min。

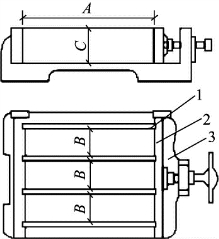

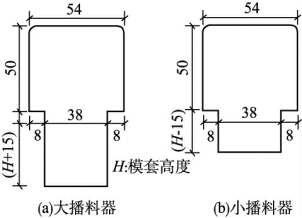

(4)胶砂试模:可装拆的三联模(如图16-4所示),模内腔尺寸为40mm×40mm×160mm,附有下料漏斗或播料器,播料器有大播料器和小播料器两种,如图16-5所示。

图16-4 水泥标准试模

1—隔板;2—端板;3—底板

A:160;B:40;C:40

图16-5 播料器

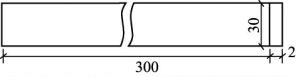

(5)金属刮平尺:用于刮平试模里的砂浆表面,外形和尺寸如图16-6所示。

(6)抗折强度试验机:一般采用双杠杆式电动抗折试验机,也可采用性能符合标准要求的专用试验机。

图16-6 金属刮平尺

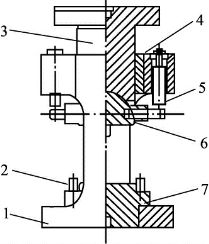

(7)抗压强度试验机和抗压夹具:抗压试验机的量程为200~300kN,示值相对误差不超过±1%;抗压夹具应符合JC/T 683—1997的要求,试件受压面积为40mm×40mm(图16-7为抗压夹具)。

图16-7 抗压夹具

1—框架;2—定位销;3—传压柱;4—衬套;5—吊簧;6—上压板;7—下压板

3)试件制备

(1)试验前将试模擦净,模板四周与底座的接触面上应涂黄油,紧密装配,防止漏浆。内壁均匀地刷一薄层机油。搅拌锅、叶片和下料漏斗(播料器)等用湿布擦干净(更换水泥品种时,必须用湿布擦干净)。

(2)标准砂应符合GB/T 17671—1999中国ISO标准砂的质量要求。试验采用的灰砂比为1∶3,水灰比为1∶2。一锅胶砂成型三条试件的材料用量:

水泥:(450±2)g;中国ISO标准砂:(1 350±5)g;拌和水:(225±1)mL

(3)胶砂搅拌。先将水加入锅内,再加入水泥,把锅放在固定架上,上升至固定位置。立即开动机器,低速搅拌30s后,在第二个30s开始的同时均匀加入标准砂。当各级标准砂为分装时,由粗到细依次加入。当为混合包装时,应均匀加入。标准砂全部加完(30s)后,把机器转至高速再拌30s。接着停拌90s,在刚停的15s内用橡皮刮具将叶片和锅壁上的胶砂刮至拌和锅中间。最后高速搅拌60s。各个搅拌阶段,时间误差应在±1s以内。

4)试件成型

(1)用振实台成型

①胶砂制备后立即进行成型。把空试模和模套固定在振实台上,用勺子将胶砂分两层装入试模。装第一层时,每个槽内约放300g胶砂,用大播料器垂直加在模套顶部,沿每个模槽来回一次将料层播平,接着振实60次;再装入第二层胶砂,用小播料器播平,再振实60次。

②振实完毕后,移走模套,取下试模,用刮平直尺以近似90°的角度架在试模的一端,沿试模长度方向,以横向锯割动作向另一端移动,一次性刮去高出试模多余的胶砂。最后用同一刮尺以几乎水平的角度,将试模表面抹平。

(2)用振动台成型

①将试模和下料漏斗卡紧在振动台的中心。胶砂制备后立即将拌好的全部胶砂均匀地装入下料漏斗内。启动振动台,胶砂通过漏斗流入试模的下料时间为20~40s(下料时间以漏斗三格中的两格出现空洞时为准),振动(120±5)s停机。

下料时间如大于20~40s,必须调整漏斗下料口宽度或用小刀划动胶砂以加速下料。(https://www.xing528.com)

②振动完毕后,自振动台取下试模,移去下料漏斗,试模表面抹平。

5)试件养护

(1)将成型的试件连模放入标准养护箱(室)内养护,在温度为(20±1)℃、相对湿度不低于90%的条件下养护20~24h后脱模。对于龄期为24h的应在破型前20min内脱模,并用湿布覆盖至试验开始。

(2)将试件从养护箱(室)中取出编号,编号时应将每只模中三条试件编在两个以上的龄期内,同时编上成型和测试日期。然后脱模,脱模时应防止损伤试件。硬化较慢的试件允许24h以后脱模,但需记录脱模时间。

(3)试件脱模后立即水平或竖直放入水槽中养护,水温为(20±1)℃。水平放置时刮平面朝上,试件之间应留有空隙,水面至少高出试件5mm,并随时加水保持恒定水位。

(4)试件龄期是从水泥加水搅拌开始时算起,至强度测定所经历的时间。不同龄期的试件,必须相应地在24h±15min、48h±30min、72h±45min、7d±2h、28d±3h,大于28d±8h的时间内进行强度试验。到龄期的试件应在强度试验前15min从水中取出,擦去试件表面沉积物,并用湿布覆盖至试验开始。

6)强度检测步骤与结果计算

(1)水泥抗折强度检测

①将夹在抗折试验机夹具的圆柱表面清理干净,并调整杠杆处于平衡状态。

②用湿布擦去试件表面的水分和砂粒,将试件放入夹具内,使试件成型时的侧面与夹具的圆柱面接触。调整夹具,使杠杆在试件折断时尽可能接近平衡位置。

③以(50±10)N/s的速度进行加荷,直到试件折断,记录破坏荷载。

④保持两个半截棱柱体处于潮湿状态,直至抗压试验开始。

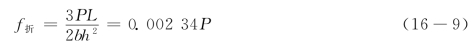

⑤按下式计算每条试件的抗折强度(精确至0.1MPa):

式中:P——破坏荷载(N);

L——支撑圆柱的中心距离,为100mm;

b,h——试件断面的宽和高,均为40mm。

⑥取三条棱柱体试件抗折强度测定值的算术平均值作为试验结果。当三个测定值中仅有一个超出平均值的±10%时应予剔除,再以其余两个测定值的平均数作为试验结果;如果三个测定值中有两个超出平均值的±10%时,则该组结果作废。

(2)水泥抗压强度检测

①立即在抗折后的六个断块(应保持潮湿状态)的侧面上进行抗压试验。抗压试验须用抗压夹具,使试件受压面积为40mm×40mm。试验前,应将试件受压面与抗压夹具清理干净,试件的底面应紧靠夹具上的定位销,断块露出上压板外的部分应不少于10mm。

②在整个加荷过程中,夹具应位于压力机承压板中心,以(2.4±0.2)kN/s的速率均匀地加荷至破坏,记录破坏荷载P(单位:kN)。

③按下式计算每块试件的抗压强度f压(精确至0.1MPa):

![]()

式中:f压——受压面积,为40mm×40mm(1 600mm2)。

④每组试件以六个抗压强度测定值的算术平均值作为检测结果。如果六个测定值中有一个超出平均值的±10%,应剔除这个结果,而以剩下五个的平均数作为检测结果。如果五个测定值中再有超过它们平均数±10%的,则此组结果作废。

根据上述测得的抗折、抗压强度的试验结果,按相应的水泥标准确定其水泥强度等级。

注:水泥参数检测的一般规定

a.取样方法。根据GB 12573—90《水泥取样方法》,以同一水泥厂、同品种、同标号及编号(一般不超过100t)的水泥为一个取样单位;取样应具有代表性,可采用机械取样器连续取样,也可随机选择20个以上不同部位,抽取等量的样品,总量不少于12kg。

b.将试样充分拌匀缩分成试验样和封存样。对试验样,试验前将水泥通过0.9mm方孔筛,充分拌匀,并记录筛余物情况。

c.试验用水必须是清洁的淡水。

d.试件成型室温为(20±2)℃,相对湿度不低于50%;水泥恒温恒湿标准养护箱温度应为(20±1)℃,相对湿度不低于90%;试件养护池水温应为(20±1)℃。

e.水泥试样、标准砂、拌和水及试模等的温度应与室温相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。