1)细度

细度是指粉体材料的粗细程度,通常用筛分析的方法或比表面积的方法来测定。筛分析法以80μm方孔筛的筛余率表示,比表面积法是以1kg质量材料所具有的总表面积(m2/kg)来表示。

水泥颗粒越细,其比表面积越大,与水的接触面越多,水化反应进行得越快、越充分,凝结硬化越快,强度(特别是早期强度)越高。一般认为,粒径小于40μm的水泥颗粒才具有较高的活性,大于100μm时则几乎接近惰性。因此,水泥的细度对水泥的性质有很大的影响。但水泥越细,越易吸收空气中水分而受潮,不利于储存。此外,提高水泥的细度要增加粉磨能耗,降低粉磨设备的生产率,增加成本。

国家标准(GB 175—2007)规定:硅酸盐水泥比表面积应大于300m2/kg。

2)标准稠度及其用水量

在测定水泥的凝结时间、体积安定性等时,为避免出现误差并使结果具有可比性,必须在规定的水泥标准稠度下进行试验。所谓标准稠度,是采用按规定的方法拌制的水泥净浆,在水泥标准稠度测定仪上,当标准试杆沉入净浆并能稳定在距底板(6±1)mm时。其拌和用水量为水泥的标准稠度用水量,按照此时水与水泥质量的百分比计。

水泥的标准稠度用水量主要与水泥的细度及其矿物成分等有关。硅酸盐水泥的标准稠度用水量一般在21%~28%。

3)凝结时间

水泥的凝结时间分为初凝和终凝。初凝时间是指从水泥加水拌和起到水泥浆开始失去塑性所需的时间;终凝时间是指从水泥加水拌和时起到水泥浆完全失去可塑性,并开始具有强度(但还没有强度)的时间。水泥初凝时,凝聚结构形成,水泥浆开始失去塑性,若在水泥初凝后还进行施工,不但由于水泥浆体塑性降低不利于施工成型,而且还将影响水泥内部结构的形成,降低强度。所以,为使混凝土和砂浆有足够的时间进行搅拌、运输、浇注、振捣、成型或砌筑,水泥的初凝时间不能太短;当施工结束以后,则要求混凝土尽快硬化,并具有强度,因此水泥的终凝时间不能太长。

水泥凝结时间的测定,是以标准稠度的水泥净浆,在规定的温度和湿度条件下,用凝结时间测定仪来测定。

国家标准(GB 175—2007)规定:硅酸盐水泥的初凝时间不得早于45min,终凝时间不得迟于390min。

4)体积安定性

水泥体积安定性是指水泥在凝结硬化过程中体积变化是否均匀。如果水泥在硬化过程中产生不均匀的体积变化,即安定性不良。使用安定性不良的水泥,水泥制品表面将鼓包、起层、产生膨胀性的龟裂等,强度降低,甚至引起严重的工程质量事故。

水泥体积安定性不良是由熟料中含有过多的游离氧化钙、游离氧化镁或渗入的石膏过量等原因所造成的。

熟料中所含的游离CaO和MgO均属过烧,水化速度很慢,在已硬化的水泥石中继续与水反应,体积膨胀,引起不均匀的体积变化,在水泥石中产生膨胀应力,降低了水泥石强度,造成水泥石龟裂、弯曲、崩溃等现象。其反应式为:

若水泥生产中掺入的石膏过多,在水泥硬化以后,石膏还会继续与水化铝酸钙起反应,生成水化硫铝酸钙,体积约增大1.5倍,同样引起水泥石开裂。

国家标准规定用沸煮法来检验水泥的体积安定性。测试方法为雷氏法,也可以用试饼法检验。在有争议时以雷氏法为准。试饼法是用标准稠度的水泥净浆做成试饼,经恒沸3h以后用肉眼观察未发现裂纹,用直尺检查没有弯曲,则安定性合格;反之,为不合格。雷氏法是通过测定雷氏夹中的水泥浆经沸煮3h后的膨胀值来判断的,当两个试件沸煮后膨胀值的平均值不大于5.0mm时,该水泥安定性合格;反之,为不合格。沸煮法起加速氧化钙水化的作用,所以只能检验游离的CaO过多引起的水泥体积安定性不良。

游离MgO的水化作用比游离CaO更加缓慢,必须用压蒸方法才能检验出它是否有危害作用。石膏的危害则需长期浸在常温水中才能发现。(https://www.xing528.com)

因为MgO和石膏的危害作用不便于快速检验,所以国家标准规定:水泥出厂时,硅酸盐水泥中MgO的含量不得超过5.0%,如经压蒸安定性检验合格,允许放宽到6.0%。硅酸盐水泥中SO3的含量不得超过3.5%。

5)强度

水泥的强度主要取决于水泥熟料矿物组成和相对含量以及水泥的细度,另外还与用水量、试验方法、养护条件、养护时间有关。

水泥强度一般是指水泥胶砂试件单位面积上所能承受的最大外力,根据外力作用方式的不同,把水泥的强度分为抗压强度、抗折强度、抗拉强度等。这些强度之间既有内在的联系,又有很大的区别。水泥的抗压强度最高,一般是抗拉强度的8~20倍,实际建筑结构中主要是利用水泥的抗压强度。

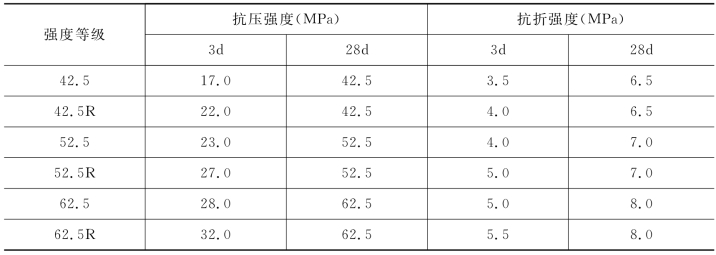

国家标准(GB/T 17671—1999)规定:水泥的强度用胶砂试件检验。将水泥和中国ISO标准砂按1∶3,水灰比为0.5的比例,以规定的方法搅拌制成标准试件(尺寸为40mm×40mm×160mm),在标准条件下养护至3d和28d,测定两个龄期的抗折强度和抗压强度。根据测定的结果,将硅酸盐水泥分为42.5、42.5R、52.5、52.5R、62.5、62.5R六个强度等级(其中带R的为早强型水泥)。各强度等级的水泥,各龄期的强度不得低于表3-4中的数值。

表3-4 各强度等级硅酸盐水泥各龄期的强度值

6)水化热

水泥的水化是放热反应,放出的热量称为水化热。水泥的放热过程可以持续很长时间,但大部分热量是在早期放出,放热对混凝土结构影响最大的也是在早期,特别是在最初3d或7d内。硅酸盐水泥水化热很大,当用硅酸盐水泥来浇注大型基础、桥梁墩台、水利工程等大体积混凝土构筑物时,由于混凝土本身是热的不良导体,水化热积蓄在混凝土内部不易发散,使混凝土内部温度急剧上升,内外温差可达到50~60℃,产生很大的温度应力,导致混凝土开裂,严重影响了混凝土结构的完整性和耐久性。因此,大体积混凝土中一般要严格控制水泥的水化热,有时还应对混凝土结构物采用相应的温控施工措施,如原材料降温、使用冰水、埋冷凝水管及测温和特殊的养护等。

水化热和放热速率与水泥矿物成分及水泥细度有关。各熟料矿物在不同龄期放出的水化热可参见表3-5。由表中可看出,C3A和C3S的水化热最大,放热速率也快;C4AF水化热中等;C2S水化热最小,放热速度也最慢。由于硅酸盐水泥的水化热很大,因此不能用于大体积混凝土中。

表3-5 各主要矿物成分在不同龄期放出的水化热(J/g)

7)不溶物和烧失量

不溶物是指水泥经酸和碱处理后不能被溶解的残余物,它是水泥中非活性组分的反映,主要由生料、混合材和石膏中的杂质产生。国家标准规定:Ⅰ型硅酸盐水泥中的不溶物不得超过0.75%,Ⅱ型不得超过1.50%。

烧失量是指水泥经高温灼烧以后的质量损失率。Ⅰ型硅酸盐水泥中的烧失量不得大于3.0%,Ⅱ型不得大于3.5%。

8)碱含量

硅酸盐水泥除含主要矿物成分以外,还含有少量Na2O、K2O等。水泥中的碱含量按Na2O+0.658K2O的计算值来表示。当用于混凝土中的水泥碱含量过高,同时骨料具有一定的碱活性时,会发生有害的碱—骨料反应。因此,国家标准规定:若使用活性骨料,用户要求提供低碱水泥时,水泥中碱含量不得大于0.6%或由供需双方商定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。