(1)取样与验收

按国家标准《钢筋混凝土用钢 第1部分:热轧光圆钢筋》(GB 1499.1—2017)、《钢筋混凝土用钢 第2部分:热轧带肋钢筋》(GB 1499.2—2018)和《钢筋混凝土用钢材试验方法》(GB/T 28900—2012)的规定进行。

①钢筋混凝土用热轧钢筋,应有出厂证明书或试验报告单。

②同一炉号、牌号、尺寸、交货状态分批检验和验收,每批质量不大于60 t。每批钢筋中任取两根,截取两根拉力试件、两根弯曲试件、一根反向弯曲试件。如其中有一根拉伸试验或弯曲试验中的任一指标不合格,再从同一批钢筋中任取双倍数量的试件,再进行复检。复检时如有一个指标不合格,则整批不予验收。另外,还要检验尺寸、表面状态等。如使用过程中有脆断,焊接不良以及机械性能明显不正常时应进行化学检验。

③钢筋拉伸、弯曲反向弯曲试件不允许车削加工,试验一般在10~35℃的室温范围内进行,对温度要求严格的试验,试验温度应为(23±5)℃。

(2)拉伸试验

按国家标准《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)的规定进行。

1)主要仪器设备

①计算机控制的拉伸试验机。应满足GB/T 22066并参见附录A,试验机的测力系统应按照GB/T 16825.1进行校准,并且其准确度应为1级或优于1级。

②钢筋划线机、游标卡尺(精确度为0.1 mm)、天平等。

③引伸计。当使用引伸计测定ReL或Rp0.2时,引伸计精度应达到1级(见GB/T 12160);测定Agt时,可使用2级精度的引伸计(见GB/T 12160)。用于测定最大力Fm总延伸率Agt的引伸计应至少有100 mm的标距长度,标距长度应记录在试验报告中。

2)试样

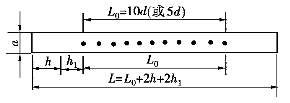

①除非另有协议,试样应从符合交货状态的钢筋产品上制取。试样的平行长度应足够长,以满足对伸长率测定的要求。除非在相关产品标准中另有规定,对于断后伸长率A的测定,原始标距长度应为5倍的公称直径d。如实验图7.1所示。

②试样在L0范围内,按10等分划线、分格、定标距,量出标距,长度L0(精确度为0.1 mm)。

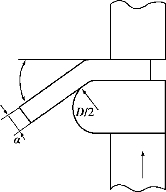

③不经车削试样的平行长度。试验机两夹头间的自由长度应足够,以使试样原始标距的标记与最接近夹头间的距离不小于![]()

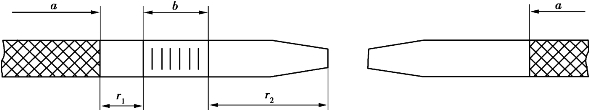

实验图7.1 钢筋拉力试样

d—试件直径;L0—标距长度;h1—0.5~1 d;h—夹具长度

④不经车削的试件截面面积:

a.光圆钢筋:在标距的两端及中间三处两个相互垂直的方向测量直径,取其算术平均值,取用三处测得的最小横截面积(mm2),按S0=![]() 计算。

计算。

b.带肋钢筋:按质量计算截面面积(mm2),即

![]()

式中:m——试件质量,g;

d0——钢筋直径,mm;

L——试件长度,mm;

7.85——钢材密度,g/cm3。

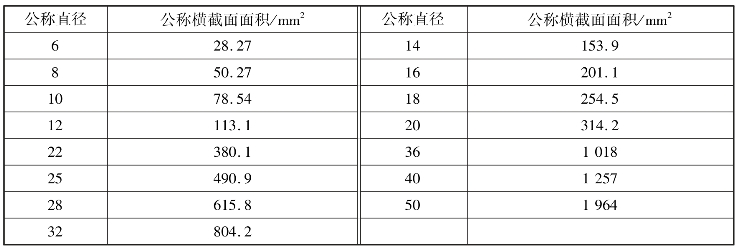

计算钢筋强度时截面面积采用公称横截面积,故计算截面面积取靠近公称横截面积S(保留4位有效数字),见实验表7.1。

实验表7.1 钢筋的公称截面面积

3)试验

①按试验机操作步骤,设置好控制软件中的试验参数后,将试验上端固定在试验机夹具内,调整试验机零点,再用下夹具固定试样下端。

②试验速率。试验速率取决于材料特性,应尽可能保持恒定,除非另有规定,只要能满足GB/T 228.1中本部分的要求,实验室可以自行选择应变速率控制的实验速率(方法A)或应力速率控制的试验速率(方法B)。

③点击“开始”,试验机进行拉伸。

④拉伸过程中,软件自动绘出力-延伸曲线,自动采集下屈服荷载Fs(N)与最大极限荷载Fb(N)。

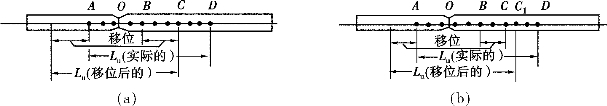

⑤量出拉伸后的标距长度Lu。将已拉断的试件在断裂处对齐,尽量使轴线位于一条直线上。原则上只有断裂处与最接近的标距标记的距离不小于原始标距的1/3时方为有效。但断后伸长率大于或等于规定值,无论断裂位置处于何处,测量均为有效。为了避免因发生在以上规定的范围以外的断裂而造成试样报废,可以采用移位方法测定断后伸长率。如断裂处到邻近标距端点的距离大于L0/3时,可用卡尺直接量出Lu;如断裂处到邻近标距端点的距离小于或等于L0/3时,可按下述移位法确定Lu:在长段上自断点起,取等于短段格数得B点,再取等于长段所余格数(偶数如实验图7.2(a))之半得C点,或者取所余格数(奇数如实验图7.2(b))减1与加1之半得C与C1点。移位后的Lu分别为AB+2BC或AB+BC+BC1。

实验图7.2 用移位法计算标距

⑥最大力总延伸率。

对于最大力Fm总延伸率(Agt)的测定,应采用GB/T 228.1进行下列修正或补充:在用引伸计得到的力-延伸曲线图上测定最大力总延伸,最大力总延伸率Agt按照下式计算:

![]()

式中:Le——引伸计标距;

ΔLm——最大力下的延伸。

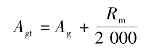

如果Agt是通过手工方法在断后进行测定,Agt应按下式计算:

式中:Ag——最大力Fm塑性延伸率。

Ag应以一个100 mm的标距长度进行测定,距断口的距离r2至少为50 mm或2d(选择较大者),如果夹持和标距长度之间的距离r1小于20 mm或d(选择较大者)时,该试验可视作无效,见实验图7.3。

如有争议,应采用手工方法。

实验图7.3 用手工方法测量Agt

a—夹持长度;b—标距长度100 mm

4)试验结果数值的修约

①屈服强度ReL(修约至1 MPa):

②抗拉强度Rm(修约至1 MPa): (https://www.xing528.com)

(https://www.xing528.com)

③伸长率A(修约至0.5%):![]()

如拉断处位于标距之外,伸长率无效,应重作试验。

(3)弯曲试验

按国家标准《金属材料 弯曲试验方法》(GB/T 232—2010)的规定进行。

1)主要试验设备

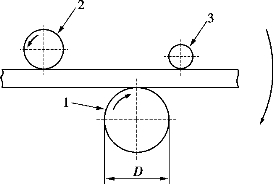

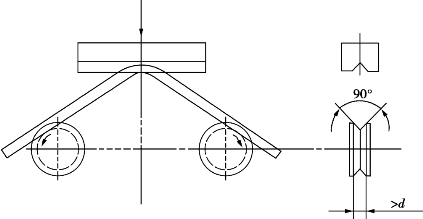

实验图7.4 弯曲装置的原理

1—弯芯;2—支辊;3—传送辊

弯曲设备应采用实验图7.4所示的试验原理。

注:实验图7.4显示了弯芯和支辊旋转、传送辊固定的结构,同样可能存在传送辊旋转和支辊固定的情况。

弯曲试验也可通过使用带有两个支辊和一个弯芯(见GB/T 232—2010第4章)的装置。

弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:

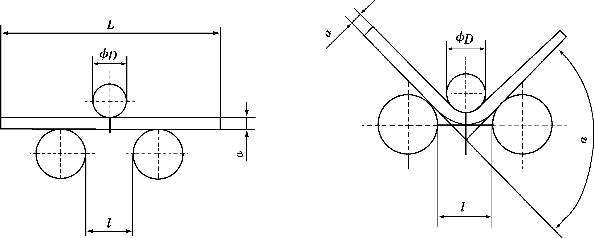

①配有两个支辊和一个弯曲压头的支辊式弯曲装置(实验图7.5),支辊长度和弯曲压头的宽度应大于试宽度或直径,弯曲压头的直径由产品标准规定,支辊和弯曲压头应具有足够的硬度;除另有规定,支间距离应按照下式确定:

l=(D+3a)±a/2

此距离在试验期间应保持不变。

注:此距离在试验前期保不变,对于180°弯曲试样此距离会发生变化。

实验图7.5 支辊式弯曲装置

②配有一个V形模具和一个弯曲压头的V形模具式弯曲装置(实验图7.6);模具的V形槽其角度应为(180°-α),弯曲角度α应在相关产品标准中规定。模具的支承棱边应倒圆,其倒圆半径应为1~10倍试样厚度。模具和弯曲压头宽度应大于试样宽度或直径并应具有足够的硬度。

实验图7.6 V形模具式弯曲装置

实验图7.7 虎钳式弯曲装置

③虎钳式弯曲装置,由虎钳及有足硬度的弯压头组成(实验图7.7),可以配置加力杠杆。弯曲压头直径应按照相关产品标准要求,弯曲压头宽度应大于试样宽度直径。由于虎钳左端面的位置会影响测试结果,因此虎钳的左端面不能达到或者超过弯曲压头中心垂线。

符合弯曲试验原理的其他弯曲装置(例如翻板式弯曲装置等)亦可使用。

2)试验程序

试样应在弯芯上弯曲。弯曲角度γ和弯芯直径D应符合相关产品标准规定。

3)试验结果的判定

弯曲试验应根据相关产品标准的规定进行判定。

当产品标准没有规定时,若弯曲试样无目视可见的裂纹,则判定该试样为合格。

(4)反向弯曲试验

先正向弯曲90°,把经正向弯曲后的试样在100℃±10℃温度下保温不少于30 min,然后在静止的空气中自然冷却到室温再反向弯曲20°。两个弯曲角度均应在保持载荷时测量。当供方能保证钢筋经人工时效后的反向弯曲性能时,正向弯曲后的试样亦可在室温下直接进行反向弯曲。

1)试样

应符合一般规定。

2)主要试验设备

弯曲设备应采用《钢筋混凝土用钢材试验方法》(GB/T 28900—2012)中6.2规定的弯曲装置。

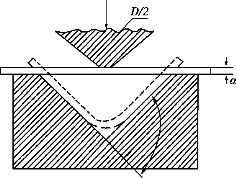

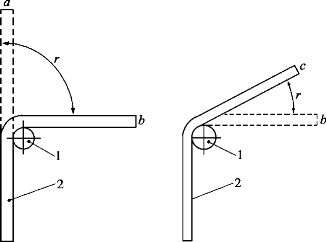

反向弯曲装置可在实验图7.4所示的弯曲装置上进行,另一种可选用的反向弯曲装置图,如实验图7.8所示。

实验图7.8 反向弯曲装置的图例

3)试验程序

试验程序由3步组成:

①弯曲步骤;②人工时效步骤;③反向弯曲步骤。

实验图7.9 反向弯曲试验程序的图例

1—弯芯;2—试样;a—初始位置;b—在弯曲步骤中描述的操作后的位置;c—在反向弯曲步骤中描述的操作后的位置

试验程序通过实验图7.9举例说明。

①弯曲。弯曲步骤应在10~35℃的温度下进行,试样应在弯芯上弯曲。弯曲角度γ和弯芯直径D应符合相关产品标准的规定。试样应由目视仔细检查裂纹和裂缝。

②人工时效步骤。人工时效的温度和时间应满足相关产品标准的要求。当产品标准没有规定任何时效的处理办法时,可参照GB/T 28900—2012中4.3推荐的人工时效工艺。

③反向弯曲步骤。在静止空气中自然冷却到10~35℃后,确保在弯曲原点(最大曲率半径圆弧段的中间点)将试样按相关产品标准规定的角度δ向回弯曲。

4)试验结果的判定

反向弯曲试验应根据相关产品标准的规定来判定。

当产品标准没有规定时,若反向弯曲试样无目视可见的裂纹,则判定该试样为合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。