(1)混凝土配合比设计的基本要求及资料准备

混凝土配合比设计的任务就是要根据原材料的技术性能及施工条件,合理选择原材料,并确定能满足工程所要求的技术经济指标的各项组成材料的用量。混凝土配合比设计的基本要求是:

①满足施工所要求的混凝土拌合物的和易性;

②满足混凝土结构设计的强度等级;

③满足耐久性要求;

④节约水泥,降低成本。

混凝土配合比设计的基本步骤为:

①根据设计强度确定配制强度;

②根据原材料及相关公式进行配合比的计算,分别确定水胶比、外加剂用量、胶凝材料用量(矿物掺合料及水泥用量)、砂率及粗细骨料用量;

③混凝土配合比的试配、调整与确定。

混凝土拌合物性能、力学性能和耐久性能的试验方法分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)、《普通混凝土力学性能试验方法标准》(GB/T 50081—2019)和《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)的规定。

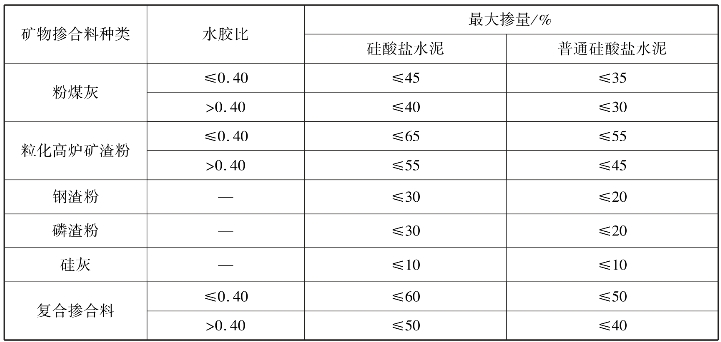

混凝土配合比设计采用工程实际使用的原材料,并满足国家现行标准的有关要求;配合比设计以干燥状态骨料为基准,细骨料含水率小于0.5%,粗骨料含水率小于0.2%。矿物掺合料在混凝土中的掺量通过试验确定。采用硅酸盐水泥或普通硅酸盐水泥时,钢筋混凝土中矿物掺合料最大掺量宜符合表5.22的规定。

表5.22 钢筋混凝土中矿物掺合料最大掺量

(https://www.xing528.com)

(https://www.xing528.com)

注:①采用硅酸盐水泥和普通硅酸盐水泥之外的通用硅酸盐水泥时,混凝土中水泥混合材与矿物掺合料用量之和不大于按普通硅酸盐水泥用量20%计算混合材与矿物掺合料用量之和;

②对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%;

③复合掺合料中各组分的掺量不宜超过任一组分单掺时的最大掺量。

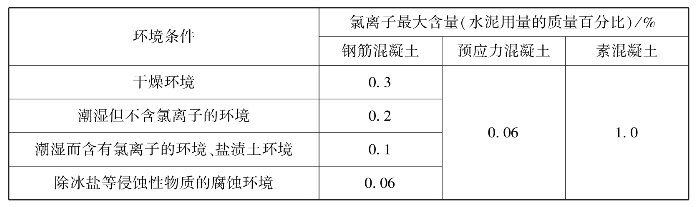

根据行业标准《普通混凝土配合比设计规程》(JGJ 55—2011),混凝土拌合物中水溶性氯离子最大含量应符合表5.23的要求。

表5.23 混凝土拌合物中水溶性氯离子最大含量

长期处于潮湿或水位变动的寒冷和严寒环境,以及盐冻环境的混凝土,应掺用引气剂。引气剂掺量应根据混凝土含气量要求经试验确定。掺用引气剂的混凝土最小含气量应符合表5.24的规定,最大不宜超过7.0%。

表5.24 掺用引气剂的混凝土最小含气量

注:含气量为气体占混凝土体积的百分比。

对于有预防混凝土碱骨料反应设计要求的工程,混凝土中最大碱含量不应大于3.0 kg/m3,并宜掺用适量粉煤灰等矿物掺合料;对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

(2)混凝土配合比设计的参数确定及表示方法

混凝土配合比常用的表示方法有两种:一种是以每1 m3混凝土中各项材料的质量表示。例如,水泥400 kg,粉煤灰80 kg,砂708 kg,石1 062 kg,水211 kg,萘系高效减水剂1.35%。混凝土总质量为2 461 kg/m3。另一种是以各项材料间的质量比来表示(以胶凝材料总量为1)。例如,将上例换算成质量比:胶凝材料∶砂∶石=1∶1.48∶2.2,水胶比为0.44,胶凝材料中粉煤灰用量为17%,水泥用量为83%。

(3)混凝土配合比设计中的五个基本参数

混凝土配合比设计实质上就是确定胶凝材料、水、砂和石这四项基本组成材料及外加剂用量之间的5个比例关系,即水与胶凝材料之间的比例关系,用水胶比表示;砂与石子之间的比例关系,用砂率表示;胶凝材料浆与骨料之间的比例关系,用单位用水量反映(1 m3混凝土的用水量);胶凝材料中矿物掺合料与水泥的比例关系;外加剂与胶凝材料的比例关系。这5个比例关系是混凝土配合比设计的5个重要参数。正确确定这5个参数,就能使混凝土满足各项技术与经济要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。