硅酸盐水泥是通用硅酸盐水泥的基本品种,分为两个类型:未掺混合材料的为Ⅰ型硅酸盐水泥,代号P·Ⅰ;掺入不超过水泥质量5%的混合材料(粒化高炉矿渣或石灰石)的称为Ⅱ型硅酸盐水泥,代号P·Ⅱ。

(1)硅酸盐水泥的生产

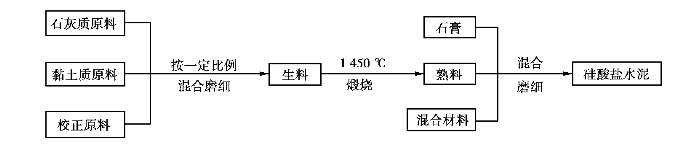

硅酸盐水泥的生产过程包括三个环节:生料的配制磨细、熟料的煅烧和水泥的粉磨,可简单概括为“两磨一烧”,如图4.1所示。

图4.1 硅酸盐水泥生产工艺流程图

1)生料的配制

生产硅酸盐水泥的原料主要是石灰质原料和黏土质原料。石灰质原料主要提供CaO,可以采用石灰岩、凝灰岩、贝壳等,其中多用石灰岩。黏土质原料主要提供SiO2、Al2O3及少量Fe2O3,可以采用黏土、黄土、页岩、泥岩、砂岩等,其中黏土与黄土用得最广。为满足成分要求还常用一些调节SiO2、AL2O3、Fe2O3含量的辅助原料。例如,用铁矿粉补充Fe2O3的含量。此外,为了改善煅烧条件,还常常加入少量的矿化剂(如萤石CaF2)、晶种等。

将原料按适当的比例配合,使生料化学成分满足:CaO含量为64%~68%、SiO2含量为21%~23%、AL2O3含量为5%~7%、Fe2O3含量为3%~5%、MgO含量小于5%,并将其在球磨机内研磨到规定细度并均匀混合。生料配制有干法和湿法两种。

2)熟料的煅烧

将配好的生料入窑进行高温煅烧,生料在窑内的烧成过程中,要经历干燥、预热、分解、熟料烧成及冷却几个阶段。

①100~200℃,生料被加热,自由水逐渐蒸发而干燥。

②300~500℃,生料被预热。

③500~800℃,黏土质原料脱水并分解为无定形的Al2O3和SiO2,在600℃以后,石灰质原料中的CaCO3开始少量分解为CaO和CO2。

④800℃左右生成铝酸一钙,也可能有铁酸二钙及硅酸二钙开始形成。

⑤900~1 100℃,铝酸三钙和铁铝酸四钙开始形成;900℃时CaCO3进行大量分解,直至分解完毕。

⑥1 100~1 200℃,大量形成铝酸三钙和铁铝酸四钙,硅酸二钙生成量最大。

⑦1 300~1 450℃,铝酸三钙和铁铝酸四钙呈熔融状态,产生的液相把CaO及部分C2S溶解其中,在此液相中,C2S吸收CaO化合成C3S,这一过程是煅烧水泥的关键,必须有足够的时间,以保证水泥熟料的质量。

烧成的水泥熟料经迅速冷却,得到水泥熟料块。在整个烧成过程中,烧成带的反应是煅烧水泥的关键。

水泥窑型主要有立窑和回转窑。一般立窑适用于小型水泥厂,回转窑适用于大型水泥厂。

3)水泥的粉磨

为了调节水泥的凝结时间,将水泥熟料配以适量的石膏(常用天然二水石膏、天然硬石膏),并根据要求掺入5%以内或不掺混合材,共同磨至适当的细度,即制成硅酸盐水泥。

(2)硅酸盐水泥熟料的矿物组成及特性

1)矿物组成

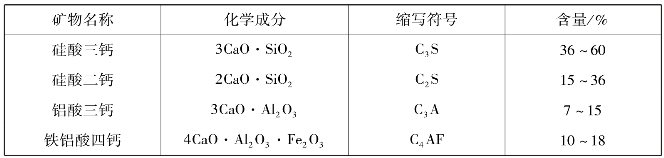

硅酸盐水泥熟料主要由硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙四种矿物组成,其成分、化学式缩写、含量见表4.2。

表4.2 硅酸盐水泥的成分及含量

水泥熟料中除了上述主要矿物外,还含有少量的游离氧化钙(f-CaO)、游离氧化镁(f-MgO)、碱性氧化物(Na2O、K2O)和玻璃体等。

2)矿物特性

硅酸盐水泥熟料的四种主要矿物单独与水作用时表现出不同的特性,见表4.3。

表4.3 硅酸盐水泥主要矿物特性

硅酸三钙水化速度较快,水化热较大,其水化产物主要在早期产生,早期强度最高,且能得到不断增长,因而是决定水泥强度等级的最主要矿物。硅酸二钙水化速度最慢,水化热最小,其水化产物和水化热主要在后期产生,对水泥早期强度贡献很小,但对后期强度增加至关重要。铝酸三钙水化速度最快,水化热最集中,如果不掺入石膏,易造成水泥速凝,它的水化产物大多在三天内就产生,但强度并不高,以后也不再增长,甚至出现倒缩,硬化时所表现出的体积收缩也最大,耐硫酸盐性能差。铁铝酸四钙水化速度介于硅酸三钙和硅酸二钙之间,强度发展主要在早期,强度偏低,它的突出特点是抗冲击性能和抗硫酸盐性能好。

硅酸盐水泥强度主要取决于四种单矿物的性质。适当地调整它们的相对含量,可以制得不同品种的水泥。如:当提高C3S和C3A含量时,可以生产快硬硅酸盐水泥;提高C2S和C4AF的含量,降低C3S、C3A的含量,就可以生产出低热的大坝水泥;提高C4AF含量,则可制得高抗折强度的道路水泥。

(3)硅酸盐水泥的水化

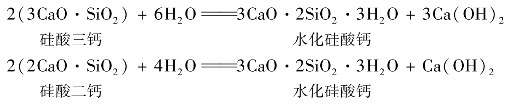

水泥加水(即与水发生化学反应)后,生成一系列的水化产物并放出一定的热量。硅酸三钙和硅酸二钙的水化反应式如下:

硅酸三钙的反应速度较快,生成的水化硅酸钙(简写C—S—H)不溶于水,很快以胶体微粒析出,并逐渐凝聚成凝胶,构成具有很高强度的空间网状结构。与此同时,生成的氢氧化钙在溶液中的浓度很快达到饱和,并以晶体形态析出。水化硅酸钙具有巨大的比表面积和刚性凝胶的特性,凝胶粒子间存在范德华力和化学结合键,因而具有较高的强度。氢氧化钙晶体具有层状结构,生成的数量较少,通常只起填充作用。硅酸二钙的水化反应产物与硅酸三钙相同,但由于其反应速度较慢,早期生成的水化硅酸钙凝胶较少,因此,早期强度低。

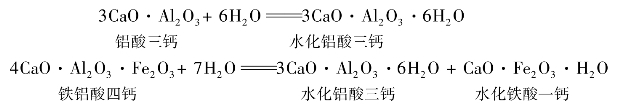

铝酸三钙和铁铝酸四钙水化反应式如下:

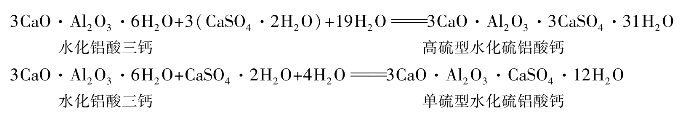

铝酸三钙与水反应迅速,很快就生成六方片状的水化铝酸钙晶体(简写C3AH6)。该晶体稳定存在于水泥浆体的碱性介质中,是使水泥浆体产生瞬时凝结的一个主要原因,因此在水泥粉磨时,需掺入石膏调节凝结时间。由于水泥中石膏的存在,水化生成的水化铝酸钙晶体又与石膏反应,生成高硫型水化硫铝酸钙,称钙钒石,用“AFt”表示。当进入反应后期时,由于石膏耗尽,水化铝酸钙又会与钙钒石反应生成单硫型水化硫铝酸钙,用“AFm”表示。钙矾石是难溶于水的针状晶体,它包围在熟料颗粒周围,形成“保护膜”,延缓水化,起到了缓凝的作用。但石膏掺量不能过多,过多时不仅可能由于Ca2+的凝聚作用使水泥浆体产生瞬凝,而且还会引起水泥安定性不良。合理的石膏掺量应根据水泥中C3A的含量、石膏的品种及质量、水泥细度、熟料中的SO3含量等因素,通过试验确定。一般生产水泥时,石膏掺量占水泥质量的3%~5%。

铁铝酸四钙反应速度介于硅酸三钙和硅酸二钙之间,与水反应生成水化铝酸钙晶体和水化铁酸钙凝胶(简写C—F—H)。

在充分水化的水泥中,水化硅酸钙的含量占70%,氢氧化钙的含量约占20%,钙钒石和单硫型水化硫铝酸钙约占7%,其他占3%。水化硅酸钙凝胶对水泥石的强度和其他主要性质起着决定性作用。

(4)硅酸盐水泥的凝结和硬化

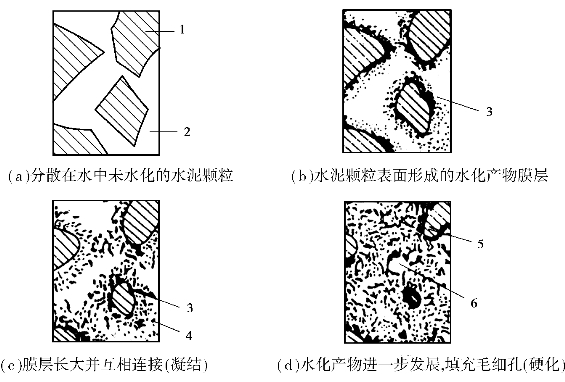

水泥的凝结硬化是一个连续不断的过程。硅酸盐水泥加水拌和后成为可塑性的浆体,随着时间的推移,其塑性逐渐降低,直至最后失去塑性,这个过程称为水泥的凝结。随着水化的深入进行,水化产物不断增多,形成的空间网状结构更加密实,水泥浆体产生强度,即达到了硬化。水泥凝结硬化过程如图4.2所示。

图4.2 水泥凝结硬化过程示意图

1—水泥颗粒;2—水分;3—凝胶;4—晶体;5—水泥颗粒未水化内核;6—毛细孔

1)凝结和硬化的几个阶段

硅酸盐水泥的凝结硬化过程非常复杂,自1882年吕·查德理(H.Lechatelier)首次提出水泥凝结硬化理论以来,人们一直没有停止研究。一般将水泥的凝结硬化过程分为六个阶段。

①初始反应期。水泥加水拌和成为水泥浆,水泥颗粒分散在水中,水泥的水化从颗粒表面开始。因为与水充分接触,所以水泥很快与水反应生成各种水化产物,包裹在颗粒表面。此阶段水化反应放热速率为168 J/(g·h),持续时间为5~10 min。水化初期,由于水化产物尚不多,包有水化产物膜层的水泥颗粒之间是分离的,相互间引力较小,因此,水泥浆具有良好的塑性。

②潜伏期。初始反应之后,凝胶体膜层围绕水泥颗粒成长,相互间形成点接触,构成疏松网状结构,使水泥浆体开始失去流动性和部分可塑性,这时即为水泥的初凝,但此时还不具有强度。此阶段水化反应放热速率为4.2 J/(g·h),持续时间约1 h。

③凝结期。随着凝胶体的进一步增厚,水泥颗粒内外产生的渗透压越来越大,致使凝胶体膜层破裂,水泥颗粒进一步水化,反应速度加快,水化产物不断增多,结构逐渐致密,使水泥浆完全失去可塑性,并具有一定强度。水泥浆体即表现为终凝,并开始进入硬化期。此阶段水化反应放热速率在6 h内逐渐增加到21 J/(g·h),持续时间约为6 h。

④硬化期。水化反应速度降低,生成的凝胶体进一步填充颗粒之间空隙,毛细孔越来越少,形成较为密实的空间网状结构,水泥石的强度逐步提高。此阶段放热反应速度在24 h内逐渐降低到4.2 J/(g·h),持续时间为6 h至若干年。水泥的硬化可持续很长时间,在环境温度和湿度合适的条件下,甚至几十年后的水泥石强度还会继续增长。

⑤减速期。随着新的凝胶体的生成,凝胶体膜层不断增厚,形成较为密实的空间网状结构,此阶段水化反应放热速率在24 h内逐渐降低到4.2 J/(g·h),反应速度又降低,进入减速阶段,时间为12~24 h,一般在此时脱模,此过程水化主要受扩散控制。

⑥稳定期。减速期后反应速度更低,水化完全受扩散控制,进入一个相对稳定阶段,称为稳定期,即反应的硬化期。水泥的硬化可持续很长时间,在环境温度和湿度合适的条件下,甚至几十年后水泥石的强度还会继续增长。

以上的几个阶段不是截然分开的,而是交错进行的。水泥的水化起初进行得很快,但随着水泥颗粒周围的水化产物不断增多,阻碍了水和水泥未水化部分的接触,水化速度减慢,强度增长也逐渐减慢。只要温度、湿度条件适当,水泥水化能持续若干年。因此,硬化后的水泥石是由凝胶体(凝胶和晶体)、未水化的水泥颗粒内核、毛细孔、自由水等组成的非匀质体。

2)影响凝结硬化的因素

①水泥矿物组成的影响。硅酸盐水泥熟料的矿物组成是影响水泥水化速度、凝结硬化过程和强度发展的主要因素。例如,随着水泥中C3S和C3A含量的增加,水泥的凝结硬化速度加快,早期强度提高;反之,提高C2S和C4AF的含量,水泥的凝结硬化速度减慢,早期强度降低。

②水泥细度的影响。水泥颗粒越细,与水接触越充分,水化反应速度越快,水化热越大,凝结硬化越快,早期强度越高。但水泥颗粒太细,单位需水量增多,硬化后,水泥石中的毛细孔增多,干缩增大,使后期强度降低。同时,水泥颗粒太细,易与空气中的水分及二氧化碳反应,使水泥不宜久存,而且磨制过细的水泥能耗大、成本高。

③拌和加水量的影响。拌和水泥浆体时,为了使其具有一定的塑性和流动性,实际加水量通常要大于水泥水化的理论用水量。加水量越大,水泥浆越稀,颗粒间的间隙越大,凝结硬化越慢,多余水蒸发后在水泥石内形成的毛细孔越多。如当水灰比(用水量占水泥质量之比)为0.40时,完全水化后水泥石的孔隙率为29.6%,而当水灰比为0.70时,水泥石的孔隙率高达50.3%。孔隙增多的结果不仅导致水泥石强度、抗冻性、抗渗性等降低,还会造成体积收缩等缺陷。

④养护时间的影响。水泥凝结硬化的时间称为龄期。从水泥的凝结硬化过程可以看出,水泥的水化和硬化是一个较漫长的过程,随着龄期的增加,水泥水化更加充分,凝胶体数量不断增加,毛细孔隙减少,密实度和强度增加。硅酸盐水泥在3~14 d内的强度增长较快,28 d后强度增长趋于缓慢。

⑤养护条件(温度、湿度)的影响。通常,水泥的养护温度在5~20℃时有利于强度增长。随着养护温度提高,水泥水化反应速度加快,其强度增长也快,但如果温度太高,反应速度太快,所生成的水化产物分布不均匀,形成的结构不密实,反而会导致后期强度下降(当温度达到70℃以上时,其28 d的强度下降10%~20%)。养护温度低时,水泥水化反应速度慢,强度增长缓慢,早期强度较低,当温度接近0℃或低于0℃时,水泥停止水化,并有可能在冻结膨胀作用下,造成已硬化的水泥石破坏。因此,冬季施工时,要采取一定的保温措施。

水是水泥水化、硬化的必要条件。若环境干燥,水泥浆体中的水分会很快蒸发,水泥浆体由于缺水而致使水化不能正常进行甚至停止,强度不再增长,严重的会导致水泥石或混凝土表面产生干缩裂缝。

(5)硅酸盐水泥的技术性质

国家标准《通用硅酸盐水泥》(GB 175—2007)对水泥的技术性质要求如下:

1)细度

水泥颗粒的粗细对水泥的凝结硬化有很大影响,因此,水泥的细度必须适中,通常水泥颗粒的粒径为7~200μm。

硅酸盐水泥的细度采用比表面测定仪(勃氏法)检验,即根据一定量空气通过一定空隙率和厚度的水泥层时,所受阻力的不同而引起流速的变化来测定。国家标准规定:水泥的比表面积应大于300 m2/kg。

2)标准稠度用水量

标准稠度用量是指水泥加水调制到某一规定稠度净浆时所需拌和用水量占水泥质量的百分数。由于用水量的多少能直接影响凝结时间和体积安定性等性质的测定,因此,必须在标准稠度下进行试验。硅酸盐水泥的标准稠度用水量一般为24%~30%。水泥熟料矿物的成分和细度不相同时,其标准稠度用水量也不相同。

3)凝结时间

水泥的凝结时间有初凝与终凝之分。自加水起至水泥浆开始失去塑性所需的时间,称为初凝时间;自加水起至水泥浆完全失去塑性、开始有一定结构强度所需的时间,称为终凝时间。为使水泥浆在较长时间内保持流动性,以满足施工中各项操作(搅拌、运输、振捣、成型等)所需时间的要求,水泥的初凝时间不宜太短;成型完毕后,又希望水泥尽快硬化,有利于下一步工序的开展,因此水泥的终凝时间不宜过长。

水泥的凝结时间是以标准稠度的水泥净浆在规定温度和湿度下,用凝结时间测定仪测定的。因为水泥的凝结时间与用水量有很大有关系,为消除用水量多少对水泥凝结时间的影响,使所测的结果有可比性,实验中必须采用标准稠度的水泥净浆。

国家标准规定:硅酸盐水泥的初凝时间不得小于45 min,终凝时间不得大于390 min。凝结时间不满足要求的为不合格品。

4)体积安定性(https://www.xing528.com)

水泥的体积安定性是指水泥在凝结硬化过程中体积变化是否均匀的性能。体积变化不均匀,即所谓的体积安定性不良,会使混凝土结构产生膨胀性裂缝,降低工程质量,严重的还会造成工程事故。引起水泥安定性不良的原因有:熟料中含有过多的游离氧化钙、游离氧化镁,或石膏掺量过多。

熟料煅烧时,一部分CaO未被吸收成为熟料矿物而形成过烧氧化钙,即游离氧化钙(f-CaO)。它的水化速度很慢,在水泥凝结硬化很长时间后才开始水化,而且水化生成Ca(OH)2体积增大,如果水泥熟料中游离氧化钙含量过多,则会引起已硬化的水泥石体积发生不均匀膨胀而破坏。沸煮可加速游离氧化钙的水化,故国家标准《水泥标准稠度用水量、凝结时间、体积安定性检验方法》(GB 1346—2001)规定:用沸煮法检验游离氧化钙引起的水泥安定性不良。测试时又分试饼法和雷氏法,当两种方法发生争议时,以雷氏法为准。

游离氧化镁(f-MgO)也是熟料煅烧时由于过烧而形成,同样也会造成水泥石体积安定性不良。但游离氧化镁引起的安定性不良,只有用压蒸法才能检验出来,不便于快速检验。因此,国家标准规定:硅酸盐水泥中的游离氧化镁的含量不得超过5.0%,当压蒸试验合格时可放宽到6.0%。

在生产水泥时,如果石膏掺量过多,在水泥硬化后,多余的石膏会与水泥石中固态的水化铝酸钙继续反应生成高硫型水化硫铝酸钙晶体,体积膨胀1.5~2.0倍,引起水泥石开裂。由于石膏造成的安定性不良,需长期在常温水中才能发现,不便于快速检验,因此在水泥生产时必须严格控制石膏掺量。国家标准规定,硅酸盐水泥中的石膏掺量以SO3计,其含量不得超过3.5%。

体积安定性不符合要求的为不合格品。但某些体积安定性不合格的水泥在存放一段时间后,由于水泥中的游离氧化钙吸收空气中的水而熟化,会变得合格。

5)强度等级

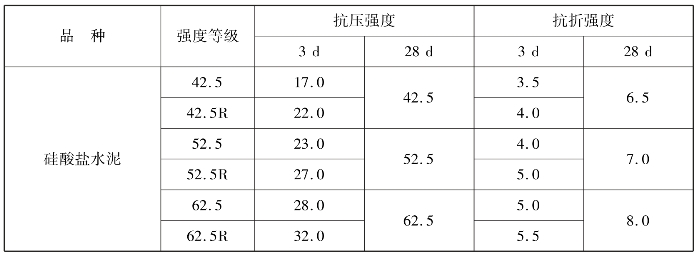

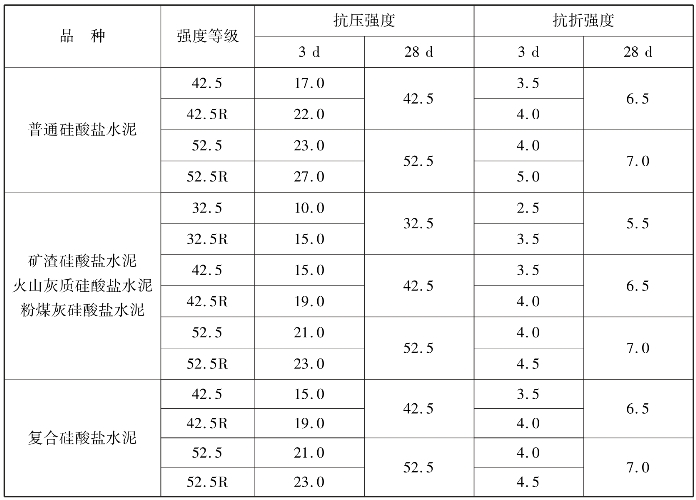

水泥强度是硅酸盐水泥的一项重要指标,是评定水泥强度等级的依据。国家标准规定,采用《水泥胶砂强度检验法(ISO法)》(GB/T 17671—1999)测定水泥强度。该法是将水泥、标准砂和水以规定的质量比例(水泥∶标准砂∶水=1∶3∶0.5)按规定的方法搅拌均匀并成型为40 mm×40 mm×160 mm的试件,在温度(20±1)℃的水中,养护到一定的龄期(3 d、28 d)后,测其抗折强度、抗压强度。根据所测的强度值将硅酸盐水泥分为42.5、42.5R、52.5、52.5R、62.5、62.5R六个强度等级(符号R表示早强型)。各龄期的强度不能低于国家标准的规定,见表4.4。强度不满足要求的为不合格品。

表4.4 通用硅酸盐水泥各龄期的强度要求(GB 175—2007)(MPa)

续表

6)水化热

水泥水化热的多少不仅取决于其矿物组成,而且还与水泥细度、混合材掺量等有关。水泥熟料中C3A的放热量最大,其次是C3S、C2S放热量最低,而且放热速度也最慢;水泥细度越细,水化反应越容易进行,因此,水化放热速度越快,放热量也越大。硅酸盐水泥3 d龄期内放热量为总量的50%,7 d龄期内放出的热量为总量的75%,3个月内放出的热量可达总热量的90%。水化放热量与放热速度不仅影响水泥的凝结硬化速度,而且由于热量的积蓄还会产生某些效果,如有利于低温环境中的施工,不利于大体积结构的体积稳定等。

7)碱含量

配制混凝土的骨料中含有活性SiO2时,若水泥中的碱含量高,就会产生碱-骨料反应,使混凝土产生不均匀的体积变化,甚至导致混凝土产生膨胀破坏。水泥中的碱含量按Na2O+0.658K2O计算值表示。使用活性骨料或用户要求提供低碱水泥时,水泥中的碱含量不得大于0.6%,或由供需双方商定。

8)氯离子含量

水泥混凝土是碱性的(新浇混凝土的pH值为12.5或更高),钢筋在碱性环境下由于其表面氧化保护膜的作用,一般不致锈蚀。但如果水泥中氯离子含量较高,氯离子会强烈促进锈蚀反应,破坏保护膜,加速钢筋锈蚀。因此,国家标准规定:硅酸盐水泥中氯离子含量应不大于0.06%。氯离子含量不满足要求的为不合格品。

硅酸盐水泥除了上述技术要求外,国家标准对硅酸盐水泥还有不溶物、烧失量等要求。

(6)硅酸盐水泥石的腐蚀

硅酸盐水泥硬化后,在通常使用条件下,一般有较好的耐久性。但当水泥石所处的环境中含有腐蚀性液体或气体介质时,会逐渐受到腐蚀。

1)腐蚀的类型及原因

①软水腐蚀

当水泥石与软水(重碳酸盐含量低的水,如雨水、雪水及许多河水和湖水)长期接触时,水泥石中的氢氧化钙会溶于水中,在静水及无压的情况下,由于水泥石周围的水易被溶出的氢氧化钙所饱和,使溶解作用终止,所以溶出仅限于水泥石表层,对水泥石内部结构影响不大。但在流水及压力水的作用下,氢氧化钙会被不断溶解流失,使水泥石的碱度降低。同时,由于水泥石中的其他水化产物必须在一定的碱性环境中才能稳定存在,氢氧化钙的溶出势必将导致其他水化产物的分解,最终使水泥石破坏,也称为溶出性腐蚀。

当水中重碳酸盐含量较高时,重碳酸盐会与水泥石中的Ca(OH)2反应,生成不溶于水的碳酸钙,其反应如下:

Ca(OH)2+Ca(HCO3)2══2CaCO3+2H2O

生成的碳酸钙填充于已硬化水泥石的孔隙内,形成密实保护层,从而阻止外界水分的继续侵入和内部氢氧化钙的扩散析出。因此,含有较多重碳酸盐的水,一般不会对水泥石造成溶出性腐蚀。

②盐类腐蚀

A.硫酸盐腐蚀

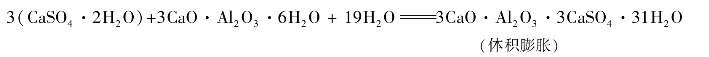

在海水、湖水、地下水、某些工业污水中,常含钾、钠、氨的硫酸盐,它们与水泥石中的氢氧化钙发生化学反应生成硫酸钙,而生成的硫酸钙又会与硬化水泥石中的水化铝酸钙反应生成高硫型水化硫铝酸钙,即钙矾石(AFt),其反应式为:

高硫型水化硫铝酸钙为针状晶体,也称为“水泥杆菌”,内部含有大量结晶水,比原有水泥石体积增大约1.5倍,对水泥石造成膨胀性破坏,破坏作用极大。

如果水中硫酸盐浓度较高,所生成的硫酸钙还会在孔隙中直接结晶成二水石膏,产生明显的体积膨胀而导致破坏。

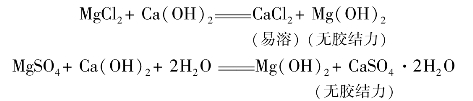

B.镁盐的腐蚀

在海水、地下水中常含有大量镁盐,主要是氯化镁和硫酸镁,它们均可以与水泥石中的氢氧化钙发生如下反应:

氯化镁与氢氧化钙反应所生成的氯化钙易溶于水,氢氧化镁松散且无胶结力,从而导致水泥石结构破坏。硫酸镁与氢氧化钙反应不仅生成松散且无胶结力的氢氧化镁,而且生成的石膏又会进一步对水泥石产生硫酸盐腐蚀,故称硫酸镁腐蚀为双重腐蚀。

③酸类腐蚀

A.碳酸的腐蚀

当水泥石与含有较多CO2的水接触时,将发生如下化学反应:

Ca(OH)2+CO2+H2O══CaCO3+2H2O

CaCO3+CO2+H2O══Ca(HCO3)2

反应生成的碳酸氢钙易溶于水,CO2浓度高时,上述反应向右进行,从而导致水泥石中的微溶于水的氢氧化钙转变为易溶于水的碳酸氢钙而溶失。氢氧化钙浓度的降低又将导致水泥石中其他水化产物的分解,使腐蚀作用进一步加剧。

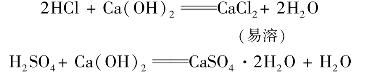

B.一般酸的腐蚀

在工业废水、地下水中常含有无机酸或有机酸。例如,在有盐酸、硫酸的环境中,水泥石会与它们发生如下的化学反应:

盐酸与氢氧化钙反应生成易溶于水的氯化钙,使水泥石结构破坏。硫酸与氢氧化钙反应生成硫酸钙,硫酸钙再与水化铝酸钙反应生成水化硫铝酸钙,从而导致水泥石的膨胀破坏。

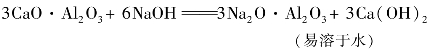

④碱的腐蚀

一般情况下,碱对水泥石的腐蚀作用很小,但当水泥中铝酸盐含量较高时,且遇到强碱溶液作用后,水泥石也会遭受腐蚀。其反应如下:

当水泥石被NaOH溶液浸透后,又放在空气中干燥,这时水泥石中的NaOH会与空气中的CO2作用,生成碳酸钠,在水泥石毛细孔中结晶沉积,导致水泥石体积膨胀破坏。

除上述腐蚀类型外,其他物质(例如糖类、氨盐、酒精、动物脂肪等)对水泥石也可产生腐蚀作用。

水泥石在遭受腐蚀时很少仅为单一的侵蚀作用,往往是几种腐蚀同时存在,互相影响,因而是一个极为复杂的物理化学过程。但从水泥石结构本身来说,造成水泥石腐蚀的原因主要有3方面:一是水泥石中存在着易被腐蚀的成分,即氢氧化钙和水化铝酸钙等;二是水泥石本身不密实,含有大量毛细孔隙,使腐蚀性介质容易通过毛细孔进入其内部;三是水泥石存在的环境中有易引起腐蚀的介质。此外,较高的环境温度、较快的介质流速、频繁的干湿交替等也都是促进水泥石腐蚀的重要因素。

2)防止腐蚀的措施

使用水泥时,应根据水泥石的腐蚀原因,针对不同的腐蚀环境,采取以下防止措施:

①合理选用水泥品种。根据水泥石侵蚀环境特点,选用水泥品种或掺入活性混合材,减少水泥石中易被腐蚀的氢氧化钙和水化铝酸钙含量,以提高水泥的抗腐蚀能力。

②提高水泥石的密实度。通过减小水灰比、采用优质骨料、改善施工操作、掺入外加剂等做法,可以提高水泥石的密实度,从而减少腐蚀性介质进入混凝土的通道,提高混凝土的抗腐蚀能力。

③在水泥石的表面涂抹或敷设保护层。当环境介质的侵蚀作用较强或水泥石本身结构难以抵挡其腐蚀作用时,可在水泥石结构表面加做耐腐蚀性强且不易透水的保护层。例如,在水泥石表面涂抹耐腐蚀的涂料(水玻璃、沥青、环氧树脂等),或在水泥石的表面铺贴建筑陶瓷、致密的天然石材等都是防止水泥石腐蚀的有效做法。

(7)硅酸盐水泥的性能及应用

1)早期强度和后期强度高

硅酸盐水泥不掺混合材或掺入很少的混合材,硅酸三钙含量高,因此,凝结硬化快,早期强度和强度等级都高,可用于对早期强度有要求的工程,例如高强混凝土工程及预应力混凝土工程。

2)水化热大

由于硅酸盐水泥中硅酸三钙、铝酸三钙含量高,因此水化热较大,有利于冬季施工。但水化热较大,在修建大体积混凝土工程时,容易在混凝土构件内部聚集较大的热量,产生温度应力,造成混凝土的破坏。硅酸盐水泥一般不宜用于大体积的混凝土工程。

3)抗冻性好

硅酸盐水泥石结构密实且早期强度高、抗冻性好,适合用于严寒地区遭受反复冻融的工程及抗冻性要求较高的工程,例如大坝的溢流面、混凝土路面工程。

4)干缩小、耐磨性较好

硅酸盐水泥硬化时干缩小,不易产生干缩裂缝,一般可用于干燥环境工程。由于干缩小、表面不易起粉,因此耐磨性较好,可用于道路工程中。但R型水泥由于水化放热量大,凝结时间短,不利于混凝土远距离输送或高温季节施工,只适用于快速抢修工程和冬期施工。

5)抗碳化性较好

水泥石中的氢氧化钙与空气中的二氧化碳和水作用生成碳酸钙的过程称为碳化。碳化会引起水泥石内部的碱度降低。当水泥石的碱度降低时,钢筋混凝土中的钢筋便失去钝化保护膜而锈蚀。硅酸盐水泥在水化后,水泥石中含有较多的氢氧化钙,碳化时水泥的碱度下降少,对钢筋的保护作用强。可用于空气中二氧化碳浓度较高的环境中,例如热处理车间等。

6)不耐高温

当水泥石处于250~300℃的高温度环境时,其中的水化硅酸钙开始脱水,体积收缩,强度下降。氢氧化钙在600℃以上会分解成氧化钙和二氧化碳,高温后的水泥石受潮时,生成的氧化钙与水作用导致体积膨胀,造成水泥石的破坏,因此,硅酸盐水泥不宜用于温度高于250℃的耐热混凝土工程,例如工业窑炉和高炉基础。

7)耐腐蚀性差

硅酸盐水泥水化后,含有大量的氢氧化钙和水化铝酸钙,其耐软水和耐化学腐蚀性差,不能用于海港工程、抗硫酸盐工程等。

例题及工程应用4.1

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。