4.6.2.1 设计要求

支护桩间三重管高压摆喷桩桩长L=25~27m,桩径A=1.2 m,桩间距1.5~2.0 m,与支护桩相互咬合搭接226~350 mm,水泥采用强度等级为C32.5的矿渣硅酸盐水泥,水灰比为0.8~1.0,浆液比重为1.45;为确保高压摆喷桩的垂直度,采用地质钻机跟管钻进引孔,引孔直径130 mm。

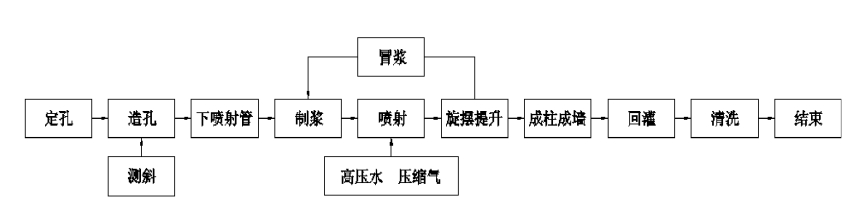

高压摆喷施工工艺流程如图4-3。

图4-3 高压摆喷施工工艺流程

4.6.2.3 三重管高压摆喷桩原理工艺流程

钻机钻孔作为导孔,将带有特殊喷嘴的摆喷射管插入设计的地层深度。摆喷管内有水、气、浆三管,先以35~40MPa压力将高压水对导孔侧喷射,破坏地层结构;同时用0.8~1.0MPa的压力喷射浆液,使之充填高压水流造成的空隙,与地层介质的颗粒搅拌混合,边摆边喷,经过凝固后形成固结体。结合本工程具体情况,采用180度的摆喷加固方式,为保证帷幕厚度均匀,搭接良好,摆喷速度宜控制在12~15 cm/min。其工艺流程为:

(1)施工准备:

1)施工设备、施工材料,施工人员进场。

2)设备安装,调试,高压管,泥浆管铺设。

3)现场施工技术交底。

4)施工测量定点、放线。

(2)钻机钻孔。

采用地质钻机,待防渗达到一定强度后,沿预埋管引孔至各堤段设计层位,钻孔时采用套管护壁,引孔采用150型地质钻机,引孔直径为130mm,钻孔深度为止水帷幕底标高下30cm。

(3)旋喷机就位。

旋喷机就位时底盘应水平,天车滑轮中心、轮盘中心、钻孔中心应在同一直线上,以保证摆喷桩的垂直度。

(4)搅制水泥浆。

水灰比应大于0.8~1.0,另加3%的减水剂,以防在含水量丰富的地层中浆液流失严重。水泥浆应充分搅拌,每搅拌时间不少于2min,水泥浆通过泥浆泵前应过筛,以防水泥颗粒吸入泥浆泵或输浆管造成堵塞。另外水泥浆不宜停置时间过长,以防水泥浆离析影响帷幕质量,质检员应定期检查水泥浆比重、浓度。

(5)摆喷提升及搭接段处理

三重管下放时应用塑料袋包裹喷头,沿孔壁慢慢下放,严禁快速下放损坏孔壁,如遇部分层段缩径或垮孔,应开高压水2~5MPa,缓慢喷射,同时输送稀水泥浆疏通孔段。如果垮孔层段较多,采取方法后难以奏效,不可强行提升三重管,以免堵塞喷嘴(喷嘴直径仅有2mm),三重管下放到位后,让空压机、泥浆泵、高压水泵处于正常工作状态,两分钟后再提升,以便使孔底沉渣充分浮起,提升速度以13 cm/min为宜。为保证设计桩径,可视具体情况考虑复喷一次,结合本工程情况,当摆喷到防渗墙底标高上下0.5m段时应放慢提升速度。对旋喷体与防渗墙接触部位(此位置应根据深度),深度采取一至二次复喷,使防渗墙底部沉渣得到彻底处理,与摆喷体搭接良好。终喷时应持续输送水泥浆3~5min,使预埋PVC管中泥浆被水泥浆充分置换。(https://www.xing528.com)

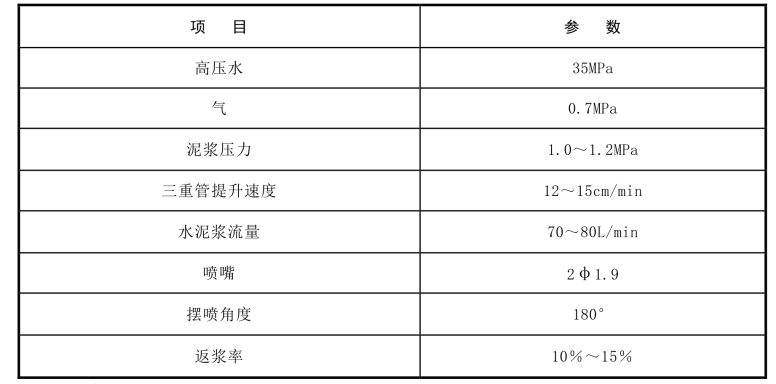

4.6.2.4 摆喷桩施工主要工艺参数

摆喷桩施工主要工艺参数如表4-6。

表4-6 摆喷桩施工主要工艺参数

4.6.2.5 施工顺序

在支护桩后400mm位置,两根旋挖支护桩间设置摆喷桩,施工要求为旋挖支护桩施工完成养护不少于3天,之后才进行三重管摆喷桩施工。

4.6.2.6 质量检测手段

待混合土体达到一定强度后,采用抽芯或注水试验或幕墙两侧钻孔超声波透视,检测旋喷体的内在及外观质量。

(1)高压喷射注浆可采用开挖检查、钻孔取芯、标准贯入、荷载试验或压水试验等方法进行检验;基坑开挖时观察渗水情况可作为进一步复核。

(2)检验点应布置在下列部位:① 帷幕中心线上;② 施工中出现异常情况的部位;③ 地质情况复杂,可能影响质量部位。

(3)检验点的数量应为施工注浆孔数的2~5倍 ,不合格者应进行抽芯检验并进行补喷。

(4)在基坑开挖过程中,由于摆喷桩和前期施工的旋挖钻孔孔灌注桩及三轴深搅止水桩相结合形成止水屏蔽,有效地将基坑内外的水流隔断,未发生基坑外大量渗水,并针对基坑内存水采取了降水和抽排措施,保证了开挖的顺利完成。

4.6.2.7 三重管高压摆喷桩施工机械设备配置

三重管高压摆喷桩施工机械设备配置见表4-7。

表4-7 机械设备配置表

4.6.2.8 三重管高压摆喷桩施工人员配置

三重管高压摆喷桩人员配置见表4-8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。