1.诊断

由控制模块诊断内部故障,包括电磁阀相关的短路和开路,它们被施加脉冲信号,分析感应电压的峰值幅度来确认线圈是否存在部分短路,输入输出速度传感器和油温传感器信号的合理性被监测,高速CANBUS通信也被监测来确认是否丢失相关信息,机械故障(打滑和错误的传动比)通过比较输入输出速度传感器的数据和结合档位的需求也被监测。

2.故障返回

如果送给变速器控制模块(TCM)和电磁阀的电源被切断,车辆仍然可以继续行驶,档位将固定在2档,P-R-N位将可以正常工作,但由于没有相应压力调节,换档时将会有很强冲击感,多数情况下,模块将保持输出电流直到车辆停止。

如果错误的传动比被检测到,发动机的输出转矩将被限制到倒档170N·m,前进档150N·m,在其他的故障发生的时候,根据故障情况发动机输出转矩将被限制到一个较高的数值。

车辆只能通过前部牵引点和车辆正常行驶相同的方向被牵引,变速杆必须挂在N位,最高允许的牵引速度不能超过50km/h,最大允许的牵引距离为50km,如果需要长距离牵引,前轮必须离地。

3.N位学习程序

如果更换变速器和TCM,一定要完成数据初始化学习和N位学习程序,步骤如下:

1)停止车辆挂入P位,塞住车轮,点火开关ON发动机关闭。

2)将档位挂入N位。

3)检查TCM上N位记号位置是否正确。

4)用检测仪,输入N位指令,如果输入成功,把变速杆移动到P位,关闭点火钥匙,5s后打开到ON位置。

5)把变速杆从P位移动到D位,检查档位显示是否正确。否则执行初始化学习程序。

4.初始化学习程序

检查变速器油温,是否在66~110℃范围,否则无法完成初始化学习。

1)车间换档学习:踩住制动踏板并将变速杆保持在N位3s,然后将变速杆从N位换到D档并保持3s,重复上述步骤5次,然后以同样的方式重复N→R五次。

2)换档控制学习:在D位,控制节气门开度在25%~30%范围,驾驶车辆直到升到6档并且车速达到110km/h或更高,然后释放加速踏板滑行,在至少60s内让车辆停止,重复上述程序10次。

3)检查学习结果:以不同的车速驱使车辆,检查换档冲击感并同学习程序开始前进行比较。

5.油压测试

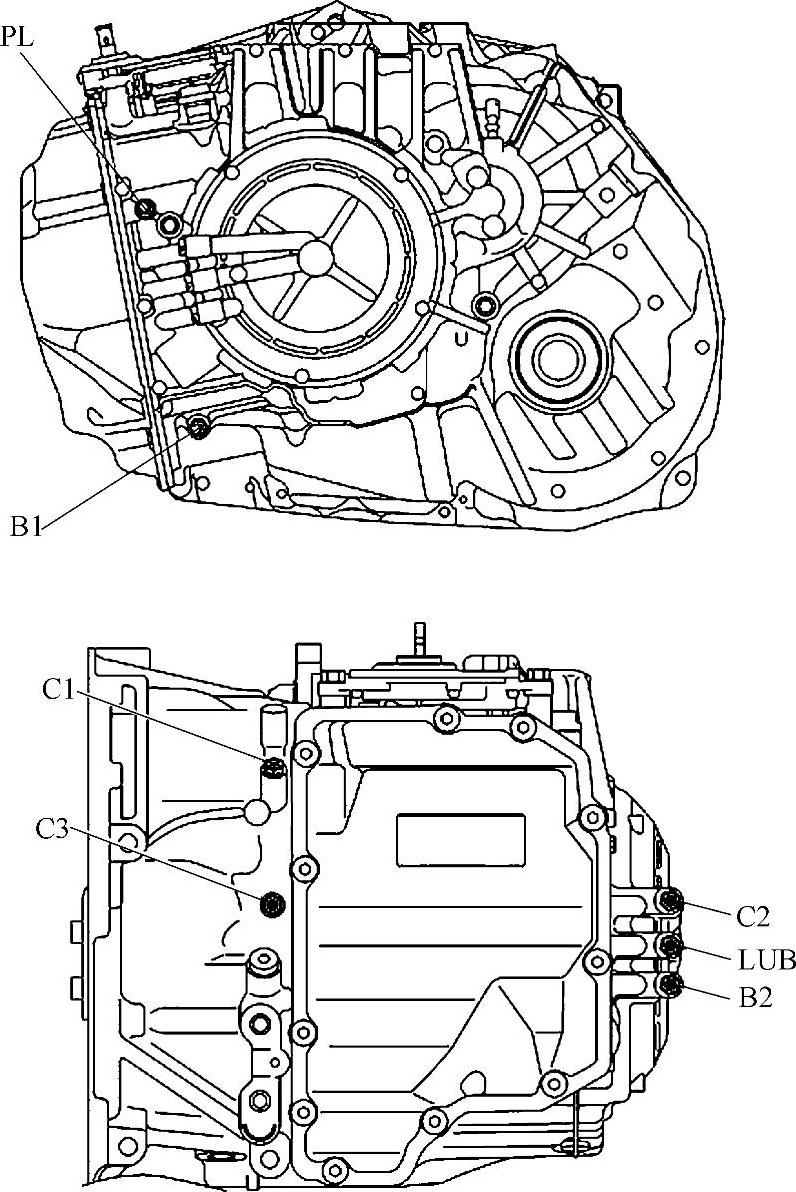

AF40自动变速器有多个压力测试口,位置如图8-22所示,正确的压力值见表8-8。

表8-8 正确的压力值(https://www.xing528.com)

图8-22 压力测试口的位置

6.检查/添加变速器油

1)把车辆停在平坦的路面并锁住车轮。

2)把变速杆放入P位。

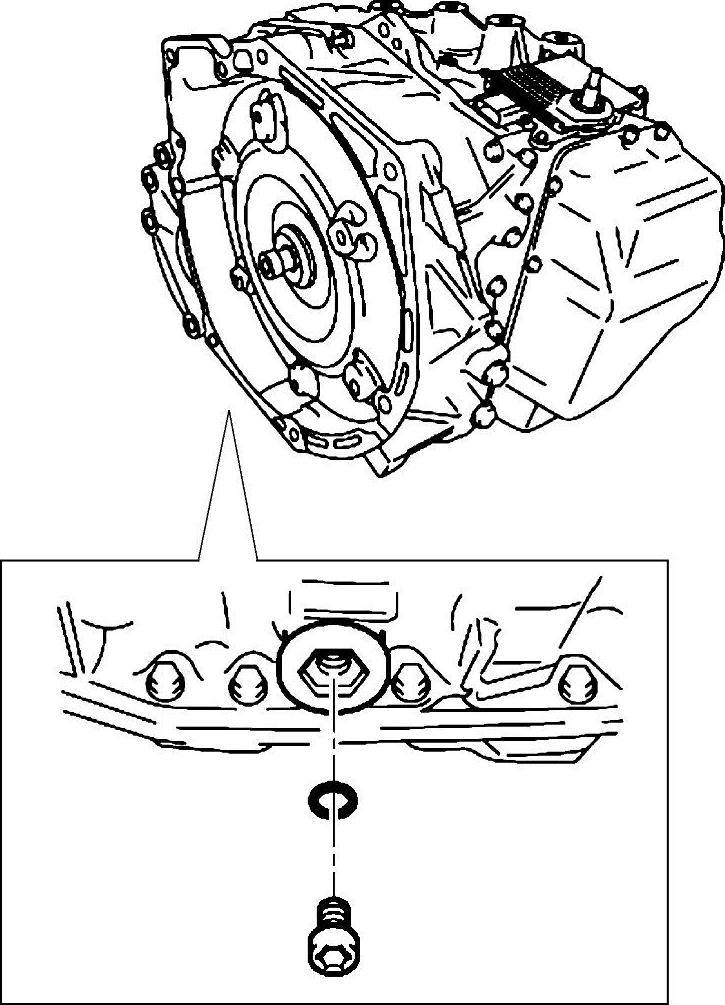

3)如图8-23所示,拆下溢流塞螺钉。

4)检查是否有变速器油流出,如果没有的话加注变速器油直到油液流出。

5)安装溢流塞螺钉。

6)从加注孔再添加0.5L变速器油。

7)装回加注孔塞。

8)起动发动机。

9)把变速器油温升高到58℃(不能采用失速方式升温)。

10)把变速杆挂到每个档位并停留2s,返回到P位,并重复2次。

11)重新检查溢流孔是否有油液流出,否则添加,并确认油温在58~68℃之间,直到油液不再下滴为止。

12)用变速器油液涂抹到新的O形圈上,并把它装到溢流塞螺钉上。

13)装回溢流塞螺钉。

图8-23 溢流塞螺钉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。