1.动力电池箱综合冷却可行性分析

(1)风冷可行性分析

在所有方案中,通风冷却是最经济、使用最广泛的冷却方式,与其他方式相比,风冷装置结构简单、安全、维护方便。风冷的缺点主要表现在受外部环境影响较大,冷风状态不确定,环境湿度、颗粒物含量、空气温度等参数不稳定。空调排风温度相对稳定,不含或仅含少量颗粒物,风量来源稳定。

在保证箱体内部绝对温度符合要求的前提下,产生温度不均匀现象的主要原因是流经各箱体内部的冷风流量不均。通过调整动力电池箱排布或加装挡板等方式,优化流量分布可减小内部温度不均匀情况。

在保证风量、进口温度前提下,风冷能满足冷却量的要求。

合理设计风道并保持风压的前提下,风冷可保证温度均匀性要求。

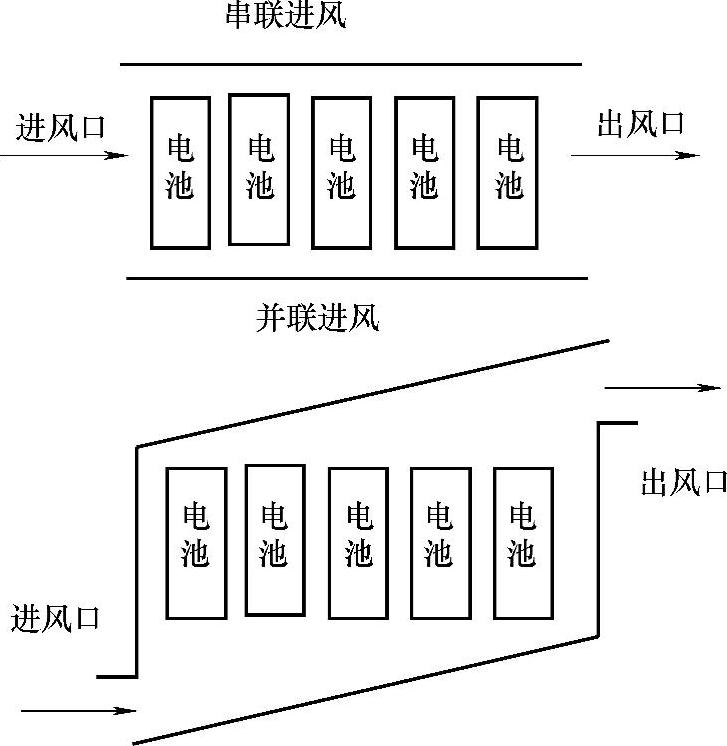

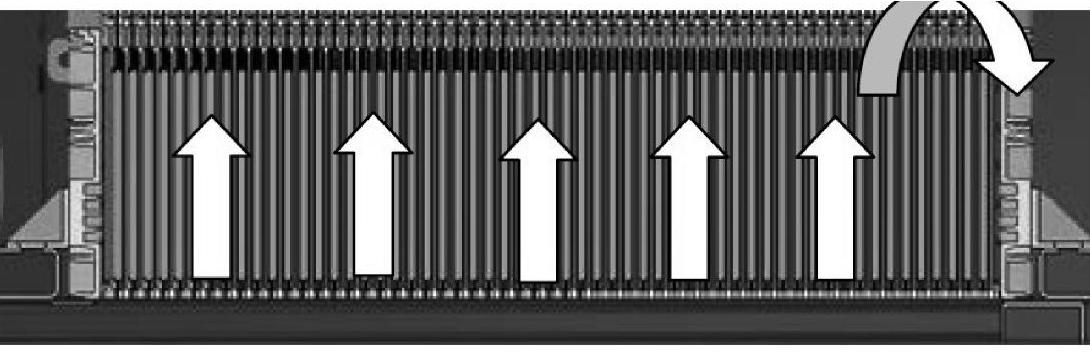

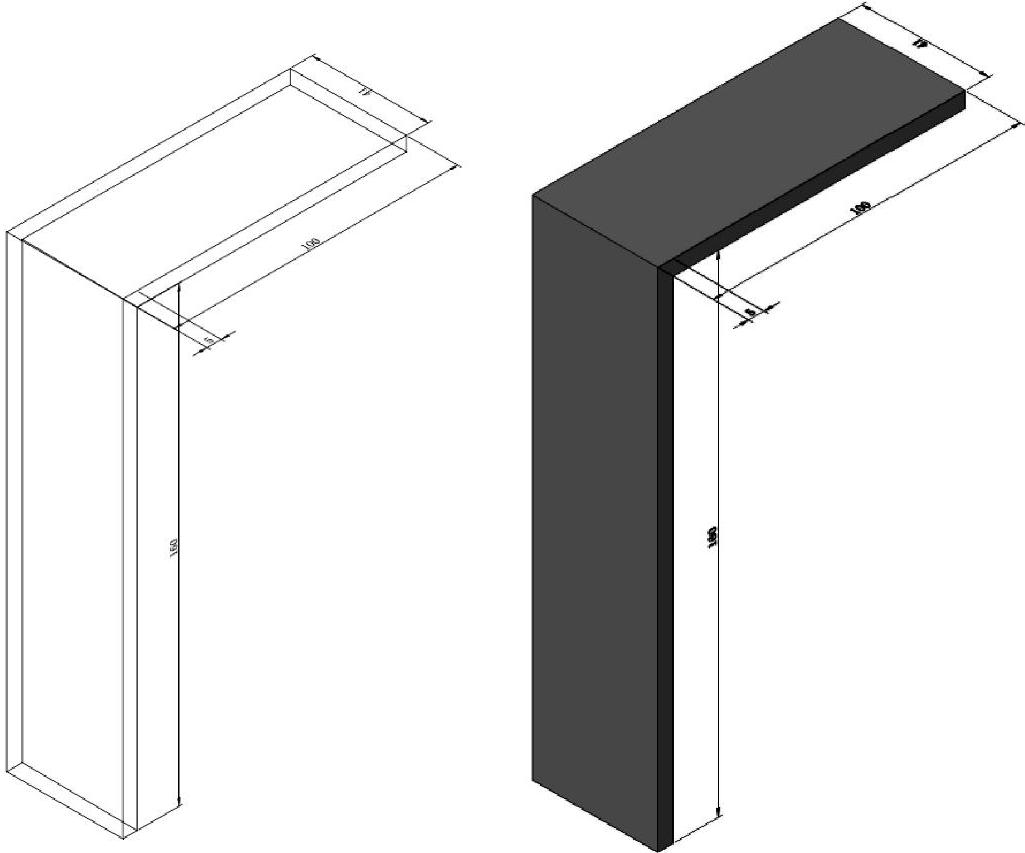

在风冷设计中,通过合理的气流组织可实现动力电池箱内部温度均匀。通常并联结构的进风方式有良好的温度均匀性。串并联进风方式如图6-6-1所示。

动力电池箱的进风方式属于并联,但其进风的流阻分布不均。在不加入改进措施的情况下,出现温度差异的区域或为冷风进口区或冷风出口区,具体温度分布需具体分析。由于空调风量达到600m3/h,为减少进口风的能量损失,达到引导气流的效果,空调进风口应尽可能地大,同时加设导流板。图6-6-2所示为导流板架设示意图。

图6-6-1 串并联进风方式

(2)相变冷却可行性分析

相变材料冷却适用于高功率密度场合,对稳定动力电池箱箱体温度有很大优势。另外,相变材料导热系数普遍较低,相变停止时,会产生保温效应,不利于散热。

相变冷却主要针对箱体内部局部环境的影响,仍需辅以风冷方式。当动力电池箱内部温度过高时,相变材料会降低箱体内部温度。当整体温度符合要求,内部温差过大时,相变材料只对局部环境造成正面影响,从而保证温度均匀性。

图6-6-2 导流板架设示意图

按照本章采用的动力电池箱结构,即使采用相变材料,风冷仍是动力电池箱的主要冷却方式,相变冷却作为一种辅助手段,只能对箱体内部局部环境温度产生影响。当动力电池箱内部温度过高时,相变材料融化吸热,可降低箱体内部温度。当整体温度符合要求,内部温差过大时,相变材料可对局部环境温度起到调节作用,从而保证温度均匀性。

动力电池发热主要集中在充放电阶段,其发热阶段呈间歇性,发热功率最大为2352W。针对相变材料导热系数较低的问题,目前多采用导热性良好的泡沫金属材料提高整体传热效果,可有效稳定动力电池箱内部温度。相变冷却需解决如下问题:

1)明确动力电池发热周期及发热率等工作特性。

2)在电芯表面加入导热铝(铜片),导出动力电池内部热量。

3)确定风冷方式可带走的热量和相变材料实际承担的散热负荷。

4)由于集热块截面积较小,在相变材料与集热块之间需采取措施增大连接面积。

5)分析动力电池箱状态,形成以高效利用空间为原则的相变材料布置方案。采用理论与数值分析方式,确定相变冷却和风冷方式散热量,最终确定风机的风量和风压。

2.引空调风冷却方案

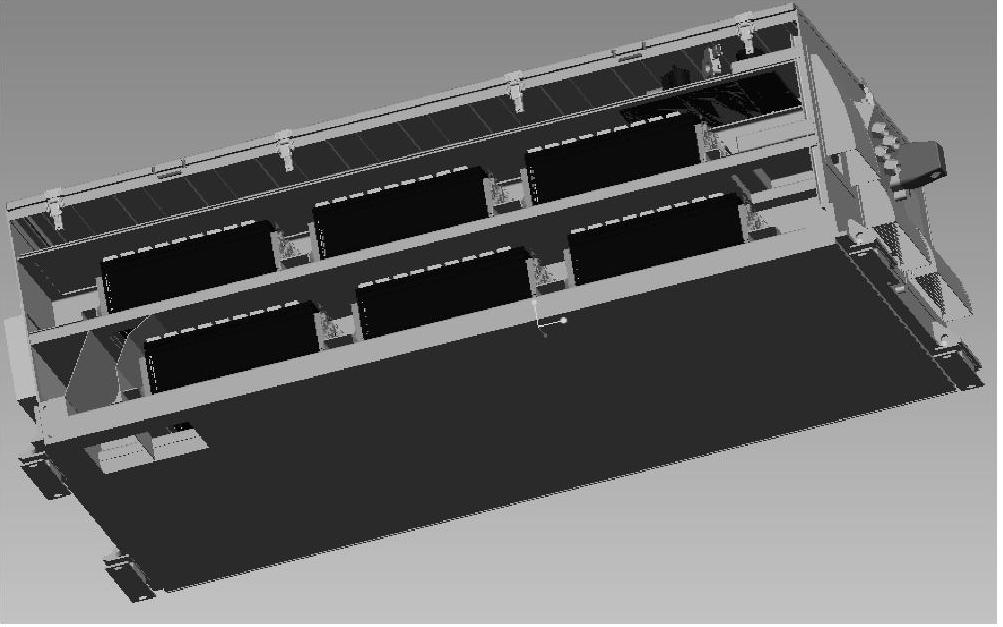

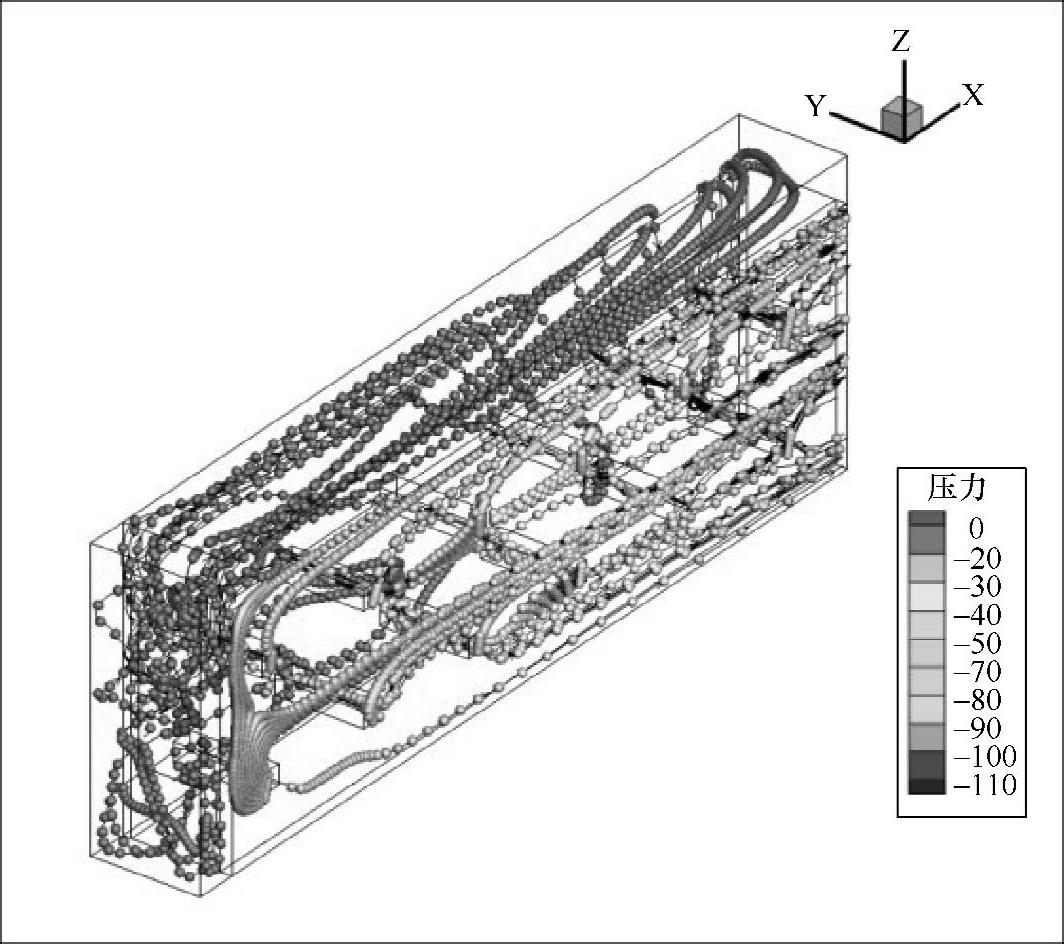

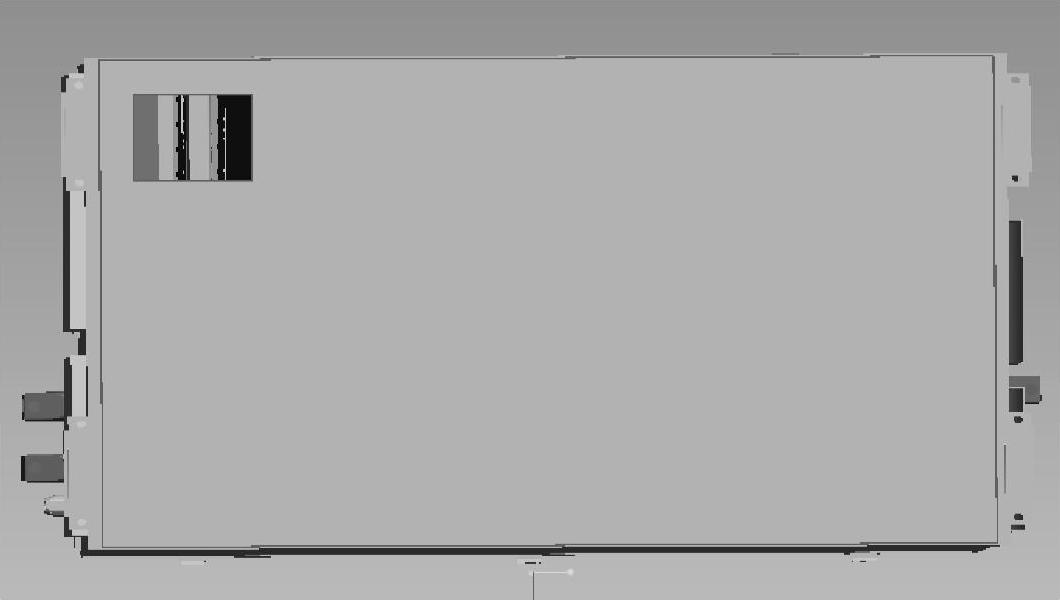

针对动力电池箱结构进行引空调风冷却方案分析,如图6-6-3和图6-6-4所示。流动仿真分析中,除分析不同进口流速下箱体内部流速及压力的分布情况外,还要考虑动力电池箱结构对内部流场的影响。

图6-6-3 V=2m/s工况下,无加强筋流动仿真结果云图

图6-6-4 下层空调风模型及其他区域模型

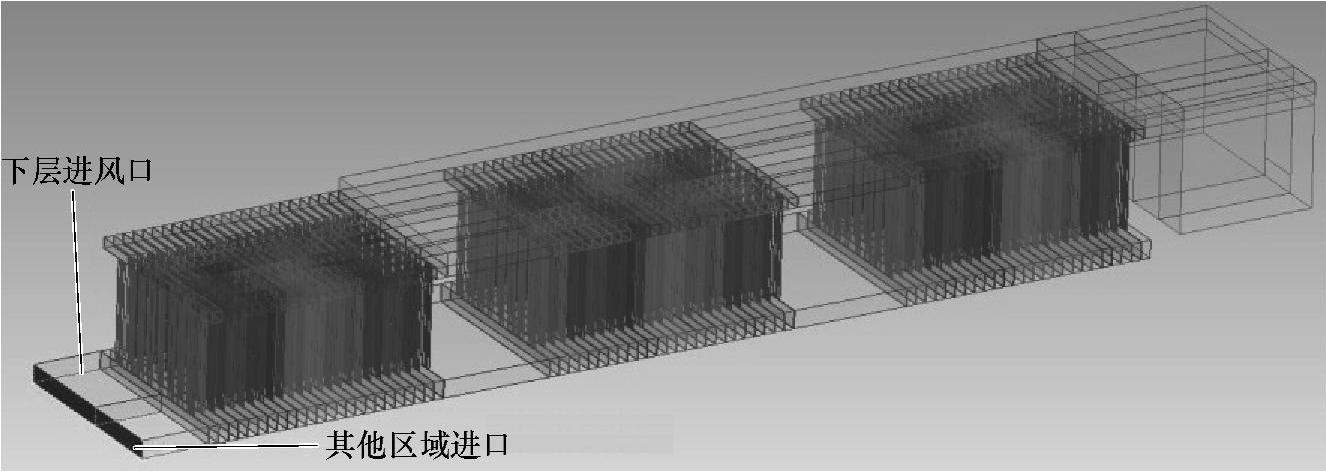

最终确定采用动力电池箱底部引空调风冷却的结构方案,如图6-6-5和图6-6-6所示。

图6-6-5 动力电池模块进风方式

图6-6-6 动力电池箱与车体接口

采取空调的安装方式,动力电池箱底部作为进风口,车顶距离侧墙400mm的位置与动力电池箱底部连接,利用客室内的废气对动力电池箱进行冷却,最终排出车外。

3.相变装置冷却方案(https://www.xing528.com)

动力电池发热主要集中在充放电阶段,且其发热呈间歇性。不同于风冷,相变冷却主要用于冷却箱体内部局部环境。当动力电池箱内部温度过高时,相变材料融化吸收热量,从而降低箱体内部温度。当整体温度符合要求,内部温差过大时,相变材料通过融化吸热(或冷凝放热)调节局部环境温度,从而保证温度均匀性。

针对相变材料导热系数较低的问题,目前多采用嵌入泡沫金属材料的方式解决。泡沫金属有良好的导热性,但其重量与相同体积金属相比大大减小。目前常用的泡沫金属有泡沫铜、泡沫铝,在动力电池箱中采用泡沫金属与相变材料相结合方式,可有效稳定动力电池箱内部温度。

出于成本、绝缘及安装等方面考虑,相变材料无法与热源(动力电池电芯)直接接触,这给相变材料使用带来困难。解决方式主要是建立热量流通通道,将热量引出动力电池模块,然后通过相变材料吸收模块释放的热量。

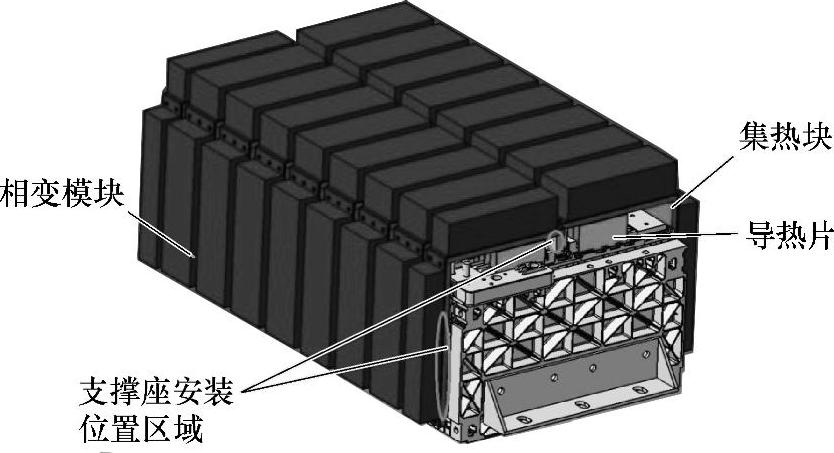

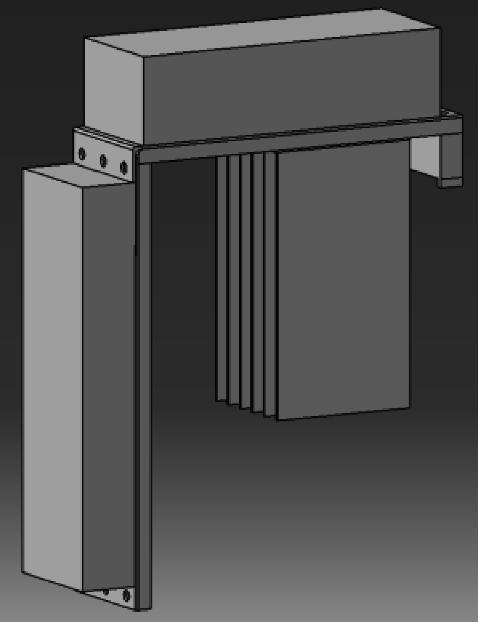

相变冷却系统由3部分组成:导热片、集热块和相变模块。如图6-6-7所示,相变材料布置在动力电池电堆表面,通过制作合适大小的相变模块,避免绝缘问题,提高安全性。

方案中,每6片电芯组成一组,构成小型相变单元,共16组。各组之间不连通,集热块与电堆表面留有气体流动通道。每组相变单元之间的区域涂有绝缘漆。为增加空气对流效果,在动力电池组侧边区域可架设小风机,用于弥补相变材料布置导致的风冷装置冷却性能下降。

(1)导热片

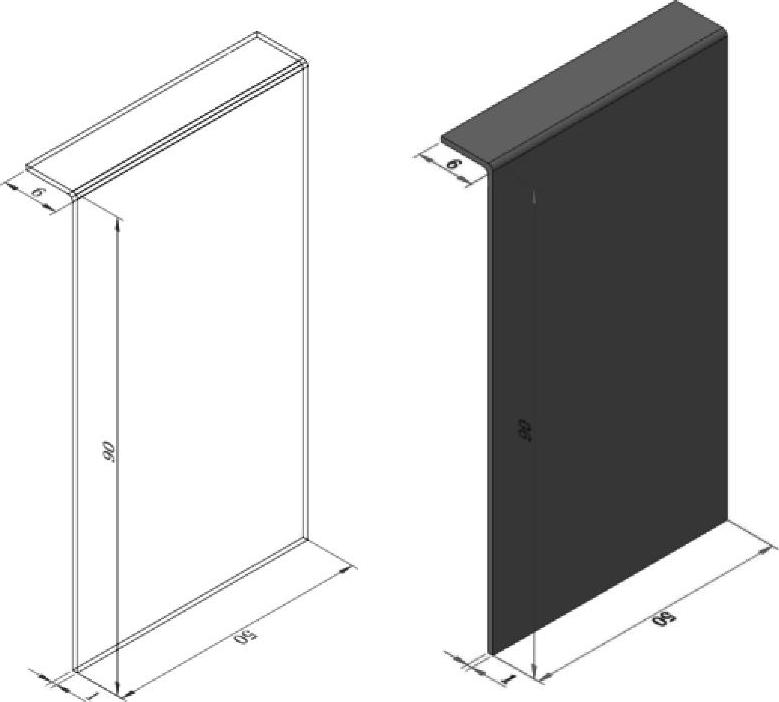

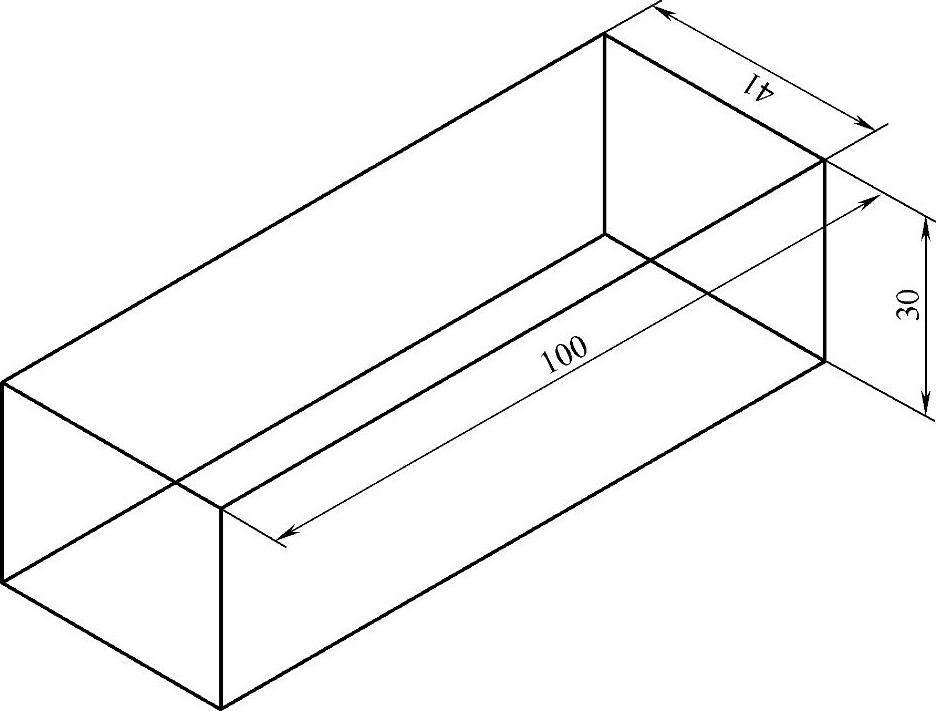

导热片尺寸如图6-6-8所示。导热片通过电极通道插入电堆中,并通过铆钉与集热块连接。集热块表面加工平整,为减少接触热阻,导热片与集热块中间涂有导热胶。

图6-6-7 相变方案组装示意图

图6-6-8 导热片结构

(2)集热块

集热块布置形式如图6-6-9所示。集热块与导热片及相变模块通过螺栓连接。

图6-6-9 集热块布置形式

(3)相变模块及计算

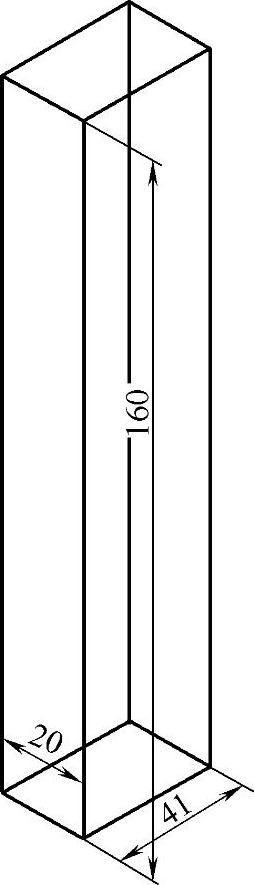

在动力电池组顶部可布置16组相变块,每组相变模块由2个矩形相变块组成。以石蜡作为相变材料。矩形相变模块的尺寸如图6-6-10和图6-6-11所示。

图6-6-10 相变模块一的结构尺寸

将上述零部件组装成相变冷却系统,系统安装图如图6-6-12所示。

图6-6-11 相变模块二的结构尺寸

图6-6-12 相变系统安装

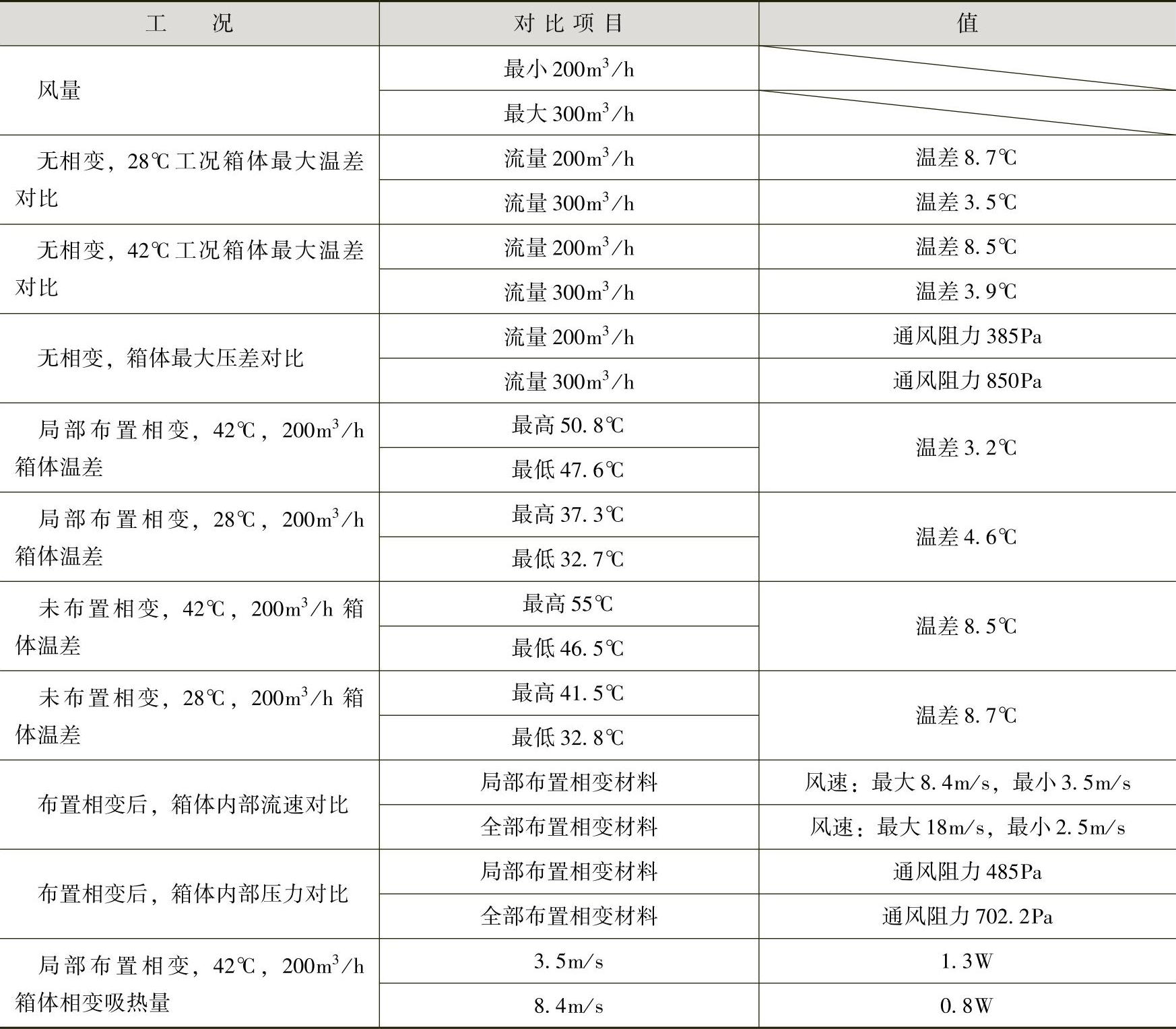

多种对比方案的计算结果见表6-6-1。

表6-6-1 综合冷却方案计算结果对比

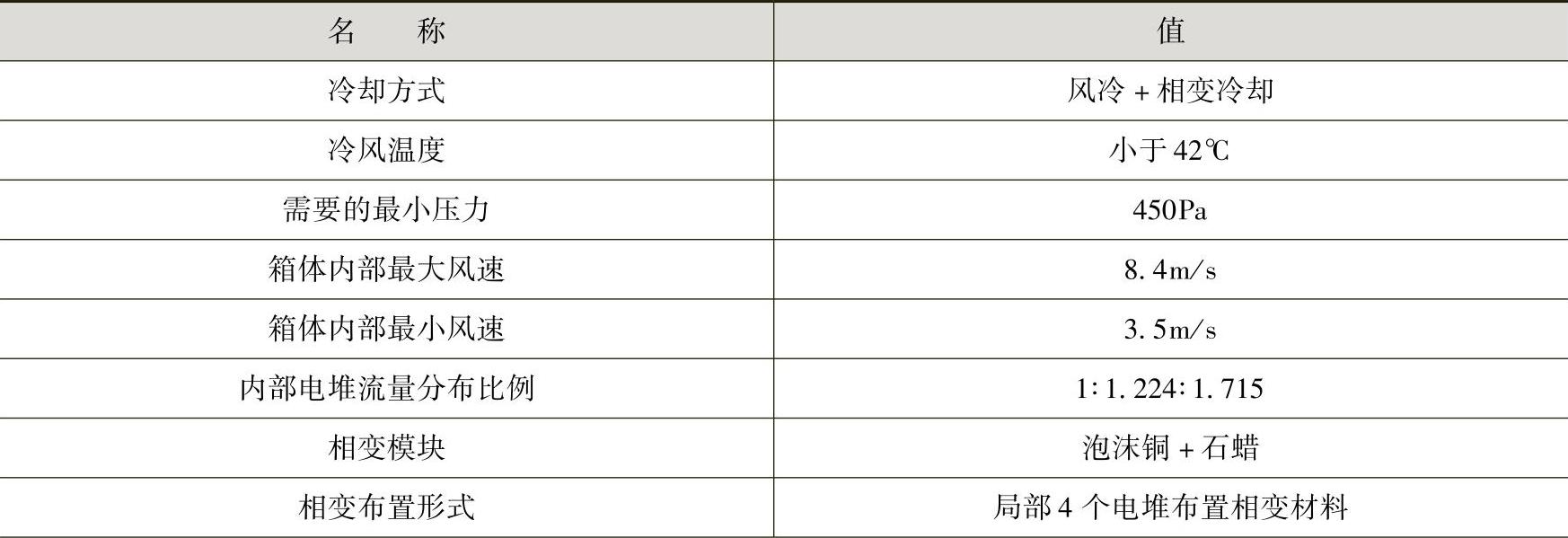

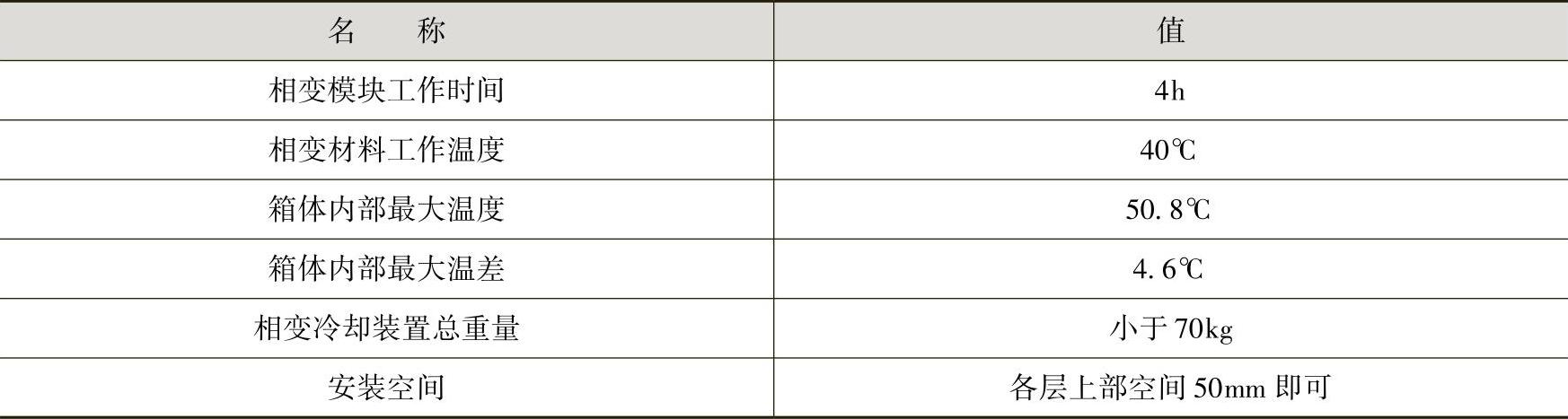

根据对比结果,箱体内部最小空气流量为200m3/h,大流量对风机压力要求更大。只采用局部布置相变材料的情况相对于没有布置相变材料的情况,箱体内部温度及其温差下降明显。经过以上对比分析,确定主要参数见表6-6-2。

表6-6-2 最佳冷却方案主要参数

(续)

计算及试验结果表明,28℃及42℃情况下,局部布置相变材料,均可使动力电池箱温度低于55℃,内部各点温差小于5℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。