1.气缸体的拆解

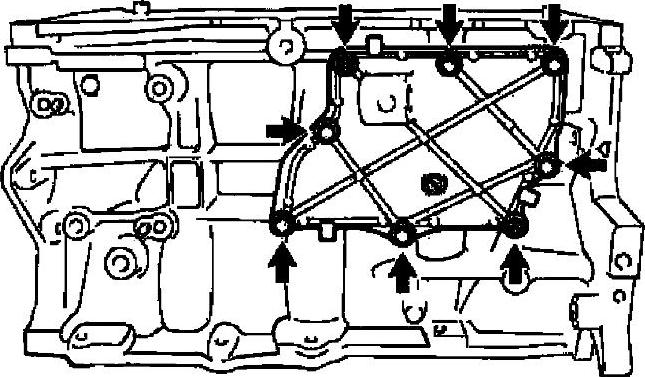

(1)拆卸1号通风箱。

1)拆下6个螺栓和2个螺母,见图1-112。

图1-112 拆下螺栓和螺母

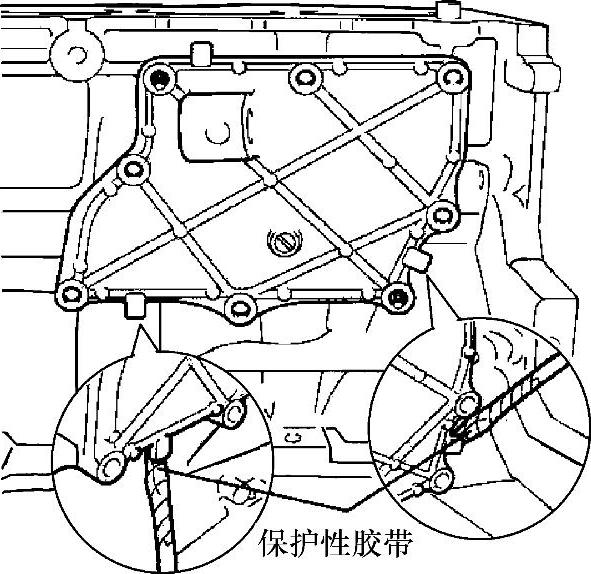

2)如图1-113所示,用螺钉旋具撬动1号通风箱和气缸体之间的部位,拆下1号通风箱。

注意:

· 使用螺钉旋具之前,请在螺钉旋具头部缠上胶带。

· 小心不要损坏气缸体和1号通风箱的接触面。

图1-113 用螺钉旋具撬动1号通风箱

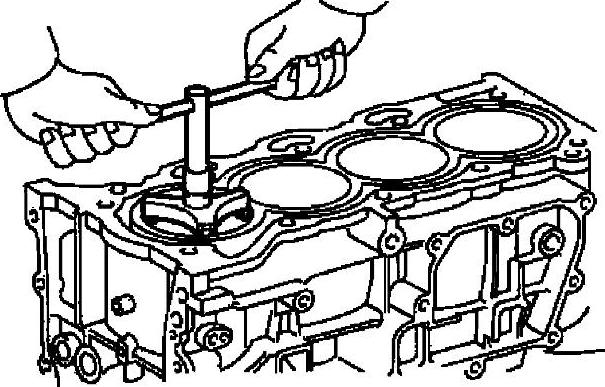

(2)拆卸带连杆的活塞分总成。

1)用铰刀去除气缸顶部的所有积炭,见图1-114。

图1-114 去除气缸顶部的所有积炭

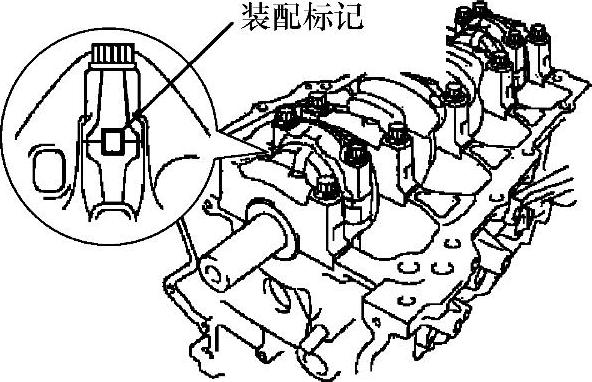

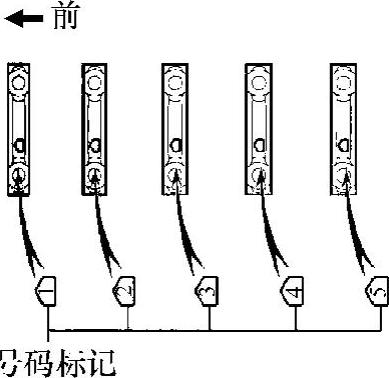

2)检查并确认连杆和连杆盖上的装配标记相互对准以确保正确的重新装配,见图1-115。

注意:连杆和连杆盖的装配标记是为了确保正确地重新安装。

图1-115 装配标记相互对准

3)用专用工具均匀松开两个螺栓,见图1-116。

图1-116 松开螺栓

4)用两个已拆下的连杆盖螺栓,通过左右摇动连杆盖拆下连杆盖和下轴承,见图1-117。

图1-117 拆下连杆盖和下轴承

注意:保持下轴承插入连杆盖。

5)从气缸体的顶部推出活塞、连杆总成和上轴承。

注意:

· 使轴承、连杆和连杆盖连在一起。

· 按正确的顺序摆放活塞和连杆总成。

(3)拆下连杆轴承。

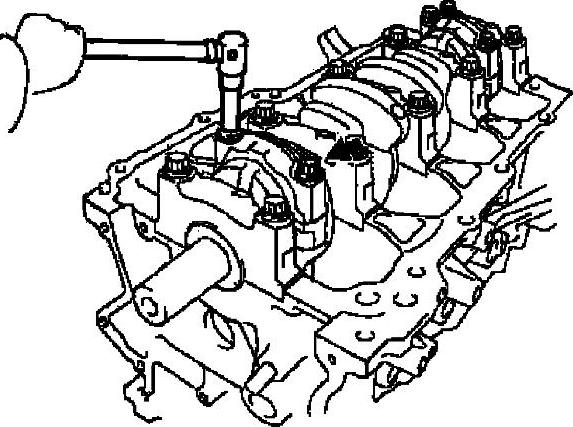

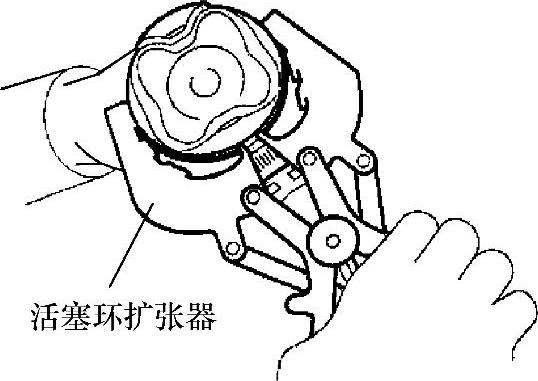

(4)拆卸活塞环组件,见图1-118。

1)用活塞环扩张器拆下两个压缩环。

2)用手拆下油环刮片和油环胀圈。

(5)拆卸活塞。

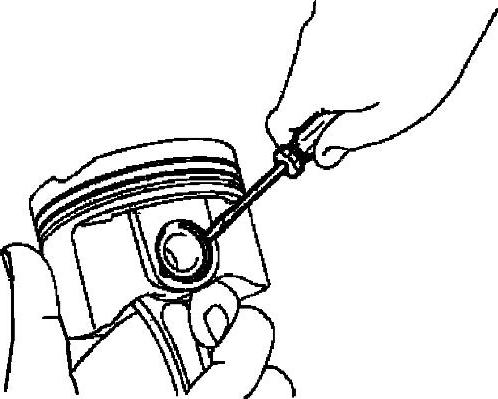

1)使用螺钉旋具撬出两个卡环,见图1-119。

图1-118 拆卸活塞环组件

图1-119 撬出卡环

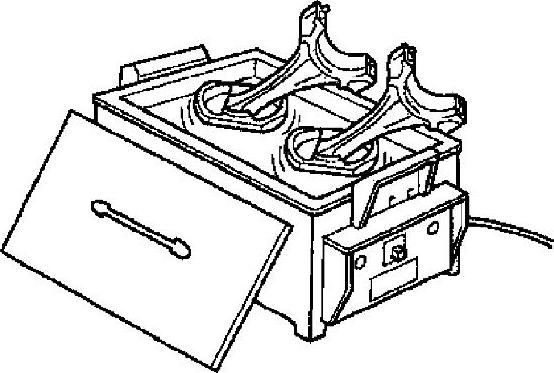

2)逐渐加热各活塞到约80~90℃,见图1-120。

图1-120 加热活塞

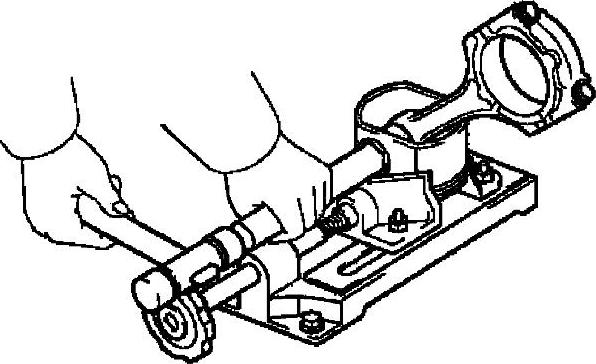

3)用塑料锤和铜棒,轻轻敲出活塞销并拆下连杆,见图1-121。

图1-121 拆下连杆

注意:

· 活塞和活塞销是一组配套件。

· 按正确的顺序摆放活塞、活塞销、活塞环、连杆和轴承。

(6)拆卸曲轴。

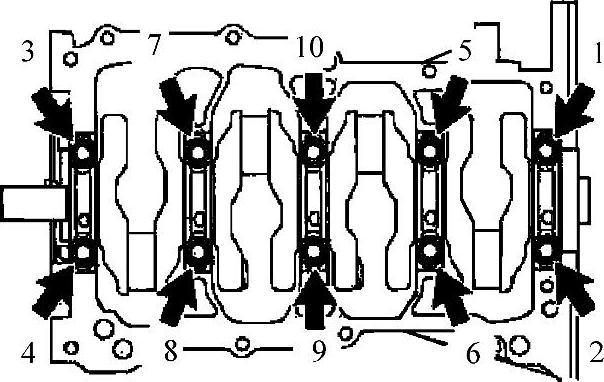

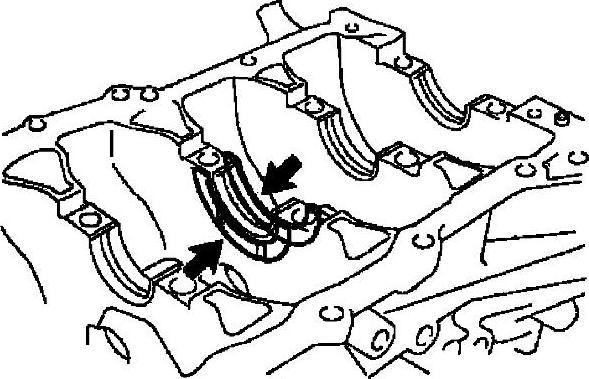

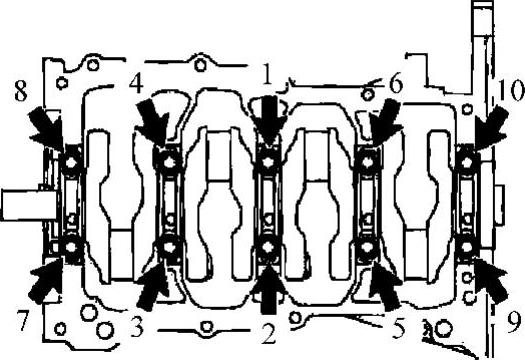

1)按图1-122所示顺序,均匀地拧松并拆下10个主轴承盖螺栓。

图1-122 拧松主轴承盖螺栓顺序

注意:

· 将下轴承和主轴承盖作为一个组件保存。

· 按正确的顺序摆放主轴承盖。

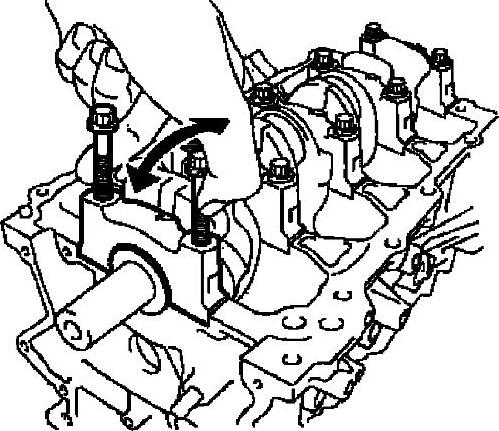

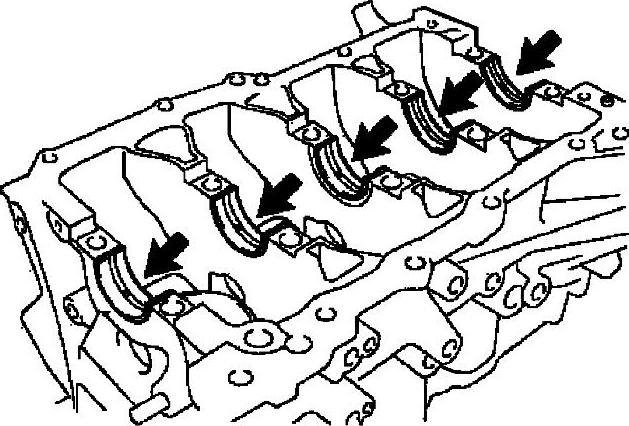

2)用两个已拆下的主轴承盖螺栓拆卸5个主轴承盖和5个下轴承,见图1-123。

图1-123 拆卸主轴承盖和下轴承

注意:依次将螺栓插入轴承盖,然后轻轻地向上拉并向气缸体的前、后侧施加力,将轴承盖拉出。小心不要损坏轴承盖和气缸体的接触面。

3)提出曲轴。

(7)拆卸曲轴上止推垫圈,见图1-124。从气缸体上拆下曲轴上止推垫圈。

图1-124 拆卸曲轴上止推垫圈

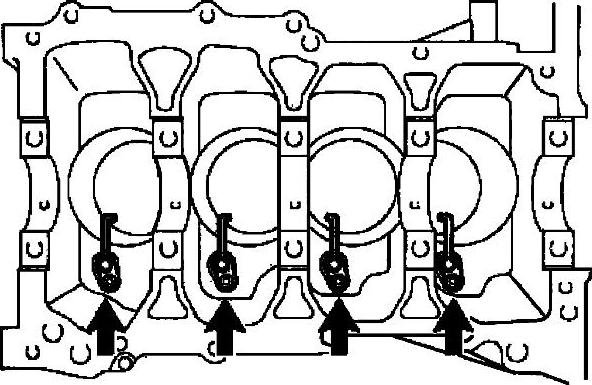

(8)拆卸曲轴轴承,见图1-125。

1)从气缸体上拆下5个主轴承。

2)从5个主轴承盖上拆下5个下主轴承。

(9)拆卸1号机油喷嘴分总成。

用5mm六角套筒扳手拆下螺栓和机油喷嘴,见图1-126。

图1-125 拆卸曲轴轴承

图1-126 拆下螺栓

(10)清洁气缸体。

注意:如果在高温下清洗气缸,气缸套会伸出气缸体。因此应在温度为45℃(113℉)或以下时清洗气缸。

2.气缸体的检查

(1)检查连杆轴向间隙。

1)安装连杆盖。

2)来回移动连杆的同时,用百分表测量轴向间隙,见图1-127。

标准轴向间隙:0.160~0.342mm。

最大轴向间隙:0.342mm。

图1-127 测量连杆的轴向间隙

如果轴向间隙大于最大值,则必要时应更换连杆总成。如有必要,则更换曲轴。

(2)检查连杆油膜间隙。

1)清洁曲柄销和轴承。

2)检查曲柄销和轴承是否有点蚀和划痕。

3)将塑料塞尺摆放在曲柄销上。

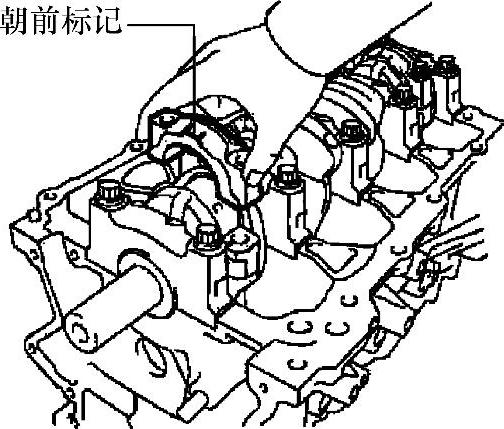

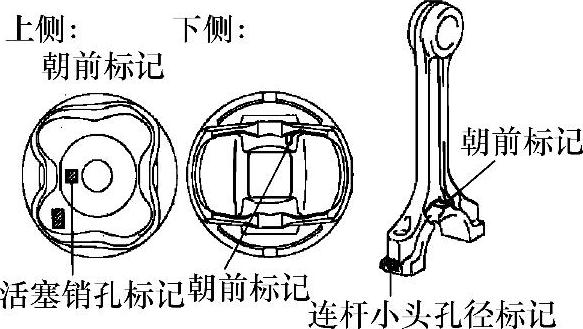

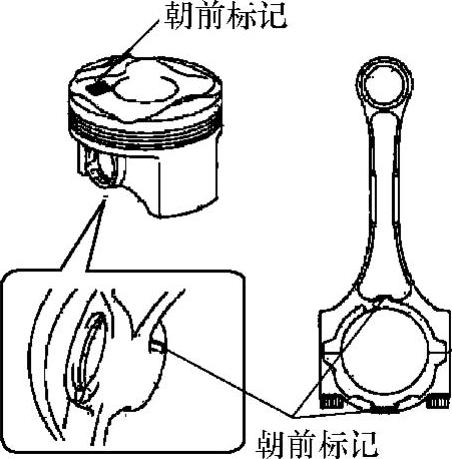

4)检查并确认连杆盖上的朝前标记是否朝前,见图1-128。

图1-128 朝前标记应朝前

5)安装连杆盖。

注意:不要转动曲轴。

6)拆下两个螺栓和连杆盖。

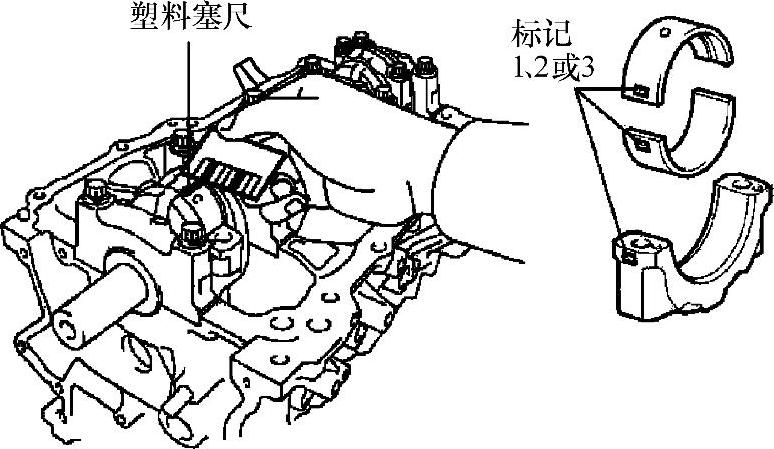

7)测量塑料塞尺最宽处,见图1-129。

图1-129 测量塑料塞尺最宽处

标准油膜间隙:0.030~0.062mm。

最大油膜间隙:0.062mm。

如果油膜间隙大于最大值(见表1-28~表1-30),则更换连杆轴承。如有必要,检查曲轴。

注意:如果更换轴承,则新轴承的编号应与各连杆盖的号一致。通过各轴承表面的1、2或3指示其标准厚度。

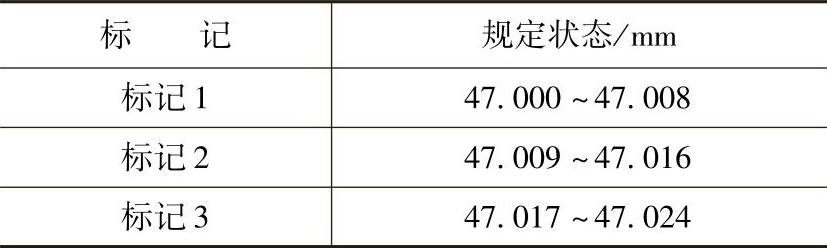

表1-28 标准连杆大头孔径

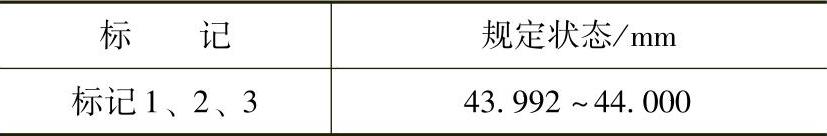

表1-29 标准连杆轴承厚度

表1-30 标准曲柄销直径

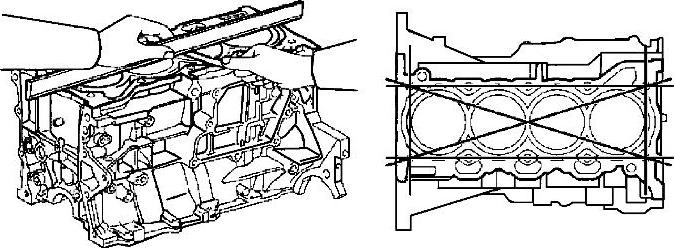

(3)检查气缸体的平面度。

用精密直尺和塞尺,测量与气缸盖衬垫接触的表面的平面度,见图1-130。

图1-130 测量气缸盖表面的平面度

最大平面度:0.05mm。

如果平面度大于最大值,则更换气缸体。

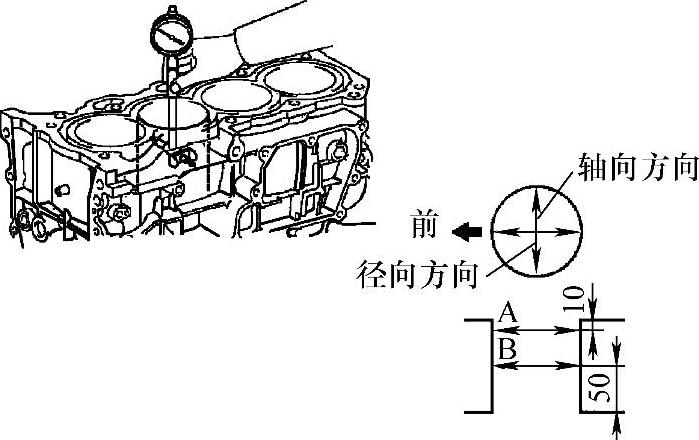

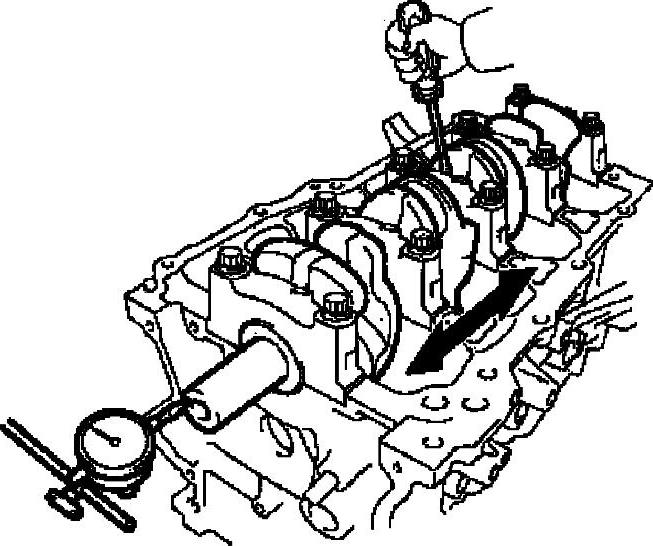

(4)检查气缸缸径。

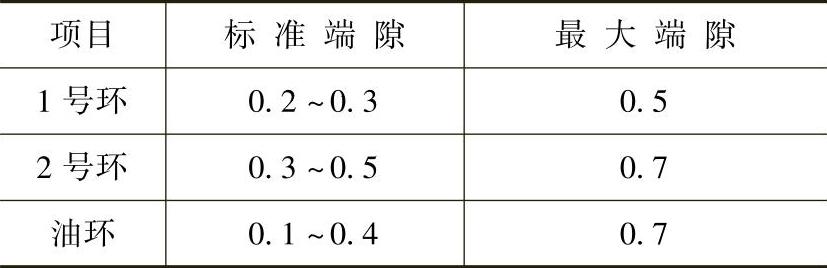

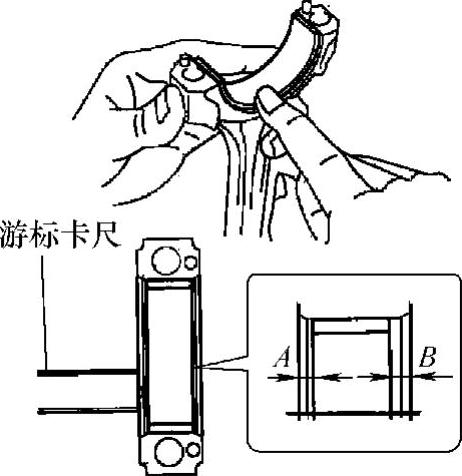

用量缸表在位置A和B处测量止推方向与轴向的气缸缸径,见图1-131。

图1-131 测量止推方向与轴向的气缸缸径

标准直径:80.500~80.513mm。

最大直径:80.633mm。

如果4个位置的平均缸径值大于最大值,则更换气缸体。

(5)检查活塞。

1)用衬垫刮刀去除活塞顶部的积炭。

2)用环槽清洁工具或折断的活塞环清洁活塞环槽

3)用刷子和溶剂彻底清洁活塞。

注意:不要使用钢丝刷。

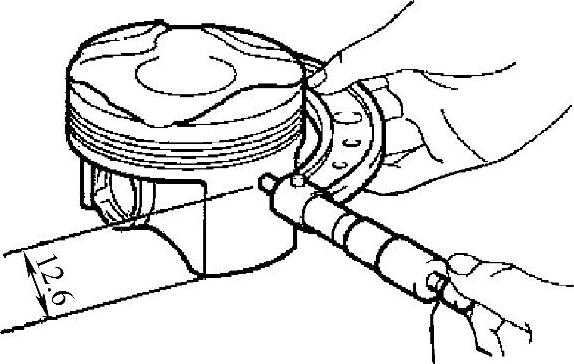

4)在距活塞顶部12.6mm处,用千分尺测量与活塞销孔成直角的活塞直径(见图1-132),并与标准(见表1-31)对照。

标准活塞直径:80.461~80.471mm。

如果直径不符合规定,则更换活塞。

图1-132 测量活塞直径

(6)检查活塞油膜间隙。

用气缸缸径测量值减去活塞直径测量值便可得到活塞油膜间隙。

标准油膜间隙:0.029~0.052mm。

最大油膜间隙:0.09mm。

如果油膜间隙大于最大值,则需更换所有活塞。如有必要,更换气缸体。

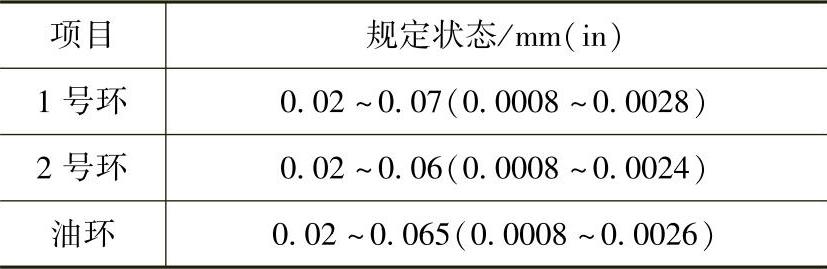

(7)检查环槽间隙。

使用塞尺测量新活塞环和环槽壁间的间隙。

表1-31 标准环槽间隙

如果环槽间隙不符合规定,则更换活塞。

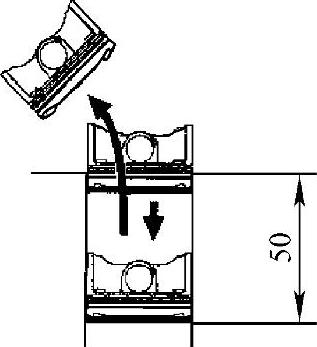

(8)检查活塞环端隙,见图1-133。

图1-133 检查活塞环端隙

1)用活塞从气缸体的顶部将活塞环推至活塞环底部使其行程超过50mm。

2)用塞尺测量端隙,并与标准值(表1-32)对照。

表1-32 标准活塞环端隙 (单位:mm)

如果端隙大于最大值,则更换活塞环。换上新的活塞环后,如果端隙仍大于最大值,则更换气缸体。

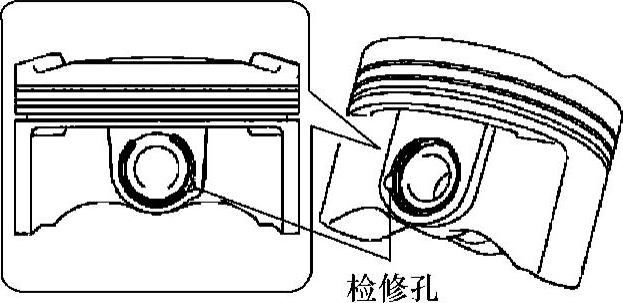

(9)检查活塞销油膜间隙。

1)用测径规测量活塞销孔径,并与标准值(见表1-33)对照。

标准活塞销孔径:20.006~20.015mm。

表1-33 活塞销孔径规定状态

如果直径不符合规定,则更换活塞。

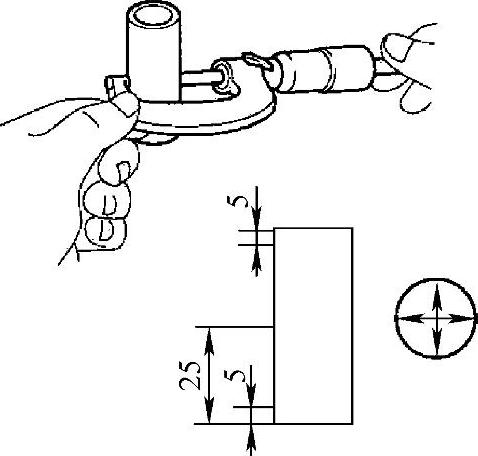

2)用千分尺测量活塞销直径(见图1-134),并与标准值(见表1-34)对照。

标准活塞销直径:20.004~20.013mm。

图1-134 测量活塞销直径

表1-34 活塞销规定状态

3)用塞尺测量连杆小头孔径(见图1-135),并与标准值(见表1-35)对照。

标准连杆小头孔径:20.012~20.021mm。

图1-135 测量连杆小头孔径

表1-35 杆小头孔径规定状态

如果直径不符合规定。则更换连杆。

4)用活塞销孔直径测量值减去活塞销直径测量值,见图1-136。

图1-136 活塞销间隙计算

标准油膜间隙:-0.001~0.005mm。

最大油膜间隙:0.010mm。

如果油膜间隙大于最大值,则更换连杆。如有必要,则成套更换活塞和活塞销。

5)用连杆小头孔径测量值减去活塞销直径测量值。(https://www.xing528.com)

标准油膜间隙:0.005~0.011mm。

最大油膜间隙:0.014mm。

如果油膜间隙大于最大值,则更换连杆。如有必要,则成套更换连杆和活塞销。

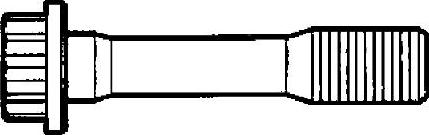

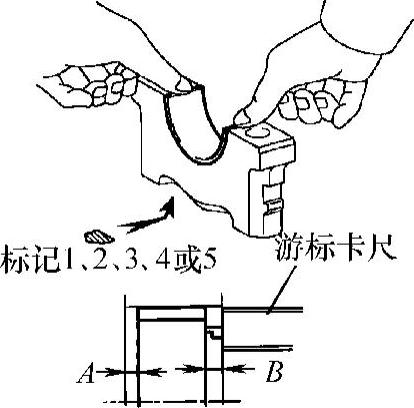

(10)检查连杆螺栓,见图1-137。用游标卡尺测量螺栓受力部分的直径。

标准直径:6.6~6.7mm。

最小直径:6.4mm。

图1-137 检查连杆螺栓

如果直径小于最小值,则更换连杆螺栓。

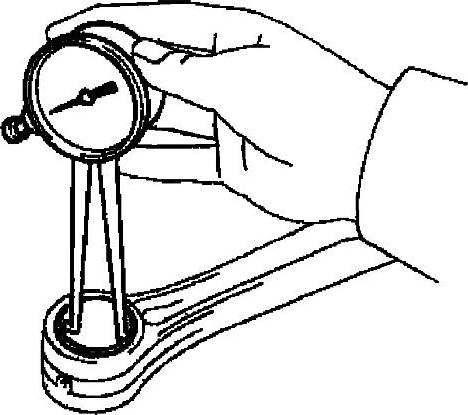

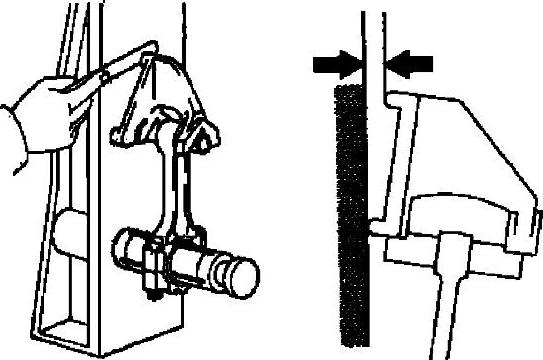

(11)检查连杆分总成。用连杆校准器和塞尺检查连杆弯曲度,见图1-138。

1)检查偏差。

最大偏差:0.05mm/100mm。

如果偏差大于最大值,则更换连杆。

图1-138 检查连杆弯曲度

2)检查扭曲度。

最大扭曲度:0.15mm/100mm。

如果扭曲度大于最大值,则更换连杆。

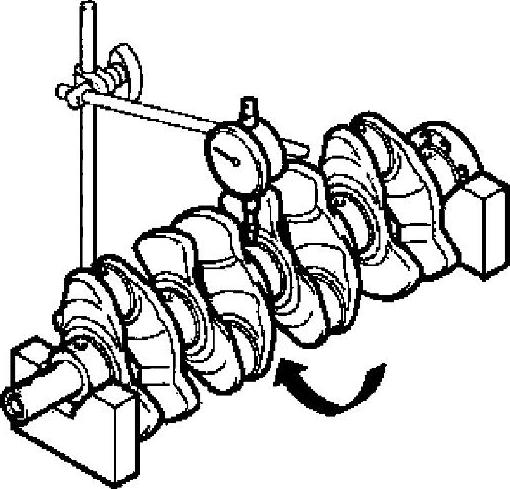

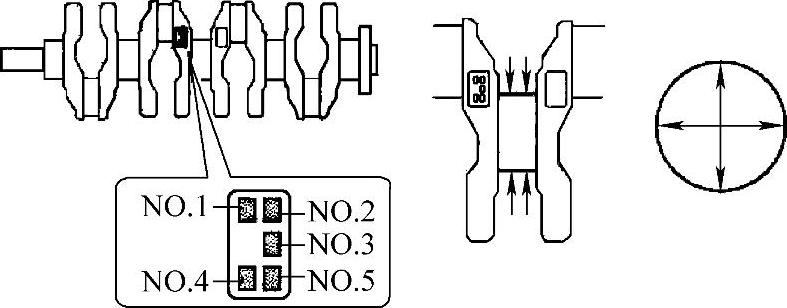

(12)检查曲轴。

1)如图1-139所示,用百分表和V形架测量径向圆跳动值。

最大径向圆跳动:0.03mm。

图1-139 测量径向圆跳动值

如果锥度和变形程度大于最大值,则更换曲轴。

2)用千分尺测量各主轴颈的直径。

标准直径:47.988~48.000mm。

如果直径不符合规定,则检查曲轴油膜间隙。

3)如图1-140所示,检查各主轴颈的锥度和变形程度,并与标准直径(见表1-36)对照。

最大锥度和变形程度:0.004mm。

图1-140 检查主轴颈锥度和变形程度

如果锥度和变形程度大于最大值,则更换曲轴。

表1-36 标准直径(参考)

4)用千分尺测量各曲柄销的直径。

标准直径:43.992~44.000mm。

如果直径不符合规定,则检查连杆油膜间隙。

5)如图1-141所示,检查各曲柄销的锥度和变形程度。

最大锥度和变形程度:0.004mm。

图1-141 检查各曲柄销的锥度和变形程度

如果锥度和变形程度大于最大值,则更换曲轴。

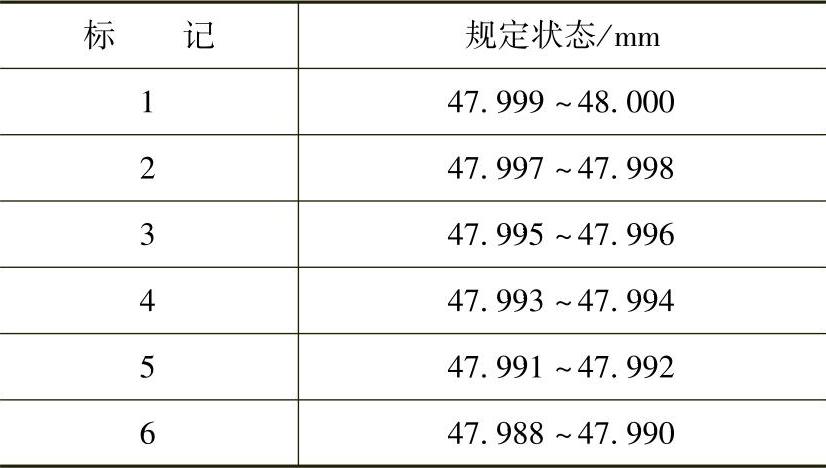

(13)检查曲轴轴向间隙。

1)安装主轴承盖。

2)用螺钉旋具来回撬动曲轴的同时,用百分表测量轴向间隙,见图1-142。

图1-142 测量轴向间隙

标准轴向间隙:0.04~0.14mm。

最大轴向间隙:0.18mm。

注意:止推垫圈厚度在2.43~2.48mm之间。

如果轴向间隙大于最大值,则需成套更换止推垫圈。

3.重新装配

(1)安装1号机油喷嘴分总成,参见图1-126。用5mm六角套筒扳手和螺栓安装机油喷嘴。

拧紧力矩:10N·m。

(2)安装活塞。

1)用螺钉旋具将新卡环安装到活塞销孔的一端,见图1-143。

图1-143 安装新卡环

注意:确保卡环的端隙与活塞上的活塞销孔切口部位错开。

2)逐渐加热活塞到约80~90℃。

3)对准活塞和连杆上的朝前标记,并用拇指推入活塞,见图1-144。

图1-144 对准朝前标记

注意:活塞和活塞销是一组配套件。

4)使用螺钉旋具在活塞销孔的另一端安装一个新卡环。

5)在活塞销上来回移动活塞,检查活塞和活塞销间的安装情况,见图1-145。

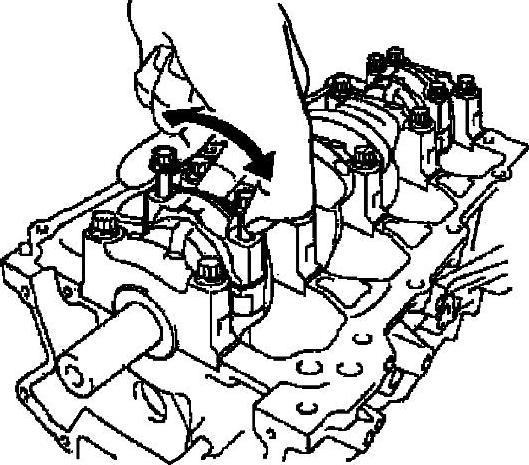

(3)安装活塞环组件。

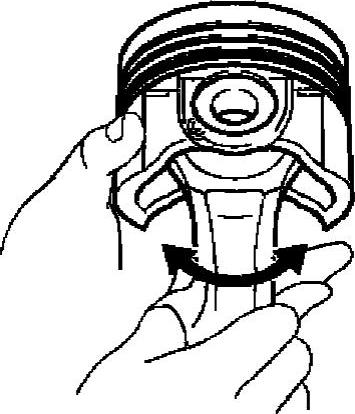

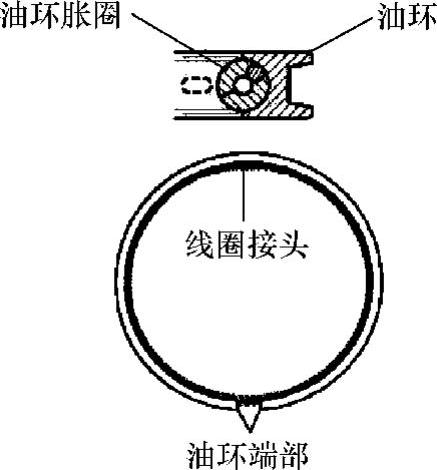

1)用手安装油环胀圈和油环刮片,见图1-146。

注意:安装胀圈和油环,使其环端处于相反的两侧。将胀圈牢固安装至油环的内槽。

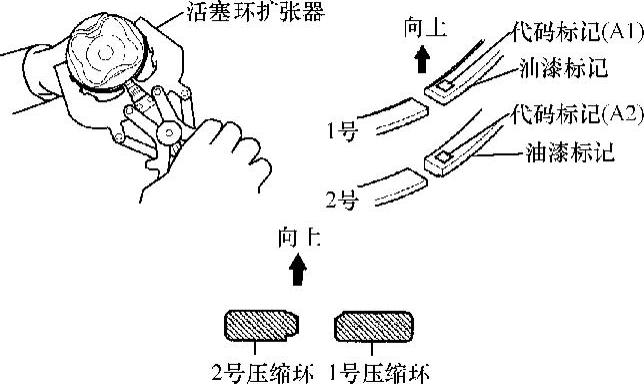

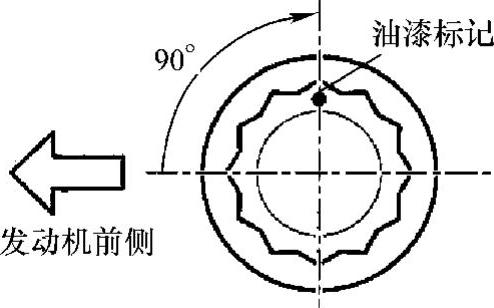

2)用活塞环扩张器安装两个压缩环,使油漆标记处于图1-147所示位置。

图1-145 检查活塞和活塞销间的间隙

图1-146 安装油环胀圈和油环刮片

图1-147 油漆标记位置

注意:

· 安装1号压缩环,使代码标记(A1)朝上。

· 安装2号压缩环,使代码标记(A2)朝上。

· 油漆标记仅在新活塞环上检查到。重新使用活塞环时,应检查各活塞环外形,以将其安装至正确位置。

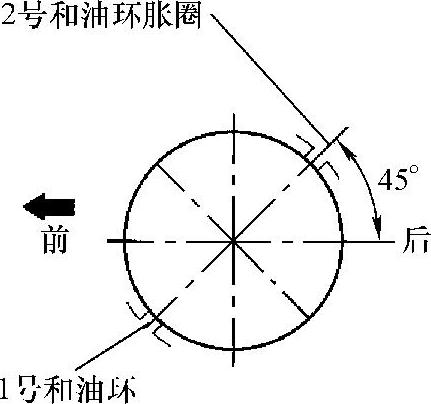

3)放置活塞环以使活塞环端处于如图1-148所示的位置。

(4)安装曲轴轴承。

1)安装上轴承(除3号轴颈外)。

①将带机油槽的上轴承安装到气缸体上。

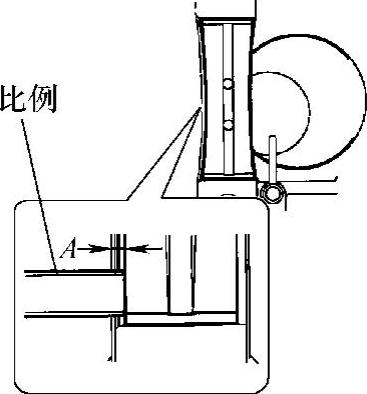

②用刻度尺测量气缸体边缘和上轴承边缘间的距离,见图1-149。

尺寸(A):0.5~1.0mm。

注意:不要在轴承和接触表面上涂抹发动机机油。

图1-148 活塞环端位置

图1-149 测量气缸体边缘

2)安装上轴承(除3号轴颈外)。

①将带机油槽的上轴承安装到气缸体上。

②用游标卡尺测量气缸体边缘和上轴承边缘间的距离,见图1-150。

尺寸(A-B):0.7mm或更小。

3)安装下轴承。

①将下轴承安装到轴承盖上。

图1-150 测量气缸体边缘

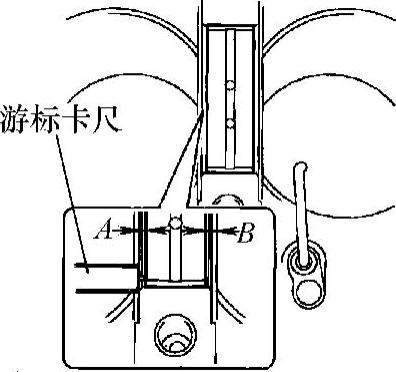

②用游标卡尺测量轴承盖边缘和下轴承边缘间的距离,见图1-151。

尺寸(A-B):0.7mm或更小。

(5)安装曲轴上止推垫圈。

1)使机油槽向外,将两个止推垫圈安装到气缸体的3号轴颈下方。

2)在曲轴止推垫圈上涂抹发动机机油。

(6)安装曲轴。

1)在上轴承上涂抹发动机机油,并将曲轴安装到气缸体上。

2)在下轴承上涂抹发动机机油。

图1-151 测量轴承盖边缘

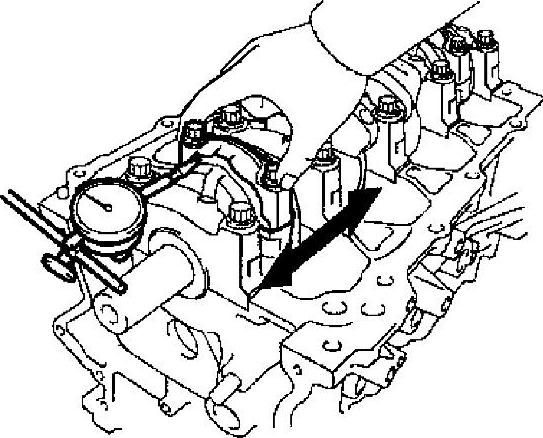

3)检查数字标记,并将轴承盖安装到气缸体上,见图1-152。

图1-152 检查数字标记

4)在轴承盖螺栓的螺纹上和轴承盖螺栓下涂抹一薄层发动机机油。

5)临时安装10个主轴承盖螺栓。

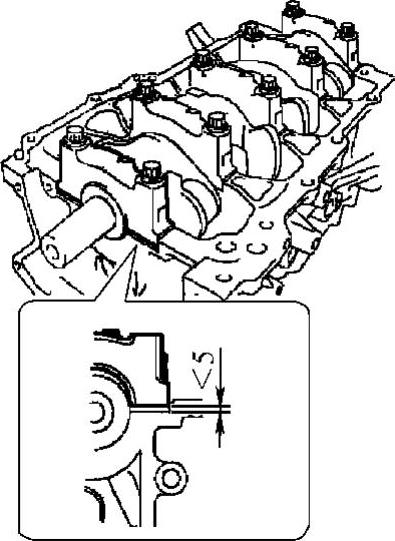

6)标记两个内轴承盖螺栓并以此为导向,用手插入主轴承盖,直到主轴承盖和气缸体间的间隙小于5mm,见图1-153。

图1-153 插入主轴承盖

7)用塑料锤轻轻敲击轴承盖以确保正确安装。

8)安装曲轴轴承盖螺栓。

注意:主轴承盖螺栓的紧固分两步完成。

9)步骤1。按如图1-154所示顺序,安装并均匀紧固10个主轴承盖螺栓。

拧紧力矩:40N·m。

图1-154 紧固主轴承盖螺栓顺序

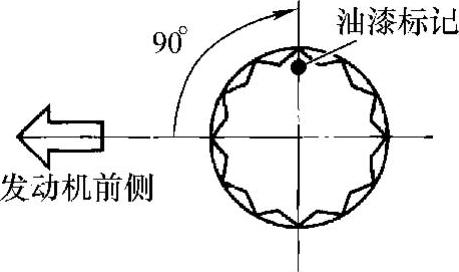

10)步骤2。

①用油漆在轴承盖螺栓前端做标记。

②按图1-154所示数字顺序,将轴承盖螺栓再紧固90°。

11)检查并确认油漆标记现在与前端成90°,见图1-155。

图1-155 检查并确认油漆标记

12)检查并确认曲轴转动顺畅。

13)检查曲轴轴向间隙。

(7)安装连杆轴承。

1)将连杆轴承安装到连杆和轴承盖上。

2)用游标卡尺测量连杆边缘和轴承盖边缘与连杆轴承边缘间的距离,见图1-156。

尺寸(A-B):0.7mm或更小。

图1-156 测量连杆边缘

注意:不要在轴承和接触表面上涂抹发动机机油。

(8)安装带连杆的活塞分总成。

1)在气缸壁、活塞、连杆轴承表面上涂抹发动机机油。

2)放置活塞环以使活塞环端处于图1-157所示位置。

图1-157 放置活塞环端的位置

注意:各活塞环端必须错开。

3)使活塞朝前标记朝前,用活塞环压缩器将相应号的活塞和连杆总成压入气缸内,见图1-158。

图1-158 安装活塞

注意:

· 将连杆插入活塞时,不要使其接触机油喷嘴。

· 使连杆盖与连杆的号相匹配。

4)检查并确认连杆盖的凸起部分朝向正确的方向,参见图1-128。

5)在连杆盖螺栓的螺纹上和螺栓头下部涂抹一薄层发动机机油。

6)安装连杆盖螺栓。

注意:连杆盖螺栓的紧固分两步完成。

①用专用工具安装并分几次交替拧紧连杆盖螺栓。

拧紧力矩:20N·m。

②用油漆在连杆盖螺栓前端作标记(见图1-159),将连杆盖螺栓再紧固90°。

图1-159 作标记

7)检查并确认曲轴转动顺畅。

8)检查连杆轴向间隙。

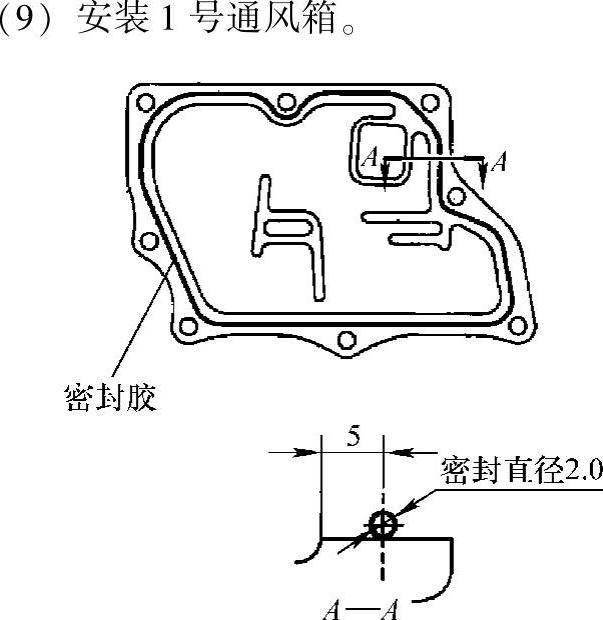

图1-160 涂抹密封胶

1)如图1-160所示,连续涂抹密封胶。

密封直径:2.0mm。

注意:

· 清除接触面的所有机油。

· 涂抹密封胶后3min内安装1号通风箱,15min内紧固螺栓和螺母。

· 安装后至少2h内不要起动发动机。

2)用6个螺栓和两个螺母安装1号通风箱。

拧紧力矩:10N·m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。