1.液压助力转向系统的类型

1)按转向装置中动力缸、控制阀及转向器的相对位置分:

①整体式:整体式液压助力转向系统的转向器、动力缸设计为一体,并且与转向控制阀组装为一体。

②分置式:分置式液压助力转向系统中机械转向器和动力缸是分开的。

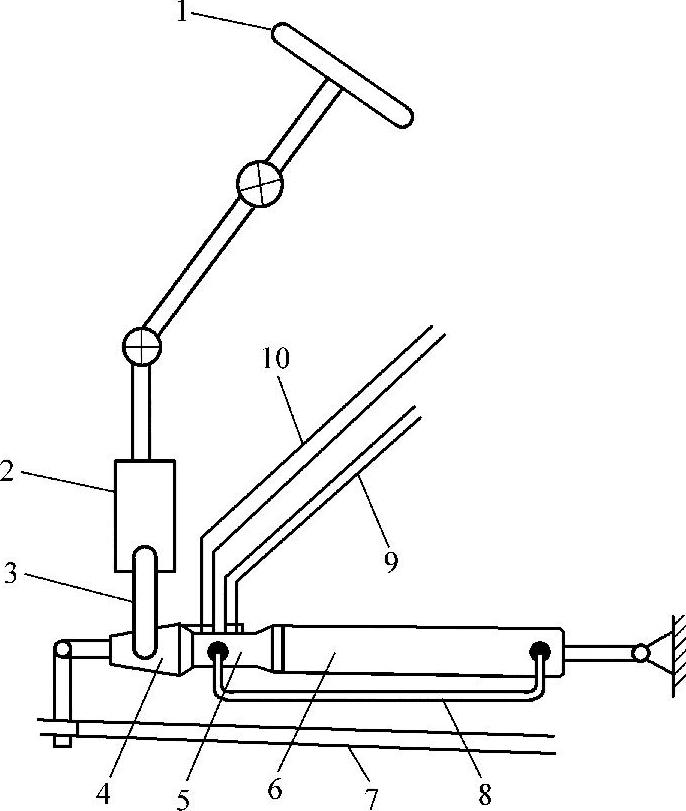

分置式液压助力转向系统又可以分为半分置式、联阀式与连杆式动力转向系统。半分置式动力转向系统指转向控制阀与转向器装在一起,动力缸单独安装在车架上;联阀式动力转向系统也称为带转向加力器的转向系统,结构如图4-28所示,它的转向控制阀安装在动力缸上;连杆式动力转向系统的转向控制阀单独安装。

整体式液压助力转向系统结构紧凑、管路较短、易于布置,但是结构复杂、密封性要求高。分置式液压助力转向系统零件数量较多,管路布置也较复杂,但是由于它分开布置,可以采用任何一种典型结构机械转向器,转向器的零件不受动力缸助力载荷的影响。

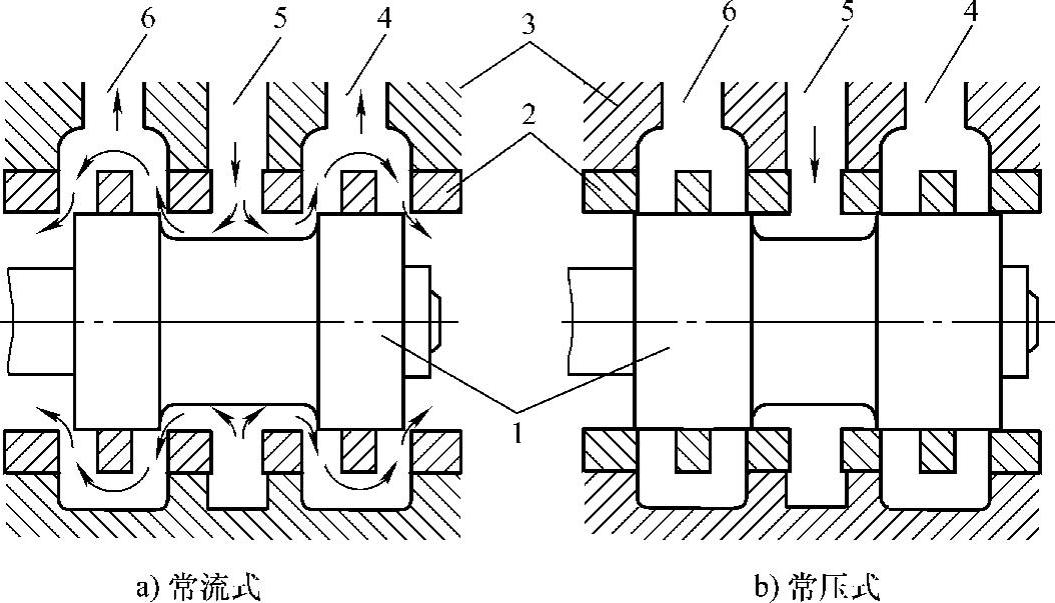

2)按液压油流的状态分:

①常压式:常压式液压动力转向系统中保持限定的压力。

②常流式:常流式液压动力转向系统在不转向时,系统中没有压力。

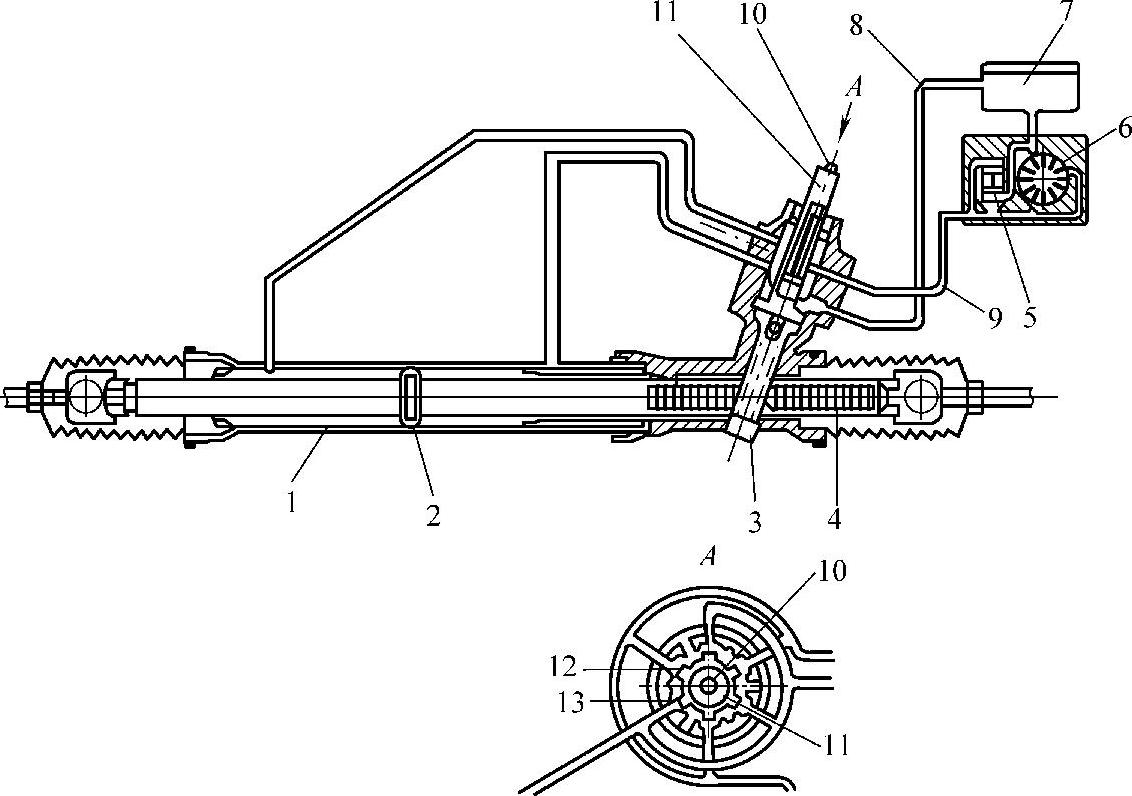

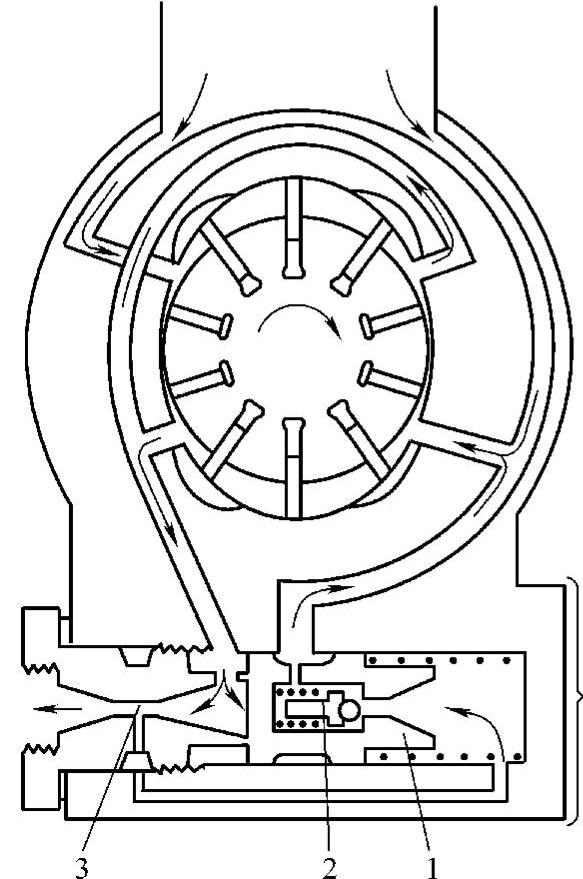

图4-28 联阀式动力转向系统

1—转向盘 2—机械转向器 3—转向摇臂 4—接头 5—转向控制阀 6—转向动力缸 7—转向直接杆 8—转向控制阀通往动力缸后腔 9—进油管路 10—回油管路

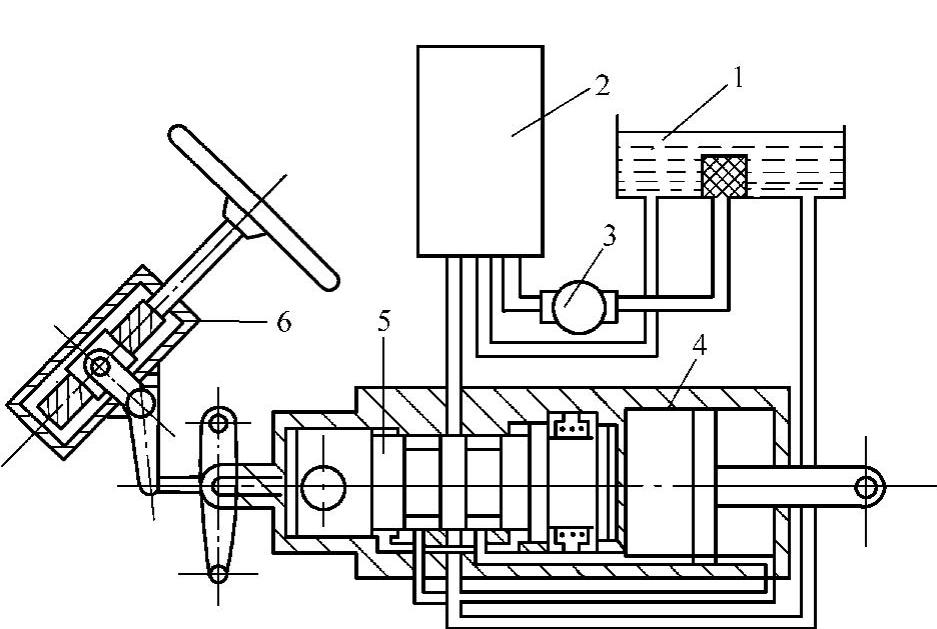

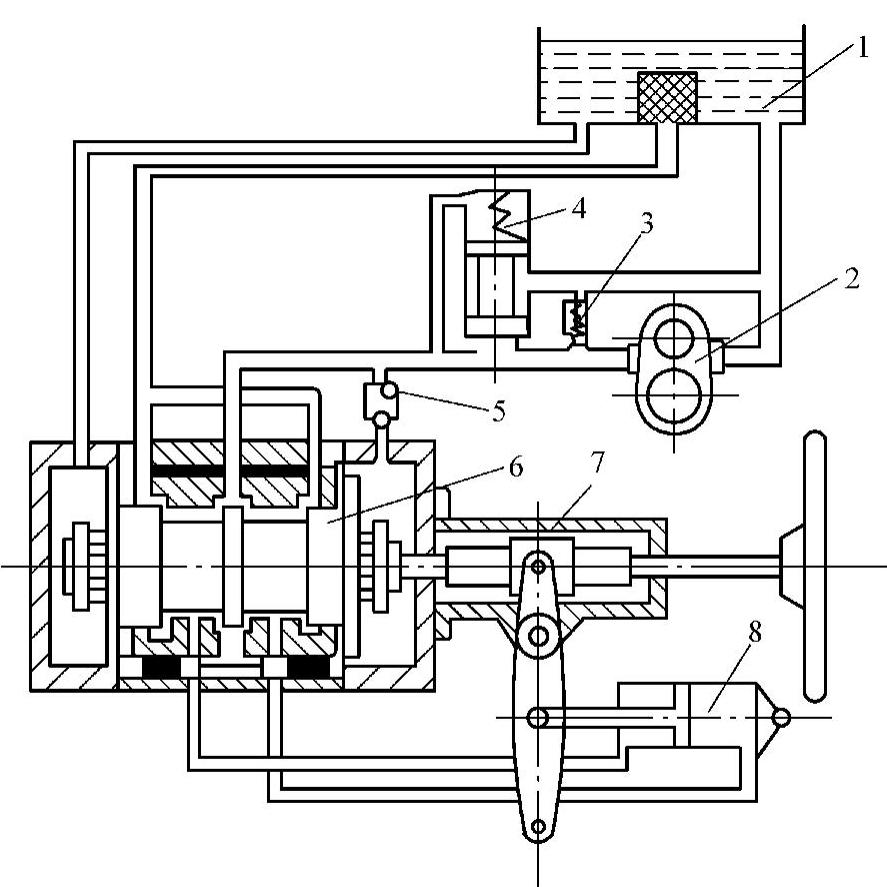

如图4-29所示,常压式液压动力转向系统中保持限定的压力,只要转向,系统就提供压力,响应迅速。但是液压泵总要保持系统的压力,会降低液压泵的寿命,也会使燃油消耗率高且容易引起漏油;蓄能器占用一定的空间。如图4-30所示,常流式液压动力转向系统在不转向时,系统中没有压力,只有转向时,系统才建立并提供压力。它的结构简单;液压泵寿命长;漏油少;消耗功率低。但是转向后才建立系统压力,响应慢。

目前汽车上使用的多是常流式液压动力转向系统,两种系统都包含油罐、液压泵、控制阀、动力缸等,但是常压式液压助力转向系统中有蓄能器,可以积蓄能量,可采用较小的液压泵。

图4-29 常压式液压动力转向系统示意图

1—转向油罐 2—蓄能器 3—转向液压泵 4—转向动力缸 5—转向控制阀 6—机械转向器

图4-30 常流式液压动力转向系统示意图

1—转向油罐 2—转向液压泵 3—安全阀 4—流量控制阀 5—单向阀 6—转向控制阀 7—机械转向器 8—转向动力缸

3)按液压助力泵的动力源分:

普通液压助力转向系统:由发动机通过传动带带动液压助力泵转动而建立油压。

电子液压助力转向系统:通过电动泵建立油压。

传统机械液压助力转向系统的液压泵由汽车发动机驱动,汽车发动之后,无论是否转向,这套系统都要工作,而且在大转向车速较低时,需要液压泵输出更大的功率以获得比较大的助力,因此在一定程度上浪费了发动机动力资源。

现在,有的汽车使用了电动液压泵建立油压,即电子液压助力转向系统。这种系统克服了传统的液压助力转向系统的缺点,它的工作是由电子控制单元根据汽车的行驶速度、转向角度等信号计算出的最理想状态来控制的。

液压助力转向系统也可以按转向器的类型进行分类,这里不再赘述。

2.液压助力转向系统的基本原理

一般要求汽车高速小助力,低速大助力。另外对助力转向系统还有如下要求:助力转向系统只有在汽车转向时才提供转向力,也就是说在驾驶时汽车不在直线上行驶,转向盘保持一定位置时不能助力;助力转向系统的响应要迅速;根据汽车转向阻力的不同,助力转向系统应有不同的输出力;车速低或路面条件不好时,助力转向系统的输出力要大,要提供较大的转向力;车速高时,助力转向系统的输出力要小,提供较小的转向力,避免驾驶人失去转向操作感;助力转向系统密封要好,避免漏油。

图4-31 整体式动力循环球转向器示意图

1、2—来自控制阀的压力油 3—齿扇轴

液压助力转向系统要注意以下问题:转动转向盘到尽头并停留较长一段时间(超过5s),则油液将以最大排放量从动力泵排出,可能导致泵体过热,损坏动力转向泵;当转动转向盘并保持在一定位置时,维持一段时间,转向助力将减小到零;在出现紧急情况,即液压系统出现故障时,由于机械连接允许用更高的力使汽车转向,只是没有液压助力,转向会很吃力。

液压助力转向系统在机械动力转向系统的基础上,增加了油罐、动力缸、液压助力泵、控制阀及高、低压油管等。

图4-32 整体式齿轮齿条动力转向器

1—转向动力缸 2—动力缸活塞 3—转向齿轮 4—转向齿条 5—流量控制阀 6—转向液压泵 7—转向油罐 8—回油管路 9—进油管路 10—扭杆 11—转向轴 12—阀芯 13—阀套

整体式动力循环球转向器原理如图4-31所示,活塞和循环球螺母都可以驱动齿扇轴。通常,转动转向盘,螺杆跟着转动,从动力转向泵出来的压力油进入转向器中。平衡位置时,活塞两边均进油,使活塞处于稳定位置。当汽车直线行驶时,活塞两边的油压相等;当转动转向盘时,高压油进入活塞的一侧,另一侧回油,以帮助活塞和循环球螺母总成的移动,从而使驾驶人操纵转向盘轻便。

转向盘操纵转向轴转动实现转向,如图4-32所示,转向轴带动扭力杆(扭力弹簧)转动,扭力杆下端带动小齿轮转动。由于小齿轮受到车轮经拉杆和齿条传来的阻力,扭力杆受到阻力时发生弹簧变形,其变形量决定转向控制阀(安装在转向器上)液压油的流通截面积大小,也决定进入液压缸流量的多少,即决定了助力的大小。

3.液压助力转向系统的主要元件

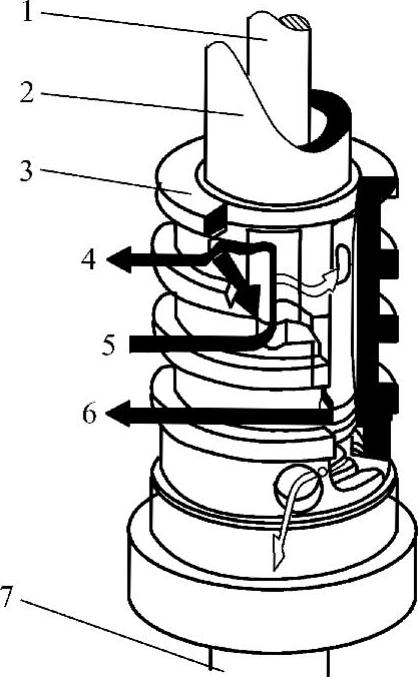

(1)储油罐 储油罐主要用于储存油液,供应液压泵的需要,储液罐也有滤清和冷却动力转向装置油液的作用。如图4-33所示,储油罐由油罐盖,罐体,过滤装置,进、出油口等组成。有些储油罐安装在液压泵体上,有些储油罐是分开安装的。通常,储液室中装有过滤器,防止污物进入该液压系统中。动力转向器的油从储油罐的中心位置回流到储油罐,经过过滤器过滤后,再被液压助力泵吸出。滤芯堵塞后,会引起回流压力大,这时由于弹簧的预紧压力较小,油液可以不通过滤芯而直接进入储油罐,这适合应急情况。

更换液压助力转向系统油时要注意:有些液压助力转向系统使用自动变速器液压油,有的液压助力转向系统使用专用动力转向油。根据生产厂商要求,有些转向泵使用专用的动力转向油。一般自动变速器油不得在动力转向系统中使用,除非只加入少量,以提高油面高度到加注标志线。如果在紧急情况下,加注了较多的自动变速器油,事后应尽快将转向液排空,冲洗动力转向系统并重新加注动力转向专用油。

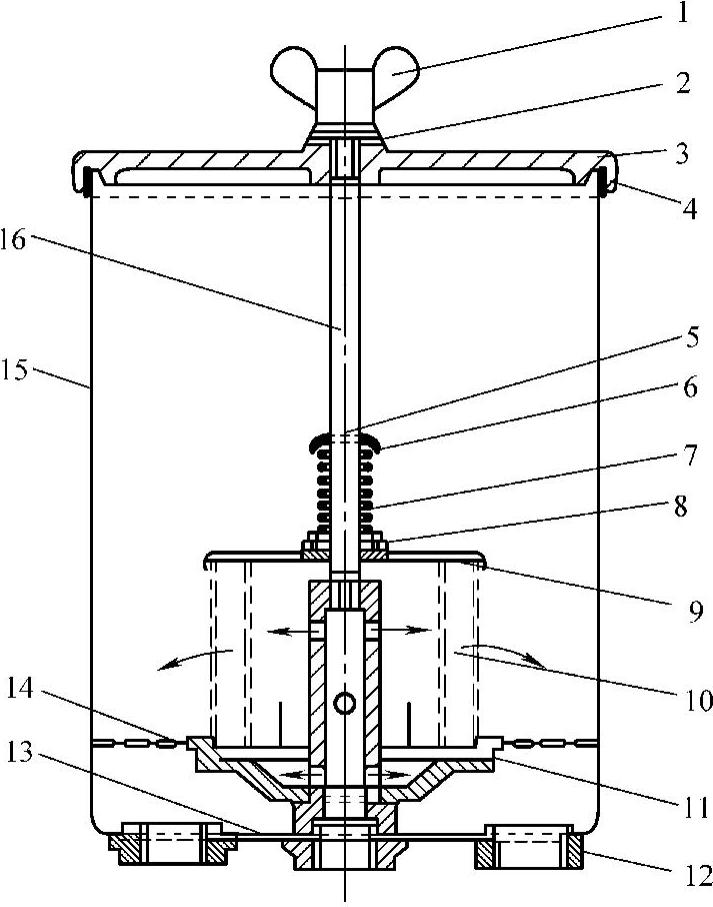

图4-33 储油罐

1—翼形螺母 2—垫圈 3—罐盖 4—密封环 5—锁销 6、8—弹簧座 7—弹簧 9—橡胶密封垫圈 10—滤芯 11—滤芯密封圈 12—油管接头座 13—中心油管接头座 14—滤网片 15—罐体 16—中心螺栓

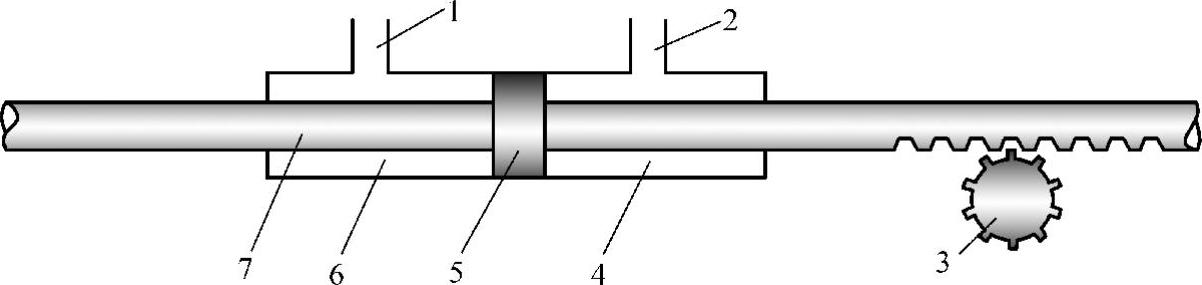

(2)动力缸 如图4-34所示,动力缸由活塞、液压缸、连杆等组成。通常通过把齿条加长件构造成活塞连杆,来将液压转向助力机构集成到转向器壳内。动力缸可以和齿条平行安装,它支持齿条在车轮运动方面的作用。在不转向时,动力缸左、右腔的油压相等,这时不起助力作用;在转向时,动力缸一个腔内进油而压力增高,另一个腔内回油而压力降低,油压作用使活塞及活塞连杆移动。

图4-34 齿轮齿条式动力转向器示意图

1—动力缸左腔连接油管 2—动力缸右腔连接油管 3—小齿轮 4—动力缸右腔 5—动力缸活塞 6—动力缸左腔 7—齿条及活塞连杆

(3)液压助力泵 动力转向泵分为定量泵和变量泵两种类型。根据汽车的类型和构造不同,动力转向泵产生不同的压力。液压助力转向泵上都会安装控制阀来控制流量、压力等。

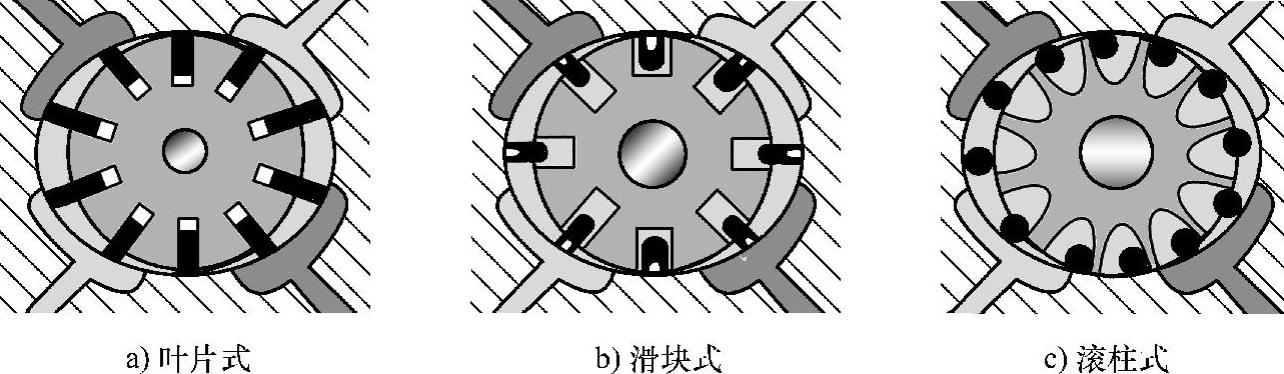

1)液压助力泵的类型和工作原理。液压泵由曲轴带动的传动带驱动工作,使油压升高,从而保证操控转向器所需的油压。一般要求液压泵在发动机低速时提供较大流量,高速时提供较小流量。液压泵的类型有叶片式、滑块式、滚柱式和齿轮式液压泵等。

如图4-35所示,叶片式、滑块式和滚柱式三种类型液压泵的工作原理相同,它们都是一种容积式液压泵。在工作中,随着动力转向泵转子的转动,吸油口产生吸力,低压油进入泵里。这个吸力是进油腔容积越来越大,产生负压造成的。然后,在转子的另一侧,油腔容积越来越小,就形成了高压。

(https://www.xing528.com)

(https://www.xing528.com)

图4-35 3种液压泵结构示意图

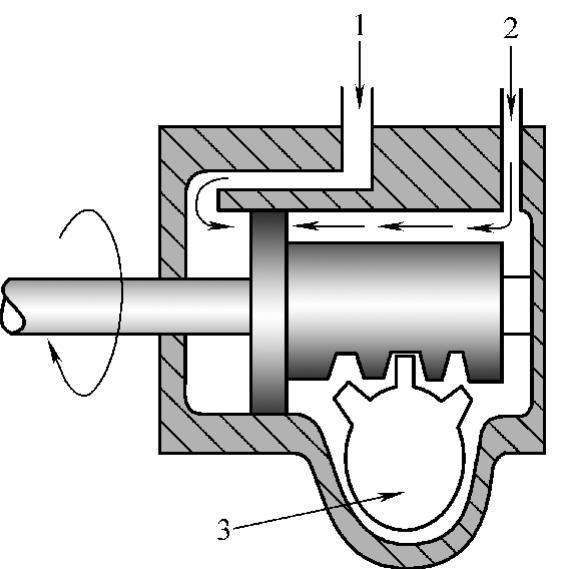

叶片式液压泵的原理如图4-36所示,主要由转子、叶片、泵体和调压器等组成。

转子上开有均布槽,叶片安装在转子槽内,并可在槽内滑动。定子内表面由两段大半径的圆弧、两段小半径的圆弧和过渡圆弧组成腰形结构,并设有两个进油口和两个出油口。转子和定子同圆心,转子上装有多片可沿径向滑动的叶片,转子在传动轴的带动下带动叶片在椭圆腔内旋转。叶片在离心力和动压作用下紧贴定子内壁,并在槽内做往复运动。相邻的叶片之间形成密封腔,其容积随转子由小到大、由大到小周期变化,当容积由小变大时,形成一定真空度吸油;当容积由大变小时,压缩油液,由压油口向外供油。转子每旋转一周,每个工作腔各吸、压油两次,称双作用。双作用式叶片泵的两个吸油区、两个压油区对称布置,因此作用在转子上的油压作用力互相平衡。

叶片式液压泵的结构如图4-37所示,液压泵外壳包括泵壳体和泵盖,转子轴用传动带盘带动,由轴承支承在壳体上。为防止漏油,在液压泵壳体和转子轴之间装有用卡环限位的油封。液压泵转子安装在定子中间,液压泵定子由侧板、后板及凸轮环组成,前、后端使用密封圈进行密封。

图4-36 叶片式液压泵结构原理图

1—调压器活塞 2—限压阀 3—喉管

在进、出油通道处装有调压器,以防止发动机转速较高时液压泵输出油量过大、油温过高,以限制液压泵的输出油压,防止油压过高损坏机件、破坏油封、造成不正常的漏油。

齿轮式液压泵结构如图4-38所示,主动齿轮轴和从动齿轮轴两端分别安装在泵盖和泵

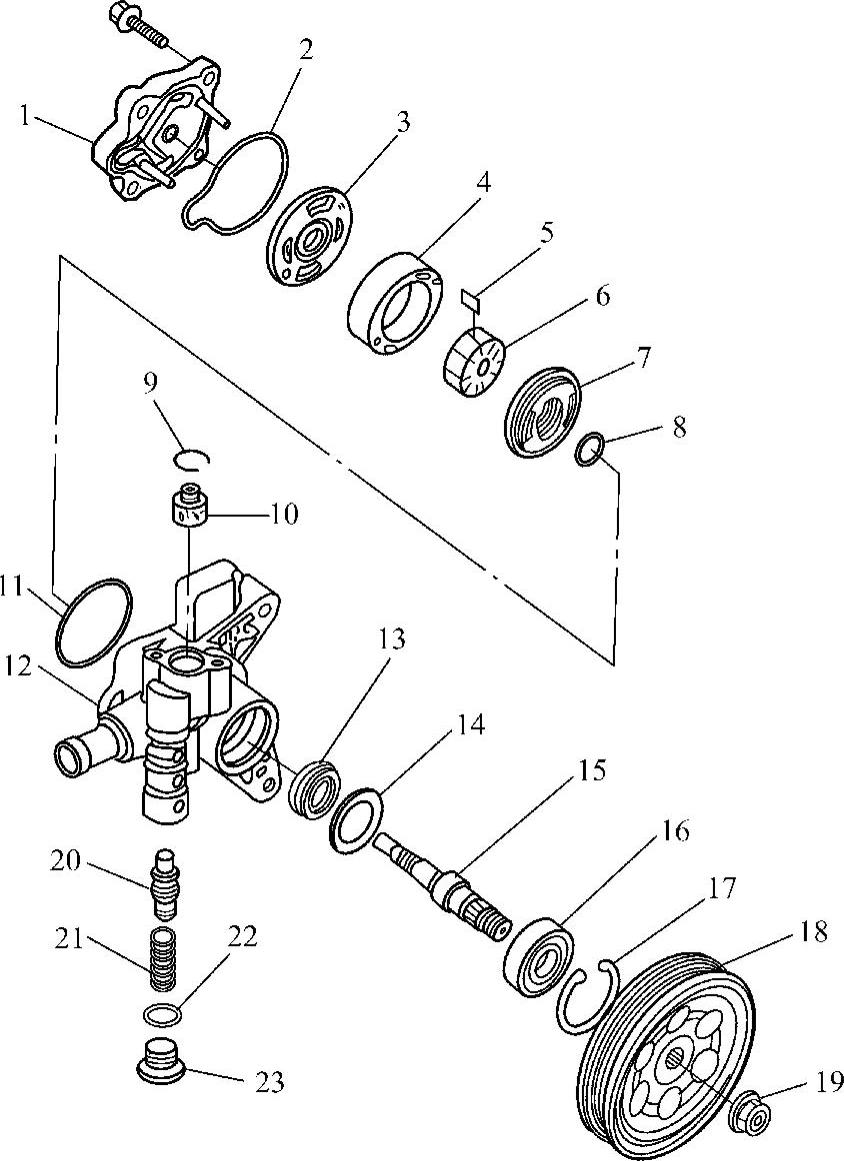

图4-37 叶片式液压泵结构图

1—泵盖 2、8、11—密封圈 3—后板 4—凸轮环 5—液压泵叶片 6—液压泵转子 7—侧板 9、14、17—卡环 10、20—流量控制阀 12—液压泵壳体 13—轴承 15—转子轴 16—油封 18—传动带盘 19—锁紧螺母 21—弹簧 22—密封垫 23—螺母

图4-38 外啮合齿轮式转向液压泵

1—量孔 2—流孔控制阀柱塞 3—安全阀弹簧 4—安全阀弹簧座 5—螺塞 6—安全阀球阀 7—安全阀球阀座 8—流量控制阀弹簧 9—从动齿轮 10—主动齿轮 11—流量控制阀阀体

体上。主动齿轮和从动齿轮相互啮合旋转,主动齿轮顺时针旋转,从动齿轮逆时针旋转。齿轮右方空腔与储油罐相通,齿轮左方空腔经流量控制阀与动力转向装置相连。齿轮旋转时,油液被齿轮齿带动,从储油罐中吸出,经加压后送出。

2)流量控制阀。液压助力泵上的流量控制阀用于限定转向泵的最大流量,这样可以避免发动机转速过高时,流量过大,导致系统的功率消耗过多和油温过高。

卸压阀内置在流量控制阀中,它用于限定转向泵的最大压力。液压泵的输出压力取决于液压系统的负荷,为了避免转向阻力过大时,系统内部的压力过高使液压泵、动力缸和管路因过载而损坏,设置卸压阀限制系统的最高压力;当动力转向泵转速增加时,卸压阀可防止系统压力过高。

流量控制阀及卸压阀的原理如图4-39所示,助力液压泵泵出油液经过多孔量孔流入转向器。在发动机低速时,转向泵的输出流量较小。此时,一方面排液口排出的液压作用在流量控制阀的右端,而另一方面油液经感应管路流向转向控制阀。同时,液压通过感应管路作用在调压器活塞的左端,由于低转速时油压较低,不能克服调压器活塞弹簧力,使得活塞基本保持原位不变,此时卸压阀关闭。在低速转向时,需要的油压不大于2.8MPa。

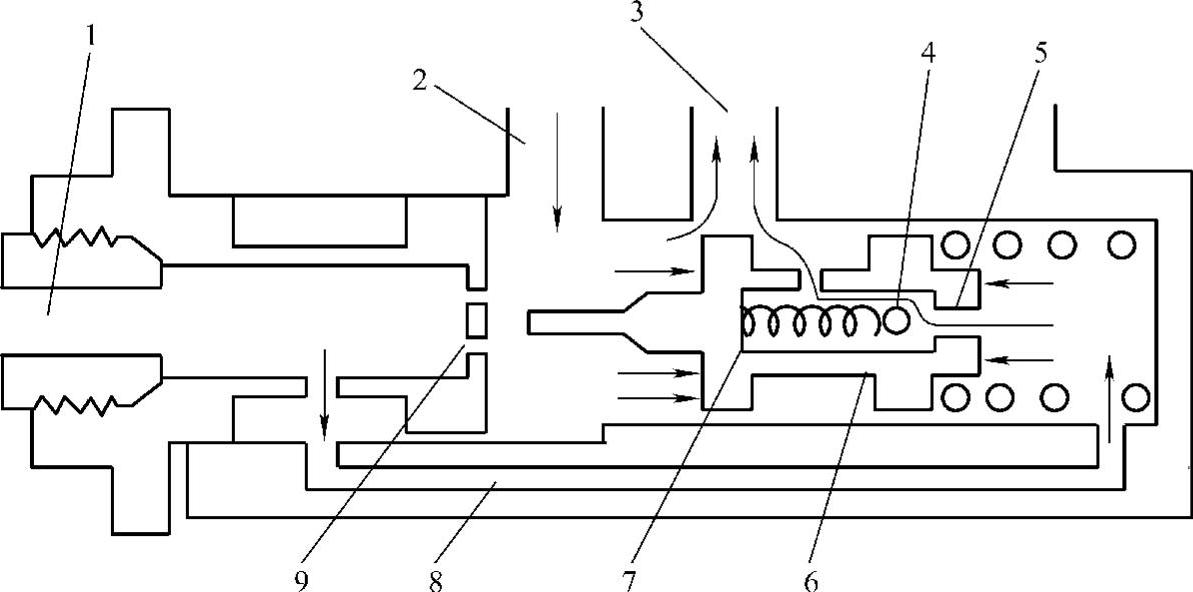

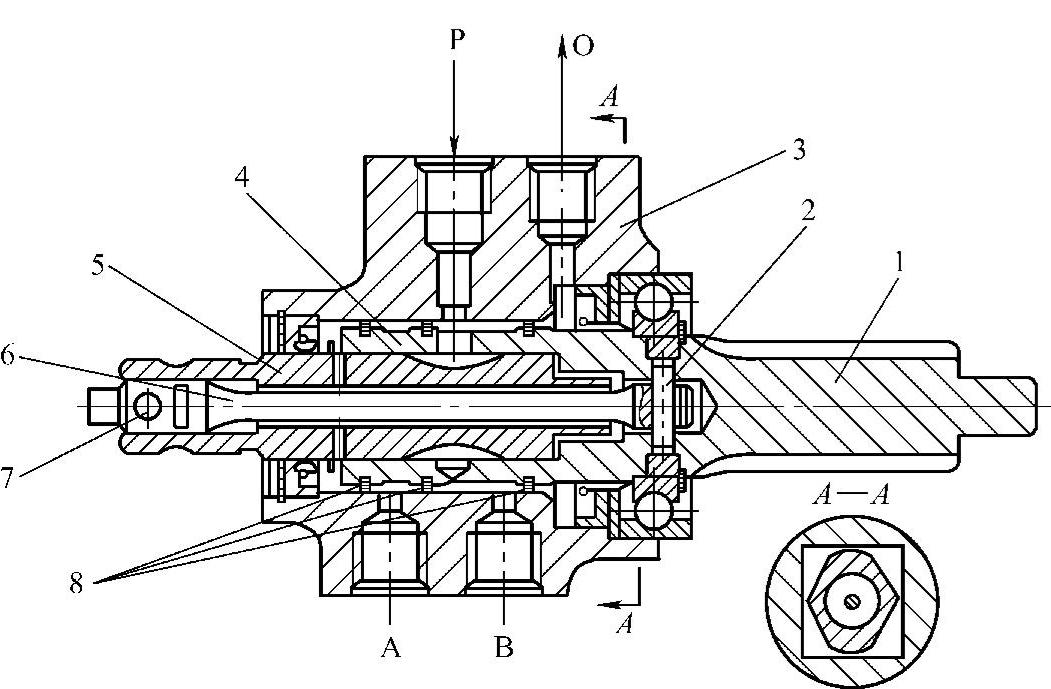

图4-39 带安全阀的流量控制阀

1—输出管路 2—泵压力出口 3—泵压力吸入口 4—安全阀 5—量孔 6—流量控制阀 7—安全阀弹簧 8—感应管路 9—多孔量孔

如果因发动机转速高使液压泵转速高导致油压过高,则该压力使流量控制阀移动到右侧,打开通向泵进口的回路。通过这种方式,动力转向力受到控制。当动力转向系统感应到轮胎因驱动或路面状况承受重载时,油压反作用力作用到流量控制阀的右侧开口处。通向吸入口的通道减小,至转向机的油液流量增加。

当转向盘完全转动到任一侧时,油液流动,回路中的油压将增加到规定值以上。此时卸压阀的弹簧受到压缩,卸压阀的钢球被顶开,多余的油液将流回吸入口侧,最大油压得到控制。

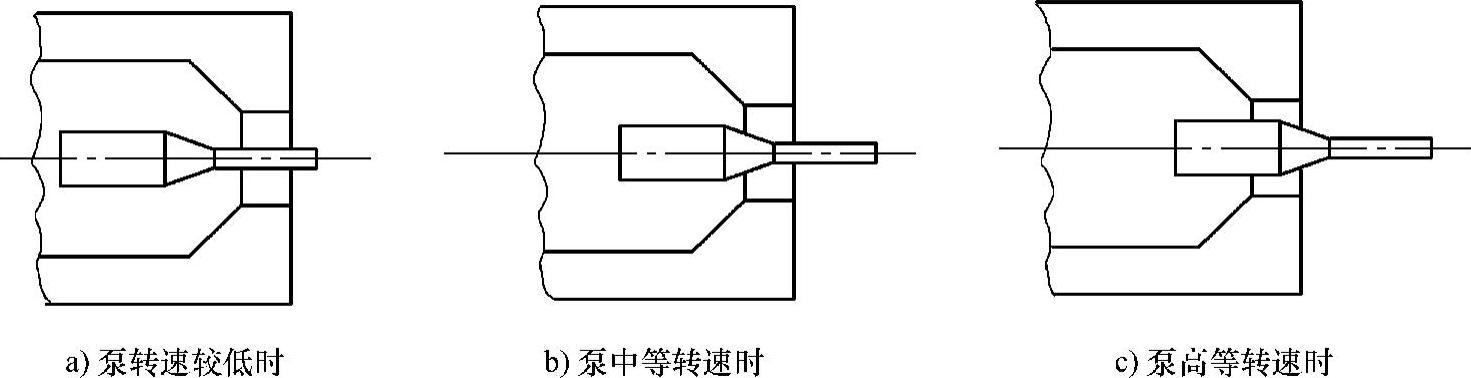

通过改进型流量控制阀,可以实现在发动机低速和高速时液压油流量不同,在工作速度高时恒定流量减小,这样减小了发动机动力损失,提高了转向盘的高速转向稳定性。改进型流量控制阀的原理如图4-40所示,在不同的转速时,流量控制阀的通道大小不同。

4.转向控制阀

转向控制阀一般直接安置在动力转向器总成里,转向控制阀的功用是引导压力油到活塞和循环球螺母总成的一侧或另一侧。转动转向盘时,控制阀打开相应的通道,使压力油进入活塞和循环球螺母总成需要压力油的一侧。液压动力转向系统的转向控制阀可分为滑阀式转向控制阀和转阀式转向控制阀。

图4-40 改进型流量控制阀

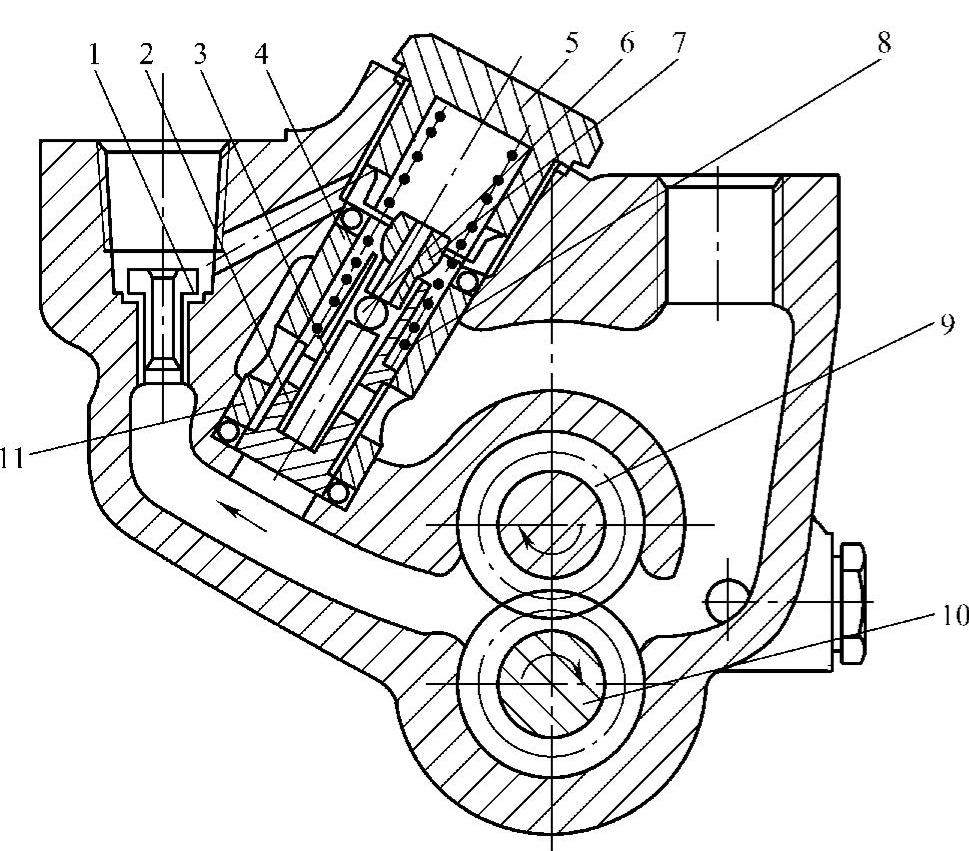

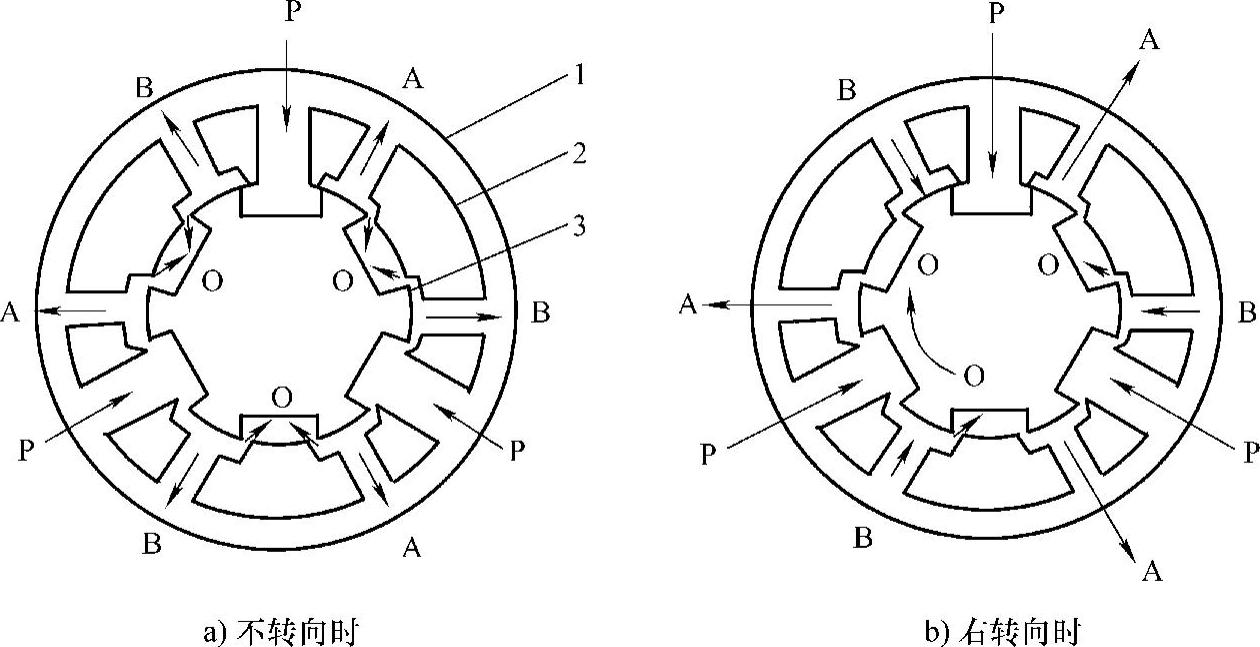

(1)转阀式转向控制阀 常流转阀式转向控制阀(图4-41中齿轮齿条式转向装置)结构原理如图4-41和图4-42所示,转向控制阀主要由扭杆、阀体、阀芯及阀套等组成。转阀上有四个通道,P为转阀进油口,O为转阀出油口,A为通动力缸右腔出油口,B为通动力缸左腔出油口。

图4-41 转阀式转向控制阀构造

1—小齿轮 2、7—销 3—阀体 4—阀套 5—阀芯 6—扭杆 8—密封圈 P—转阀进油口 O—转阀出油口 A—通动力缸右腔 B—通动力缸左腔

图4-42 阀体结构装置

1—扭力杆 2—输入轴 3—阀套 4—至右侧动力缸 5—来自动力转向泵 6—至左侧动力缸 7—至储液罐

扭力杆实际上是一种扭力弹簧,位于阀芯内腔,上端通过锁销与阀芯上端固定,下端嵌入到阀套内通过锁销与阀套相连。扭力杆在转向控制阀内的这种装配关系,保证了阀芯与阀套之间的弹性连接。

阀芯是控制阀的主动件,为圆柱形空心体,其外圆柱面与阀套组成偶合件,其上端固定在转向轴末端。阀芯外表面开有三个与阀套两端油槽相通的纵槽,可以保证阀的润滑;其外表面开有三个短槽,为转向油液的工作通道。

阀套为圆柱形空心体,末端连接小齿轮,其内外分别与阀芯和阀体配合安装。阀套外圆柱面有三道大的环形油槽,两端的两道油槽分别与动力液压缸的活塞两侧油腔相连接,中间油槽与液压泵相连接。三道油槽均由密封圈隔开。两端的油槽底部均开有三个径向通孔与阀芯的油槽相连;中间油槽有三个更大的孔与内腔相通。阀套可以在阀体内转动。

当直线行车不转向时,如图4-43a所示,旋转阀芯处于中间位置,旋转控制阀使动力液压缸活塞两边的工作腔相通而不起作用,此时动力转向泵的输出压力很低,动力转向泵实际上处于空转状态。此时液压油的流动路线为储油罐→进油管→阀套中间油槽(左、右动力缸及连接油管有油压而油不流动)→回油腔→储油罐。

转向刚刚开始时,转向器的小齿轮受到阻力而不转动,与转向小齿轮连接的阀套也不转动。扭力杆下端受到阻力也不能转动,但是扭力杆上端受到转向轴的扭力开始扭动,与此同时阀芯也转过一个角度,如图4-43b所示。来自转向液压泵的高压油液经控制阀后,进入动力液压缸相应的一侧腔室,同时动力液压缸的另一侧腔室通过控制阀与储油罐相通,在动力液压缸两腔压力差作用下,对转向实施助力。此时(右转向时)液压油的流动路线为:动力缸右腔→动力缸右腔连接油管→阀套上油槽→阀套上与动力缸左腔相通的纵油槽→阀芯上长纵油槽→回油管→储油罐→液压泵→进油管→阀套中间油槽→阀芯上3个短油槽→阀芯上与动力缸右腔相通的纵油槽→阀套下油槽→连接油管→动力缸右腔。转向控制阀的工作实际上是依据阀套和阀芯的相互转动,即扭力杆的变形来保证的,而转向控制阀的开度与扭力杆的变形量成正比,即动力转向的助力大小与扭力杆的变形成正比。驾驶人通过转向盘控制旋转阀,可以改变转向动力缸输出助力的大小、方向及增力的快慢程度。

图4-43 转阀式转向控制阀工作情况

1—阀体 2—阀套 3—阀芯 P—转阀进油口 O—转阀出油口 A—通动力缸右腔 B—通动力缸左腔

当动力转向系统出现故障而不能提供转向助力时,该转向系统仍能像普通非助力转向机构一样工作,可保证行车转向的安全。如图4-41中小剖视图所示,这种转向安全保障是由阀芯末端外形与阀套内孔的特殊配合提供的。

(2)滑阀式转向控制阀 滑阀式转向控制阀靠阀体的移动控制油液流量,它需要较大的轴向安装和运动空间。转阀式转向控制阀靠阀体的转动控制油液流量,体积小,容易小型化,加工精度要求高。

滑阀式转向控制阀原理如图4-44所示,随着转向盘和螺杆的转动,与螺杆相连的滑阀前后移动,打开滑阀内部的一系列孔道,让压力油流到循环球式转向机构活塞和循环球螺母总成需要它的一侧。当转向盘向另一侧转动时,压力油流就被送到活塞和循环球螺母总成的另一侧。

滑阀式转向控制阀的工作情况与转阀式转向控制阀类似,这里不再赘述。

图4-44 滑阀式转向控制阀

1—阀体 2—阀套 3—壳体 4、6—通动力缸左、右腔的通道 5—通液压泵输出管路的通道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。