1.车轮和轮胎的失效形式

车轮和轮胎的主要失效形式有:轮毂轴承损坏,轮辐产生裂纹,轮胎漏气,轮胎异常磨损等。

2.车轮和轮胎的维护

(1)维护项目 维护中检查轮胎是否出现不规则磨损或损坏;检查轮胎换位和平衡;检查轮胎充气压力,查看是否漏气;按标准充足气压并配齐气嘴帽;除去胎纹里的石子和一部分杂物;检查车轮的轮辋、轮辐等是否正常;检查轮胎在转向时是否有刮碰现象;检查备胎的气压及紧固是否符合要求;查看轮胎是否需要解体检查。

维护铝质车轮时要注意:清理带有透明涂层的车轮时,仅用推荐的透明涂层清理剂,避免损坏透明涂层。不得在带有透明涂层的车轮上,使用摩擦垫或强碱、强酸性清理剂。摩擦垫和强力清理剂会损坏透明涂层。用中性皂和水清理铝质车轮。定期给铝质车轮打蜡。

(2)轮胎气压的检查和充气 任何车系的轮胎压力都是考虑乘坐舒适性、操纵性、胎纹寿命和承载能力后,精心计算得出的。轮胎压力高于推荐压力可导致:行驶平顺性差;轮胎擦伤或受损;轮胎中心处的胎面过快磨损。轮胎压力低于推荐压力可导致:转向时轮胎发出长而尖锐的噪声;转向困难;胎面边缘迅速且不均匀磨损;胎肩擦伤及断裂;轮胎帘线断裂;轮胎温度过高。同一车桥上的轮胎压力不均可导致:制动力不均匀;转向跑偏;操纵性降低;提速时力矩发生偏向。因此在维护汽车时,维修人员应根据厂家建议的标准压力在车辆停止行驶15min以上时检查气压,并对轮胎进行充气。

气压不足时通常要先查找漏气的原因,再进行维修作业。测量轮胎充气压力的公制单位为千帕(kPa)。轮胎充气压力可能以千帕和磅每平方英寸(psi)两种单位印出,1psi= 6.895kPa。

(3)轮胎的平衡试验 轮胎和车轮平衡有两种类型:静平衡和动平衡。静平衡指车轮四周的重量均匀分布。静态不平衡的总成会导致弹跳动作,称为车轮跳动。这种状况将最终导致轮胎不均匀磨损。动平衡指中心线两侧的重量均匀分布,这样在总成转动时就不会出现侧摆倾向。动态不平衡的总成会导致车轮摆振。

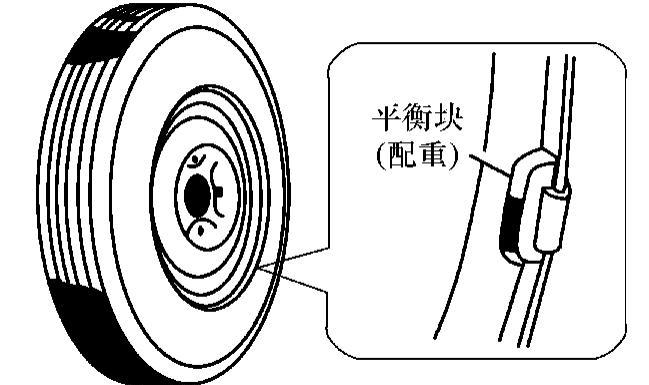

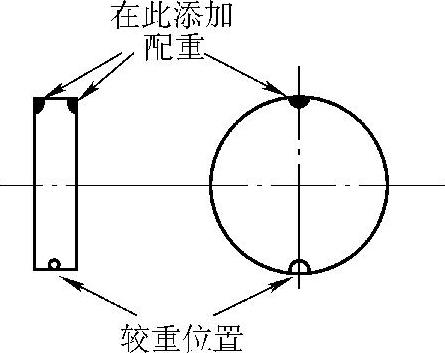

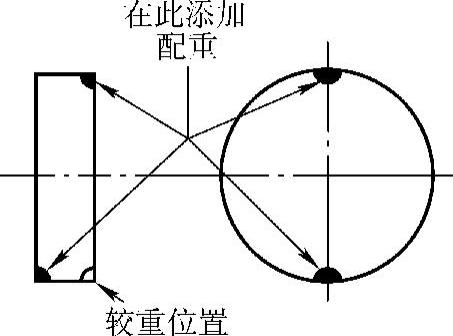

静不平衡和动不平衡都是通过平衡块(也称为配重)来修正的,如图3-58所示,但是方法不同。静态不平衡的修正是在车轮上与较重的正对的位置添加配重,如图3-59所示。动态不平衡的修正是在各不平衡点相隔180°的位置添加等量配重,一个置于车轮内侧,一个置于车轮外侧,如图3-60所示。

图3-58 平衡块

图3-59 静不平衡修正方法

图3-60 动不平衡修正方法

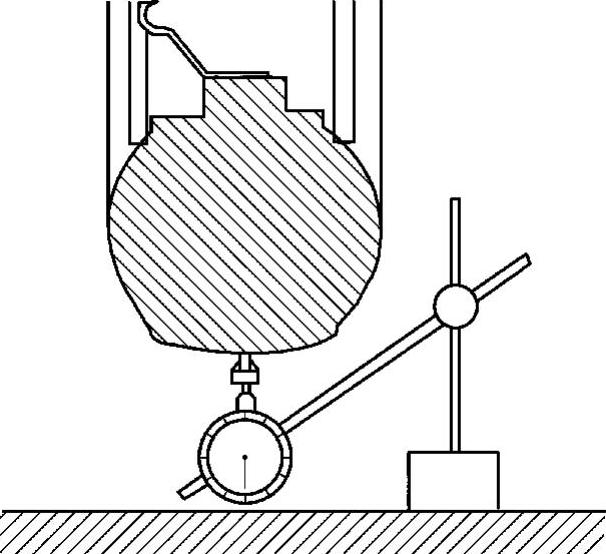

1)车轮静平衡检查。振摆是由各种原因引起车轮不稳定旋转的一种情况,车轮不稳定旋转就是车轮跳动。车轮跳动量既可在车上测量,也可在车下测量,但要使用准确的安装表面,如车轮平衡机。在车上测量时,使车辆升离地面并且使车轮旋转,利用一件静止物作为参照来观察轮胎胎面和胎壁。目测检查时,轮胎相对于静止物好像在移动,就说明轮胎振摆。这种目视检查也可以用百分表(图3-61)和轮胎平衡机来测量。

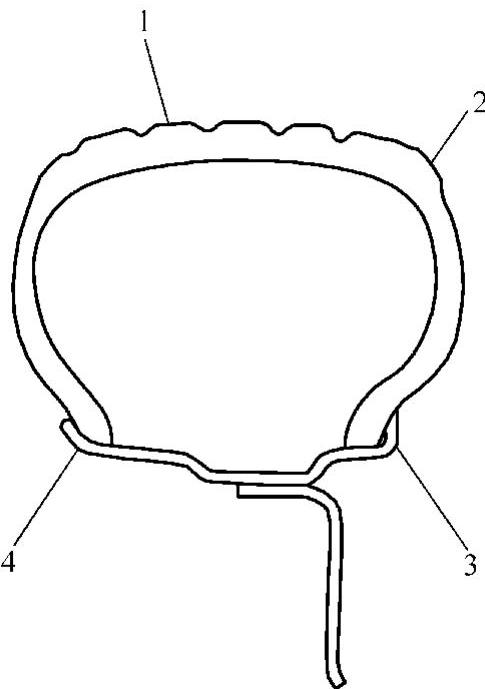

在车下测量时既可安装轮胎,也可不装轮胎。在轮辋法兰内侧和外侧上测量径向和轴向圆跳动,如图3-62中3和4所示。将千分表牢牢固定在车轮和轮胎总成旁边,缓慢转动车轮一圈并记录千分表读数。如果测量值超过如下规格,且车轮平衡也不能消除振动,则更换车轮:排除因焊接、油漆流挂或划痕产生的读数,径向圆跳动不能超过0.8mm,钢质车轮轴向圆跳动不能超过1mm,铝质车轮轴向圆跳动不能超过0.8mm。

图3-61 检测车轮平衡情况

图3-62 车轮跳动的检查点

1—胎面中心 2—胎面最外侧 3—轮辋法兰外侧 4—轮辋法兰内侧

测量胎面中心的自由径向圆跳动,如图3-62中1所示。可在胎面上贴一条胶带,形成光滑表面。测量最靠近胎面的轮胎外侧自由轴向圆跳动,如图3-62中2所示。钢质和铝质车轮自由径向圆跳动为1.5mm。

车轮跳动的修理通常包括车轮中轮胎的再组装或更换、车轮轴承的更换、轮毂的更换或轮胎车轮平衡等几方面。

2)车轮动平衡检查。如果汽车在某一较高的车速下发生振动,应首先进行轮胎平衡试验。先在车下进行轮胎平衡试验,再进行车上平衡试验。车上平衡试验能校正制动鼓或制动盘、轮毂的不平衡。

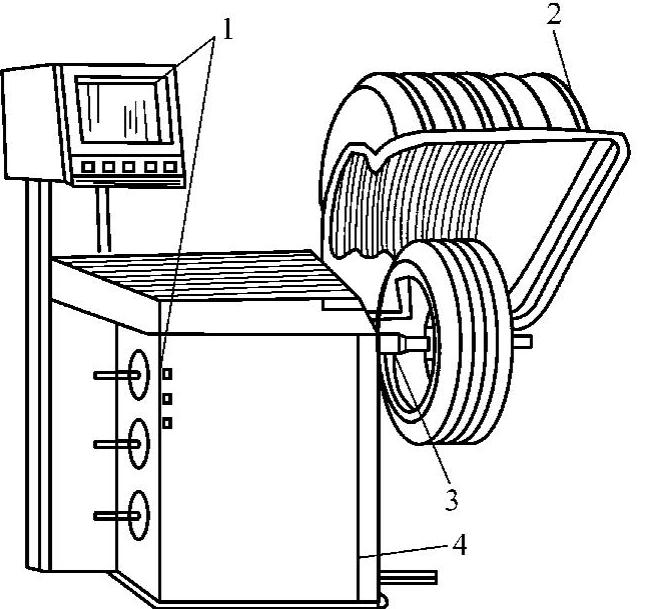

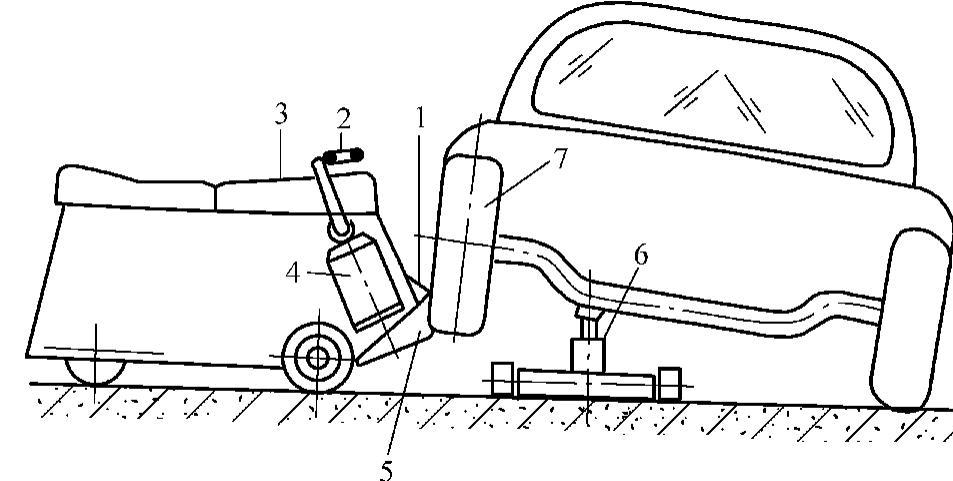

车轮平衡测量的方式有离车式平衡检测和就车式平衡检测,分别使用离车式平衡机和就车式平衡机,如图3-63和图3-64所示。

图3-63 离车式车轮动平衡机

1—显示与控制装置 2—车轮防护罩 3—转轴 4—机箱

图3-64 就车式车轮平衡机工作图

1—光电传感器 2—手柄 3—仪表板 4—驱动电动机 5—摩擦轮 6—传感器 7—被测车轮

车轮的不平衡量应不大于8.0g,否则,车辆行驶时会产生额外的振动和噪声。轮胎平衡机的操作流程:清除车轮内侧的所有异物,清除异物可以使车轮平衡精度提高,还可避免在平衡车轮时异物飞出伤及操作人员;拆卸旧的平衡块;选择与轮辋孔相匹配的锥度盘,先装轮胎再装锥度盘,装好后,用快速螺母锁紧;打开平衡机电源开关,操作面板须显示正常;输入轮辋数据,平衡机内部存有轮辋数据,一般以测量数据与轮辋数据库的数据最接近为准;输入延伸杆测量数据;输入轮辋宽度,使用宽度测量尺(图3-65),测出轮辋宽;输入轮辋直径D,在轮胎上标有直径值;按Start键,转动轮胎,停止后,左侧显示屏显示轮胎内侧不平衡值,右侧显示屏显示轮胎外侧不平衡值,按内、外侧不平衡值选择平衡块备用;手缓慢转动轮胎,至右侧不平衡指示灯全亮,表示此时轮辋右侧最高点位置为不平衡位置,在此位置加上相应的平衡块;用手缓慢转动轮胎,至左侧不平衡指示灯全亮,表示此时轮辋左侧最高点位置为不平衡位置,在此位置加上相应平衡块;平衡后,断开电源开关,清理平衡盘上的杂物。注意:在安装右侧(外侧)平衡块之后,才能再安装左侧(内侧)平衡块。平衡块不可重复使用,每次都应该换新的,安装的平衡块不宜过多。

车轮平衡块有两种类型,一种是卡入式,另一种是粘结式。粘结式平衡块适合铝质车轮。使用粘结式车轮平衡块,可以按如下程序安装:用细砂纸打磨车轮平衡块安装部位;擦拭车轮平衡块的安装位置;用热风干燥该部位;将车轮平衡块背胶预热至室温;撕开平衡块背面的胶带,禁止触摸胶面;贴上平衡块并用手压紧;用辊轮施加70~110N·m的力,将车轮平衡块固定。

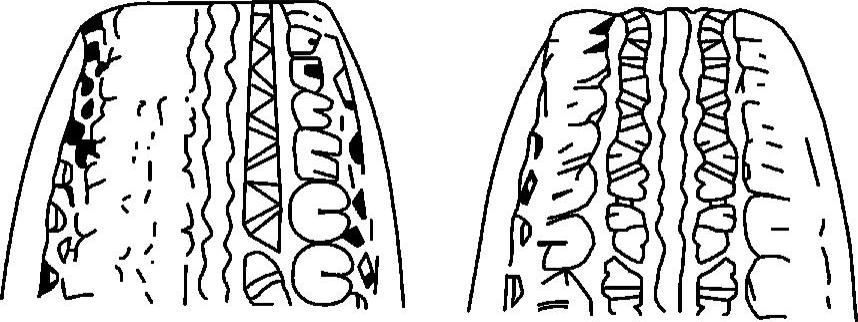

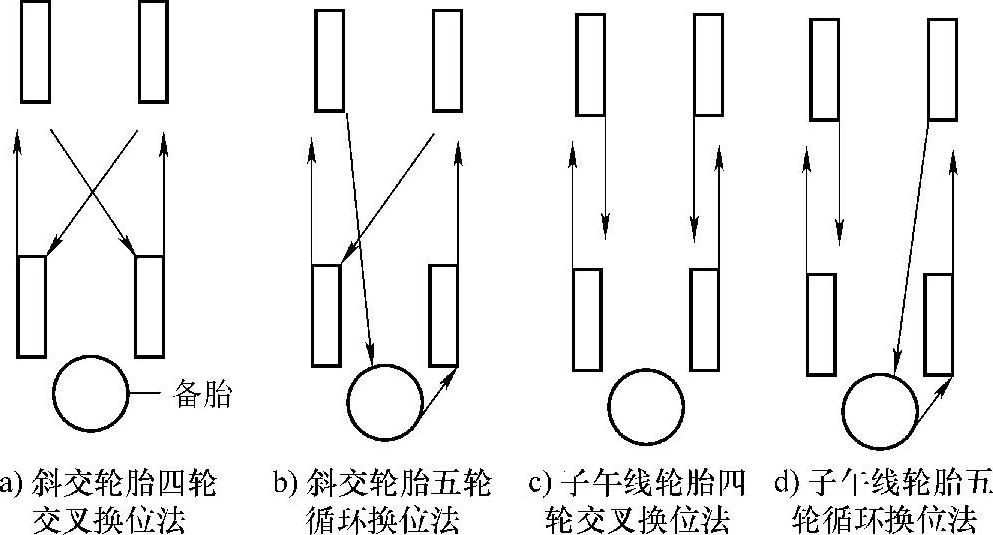

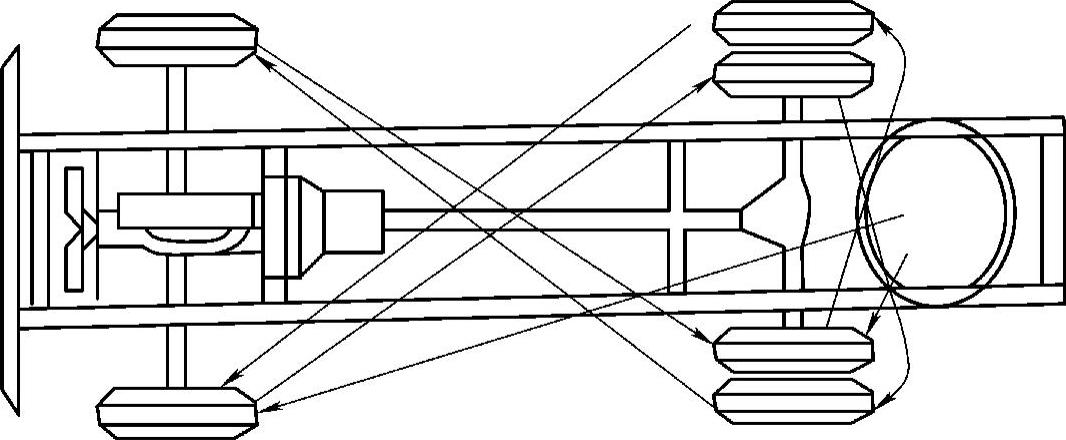

(4)车轮的换位 如果出现左前和右前轮胎磨损状况不同,前轮轮胎胎面磨损不均匀,前轮轮胎胎面的花纹条或花纹块的一侧有羽状擦伤,则应检查车轮定位。如果出现轮胎磨损情况不同,如图3-66所示,应对轮胎进行换位。为了让轮胎均匀磨损,汽车行驶一定里程(6000~8000km)后,应该进行换位。四轮轮胎换位和六轮轮胎换位的方法如图3-67和图3-68所示。

图3-65 离车式车轮动平衡机的专用尺

图3-66 车轮定位不准确造成的轮胎磨损

图3-67 四轮轮胎换位法

3.车轮和轮胎的拆装

(1)车轮的拆装

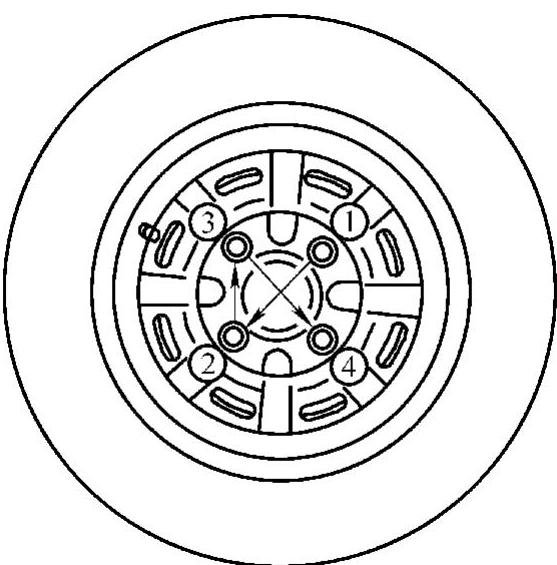

1)松开车轮螺栓。如图3-69所示,车轮螺母必须按顺序松开,以避免车轮、制动盘或制动鼓弯曲。

2)妥善举升并支撑车辆。

3)拆卸车轮螺栓。拆卸过程中要注意:有些润滑油具有渗透性,渗透性润滑油沾到车轮与制动盘或制动鼓之间的垂直表面上,会引起车辆行驶时车轮松动,导致车辆失控造成严重交通事故;不能使用加热方式来松开过紧的车轮螺栓,这可能会缩短车轮、螺栓或轮毂和轴承总成的寿命。

4)拆卸车轮。

图3-68 六轮轮胎换位法

图3-69 拆卸轮胎螺栓顺序

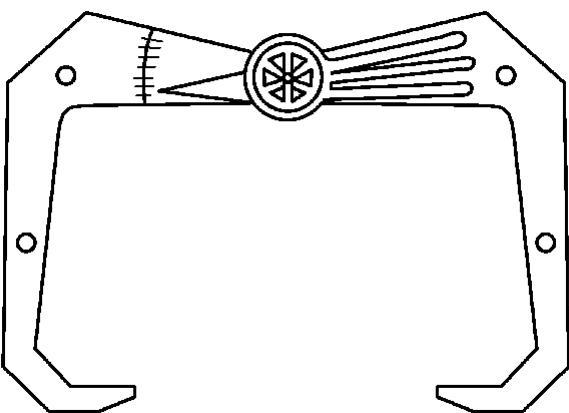

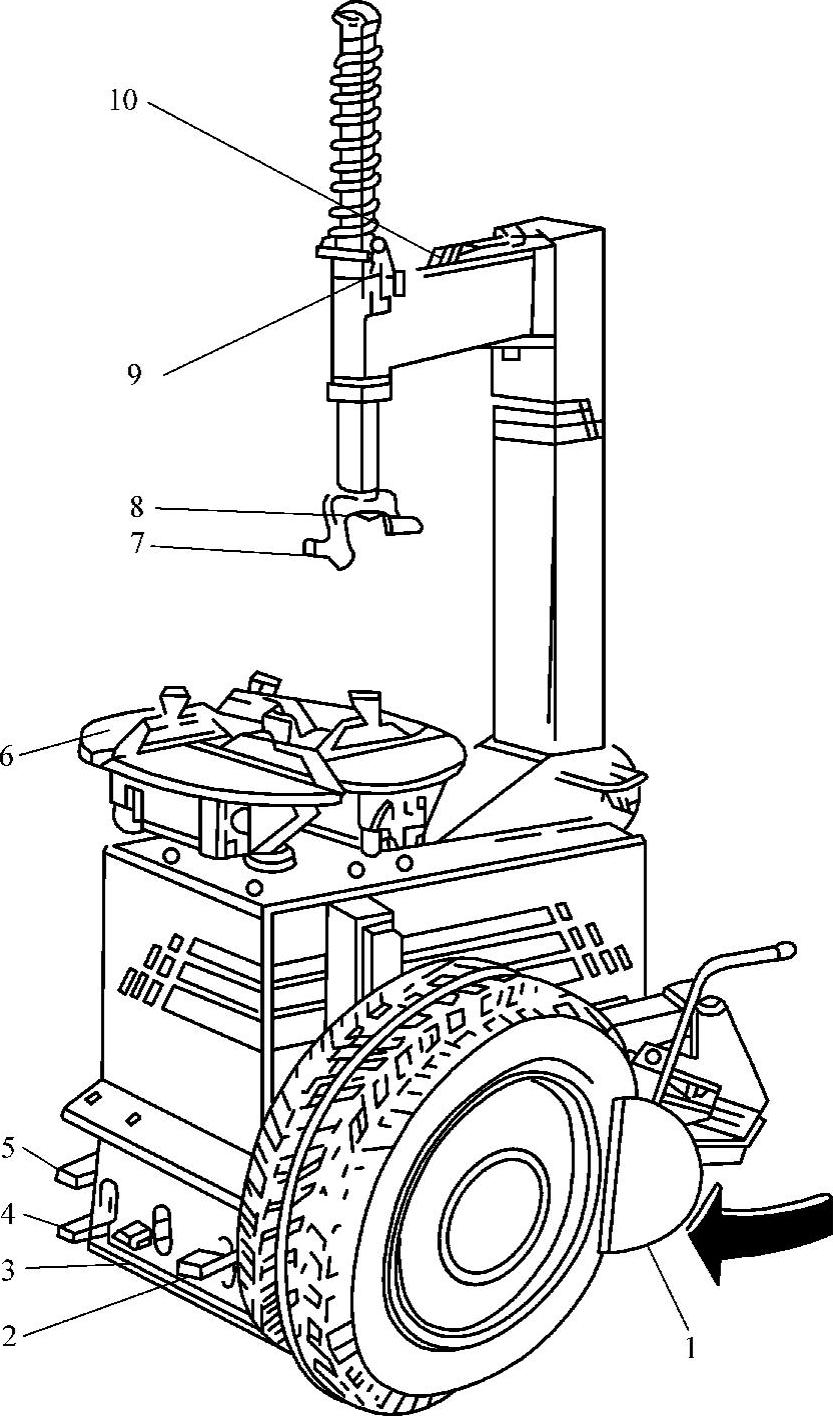

图3-70 轮胎拆装机

1—拆卸板 2、3、4、5—操纵踏板 6—卡盘 7、8—拆装器 9—手柄 10—定位锁

5)安装程序。车轮安装和拆卸步骤相反,但是要注意以下事项。

安装车轮之前,刮除并用钢丝刷刷去车轮安装面、制动鼓或制动盘安装面上的腐蚀物。安装车轮时若安装面金属之间接触不紧密,会引起车轮螺母松动。这可能导致车辆行驶时车轮脱落,造成车辆失控并很可能伤人。(https://www.xing528.com)

不要使用过大的力矩紧固车轮,否则车轮容易变形,轿车车轮的锁紧力矩参考值为120N·m。

(2)轮胎的拆装 拆装注意事项:不要仅使用手动工具或撬胎棒从车轮上拆卸轮胎,否则会损坏轮胎胎圈;要使用换胎机(图3-70)拆卸轮胎或车轮轮辋;在安装或拆卸轮胎前,用准许的轮胎润滑剂充分润滑胎圈区;安装前,用钢丝刷或粗钢丝棉清理轮辋胎圈座,清除润滑油、旧橡胶和薄锈;在轮胎维修后给轮胎充气要注意充气时不得站在轮胎上面,以免发生严重的人身伤害;当胎圈卡在轮辋凸峰上时,胎圈有可能破裂;如果胎圈没有就位,给任何轮胎充气时气压都不要超过275kPa,如果275kPa的气压无法使胎圈就位,则对轮胎放气,重新润滑胎圈并重新充气;充气过足可能导致胎圈破裂并严重伤人;使用换胎机拆卸时,注意不要把手臂伸进车轮与拆卸器之间;盘转动时,注意不要把手伸进轮胎中间。

1)检查轮辋有无损伤之处,放尽胎气,取出气门芯,去掉车轮边缘的平衡块,以免发生危险。

2)把车轮放在地上竖起,靠近胎唇拆卸板位置(拆卸板不要压住轮辋),踩下踏板,轮胎压松后,放松踏板,然后成对角慢慢转动车轮,重复上述操作,直到把胎唇压松为止。

3)换到另一面,重复上述操作,直到把胎唇压松为止。

4)将锁杆向旁边移开,使其呈自然状态。踩下开启踏板,使卡爪张开,以便锁住轮辋外沿。将专用润滑剂刷在胎唇及轮辋边缘,轮辋外面朝上。把压松的轮胎轻轻地放在卡盘上,然后按住车轮,按选择固定方式固定,踩下闭合踏板,锁住轮圈。

5)向下移动垂直臂,使拆胎头与轮圈边缘表面接触。调整悬臂,确定端头与车轮呈垂直距离,然后锁住悬臂,通过手轮手动调节拆胎头的间隔。

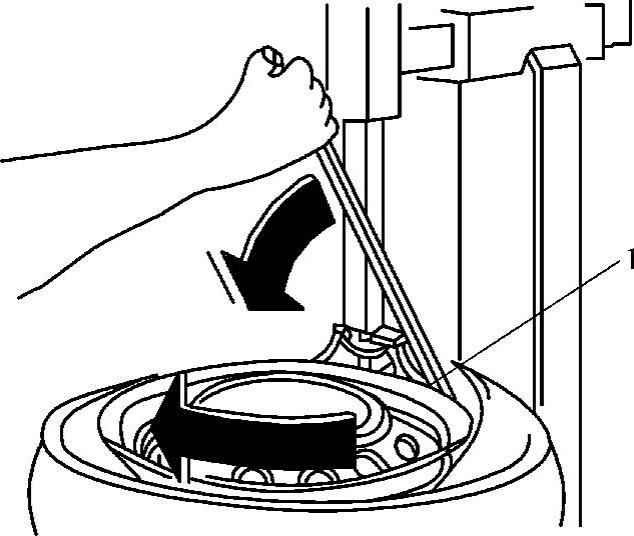

6)用专用撬杆撬开胎唇,如图3-71所示,把舌形弯头放入轮辋与胎唇之间。踩下踏板,使卡盘转动,使胎唇上边完全脱离轮辋,如遇卡盘被卡住不转时,用脚向上提起踏板,使其反转,调整后再正转,直到胎唇脱离轮辋。然后用撬杆按上述方法,把下面的胎唇撬开,使胎唇完全脱离轮辋。

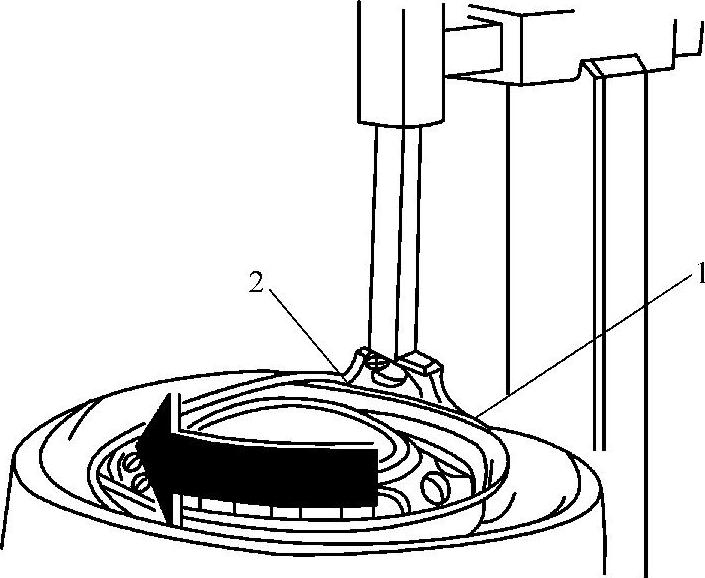

装胎操作:选择合适的轮胎,然后将润滑油均匀涂于轮胎胎唇的内、外两侧及轮辋边缘,安装轮胎时,将轮胎注有(DOT)标识的一边装在轮辋外面;移开端头,把轮胎套在轮辋上,然后把拆胎杆移到工作位置;把胎唇移到端头边缘,装胎唇与拆胎唇相反,如图3-72所示,胎唇一边放在舌形弯头的左上端,另一边放在舌形弯头右下端;踩下踏板,使卡盘旋转(如卡住,就反转,直到正常为止。注意要把胎唇压进轮圈槽中间为止。为减少胎唇磨损,进行这一步时,要双手用力压在轮胎上协助操作);按同样的方法,装好另一边胎唇;外锁时,移开悬臂,踩下踏板,松开轮辋,取下车轮,准备充气。

图3-71 拆卸轮胎

1—舌形弯头

图3-72 安装轮胎

1—舌形弯头左上端 2—舌形弯头右下端

轮胎充气操作:充气前,将气门芯的根部装好,防止漏气,充气到0.35MPa时,装上气门芯(注意不要超过规定值);用肥皂水刷涂气门芯、气门嘴、轮辋边缘与轮胎结合部,查看车轮气密性,如有漏气,检查原因直到不漏气为止;清洁车轮,然后放气到汽车的正常气压(按照厂家指定气压,轿车通常为0.25~0.27MPa)。充气标准通常在如下地方标注:车辆用户手册,驾驶座车门旁边的标识,车厢驾驶座旁边的储物柜,油箱盖内侧。标签上的轮胎压力值仅指轮胎冷态时的压力(车辆停止行驶不少于3h后,或行驶不到1mile,即1.609km),如果在热态时充气,应略高于标准气压;充入的空气中不能含有水分;充气时注意安全,头不要正对着轮胎,应在轮胎的侧面。气门脱落有可能会击中眼睛造成失明,因此请务必将面部避开。

4.车轮的检修

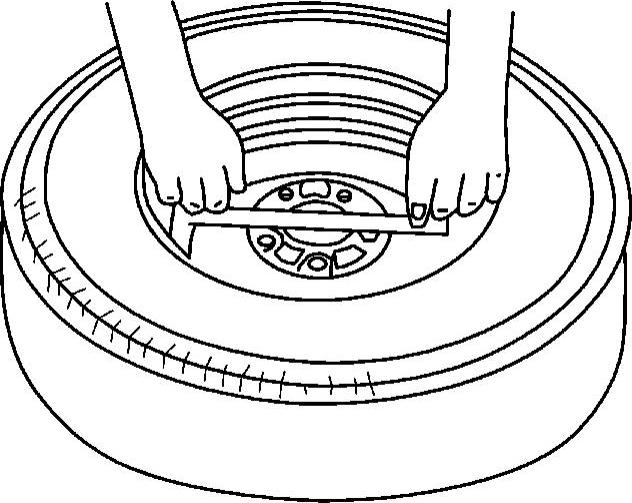

(1)车轮装配面的检查 更换任何弯曲或凹陷、横向或径向圆跳动过大的车轮。跳动量超过规定的车轮可能会产生令人不快的振动。检查车轮的装配面,如图3-73所示,如不符合要求,应更换轮辋及轮辐。

(2)铝合金车轮孔隙的修理 注意:禁止用焊接、加热或喷丸等方法修理车轮。

1)拆卸轮胎和车轮总成。将轮胎充气至345kPa,将轮胎和车轮总成放入水中,查找漏气部位。

图3-73 检查车轮装配平面

2)标记漏气部位,然后从车轮上拆卸轮胎。

3)用80目砂纸打磨漏气部位的车轮内表面。用通用清洗剂清洗漏气部位。

4)在漏气部位涂上3.3mm厚的专用密封剂。使其干燥12h。

5)将轮胎安装到车轮上。将轮胎充气至345kPa,重新检查是否漏气。

6)将轮胎压力调整到规定值,给车轮做动平衡试验。

(3)铝合金车轮的表面修整

1)注意事项。不能使用蘸有碳化硅的轮胎刷清洗胎壁为白色的轮胎,因为原厂铸造铝合金车轮上有一层保护性的透明或彩色涂层。如果使用上述工具则可能损坏或去掉此透明涂层,轮胎表面质量就会下降。一旦防护层损坏,车轮与碱性清洗剂或路面上的盐分接触就会使表面质量进一步下降。在涂油漆时,要注意油漆喷涂的相关事项,如不遵守这些事项,可能导致维修人员肺部刺激或过敏性呼吸系统反应。

2)准备工作。从车上拆卸车轮;拆卸平衡块;清洗车轮内侧和外侧的灰尘和油脂;喷漆前将轮胎遮盖住;用400目湿或干砂纸打磨不需要重新上色的油漆部位。打磨有利于增加透明涂层的附着力。

3)车轮表面损坏铝质部分的清除方法。将车轮安装在制动器车床上并使总成缓慢转动;用一只垫块或垫片打磨车轮。握住垫块或垫片,与车轮表面平行,从轮胎中心到轮胎边缘缓慢前后打磨,清除损坏部位。按下列顺序使用砂纸,80目、150目、240目。

4)清除未喷漆车轮上的涂层损坏部分的方法。涂上符合要求的化学剥离剂;再清除剥离剂;可按上述打磨方法进行打磨。

5)修复作业。使用规定的清洗剂进行清洁;用水冲洗车轮并吹干;涂上规定的化学涂料。

5.轮胎的检修

在执行任何工作前,务必路试车辆并进行仔细的目视检查:轮胎和车轮的跳动;驱动桥的跳动;轮胎气压;车轮是否弯曲或损坏;轮胎或车轮上是否有碎屑;轮胎是否异常或过度磨损;轮胎胎圈是否正确就位在轮辋上;轮胎中的缺陷,其包括碰撞损坏导致的胎面变形、分离或者鼓起一块轻微的轮胎侧壁压痕是正常的,并不影响行驶质量。

(1)轮胎磨损的检查 车胎磨损后,胎面纹槽不能尽快排除轮胎与路面间的积水,也就不能防止发生浮滑现象。浮滑现象不仅会造成转向失控,还会使制动作用降低或失效。已磨损的轮胎(胎纹深度为1.6mm)的制动距离比新轮胎(胎纹深度约为8mm)增加近一倍。这样会使驾驶人无法控制车辆,这是极其危险的。

为了避免发生浮滑现象,修理人员应告知车主在积水路面要降低车速。较高的车速会增大水的阻力,产生浮滑现象。在有水路面上行驶时,水的压力会迫使积水垫在胎面之下,可适当提高充气压力,因为较高的轮胎压力可以对抗这种水压,延迟浮滑现象的产生。

1)轮胎异常磨损的检查内容。可以用触摸的方式检查轮胎胎面,手沿着胎面纵向触摸,以发现成沟槽形的或成深凹形的胎面磨损,手沿着胎面横向触摸以发现成锯齿凸起状的胎面磨损。

轮胎异常磨损需检查前轮和后轮定位;检查前束角是否过大;检查弹簧是否折断或松弛;检查轮胎是否不平衡;检查减振器是否工作正常;检查是否未进行轮胎换位;检查车辆是否过载;检查轮胎气压是否过低。

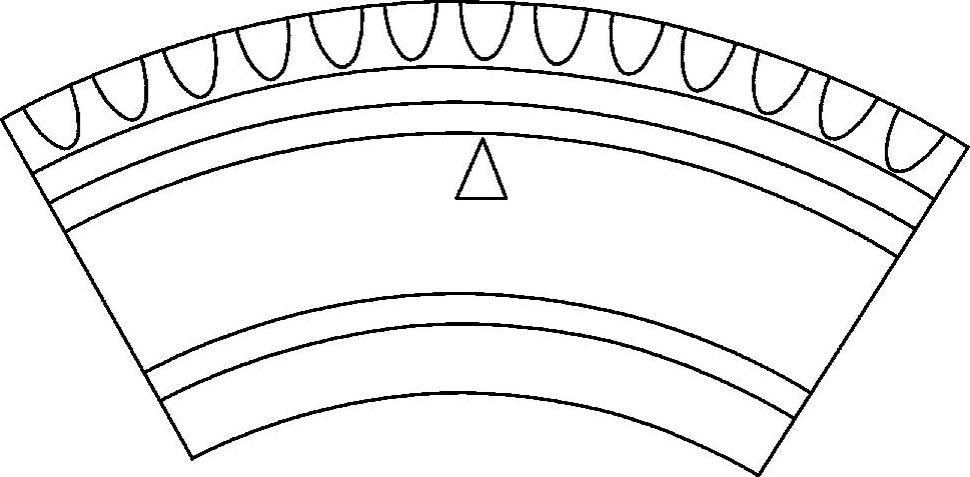

2)检查轮胎磨损标记。轮胎的磨痕、羽状磨损、槽形磨损或其他不均匀磨损现象都可以通过目视进行检查,通过检查轮胎胎面磨损指示标记,就能目视检查胎面深度。这些指示标记是轻微凸起的窄条,通过胎面基面从胎肩一侧跨到另一侧。当外胎面磨损量在6mm以内时,磨损指示标记与胎面表面相平齐。原厂轮胎具有用于显示轮胎需要更换的嵌入式胎面磨损指示标记(图3-74)。当轮胎胎纹变浅时,这些标记显示为条带。当6个位置中有3处以上槽中出现指示标记时,需要更换轮胎。为方便查找,在轮胎胎壁上有△标记来表示轮胎磨损标记的位置,如图3-75所示。

图3-74 轮胎磨损标记

图3-75 表示磨损标记位置的△记号

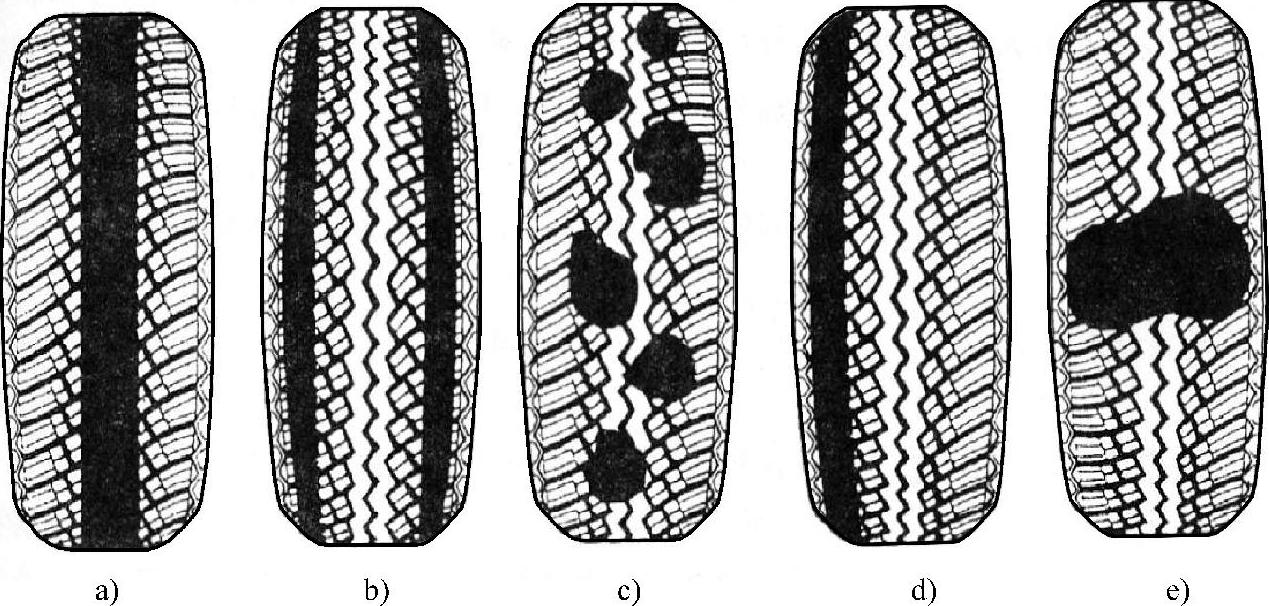

图3-76 轮胎磨损形式

3)用深度尺检查胎面。胎面深度尺相对目视检查能够提供更精确的胎面状态指示值,可以把胎面深度尺放置在胎面纹槽中测量轮胎磨损。GB 7258—2012《机动车运行安全技术条件》规定,轿车轮胎胎冠上花纹磨损至花纹深度不小于1.6mm。

4)根据磨损状况检查。轮胎的磨损形式不同,其原因是不同的,如图3-76所示,图3-76a中磨损部位在中间,通常是轮胎气压太高所致;图3-76b中磨损位置在两侧胎肩,通常是气压太低所致;图3-76c中形成多处块状磨损,通常是车轮运转不平稳所致;图3-76d中轮胎靠胎肩单边磨损,胎面显示极为粗糙不平,花纹可能会呈“羽毛状”,通常是悬架失效或车轮定位不准确所致;图3-76e中磨损部位是车轮发卡或紧急制动所致。另外还有波浪形磨损,这类磨损胎面呈波浪状,凹凸不平,磨损多的地方和磨损少的地方差别很大。轴承松动使车轮浮动或操纵杆调整不良、前后轴不平行、车辆不平衡、轮辋直径过小,均会造成此种磨损。

图3-77 轮胎鼓包

1—记号 2—鼓包 3—残留的黑色橡胶

(2)轮胎鼓包检查 汽车在行驶中,轮胎胎肩或接近胎肩的胎边部位强烈撞击外界大的石块或其他异物,导致轮胎在轮辋凸缘和冲击物之间产生严重的挤压,胎体帘线因过度拉伸而断裂,轮胎内部空气则从断线处顶起形成鼓包,如图3-77所示(涂有粉笔处)。形成鼓包后,轮胎可能会漏气。

检查步骤:在轮胎充气情况下,用粉笔在轮胎胎边鼓包处作双竖线记号,目的是确定鼓包范围并为轮胎放气后进行检查做好准备。

轮胎放气后,未拆胎之前,在对应鼓包位置的轮辋凸缘边上检查是否有黑色橡胶残留在上面,以此可以判断轮胎是否受到过撞击(但不一定每次都能发现有黑色橡胶印痕)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。