1.驱动桥的失效形式

驱动桥的主减速器和差速器因为接近最终传动,所以要承受比传动系统其他部件大很多的各种应力,驱动桥的主要失效形式如下。

(1)主减速器 主动齿轮和从动齿轮轮齿接合面的磨损、剥落和麻点;主动齿轮轴上螺纹损坏和花键磨损;支承轴承磨损后发响;齿轮油失效;油封漏油等。

(2)差速器 行星轮和半轴齿轮齿接合面的磨损、剥落和麻点;支承轴承磨损后发响;止推垫片磨损等。

(3)半轴和桥壳 半轴的花键磨损;半轴套管上螺纹损坏;半轴油封漏油;通风孔堵塞等。

2.驱动桥的维护

一级维护时要完成以下作业:检查主减速器是否泄漏;检查主减速器油位,必要时加齿轮油;检查各螺栓、螺母有无松动;检查通气孔是否堵塞;推动轮毂来检查轴承的预紧度,应无明显松旷。

一般使用等级高的齿轮油可用在要求低的车辆上,但使用等级低的齿轮油决不能用在要求高的车辆上。如准双曲面齿轮油可用于准双曲面齿轮驱动桥润滑,也可用于普通齿轮传动的润滑,但不可将普通车辆齿轮油用在双曲面齿轮的传动系统中,否则将使齿轮加速磨损和损坏。

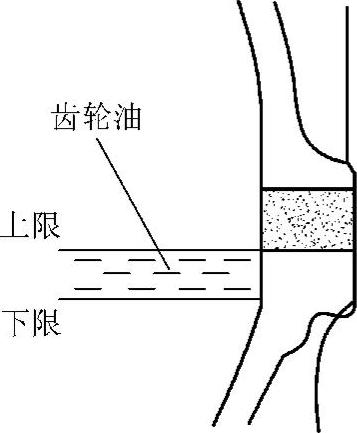

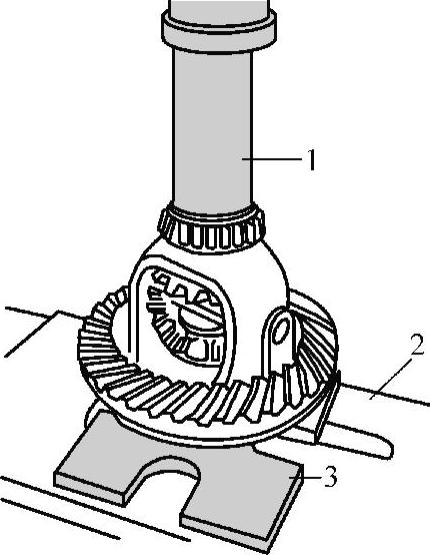

图2-125 驱动桥油位

为了检查变速器油位,车辆必须保持绝对的水平,最好是车辆在四柱举升架上。检查后差速器油,如图2-125所示,齿轮油液面高度一般不低于加油孔下8mm,通风孔应畅通。不可用普通车辆齿轮油代替规定驱动桥使用的准双曲面齿轮油,否则将使齿轮加速磨损和损坏。更换驱动桥齿轮油时,要避免被滚烫的油液烫伤。

二级维护包括一级维护,除此以外要进行以下操作:检查半轴有无弯曲,花键有无磨损,如有进行更换;检查半轴套管,不应松动和有裂纹,螺纹损坏不能超过2牙;检查驱动桥壳周围,应没有漏油迹象,否则仔细检查桥壳是否有裂纹;检查凸缘螺母有无松动;放油后拆下后桥壳盖,检查齿轮和轴承情况,由行车时有无异响和油温是否过高来确定是否要拆解驱动桥。如果需要拆解驱动桥,要完成检查齿轮的啮合情况,调整轴承的松紧度等作业。

3.驱动桥的调整

驱动桥的调整质量在一定程度上决定驱动桥的使用寿命,因此调整是非常关键的。驱动桥的调整项目包括:主减速器主动小齿轮支承轴承预紧度的调整;差速器齿轮间隙的调整;主减速器从动齿轮预紧度的调整;主减速器主动齿轮和从动齿轮啮合印痕和啮合间隙的调整。

在调整时要按照以下规则进行:先调整主动齿轮的预紧度,再调整差速器齿轮间隙,接着调整从动齿轮的预紧度,再次调整主减速器主、从动齿轮的啮合印痕和啮合间隙。调整啮合印痕和啮合间隙时,不能变更轴承的预紧度。

(1)主减速器主动小齿轮支承轴承预紧度的调整 主动小齿轮在汽车加速行驶和滑行时分别受到外推力和内拉力。装配时保证主动小齿轮支承轴承有一定的预紧力,有利于提高齿轮的啮合精度,保证啮合间隙,还能加强主动小齿轮的刚度,提高在传动过程中的自动定心能力,抑制其窜动和抖动。

主动小齿轮支承轴承预紧度指圆锥滚子轴承滚子与内外圈的摩擦力矩,它需要两个圆锥滚子轴承间合适的距离和锁止螺母正确的锁紧力矩来保证。只有更换了主减速器主/从动齿轮、主动齿轮轴圆锥滚子轴承或主减速器的壳体,才有必要对主动齿轮进行新的调整。调整时不要安装主动齿轮油封。

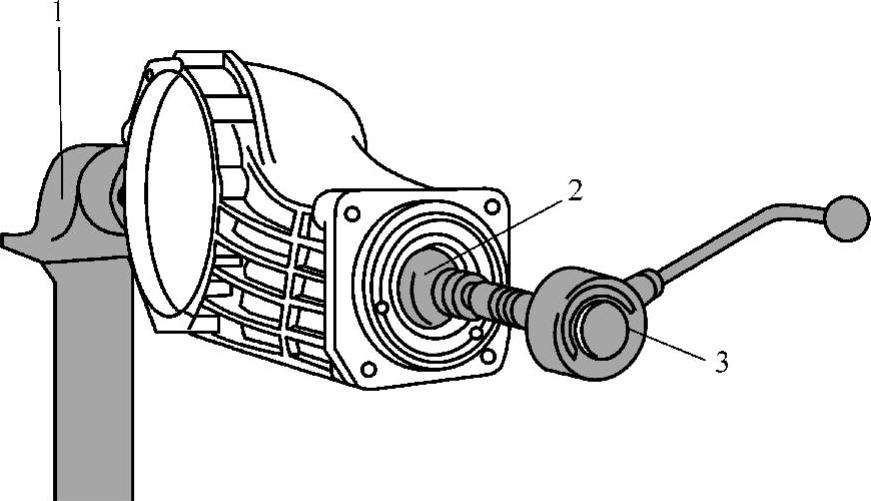

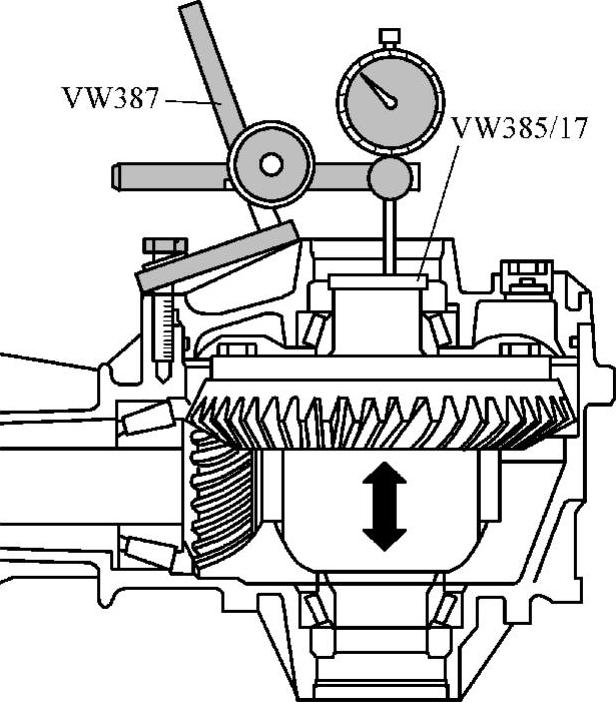

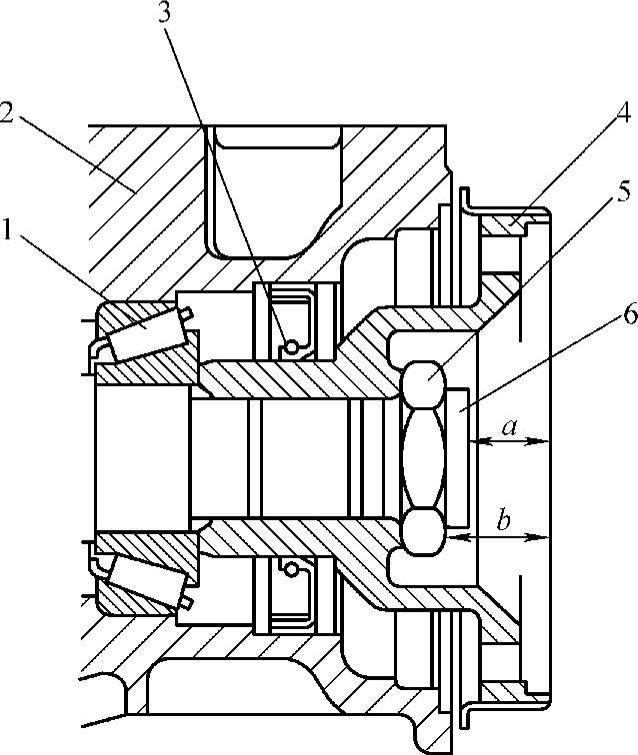

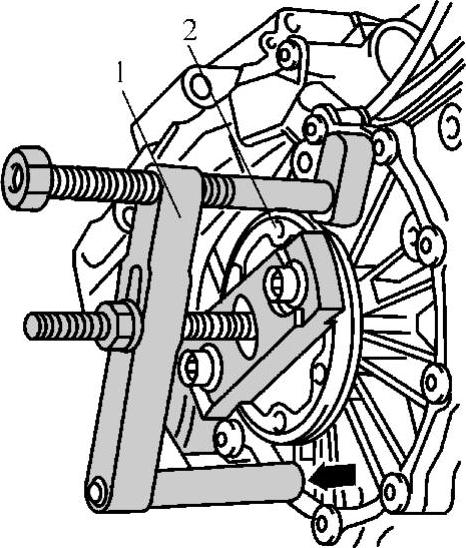

如图2-126所示,用扭力计可以检测轴承预紧度,轿车主动小齿轮预紧度的参考值为:新轴承的预紧度为0.20~0.25N·m,使用过的轴承预紧度为0.03~0.06N·m;载货车主动小齿轮的预紧度为1.4~3.43N·m。预紧度过大是因为内外轴承间的距离过短或锁紧螺母过紧,应该增加两支承轴承间垫片厚度或减小锁紧螺母上紧力矩,来调整轴承预紧度。预紧度太小是因为内外轴承间的距离太长或锁紧螺母过松,应该减小两支承轴承间的垫片厚度或加大锁紧螺母上紧力矩,来调整轴承预紧度。有经验的维修技工装配驱动桥时,可以通过转动主动齿轮轴外凸缘感觉阻力,拉动凸缘感觉间隙来判断预紧力。

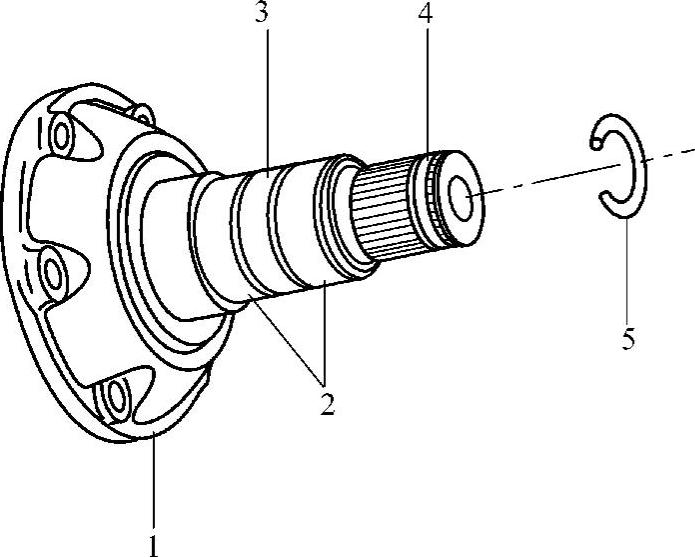

图2-126 测量主动齿轮轴支承轴承的摩擦力矩

1—拆装架 2—套筒 3—扭力计

拧紧力矩只能慢慢地增加并同时多次测量摩擦力矩。一旦超过了预定的摩擦力矩,必须更换间隔轴套并重新进行调整工作。被过度挤压的间隔轴套不可再用。

调整完主动齿轮预紧度后转动主动小齿轮,力矩应均匀,不应发生明显的变化,否则说明存在异常的阻力,应拆检排除。

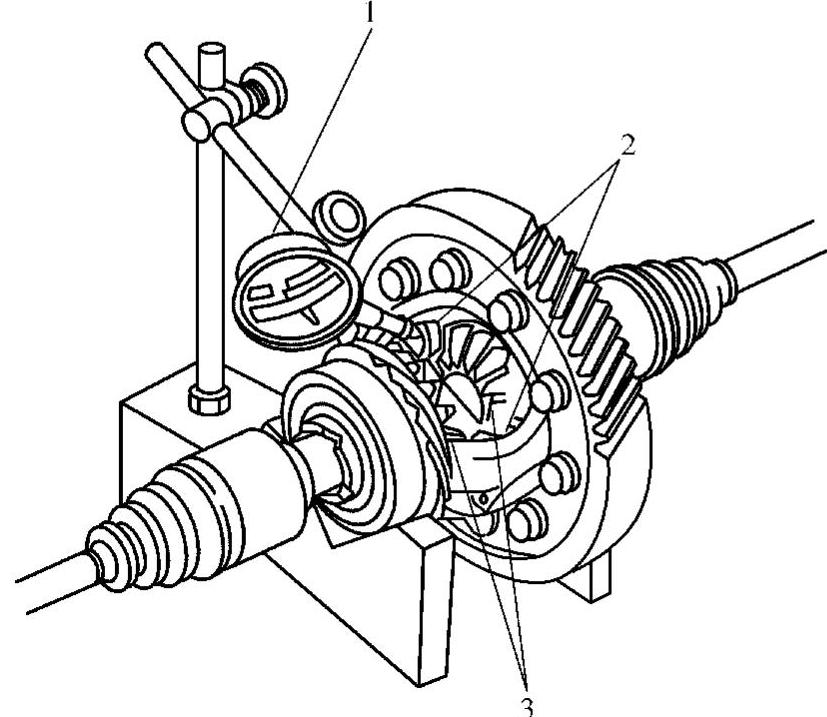

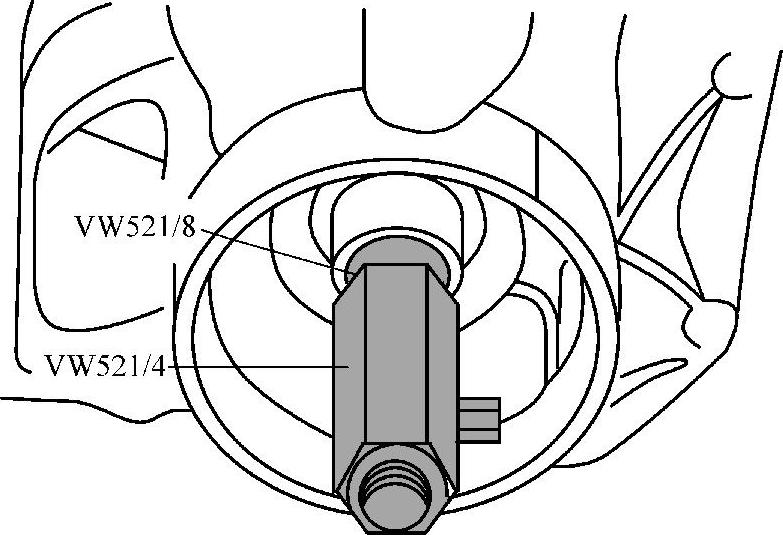

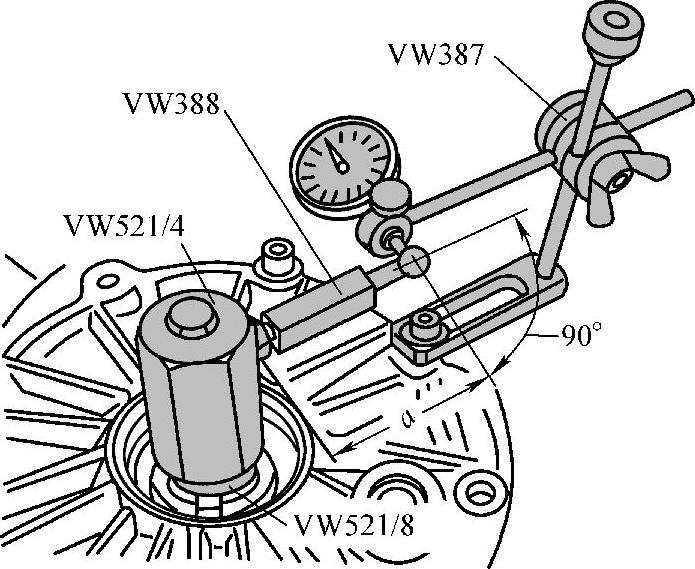

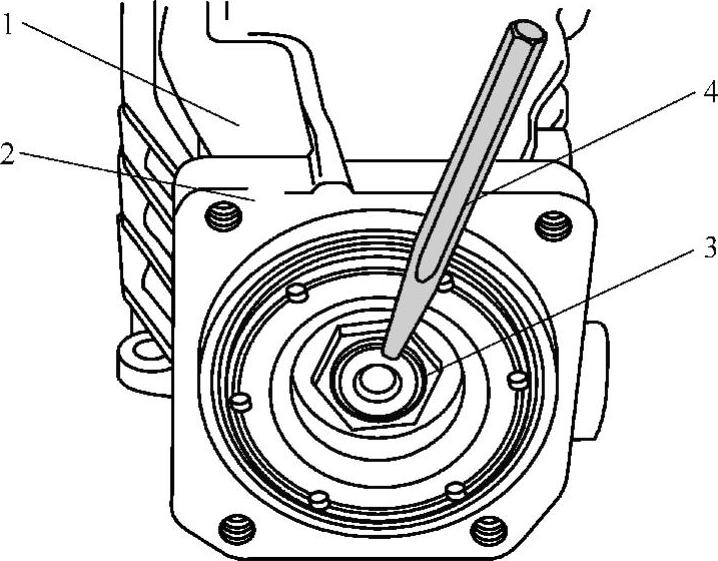

(2)差速器齿轮间隙的调整 差速器齿轮间隙过大,在汽车行驶时驱动桥会有噪声。这时应该检查差速器行星轮和半轴齿轮的间隙。如图2-127所示,用V形架支承差速器轴承,装上百分表,将百分表测量杆接触到行星轮,固定半轴齿轮后转动行星轮再读数,如果间隙不当应该更换合适的行星轮及半轴齿轮止推垫片。要求间隙为0.05~0.150mm。

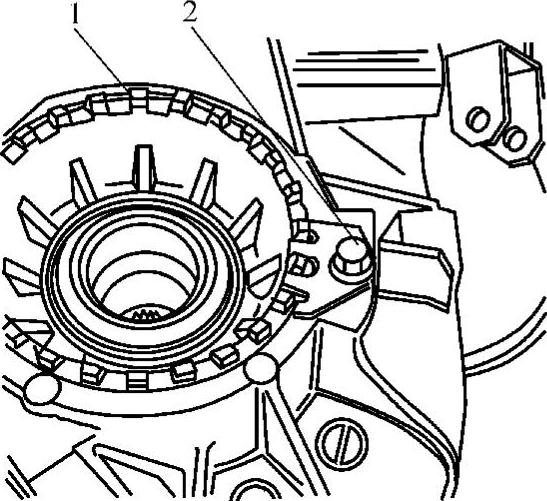

图2-127 差速器齿轮间隙的检查

1—百分表 2—行星轮 3—半轴齿轮

装配差速器齿轮时,调整齿轮的间隙可按以下方法:确认半轴齿轮和行星轮状态良好,装入半轴齿轮时用一个最薄的调整垫片;小锥齿轮调整180°和止动垫片一起安装,如图2-128所示;装入行星轮轴;向外压小锥齿轮;在半轴轴向方向压半轴齿轮,可利用塞尺检查间隙。确定半轴齿轮每侧刚好能装上的最大调整垫片厚度;如果感觉不到间隙,齿轮转动灵活,说明调整是正确的。

(3)主减速器从动齿轮预紧度的调整 主减速器从动齿轮预紧度的调整也是差速器支承轴承预紧度的调整,这种调整可通过调节螺母或轴承调整外垫片来实现。

1)通过调整螺母来调整预紧度。在差速器轴承两侧都有调节螺母,调节螺母有两种:一种是在壳体内部,另一种是在壳体外部,如图2-129所示。调节螺母在调整预紧度后,都需要通过锁止螺栓锁止,可防止调节螺母松动。

图2-128 安装行星轮

图2-129 使用调节螺母调整差速器支承轴承预紧度的差速器

1—调节螺母 2—锁止螺栓

图2-130 使用垫片调整差速器支承轴承预紧度的差速器

1、4—轴承 2、3—调整垫片

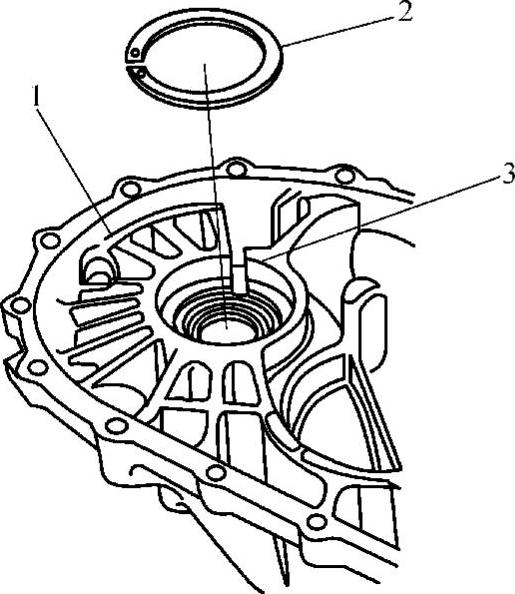

图2-131 安装调整垫片

1—壳体 2—调整垫片 3—座孔

装配调节螺母在壳体内的差速器时,将差速器支承轴承外圈套在轴承上,将差速器总成装入主减速器壳内,对好调整螺母和座孔上的螺纹,将调整螺母装入座孔中,将轴承盖装复,调节调整螺母,将预紧度调整在规定的范围内,装好锁片及锁止螺栓。

预紧度调整完毕后,转动差速器应灵活或有轻微的阻力,推动差速器没有间隙。可以用转动差速器的力矩来检验预紧度是否正确,例如,东风E1090Q型汽车,用0.98~3.4N·m的力矩应能灵活转动差速器总成。

2)通过调整垫片来调整预紧度。采用垫片调整预紧度时,要选择合适厚度的垫片,安装在主减速器壳与轴承盖之间。调整预紧度后同样可以通过转动差速器的力矩来检查。

手动或自动变速驱动桥内主减速器从动齿轮预紧度一般是通过调整垫片来调整的,如图2-130所示。

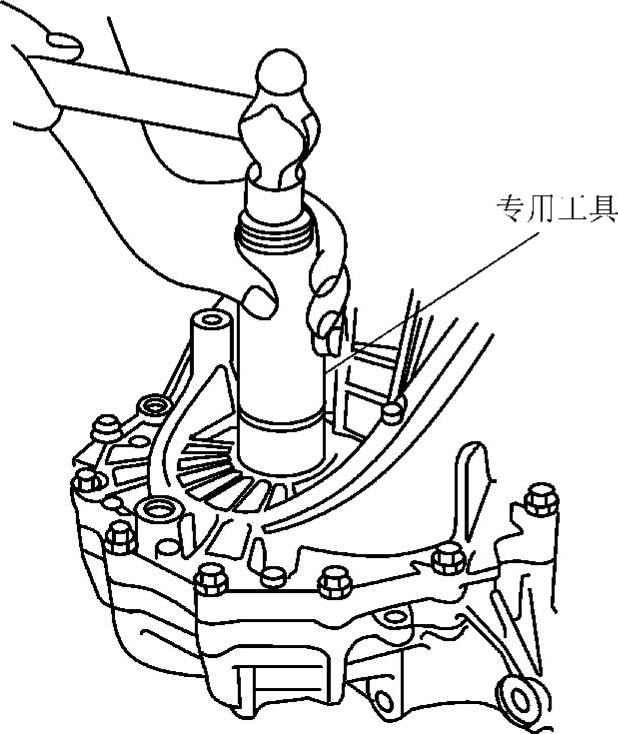

广本雅阁的自动变速驱动桥内主减速器从动齿轮预紧度的调整方法如下:

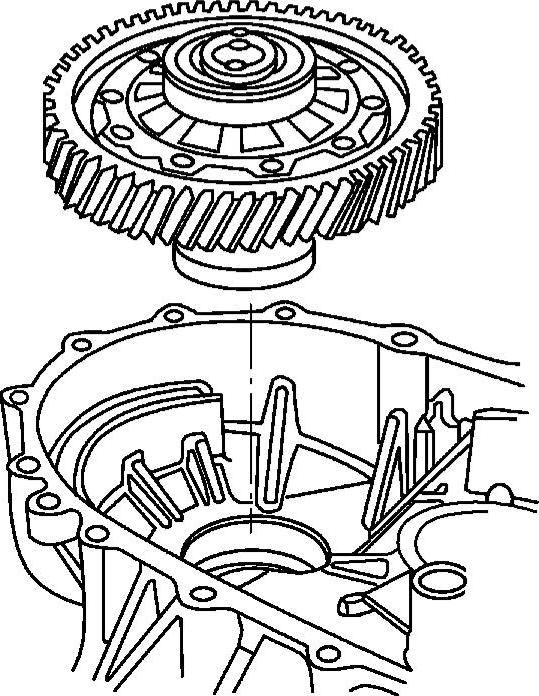

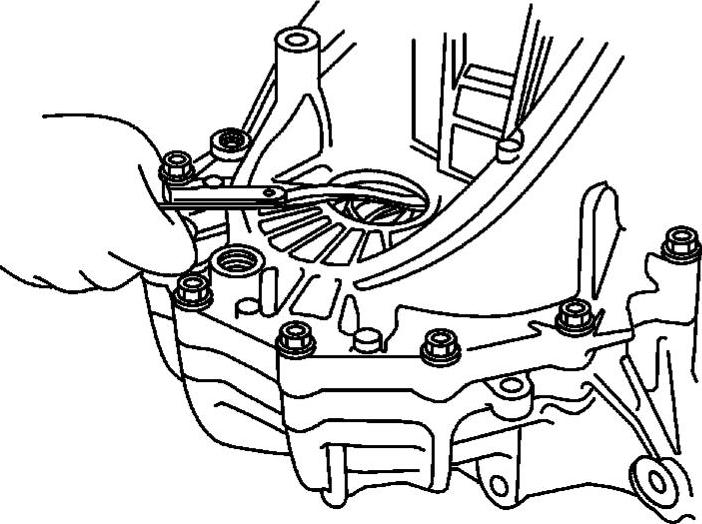

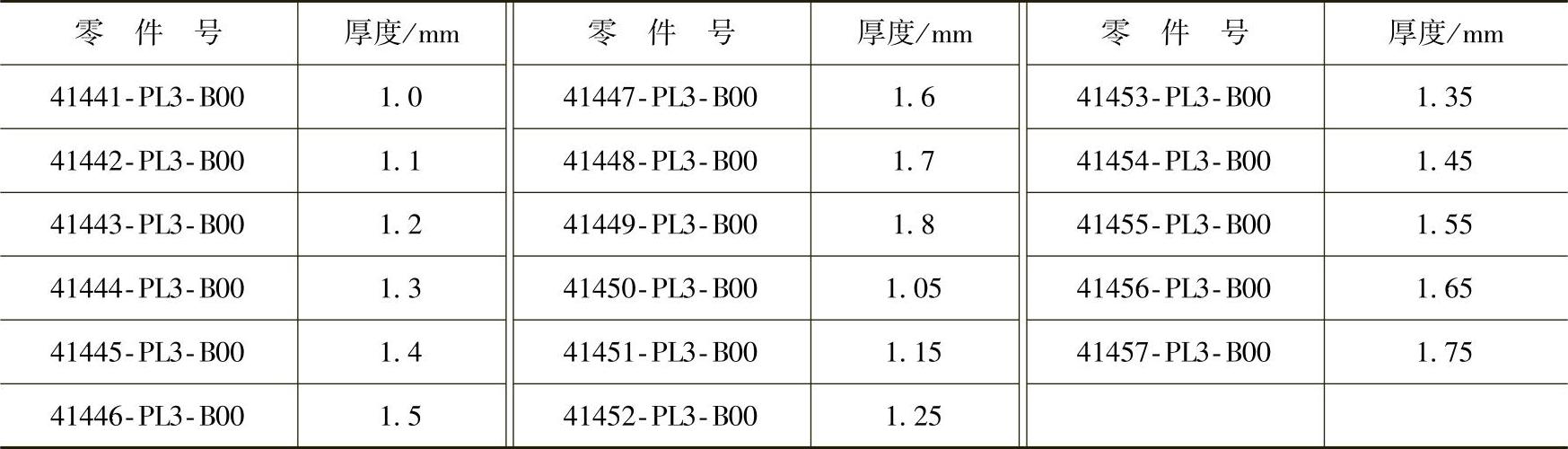

将外径为80mm的调整垫片安装在变速器壳体座孔内,如图2-131所示;将差速器总成安装到壳体上,如图2-132所示;将变速器壳体安装在离合器壳体上,按规定要求上紧螺栓;利用专用工具,将差速器总成安装到离合器壳体底部,如图2-133所示;使用塞尺测量变速器壳体80mm垫片和轴承的间隙,应为0~0.10mm,如图2-134所示;如果间隙符合标准,因为开始未安装密封圈等元件,要拆螺栓和变速器壳,重新安装变速器。如果间隙过大,根据塞尺的测量间隙加上80mm,再从零件号表中选择相应的垫片,见表2-3。

采用组合式桥壳的驱动桥,可通过改变差速器壳和轴承间的垫片厚度来调整预紧度。增加垫片厚度,则预紧度加大。

图2-132 安装差速器总成

图2-133 安装差速器

图2-134 测量垫片和轴承的间隙

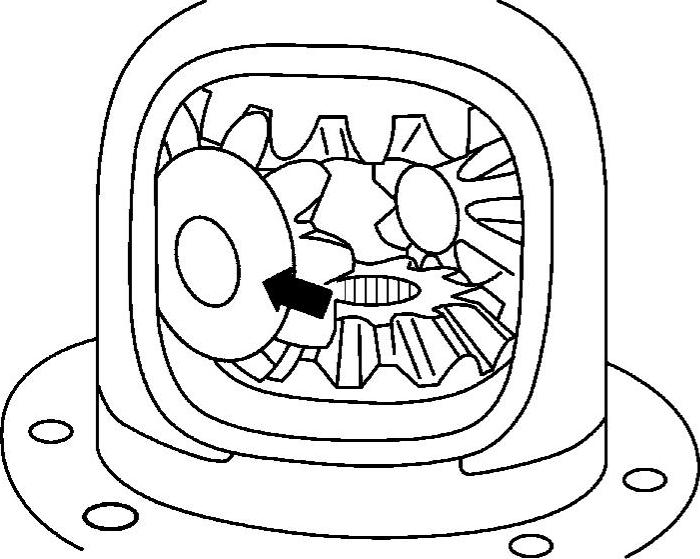

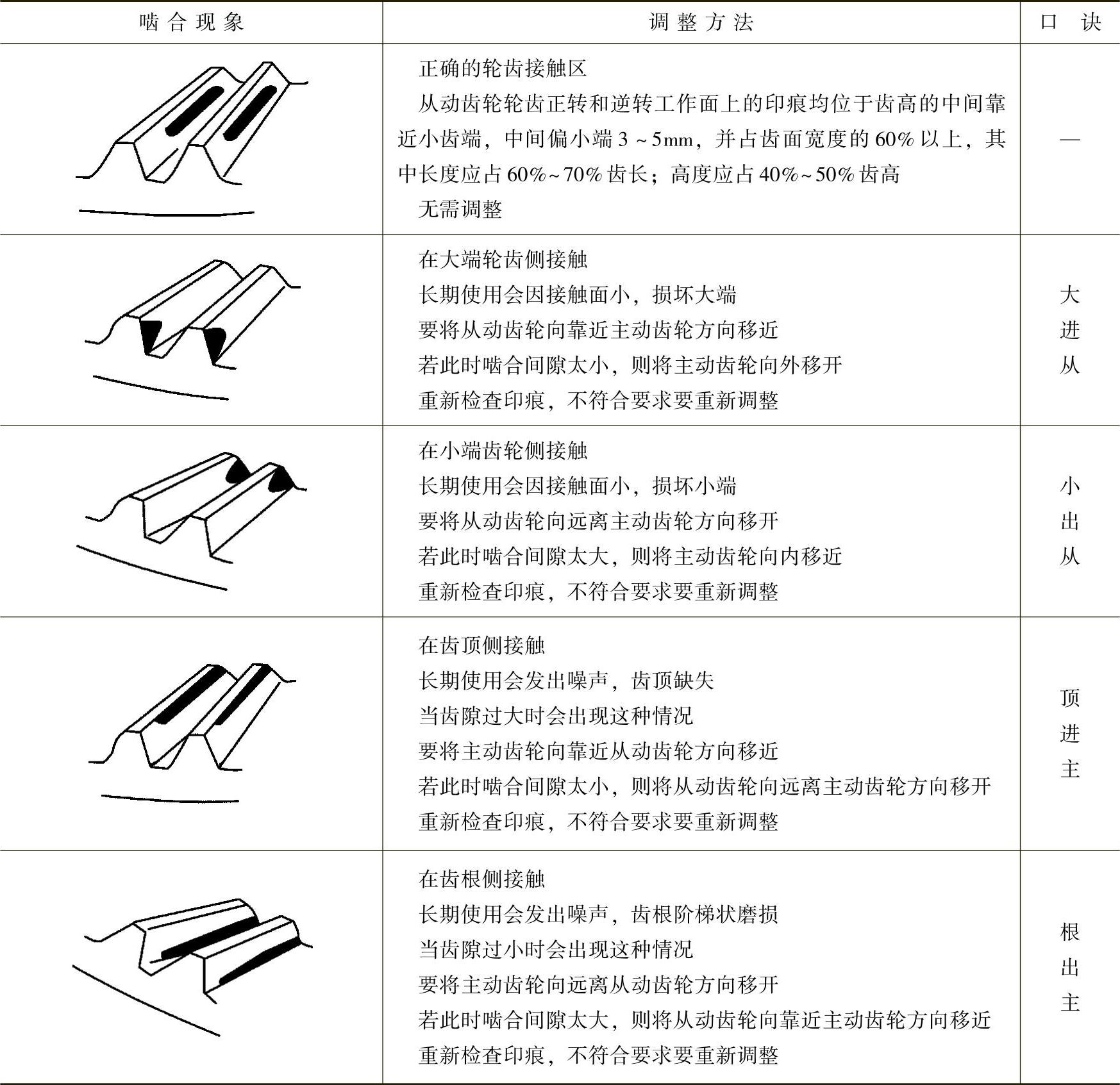

(4)主减速器主动齿轮和从动齿轮啮合印痕和啮合间隙的调整 啮合印迹可通过在3、4个齿上涂抹红丹并转动锥齿轮后观察。只能在调整主、从动齿轮轴的预紧度之后,再调整齿轮啮合的印痕和啮合间隙,啮合间隙为0.15~0.5mm。调整方法的简化口诀为:大进从、小出从、顶进(入)主、根出主。具体调整方法见表2-4。

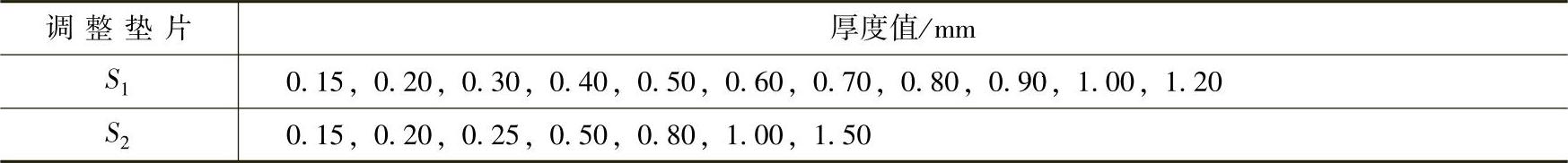

表2-3 调整垫片零件表

表2-4 主减速器主动齿轮和从动齿轮啮合印痕的调整

从动齿轮的移动是通过差速器支承轴承的调节螺母或调节垫片来实现的。例如,要将从动齿轮向靠近主动齿轮方向移近,需将从动齿轮背面(没有齿轮这面)差速器支承轴承外的调整螺母拧紧,为保证不改变预紧度,需记下螺母拧松的角度,另一侧调整螺母拧紧相同的角度。或者需增大从动齿轮背面差速器支撑轴承外垫片厚度,减少另一侧垫片的厚度。为保证不改变预紧度,两侧垫片所增加量或减少量的绝对值相等。

主动小齿轮的移动是通过增加或减小后支承轴承内圈与主动小齿轮之间的垫片来实现的。要将主动小齿轮向靠近从动齿轮方向移近,应当更换较厚垫片或增加垫片;要将主动小齿轮向远离从动齿轮方向移开,应当更换较薄垫片或减少垫片。有些主减速器的支承轴承安装在单独的轴承座中,在轴承座与主减速器壳体之间增加或更换较厚的垫片,相当于将壳体加长,相对来讲是两个支承轴承间的距离在变短,因此预紧度在变大;反之,在轴承座与主减速器壳体之间减少或更换较薄的垫片,预紧度会变小。

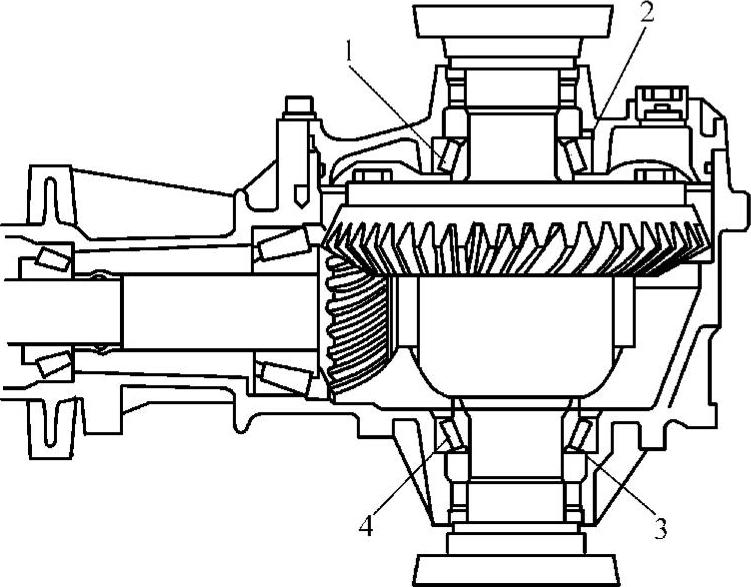

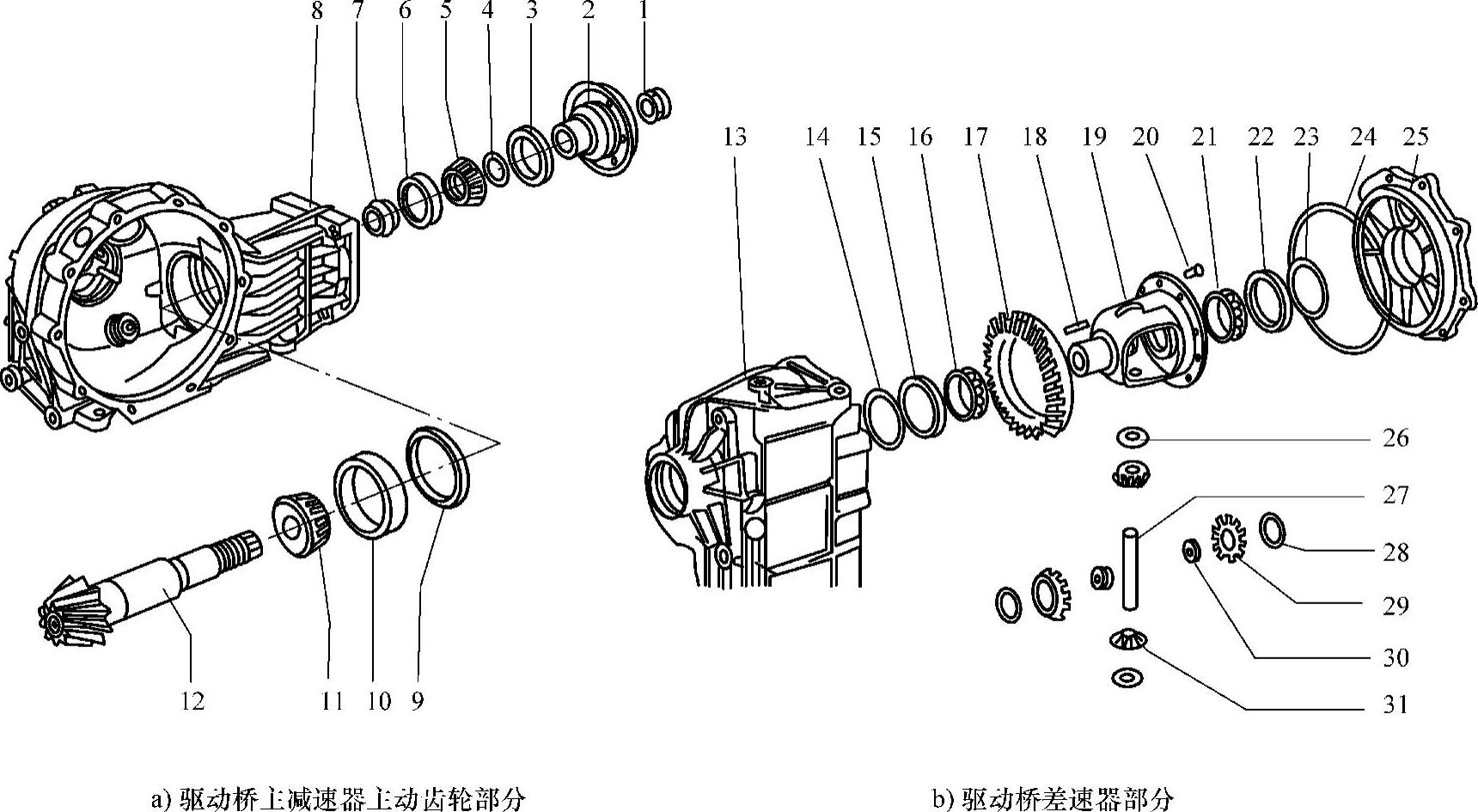

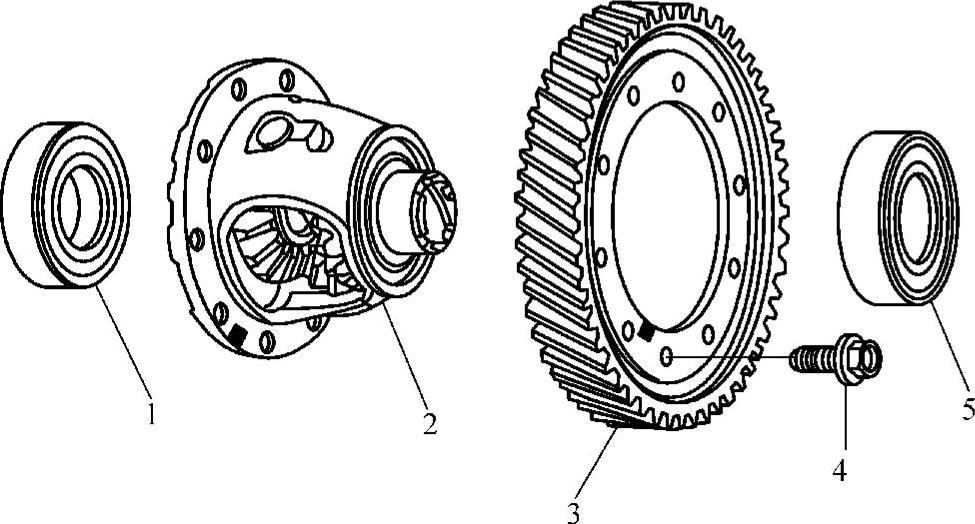

(5)典型驱动桥的调整 奥迪A4主减速器主动齿轮和从动锥齿轮的调整方法和大众汽车公司较多驱动桥调整方法类似,其结构如图2-135所示。

图2-135 奥迪A4驱动桥

1—锁紧螺母 2—凸缘 3—密封圈 4—垫片 5—前圆锥滚子轴承内圈 6—前圆锥滚子轴承外圈 7—隔离套筒 8—主减速器的壳体 9—调整垫片S3 10—后圆锥滚子轴承外圈 11—后圆锥滚子轴承内圈 12—主动齿轮 13—主减速器壳体 14—调整垫片S1 15—圆锥滚子轴承外圈 16—小圆锥滚子轴承内圈 17—从动锥齿轮 18—锁销 19—差速器壳体 20—螺栓 21—圆锥滚子轴承内圈 22—圆锥滚子轴承外圈 23—调整垫片S2 24—垫片 25—主减速器盖 26—止推垫片 27—行星轮轴 28—调整垫片 29—半轴齿轮 30—螺纹件 31—行星轮

在更换主减速器壳体、差速器壳体、差速器圆锥滚子轴承、主减速器主/从动齿轮、主减速器盖后,才需要调整从动齿轮的预紧度;在更换主减速器壳体、主动齿轮轴支承轴承及主、从动齿轮后,才需要调整主动齿轮的预紧度。

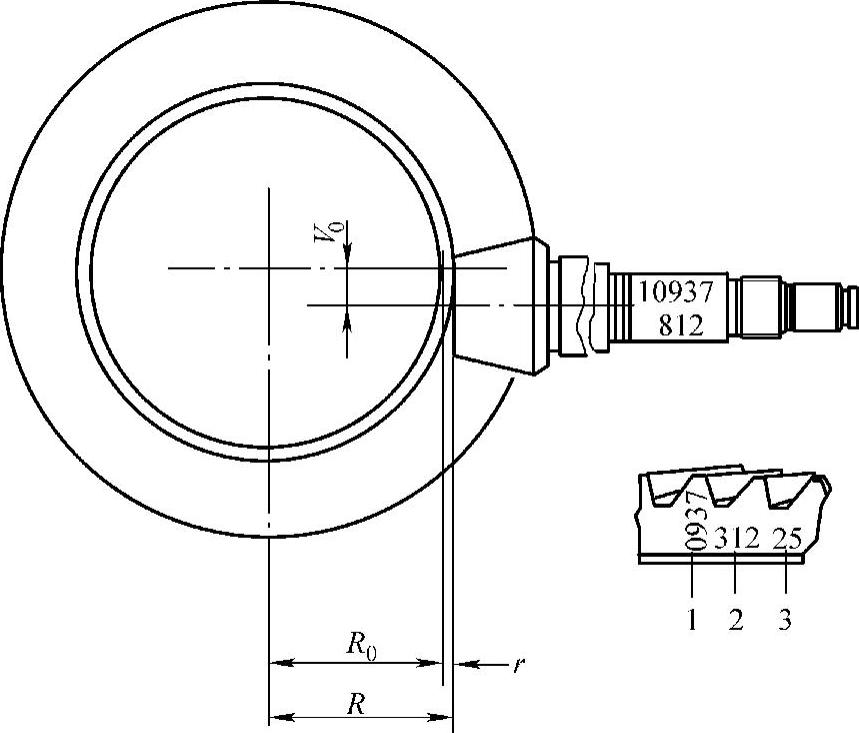

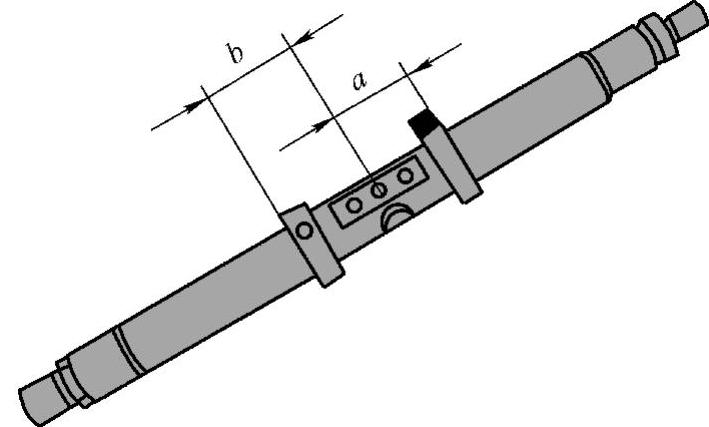

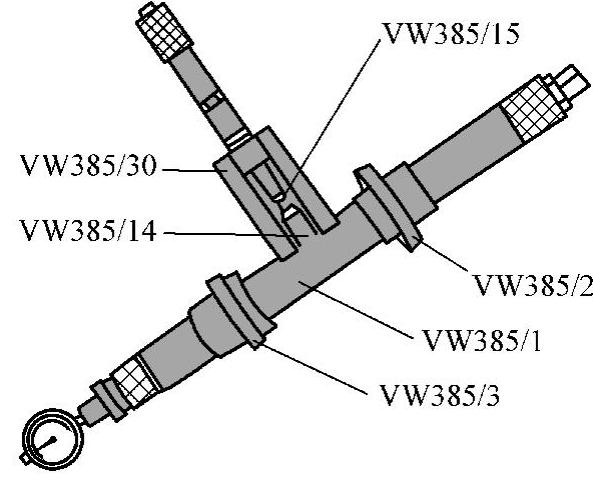

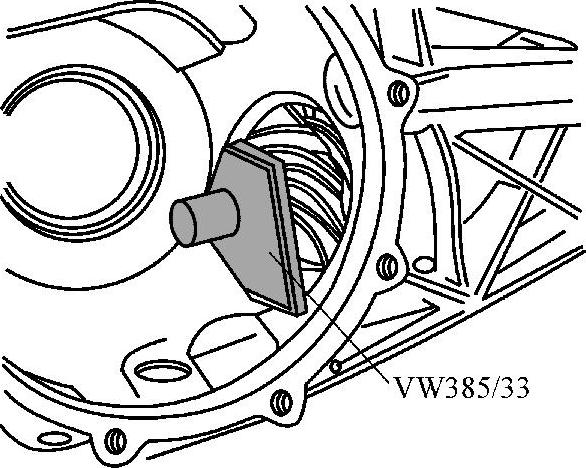

调整预紧度前先要查清主减速器上的标记,其含义如图2-136所示。调整主动齿轮预紧度的关键在确定调整垫片S3的厚度,确定了厚度后,按顺序安装即可。S3的确定方法如下:如图2-137所示,调整多用测量棒VW385/1的调整环,尺寸a为60mm,尺寸b为55mm;如图2-138所示,组装多用测量棒,测量表接长杆VW385/15的长度为9mm,根据R0为57.50mm,调整多用调整规VW385/30,将百分表预紧2mm并停在“0”位;将主动齿轮向两个方向各转8圈,将圆锥滚子轴承安装到位;如图2-139所示,将测量板VW385/33放到主动齿轮顶部;如图2-140所示,拆下调整规并把测量棒装入壳体;转动测量棒,直到测量表的顶端撞到主动齿轮顶部的测量板并显示了最大值,测量值就是尺寸“e”,调整垫片S3的厚度为尺寸“e-r”,按零件表中垫片的厚度尽可能准确地确定垫片,如有必要可安装两个垫片。S3可选用的调整垫片为0.95~1.55mm,每0.05mm一个级别。

图2-136 主减速器齿轮上的标记

1—标记“0937”表示主减速器的传动比为37∶9 2—主减速器主、从动齿轮配对标记 3—偏差“r”,参照生产时使用的调整规。偏差“r”总是用(1/100)mm给出。例如,“25”表示r=0.25mm R0—检测仪调整规的长度,R0为57.50mm R—从动锥齿轮轴和主动齿轮前端之间的实际尺寸,R=R0+r

V0—双曲线偏心距

图2-137 调整测量棒

图2-138 组装多用测量棒

图2-139 安装测量板

(https://www.xing528.com)

(https://www.xing528.com)

图2-140 装入测量棒

差速器的圆锥滚子轴承的摩擦很小,因此摩擦力矩只能作为校核值考虑。正确的调整只能通过求出垫片总厚度“S总”来实现,“S总”为“S1”与“S2”之和。从动锥齿轮的调整方法如下。

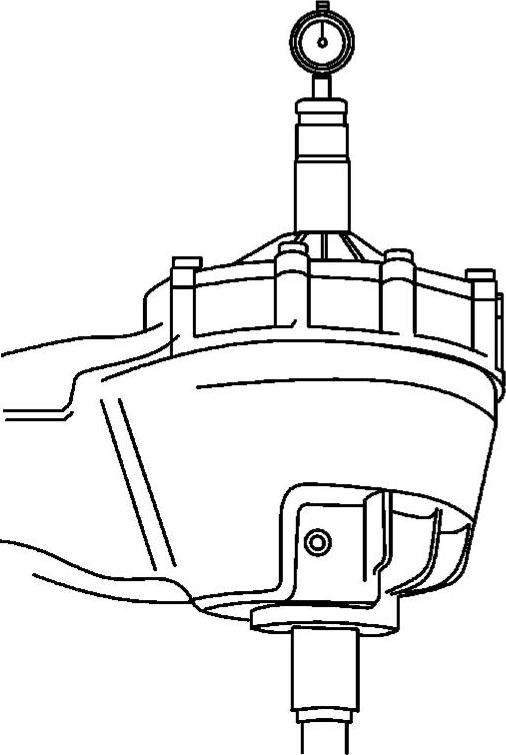

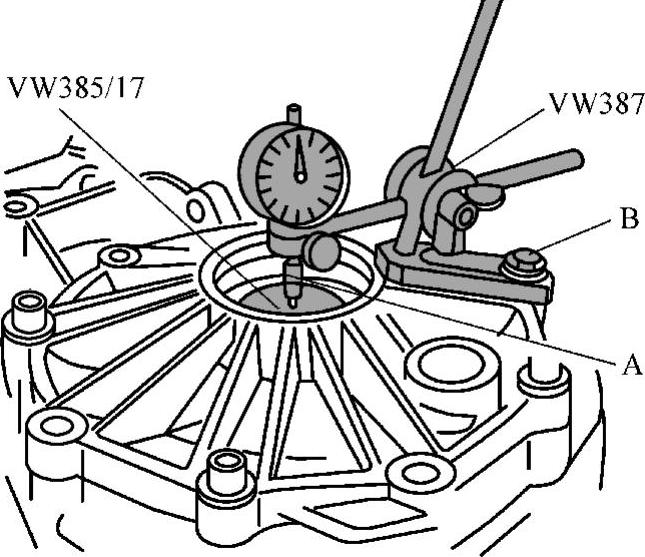

差速器左侧(壳体侧)的圆锥滚子轴承的外圈用一个1mm厚的垫片压入到变速器壳体;差速器右侧(盖侧)的圆锥滚子轴承的外圈不调整;将差速器装入壳体,从动锥齿轮装在右侧(盖侧);拧紧螺栓后,如图2-141所示,将专用工具VW521/4和521/8从壳体侧装入差速器壳体;将差速器壳体的盖转向上,将主动齿轮向两个方向各转8圈,这样圆锥滚子轴承就能安装到位;如图2-142所示,将测量板VW385放到差速器上,安装好百分表,将百分表接长杆VW385/17放在测量板的中心,百分表预紧2mm并停在“0”位;如图2-143所示,不旋转地抬起差速器,读出并记录测量表的值。例如,测量值为0.45mm,“S总”等于预加垫片(1mm)和测量值与轴承预紧(固定值0.30mm)之和,即1.75mm,“S总”相当于载货车单级主减速器从动齿轮预紧度。预紧度调整好后,还要调整主、从动齿轮的啮合间隙,这就需要测量主动齿轮和从动齿轮的啮合间隙,再推算出调整垫片的厚度,也就是说要进一步测量出准确的S1与S2的厚度。

图2-141 安装专用工具

图2-142 安装百分表

A—长约30mm的测量表接长杆 B—六角头螺栓

图2-143 抬起差速器

图2-144 安装测量工具

a—60mm

安装好带有正确调整垫片的主动齿轮;将差速器安装好,左侧装入1mm的垫片,右侧装入“S总”减去1mm厚度的垫片;如图2-144所示,安装好测量工具;固定主动齿轮,将从动齿轮转动至贴紧一个齿面,将百分表调0,再将从动齿轮倒转并贴紧对面的齿面;将从动齿轮每次旋转90°,重复测量3次,4次测量值差值不能超过0.06mm,否则说明装配不正确。求出4次测量的平均值即啮合间隙。S2的厚度值为预加垫片厚度(1 mm)与提取值(固定为0.15mm)之和减去啮合间隙。例如,测量的啮合间隙为0.30mm,“S2”为0.85mm,“S1”为“S总”与“S2”的差值,即为0.90mm,根据调整垫片的厚度(表2-5),合理选择垫片厚度。

表2-5 调整垫片的厚度

4.驱动桥的拆装

(1)一般的注意事项

1)使用过的以下元件,在重新装配时不能再次使用:纸质垫片、各种密封圈、放油螺栓和加油螺栓的垫片、凸缘锁止螺母及其垫片、从动齿轮和差速器壳体连接螺栓的锁止垫片、行星轮轴的锁销等。

2)安装油封时,其上要润滑,与油封相关的油封座孔、凸缘、法兰轴等都要涂抹润滑油。在操作过程中绝对不要在油封上弄出划痕。

3)安装变速驱动桥壳时,如果有废旧密封剂进入变速驱动桥,可能会导致变速驱动桥发生故障。应用清洗液清除变速驱动桥壳内的所有废旧密封剂。

4)清理时不要忽视螺纹孔,必要时螺纹孔可以用丝锥来清理,螺纹孔不干净会影响拧紧力矩。拧紧螺栓或螺母时要参照维修手册。

5)以下元件要配对更换:差速器行星轮和半轴齿轮;主减速器主动齿轮和从动齿轮;圆锥滚子轴承和外圈。

图2-145 广本雅阁主减速器

1、5—圆柱轴承 2—差速器壳体 3—从动齿轮 4—左旋连接螺栓

6)要以交叉方式,分多步来拆除从动齿轮和差速器的连接螺栓,要注意有的连接螺栓为左旋螺栓,如图2-145所示。

7)差速器的两个支承轴承通常大小相同,但是使用过后轴承滚子和外圈磨损不同,所以不能互换,拆卸时要将轴承滚子与外圈捆在一起做好标记。

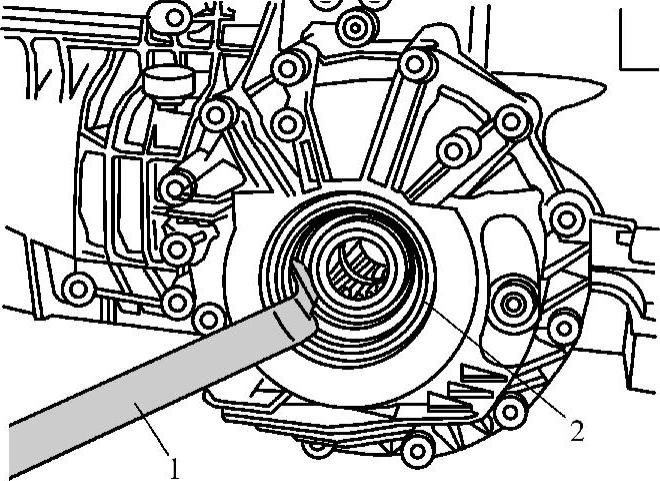

(2)更换主减速器凸缘端油封 更换主减速器凸缘端油封不需要拆下整个驱动桥,可以就车维修。步骤如下:举升车辆,拆下附件,将油收集器放在下面;拆下传动轴,要注意相关标记;拆下凸缘锁紧螺母可能会改变主动齿轮轴支承轴承的预紧度,因此要特别注意;要标记主动齿轮的固定螺母的位置,如图2-146所示,确定并记录尺寸“a”和“b”,拧下固定螺母,记录转动的圈数;拆下凸缘;拆下密封圈。安装应按与拆卸相反的顺序进行,同时应注意以下问题:稍微润滑一下密封圈的外周;规定需涂防松剂的必须涂上;拧紧螺母时的圈数必须和拧下时一样;对“a”“b”尺寸进行检查,与原来测量值的最大偏差为±0.3mm;装上新锁紧螺母,如图2-147所示,使用冲子对准主动齿轮轴上预留的凹槽固定锁紧螺母,注意要确认螺母的锁止部分被牢固地凿入主动小齿轮轴凹槽的底部,否则将导致松动。

图2-146 主减速器主动齿轮端

1—圆锥轴承 2—主减速器壳体 3—油封 4—凸缘 5—锁紧螺母 6—主动齿轮轴 a—凸缘到主动齿轮轴的距离 b—凸缘到主动齿轮固定螺母的距离

图2-147 固定锁紧螺母

1—主减速器壳体 2—凸缘 3—锁紧螺母 4—冲子

(3)拆装差速器的注意事项

1)防滑差速器摩擦盘和隔片会形成特别的磨损模式,在摩擦盘和隔片的拆卸过程中,按拆卸时的顺序存放各部件,注意摩擦片和离合片方向。

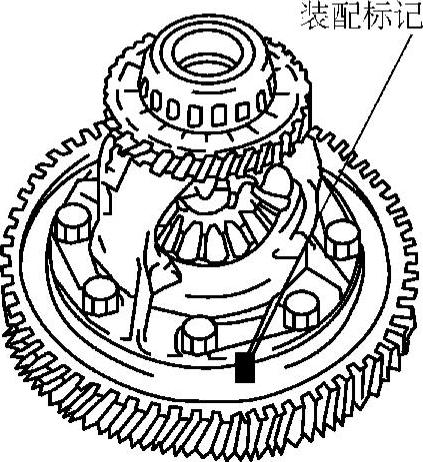

2)分解差速器壳体和从动齿轮要做装配标记,如图2-148所示,然后用锤子和錾子松开锁片的紧固部分。装配时要更换新的锁片并用锤子和錾子将其紧固,防止连接螺栓松动。

3)安装时,要更换行星轮轴的锁销。

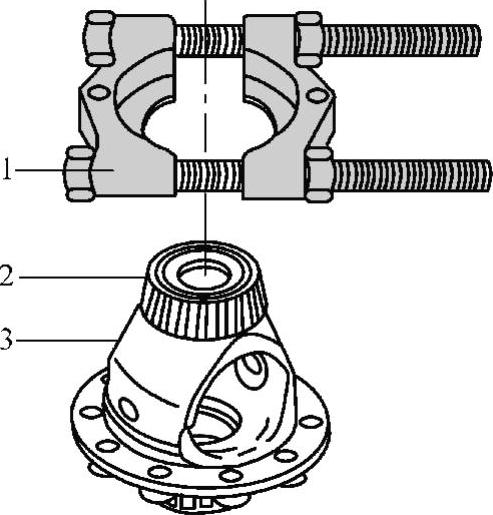

4)拆卸差速器支承轴承时要使用轴承拉器和压力机,如图2-149所示,有些差速器需要切开轴承保持架并拆下滚柱,才能使工具卡住轴承座圈。安装差速器支承轴承时,将内圈加热到约100℃,如图2-150所示,使用装用工具和压机将其安放并压入。拆装支承轴承的外圈时要注意拆装的方向,要将外圈内孔小端先装入座孔。

图2-148 从动齿轮装配标记

5)从半轴齿轮和行星轮上拆下锥形垫片时要注意其方向,锥形垫片大端朝齿轮。

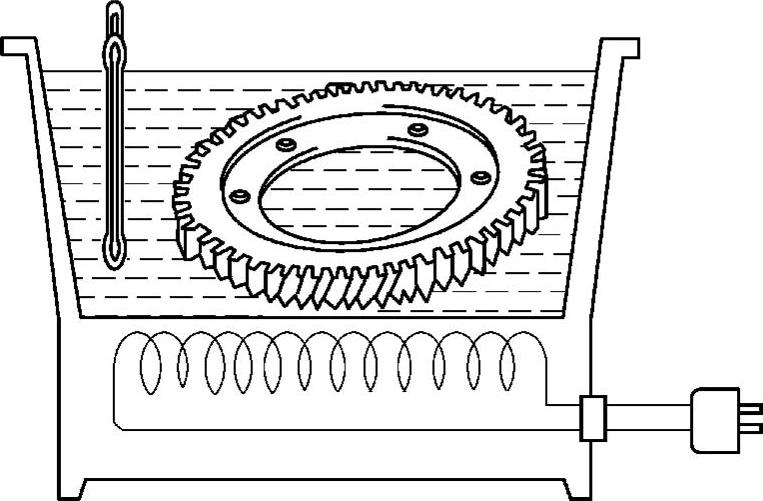

6)有些主减速器从动齿轮和差速器壳体是过盈配合,要将从动齿轮放在加热器中加热到100℃后安装,如图2-151所示。

(4)法兰轴密封圈的拆装

1)拆下附件后,将收集器放到变速器下面。

2)使用专用工具将法兰轴拉出,如图2-152所示。

图2-149 拆卸差速器支承轴承

1—轴承拉器 2—支承轴承 3—差速器壳体

图2-150 安装差速器支承轴承

1—压入工具 2—压机 3—垫板

图2-151 加热从动齿轮

图2-152 法兰轴的拆卸

1—拔拉工具 2—法兰

3)使用拆装密封圈的专用压杆拆出密封圈,如图2-153所示,不要损坏密封圈座孔。

4)每次拆装都要更换法兰轴及卡环,卡环位置如图2-154所示。注意滚针轴承是否有损坏,滚针轴承要与法兰轴一起更换。

图2-153 拆卸法兰密封圈

1—专用压杆 2—密封圈座孔

图2-154 法兰轴及卡环

1—法兰轴 2—滚针轴承 3—间隔环 4—卡环槽 5—卡环

5)将密封圈均匀地装入座孔直至限位块处,同时注意不要歪斜,直到达到一定深度。

5.驱动桥的检修

清洗所有零件后,目视检查所有零件是否存在过度磨损或损坏,必要时更换这些零件。

(1)桥壳和半轴 检查桥壳是否破裂、变形,半轴套管承孔是否磨损逾限,如有则需更换桥壳;检查裂纹时可以采用目测、敲击、磁力探伤等方法;对半轴套管进行探伤处理,其螺纹损坏不得超过2牙;检查半轴花键应无明显的扭曲变形,半轴齿轮花键齿配合应无松旷,半轴上不允许有任何形式的裂纹存在。

(2)主减速器 检查主、从动齿轮上齿面是否有阶梯形磨损、裂纹、擦伤和剥落,如有则需要更换这些齿轮。检查主动齿轮轴上的螺纹损坏不能大于2牙,与轴承内圈配合处不能有磨损;检查从动齿轮的端面摆动不应超过0.05mm,否则更换主、从动齿轮。主动齿轮轴上的花键的磨损厚度不应大于0.15~0.20mm;检查主减速器壳体差速器支承轴承座孔部分,螺纹应无损坏,油封座孔应无损坏;检查从动齿轮支承轴承座孔盖及调整螺母的螺纹是否有损坏,是否变形;主减速器壳体上两个安装从动齿轮支承轴承座孔的同轴度不应大于0.03mm,否则从动齿轮有较大摆动,驱动桥会发出异响。

(3)差速器 检查行星轮齿、半轴齿轮齿齿面是否有裂纹、擦伤和剥落,以及磨损量是否大于0.20mm;检查半轴齿轮花键部分是否严重磨损;半轴齿轮和行星轮背面(与止推垫片接合面)不应有麻点,应光滑。如有上述损坏现象,需要更换整组齿轮;检查差速器壳是否有擦伤和裂纹,要检查以下部分:行星轮轴及锁销的座孔,与止推垫片的接合面,安装支承轴承的轴颈等;检查法兰的油封接触部分和花键部分;检查车速表驱动齿轮有无损坏,配合是否松动,如有应更换驱动齿轮;检查行星轮轴应无磨损、裂纹,如有应更换行星轮并检查其座孔;差速器行星轮和半轴齿轮的间隙为0.05~0.20mm,间隙大于规定要更换调整垫片或球形复合式止推垫片。

(4)轴承 轻轻转动轴承,确认轴承能顺滑转动,没有异常声响。轴承出现烧蚀,金属剥落,轴承外圈与壳体配合松动时,应更换轴承并检查壳体。

如果发现任何轴承有损坏,则更换一组轴承(差速器两支承轴承为一组,主动齿轮轴两支承轴承为一组)。

6.驱动桥的磨合试验

驱动桥的总成维修后需要进行磨合试验,目的是检查修理装配质量和改善更换过的新部件配合表面的接触状况,扩大和改善配合副的实际接触面积,形成正常的接触面。磨合时要通过改变转速来检查齿轮的啮合噪声、油温和密封情况,磨合中发现隐患要及时排除。

磨合前要按规定加注润滑油,在1400~1500r/min的转速下正、反转试验,各项试验不得少于10min。在试验中各轴承区的温升不能超过25℃,用手触摸外壳轴承,不应有过热的感觉;不允许有漏油的现象;齿轮啮合声音均匀,不允许有敲击声。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。