1.主减速器的功用

主减速器安装在驱动桥桥壳内,主减速器的功用是将万向传动装置或变速器传来的发动机动力通过降速的方法来增矩,保证即使变速器处于最高档位时,汽车也有足够的驱动力以克服行驶阻力;主减速器将增矩后的动力传递给差速器,采用纵置发动机的汽车,其主减速器还用来改变转矩的方向。

将主减速器布置在动力向驱动轮分流之前的位置,有利于减小其前面的传动部件(如离合器、变速器、传动轴等)所传递的转矩,从而减小这些部件的尺寸和质量。为了避免汽车的离地间隙太小和地板高度太高,应尽量减小驱动桥的高度,即尽量减小主动齿轮的齿数。

2.主减速器的结构和工作原理

按参加减速传动的齿轮副数目分,分为单级式主减速器和双级式主减速器;按主减速器传动比档数分,分为单速式和双速式主减速器两种,双速式主减速器有两个传动比,其档位可供驾驶人选择;按减速齿轮副结构形式分,分为圆柱齿轮、锥齿轮和准双曲面齿轮等形式。

(1)单级主减速器的结构和工作原理 发动机前置后驱车辆的单级主减速器接受万向传动装置传递过来的力,减速增矩并改变力的传递方向后再传给差速器,主减速器通常采用锥齿轮。而发动机前置前驱车辆的主减速器通常采用圆柱齿轮,不需要改变转矩的方向,它往往与手动变速器或自动变速器安装在一起,称为手动驱动桥或自动驱动桥。

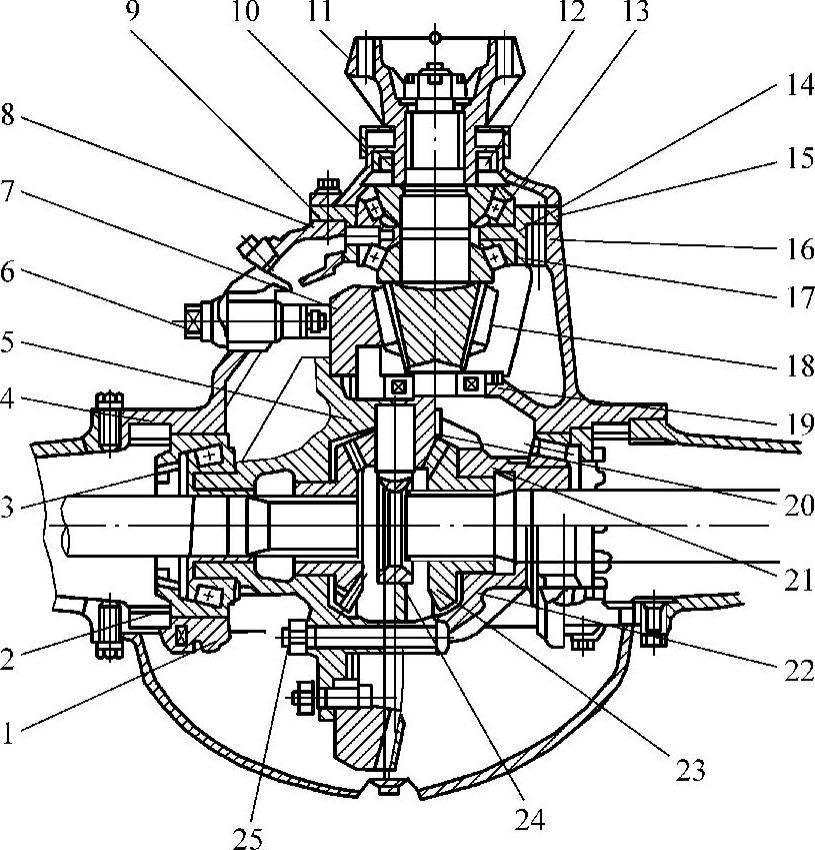

图2-98 单级主减速器

1—差速器轴承盖 2—轴承调整螺母 3、17—圆锥滚子轴承 4—主减速器壳体 5—差速器壳 6—支承螺栓 7—从动锥齿轮 8—进油道 9—调整垫片 10—防尘罩 11—凸缘 12—油封 13—滚子轴承 14—调整垫片 15—轴承座 16—回油道 18—主动锥齿轮 19—圆柱滚子轴承 20—行星轮球面垫片 21—行星轮 22—半轴齿轮推力垫片 23—半轴齿轮 24—行星轮轴 25—螺栓

1)发动机前置后驱的单级主减速器。单级主减速器只有一对齿轮副传动,零件少,体积小,结构紧凑,重量轻,传动效率高。但主传动比i0受限,一般不能大于7。轿车和轻型载货车、小型客车上一般使用单级主减速器,因为主传动比不大于7足够满足轿车和轻型载货车、小型客车的需求。例如,标致307轿车的主减速器主从齿轮齿数分为13和61,主传动比i0约为4.7。

i0是主减速器的传动比,称为主传动比。其值等于从动齿轮齿数Z2与主动齿轮齿数Z1的比值,或主动齿轮的转速n1和从动齿轮的转速n2的比值。

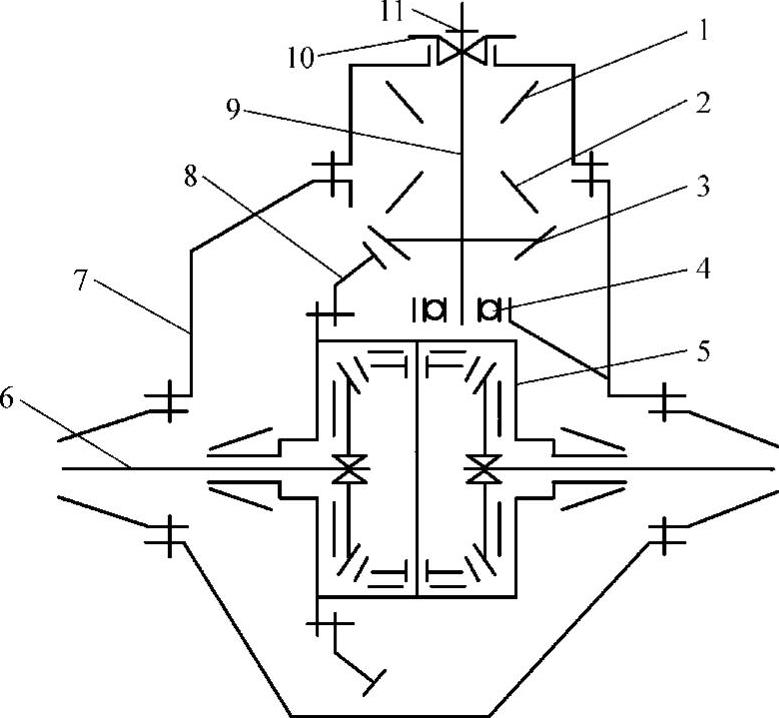

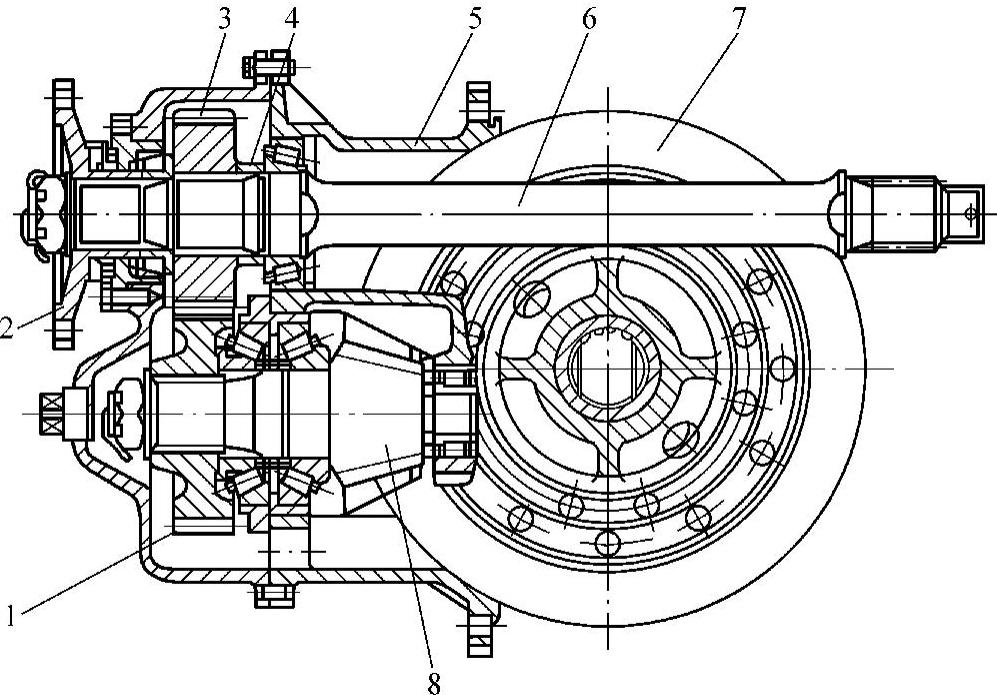

如图2-98和图2-99所示,单级主减速器主要由主动锥齿轮、从动锥齿轮,以及支撑轴承组成。万向传动装置将动力传递给主动齿轮轴上带有防尘罩的凸缘,凸缘通过内花键和主动齿轮轴上铣出的花键连接,在凸缘外端有锁紧螺母对凸缘进行锁紧。

为保证主减速器的主动锥齿轮具有足够的支撑刚度,做成一体的主动锥齿轮和主动齿轮轴前端支撑在两个圆锥滚子轴承上,后端支承在一个圆柱滚子轴承上,这种锥齿轮前后都有支撑方式称为跨置式支撑。有的单级主减速器主动锥齿轮采用悬臂式支撑,即只有前方支撑,后方没有支撑。

主减速器的从动锥齿轮通过螺栓安装在差速器壳体上,从动锥齿轮也称为冠状齿轮、盘齿或盆齿,差速器壳体两端各通过一个圆锥滚子轴承支撑,该轴承内圈与差速器壳体紧密配合,外圈轴向有轴承调整螺母限位,径向有轴承盖将其压紧。

跨置式支撑主动锥齿轮的两个圆锥滚子轴承距离较近,悬臂式支撑主动锥齿轮的两个圆锥滚子轴承距离较远。靠近主动齿轮的圆锥滚子轴承称为内轴承,靠近凸缘的圆锥滚子轴承称为外轴承。内轴承的内圈紧套在主动齿轮轴上,外轴承的内圈松套在主动齿轮轴上,内、外轴承的外圈都装在主减速器壳体的轴承座圈中,两者之间采用过盈配合。

图2-99 单级主减速器简图

1、2—圆锥轴承 3—主减速器主动齿轮4—圆柱轴承 5—差速器 6—半轴7—桥壳 8—主减速器从动齿轮9—主减速器主动齿轮轴 10—凸缘 11—锁紧螺母

汽车行驶时,较大的推力施加到主动齿轮上,而且主动齿轮上的推力随着汽车前进或者后退而变化,这使主动齿轮沿轴向移动。要控制该主动齿轮移动,需要在装配主减速器时确保圆锥滚子轴承有一定的装配预紧度,即在消除轴承滚子与内外圈间隙的基础上,通过锁紧螺母再给予轴承一定的压紧力,以提高轴的支撑刚度,保证齿轮正常啮合,该预紧力也可以防止新轴承磨损引起的间隙。但预紧度不能过紧,否则会降低传动效率,且加速轴承磨损。

在主动齿轮轴内外轴承之间装有一个隔套和一组厚度不同的垫片,其位置如图2-100所示,这组厚度不同的垫片用来调整轴承的预紧度。

图2-100 调整垫片位置

1、3—圆锥滚子轴承 2—调整垫片

支撑主动锥齿轮的轴承和很多主减速器部件都采用飞溅润滑,主减速器从动齿轮将润滑油甩到主减速器需要润滑的部位,又可以通过回油道回流到底部。在主动锥齿轮轴前端有挡油圈和油封防止漏油。主减速器上设有加油孔、放油孔,为防止温度升高时壳体内气压过高冲开油封漏油,在桥壳的上方设有通气孔。

为了限制从动锥齿轮变形,在主动齿轮和从动齿轮啮合处的背面装有支承螺栓。负荷较小的主减速器都取消了此设置。

从动锥齿轮支撑轴承的预紧度,通过差速器两端的圆锥滚子轴承外的调整螺母来实现。主减速器的主动和从动锥齿轮之间必须有正确的相对位置,才能使两齿轮啮合时能承受较大的力矩,冲击的噪声也较小,而且轮齿沿长度方向磨损较均匀。

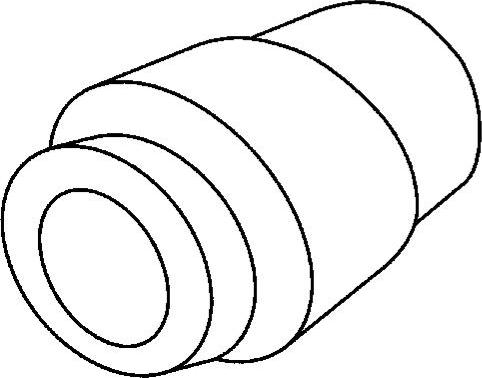

有的主减速器采用可压缩隔套来调整主动齿轮轴的预紧度,其安装位置同隔套相同。如图2-101所示,可压缩隔套是一个阶梯状钢管。在装配时随着主动齿轮螺母的紧固,该阶梯状的零件逐渐收缩或变形。这样就可以在螺母的紧固转矩范围内通过可压缩隔套的变形来实现预紧力。当螺母过紧时,预紧力过大,会使可压缩隔套永久变形,必须使用新的隔套再次调整预紧力。注意在每次解体差速器时都必须使用新的可压缩隔套。

(https://www.xing528.com)

(https://www.xing528.com)

图2-101 可压缩隔套

目前,汽车上广泛使用准双曲面齿轮主减速器。准双曲面齿轮的轮齿弯曲程度和接触强度高,增大了齿轮的啮合面积,提高了承载能力,工作平稳好,而且主动齿轮的轴线相对从动齿轮轴线偏移,可使汽车车身和重心高度降低,在后排座椅区域提供更多的空间,有利于提高汽车行驶稳定性。可以通过轴线偏移提高离地间隙,或在离地间隙不变的情况下,降低车辆的重心高度。

准双曲面齿轮的主减速器也有很大的不足,齿面间有相对滑动,齿面间的压力大,容易破坏油膜,影响齿轮的寿命,制造难度大。

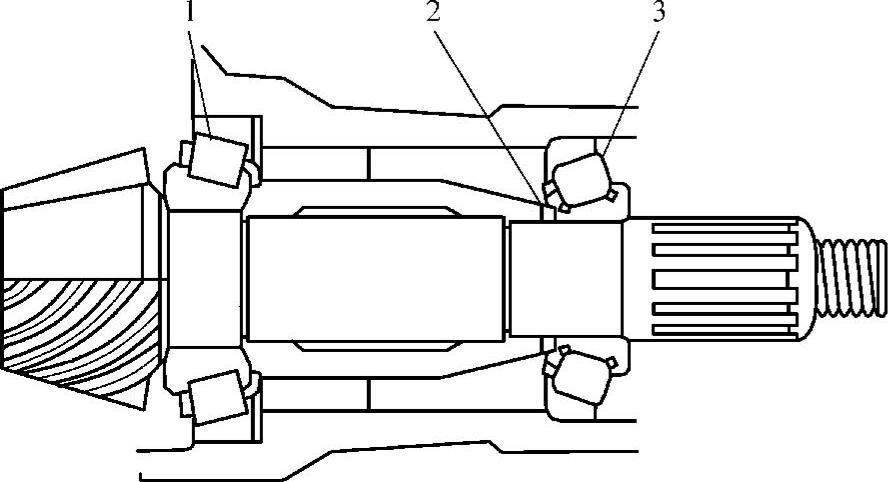

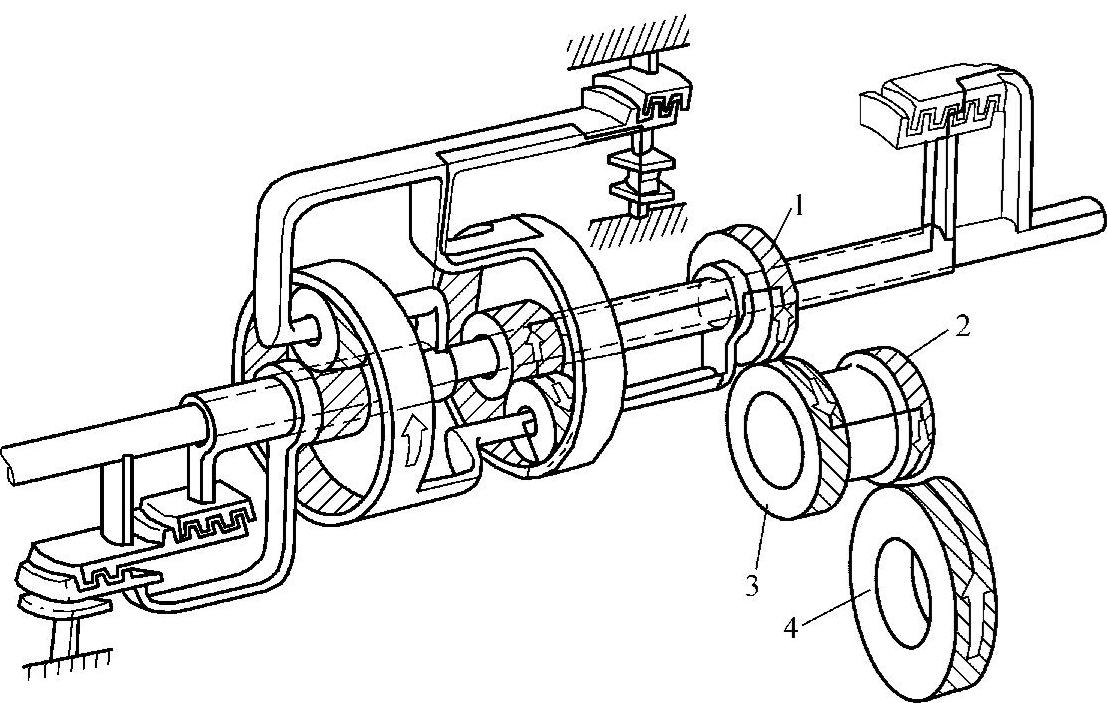

2)发动机前置前驱的单级主减速器。主减速器由一对大小啮合的斜齿轮构成。如图2-102所示,小齿轮及主动齿轮与变速器输出轴制成一体,大齿轮及从动齿轮由铆钉与差速器的外壳连在一起。如图2-103所示,主减速器和变速器中间没有万向传动装置,因此变速器的输出轴就是主减速器的主动轴,主减速器和差速器都是安装在手动变速桥或自动变速桥壳体内。

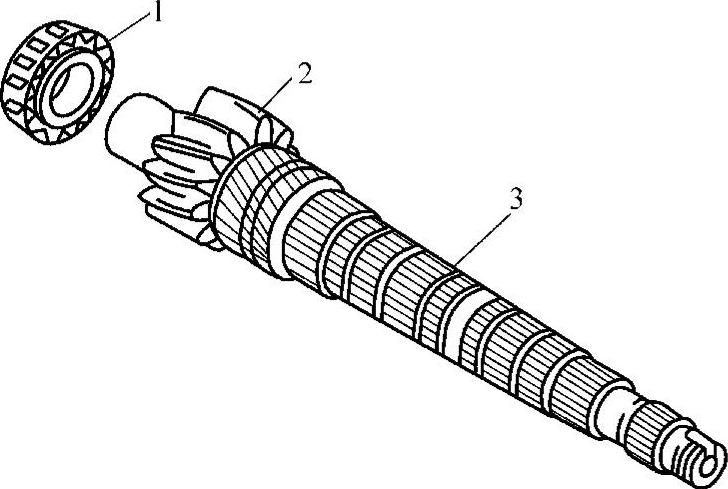

图2-102 发动机前置前驱单级主减速器

1—轴承 2—主动齿轮 3—输出轴

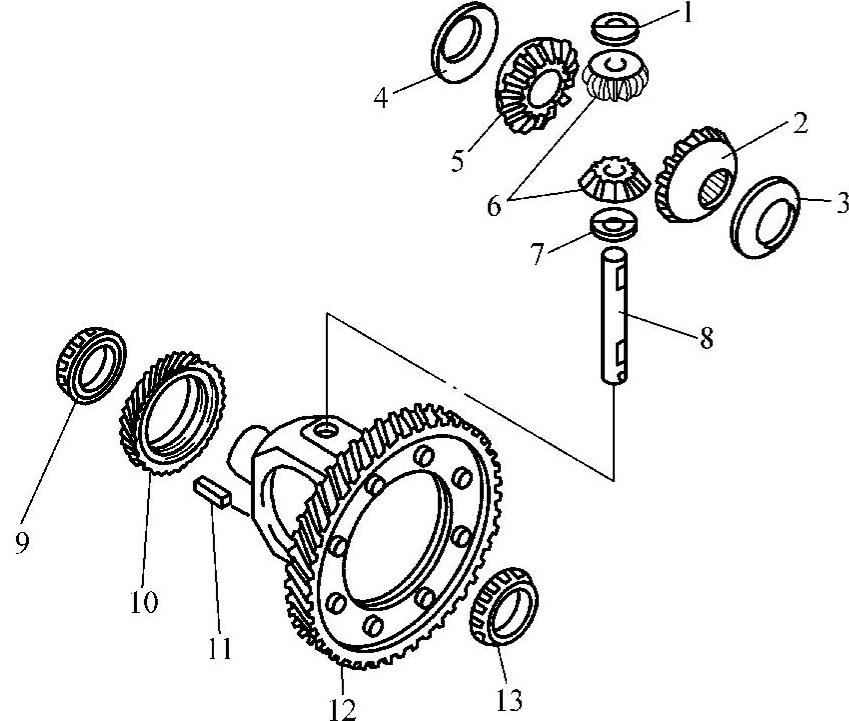

图2-103 主减速器和差速器结构

1、7—行星止推垫片 2、5—半轴齿轮 3、4—半轴齿轮止推垫片 6—行星轮 8—行星轴 9、13—轴承 10—里程表传动齿轮 11—定位销 12—主减速器从动齿轮

图2-104 贯通式主减速器

1—从动斜齿圆柱齿轮 2—凸缘 3—主动斜齿圆柱齿轮 4—隔套 5—主减速器壳体 6—贯通轴 7—从动准双曲面齿轮 8—主动准双曲面齿轮

发动机前置前驱的单级主减速器的差速器壳体上通常安装里程表传动齿轮,为汽车仪表板的车速和里程表提供信号。

3)贯通式主减速器。多轴的越野汽车或重载汽车,使用贯通式双驱动桥,可使汽车的通过性提高、简化结构、布置方便。如图2-104所示,贯通式主减速器指两个驱动桥的传动轴是串联的。贯通式主减速器的传动路线经过凸缘及贯通轴后,一条动力由贯通轴传递给其他的驱动桥,另一条动力经过主动斜齿圆柱齿轮、从动斜齿圆柱齿轮、主动准双曲面齿轮、从动准双曲面齿轮及差速器到前驱动桥。

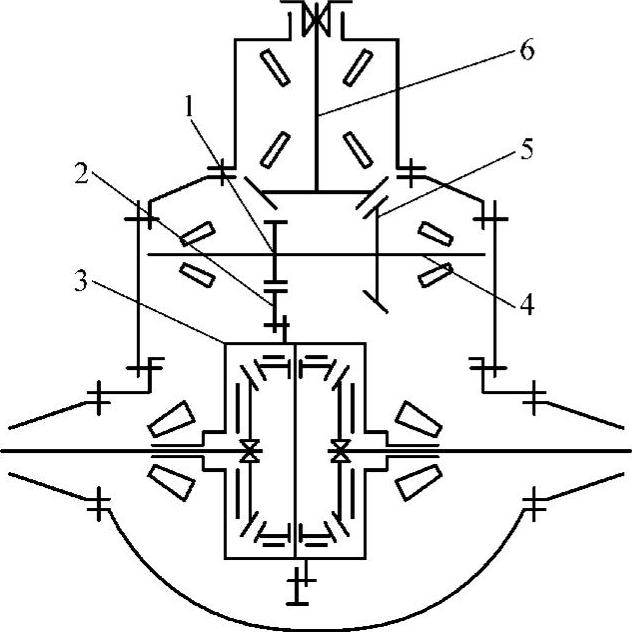

(2)双级主减速器的结构和工作原理 双级主减速器由两级齿轮传动,在实现较大传动比的前提下,提高离地间隙。主传动比i0等于两级齿轮传动比的乘积。

如图2-105所示,发动机前置后驱的客、载货车双级主减速器的两级传动齿轮中,通常第一级采用锥齿轮副减速,第二级采用圆柱齿轮副传动。这样既能保证较大的传动比,又能保证足够的离地间隙。

发动机前置前驱的轿车也可以采用双级主减速器,如图2-106所示,该双级主减速器和自动变速器安装在一起,将次级齿轮和输出齿轮安装在输出齿轮轴上,使驱动桥小型化。

图2-105 双级主减速器

1—主动圆柱齿轮 2—从动圆柱齿轮 3—差速器 4—中间轴 5—从动锥齿轮 6—主动锥齿轮

有些载荷大的汽车需要较大的传动比和足够高的离地间隙。需要较大的传动比就要使主减速器做的体积庞大,主减速器体积大就会导致离地间隙偏小。为了解决此矛盾,将双级主减速器的第二级放在驱动车轮侧,称之为轮边减速器。轮边减速器一般采用行星轮减速器,左右驱动轮各有一个。

图2-106 与自动变速器一起装配的双级主减速器

1—初级齿轮 2—输出齿轮 3—次级齿轮 4—从动齿轮

轮边减速器的结构如图2-107所示,在驱动轮上有一组行星轮结构,该机构中的内齿圈被固定,太阳轮输入,行星架输出。主减速器将动力减速增矩后传给差速器,差速器将动力分配到左右两边的半轴、太阳轮、行星轮及行星架、驱动轮。

为了提高汽车的动力性和经济性,有些重型车辆或越野车辆采用具有两个传动比的主减速器,即双速主减速器。在良好路面上采用单级传动、小传动比的档位行驶。在不良路面或载荷较大时,通过气动或者电液操纵方式操纵装置换到双级传动、大传动比档位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。