1.万向节的结构和工作原理

按扭转方向上是否存在明显的弹性变形,可将万向节分为刚性万向节和挠性(或柔性)万向节。刚性万向节传动刚性零件,靠刚性的铰链连接,并传递动力。刚性万向节可以保证在轴间夹角变化时可靠地传动,并有较高的传动效率,因此在现代轿车采用后轮驱动时经常应用。刚性万向节按其速度特性又可分为不等速万向节(十字轴)、准等速万向节(双联式、三销轴式)和等速万向节(球叉式、球笼式)。使用广泛的有十字轴式万向节、球叉式万向节和球笼式万向节。用于驱动桥或转向驱动桥和车轮之间传递动力的万向节,根据其安装位置,将安装位置靠近车轮的万向节称为外万向节,将安装位置远离车轮的万向节称为内万向节。

挠性万向节传动弹性零件,靠弹性零件的变形来消除部件之间的相对运动引起的不利影响,具有缓冲和减振作用。常用在两轴交角较小,且只有微量相对运动位移的场合。

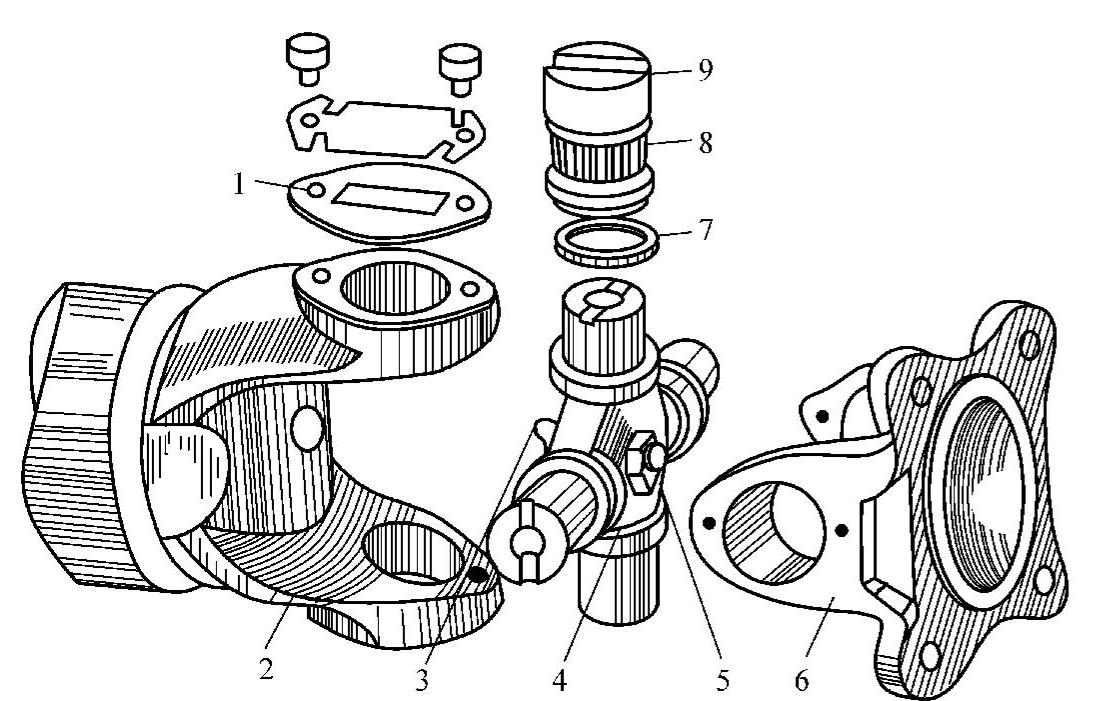

(1)十字轴式万向节 十字轴式万向节的结构如图2-80所示,它由十字轴、万向节叉、滚针和套筒等组成。它允许在相邻夹角为15°~20°的两轴间传递动力。两个万向节叉上的孔分别通过滚针和套筒组成的滚针轴承活套在十字轴的两对轴颈上。当主动轴转动时,从动轴既可随之转动,又可绕十字轴中心在任意方向摆动。

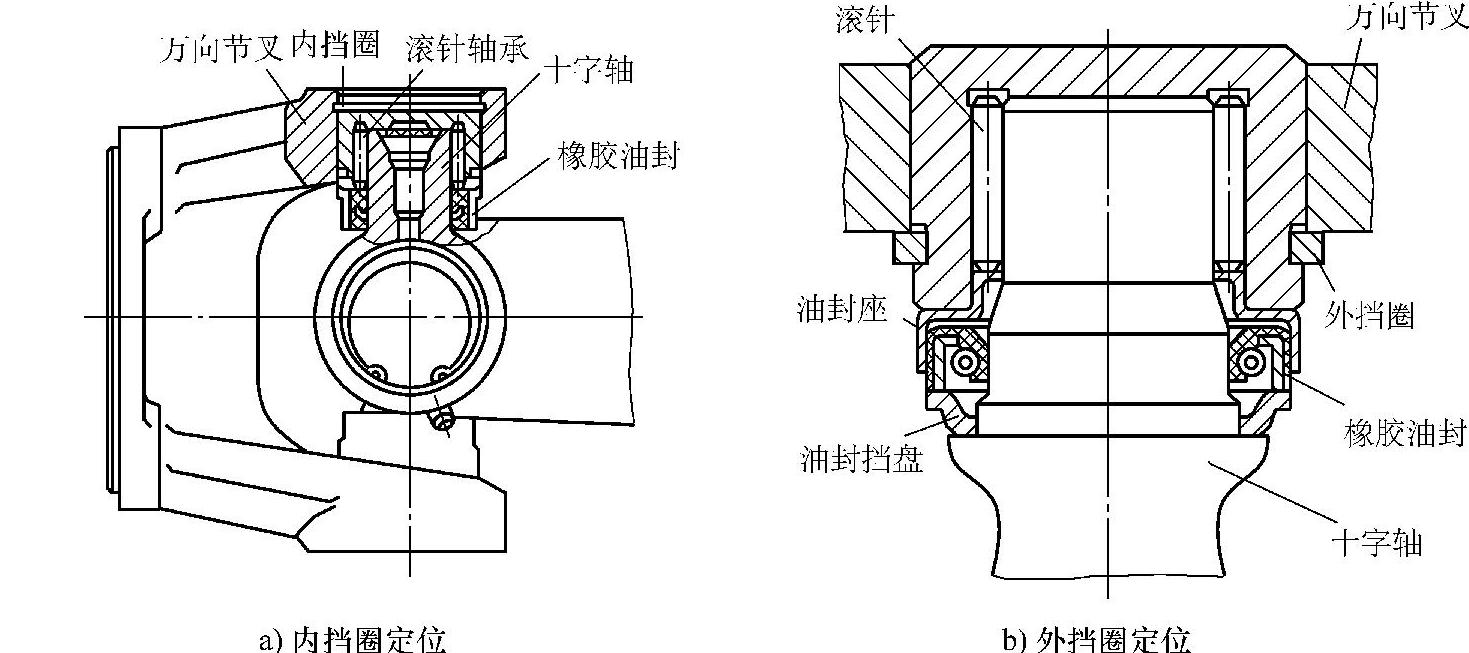

为了防止轴承在离心力的作用下由万向节叉内脱出,必须对轴承进行定位,其定位方式有以下几种:盖板式(图2-80),内挡圈定位方式(图2-81a),外挡圈固定方式(图2-81b)。

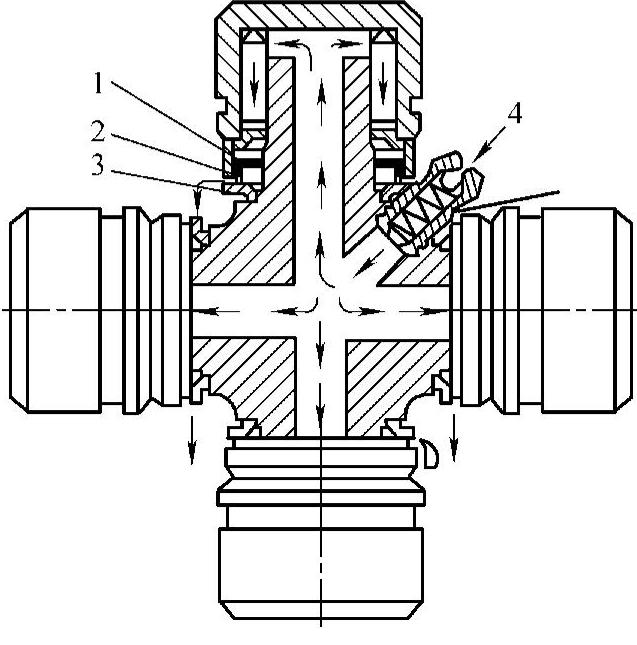

为使润滑方便,如图2-82所示,十字轴万向节上有注油嘴,需要定期补充润滑脂。在十字轴内有互相贯通的油道,润滑脂能够通过油道到达滚针轴承。滚针轴承内端有油封是为了防止润滑脂从轴承内端溢出。安全阀在内腔油压高时释放润滑脂,目前使用的橡胶油封密封性能好又有弹性,因此现在使用的十字轴式万向节几乎没有安全阀。

图2-80 十字轴式万向节

1—轴承盖 2、6—万向节叉 3—注油嘴 4—十字轴 5—安全阀 7—油封 8—滚针 9—套筒

图2-81 内、外挡圈定位方式的十字轴万向节

单个万向节在输入轴和输出轴夹角不为零时,其两轴的瞬间角速度不相等。当输入轴匀速转动时,输出轴的转速周期性地变化,我们称之为十字轴刚性万向节的不等速性。当然不等速是指转动一圈内的角速度不匀速,但是输出轴的速度不等于输入轴的角速度,并呈周期性变化,这会引起传动轴的扭转振动,并因此产生交变载荷,影响传动轴的寿命。另外,交角越大,两轴之间的不等速性越强烈,这会使与其相连的各零件承受因加速或减速所产生的附加载荷。

单个十字轴万向节传动会产生不等速的不利影响,为了克服不等速现象,十字轴应该成对使用。第一万向节两轴夹角与第二万向节两轴夹角相等;第一万向节从动叉与第二万向节两轴从动叉在同一个平面。

十字轴万向节主要应用在发动机前置后驱车辆的变速器和驱动桥之间。

(2)等角速万向节 等角速万向节从结构上保证万向节在工作过程中,其传力点始终处于两轴交角的平分面上,因此传力点到两轴的距离相等。在传力点处两齿轮的圆周速度相等,因此两个齿轮旋转的角速度也相等。

目前汽车上广泛采用的等角速度万向节有球叉式万向节和球笼式万向节。

图2-82 十字轴万向节的润滑

1—油封座 2—油封 3—油封挡盘 4—注油嘴

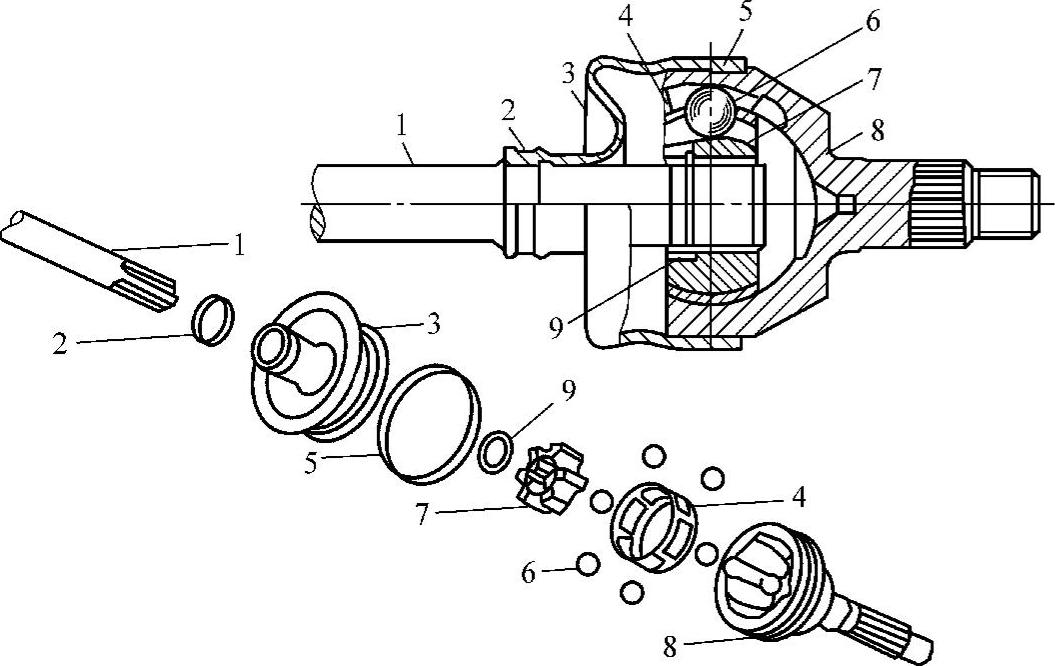

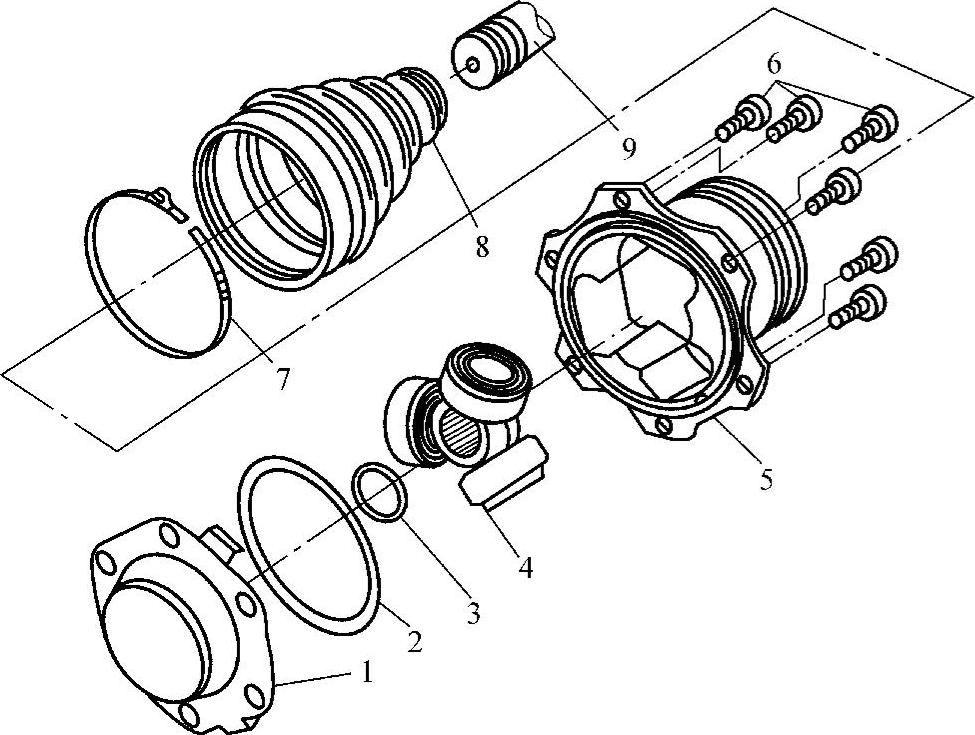

图2-83 固定型球笼式万向节

1—主动轴 2、5—钢带箍 3—外罩 4—保持架(球笼) 6—钢球 7—星形套(内滚道) 8—球形壳(外滚道) 9—卡环

1)球笼式万向节。球笼式等角速度万向节按主、从动叉在传递转矩的过程中是否产生轴向位移,分为固定型球笼式万向节和伸缩型球笼式万向节。固定型球笼式万向节和伸缩型球笼式万向节常配合使用,伸缩型球笼式万向节常安装在靠近变速驱动桥处,因此常称为内球笼;固定型球笼式万向节常安装在靠近驱动轮处,因此称为外球笼。

固定型球笼式等角速度万向节构造如图2-83所示,星形套内花键与主动轴相连,外表面由6条凹槽形成钢球的内滚道,球形壳的内表面也有相应6条凹槽形成钢球的外滚道。6个钢球分别装于各条凹槽中,并用保持架(即球笼)保持在一个平面内。球笼万向节的6个钢球需要有一定的配合公差,并与星形套一起成为一组配合件,球毂与外壳体为选配件,不能互换,如果需要更换,则必须整体更换。球笼式万向节的动力传递路线为主动轴→星形套→钢球→球形壳。

固定型球笼式等角速度万向节允许两轴间的夹角较大(45°~50°),适合用在转向驱动桥的车轮侧。

伸缩型球笼式万向节和固定型球笼式万向节的结构区别在于它使用直槽滚道,使万向节具有伸缩性。伸缩型球笼式万向节允许两轴间的夹角较大(20°~25°),在传递动力的过程中,可以沿轴向移动且滚动阻力小,适合用在转向驱动桥的主减速器侧。

球笼式万向节在工作时,无论传动方向如何,6个钢球全部参加动力传递。球笼式万向节在传递动力时不管在任何角度,钢球的中心和两轴(主动轴和球形壳的轴)的交点的连线均位于两轴的平行线上,因此能够保证等角速传递动力。球笼式万向节与球叉式相比,既改善了受力状况又减轻了磨损,承载能力强,结构紧凑,拆卸方便,制造精度高,应用日益广泛。

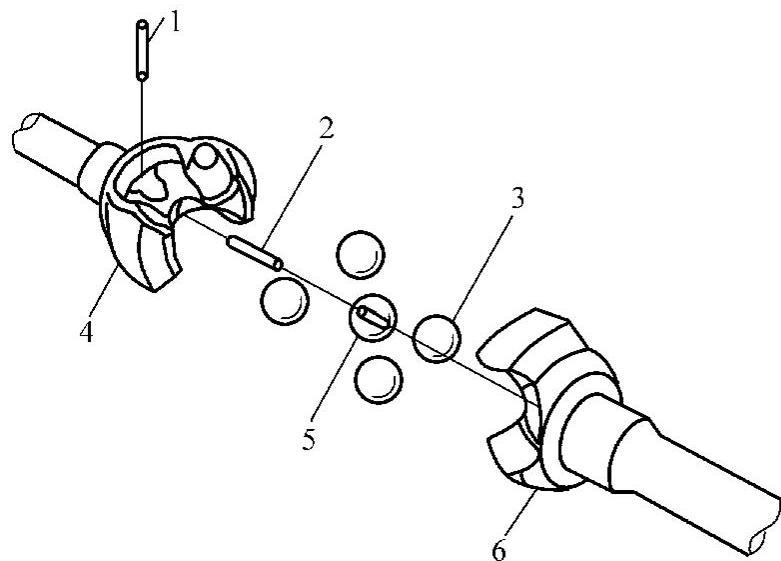

2)球叉式万向节。球叉式万向节的构造如图2-84所示。球叉式万向节由主动叉、从动叉、4个传力钢球、一个中心钢球等组成。它的主、从动叉分别与内、外半轴制成一体,叉内各有4条曲面凹槽,装合后形成两条相交的环形槽,作为曲面凹槽的滚道,4个传力钢球装于槽中。

中心钢球装在两叉中心凹槽内,以确定中心。在中心钢球上有一个凹面,凹面的中央有一个深孔,这个深孔用来安装定位销,定位销被锁销锁定,限制了轴向移动。

图2-84 球叉式万向节

1—锁止销 2—定位销 3—传力钢球 4—从动叉 5—中心钢球 6—主动叉

球叉式万向节结构简单,允许轴间最大交角为32°~33°。但工作时只有两个传力钢球传力,而另两个钢球则在反转时传力,因此钢球与滚道之间接触压力大,钢球与凹槽的磨损快,使用寿命短。采用压力装配的球叉式等角速万向节拆卸不便,因此球叉式万向节通常用于中小型越野汽车转向驱动桥。(https://www.xing528.com)

(3)准等速万向节 准等速万向节有双联式和三枢轴式万向节。目前双联式万向节的应用较少,而三枢轴式万向节的应用极为广泛。

图2-85 三枢轴式万向节

1—顶盖 2—密封环 3—安全环 4—带滚轮的三相星形管道 5—铰链式吊钩 6—螺栓 7—钢带箍 8—防尘护套 9—半轴

三枢轴式万向节也称为筒形万向节。三枢轴式万向节和伸缩型球笼式万向节一样具有伸缩性,适合作为内万向节。三枢轴式万向节的结构如图2-85所示,由滚轮、三相星形管道、铰链式吊钩(即滚轮壳体)等组成。三相星形管道内端有花键和半轴连接,3个滚轮通过滚针套在三相星形管道的枢轴上形成滚针轴承。铰链式吊钩上有滚轮的滚道,该滚道为直槽型,3个滚轮可沿滚道做轴向移动以补偿车轮跳动时距离的变化。

三枢轴式万向节结构简单,允许在有较大交角的两轴之间传递动力,采用此万向节的转向驱动桥可使汽车获得较小的转弯半径,提高了汽车的机动性。

(4)柔性万向节 柔性(也称为挠性)万向节虽然有结构简单,无需润滑的优点,但是应用并不广泛,因为它只能在轴向微量移动,而且在轴间夹角不大(3°~5°)的两轴间传递动力。一般只适用于变速器和分动器之间,因为变速器和分动器都安装在车架上。使用柔性万向节可消除车架轻微变形或安装时的误差。

如图2-86所示,柔性万向节由中心轴、花键毂、连接圆盘、弹性连接件和大圆盘组成。它靠弹性元件的变形来保证相交两轴间传动时不发生机械干涉。

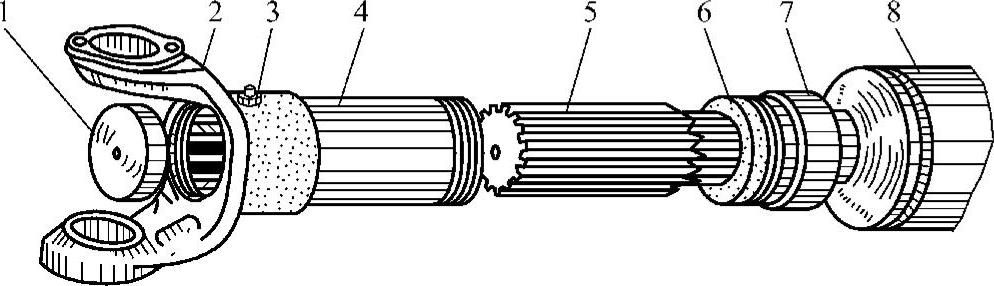

2.传动轴的结构和工作原理

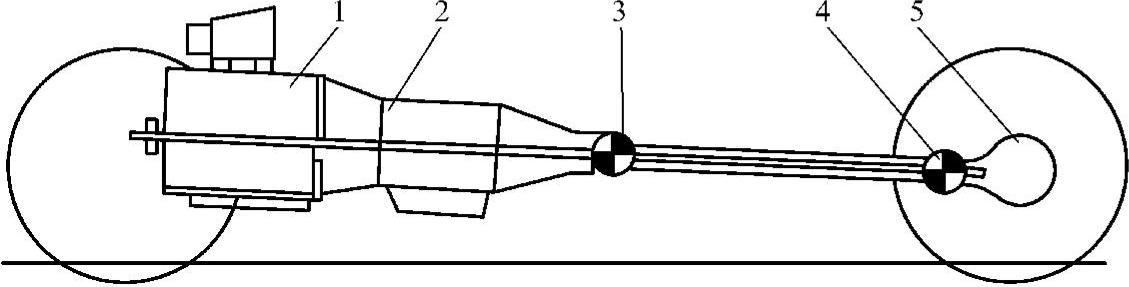

大部分客车、货车使用发动机前置后轮驱动,这种传动系统中,变速器和驱动桥之间一般采用十字轴式万向节、空心传动轴和中间支撑来传递动力。

传动轴主要由万向节滑动叉、花键轴及传动轴管等组成,如图2-87所示,万向节滑动叉的内花键套在花键轴的外花键上,二者之间可做轴向移动,以适应变速器与驱动桥之间的距离变化。

传动轴是高速运转的元件,因此在传动轴两端的连接件装好以后要进行平衡试验,在质量轻的一侧补焊平衡片,使其平衡量不超过规定值。

为了减轻汽车重量,传动轴经常做成空心的,为了保证其有足够的强度,传动轴通常使用优质钢、碳钢等材料。

图2-86 柔性万向节

1—中心轴 2—花键毂 3—连接圆盘 4—弹性连接件 5—大圆盘

使用球笼式万向节的万向传动装置中的传动轴一般是实心的,也可以称其为半轴(属于驱动桥)。发动机前置纵置、前驱车辆的左右两边的传动轴的长度通常是相等的;发动机前置横置、前驱车辆左右两侧的传动轴的长度通常是不相等的。传动轴上有花键用于和万向节传递动力,有的在防尘护套小端的安装部位有凹槽,用于给防尘护套定位。

图2-87 传动轴

1—盖 2—万向节叉 3—注油嘴 4—万向节滑动叉 5—花键轴 6—油封 7—油封盖 8—传动轴管

传统形式的传动轴采用分段式,并装有中间支撑来防止传动轴的过度振动。这种布局重量大,而且中间支撑的轴承会将振动传输到车身。马自达RX-8手动变速器型,采用碳纤维强化树脂材料传动轴和直线型布局,这能有效降低振动和噪声。

传动轴直线型布局指每个万向节接头的两侧均设置为相同的角度,如图2-88所示,无论是从侧面看还是从上面看,变速器、传动轴和差速器的排列都形成一条直线。这样可减轻一个万向传动装置接头的两侧被设置为不同的角度所引起的发动机转矩波动产生的噪声。

图2-88 传动轴直线型布局

1—发动机 2—变速器 3、4—万向节 5—驱动桥

传动轴的表面包裹适量的碳纤维,这优化了传动轴的频率特征,使汽车在高速行驶时也能使振动最小化;这种复合材料传动轴的重量比钢传动轴的重量轻很多。但是容易受到损坏,擦刮和碰撞,均有可能导致其损坏。

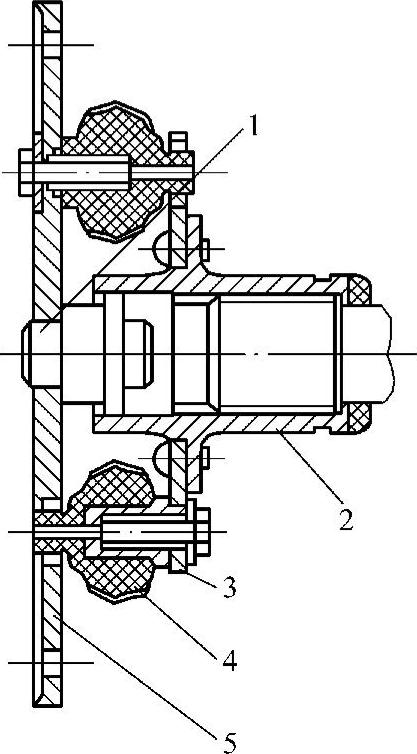

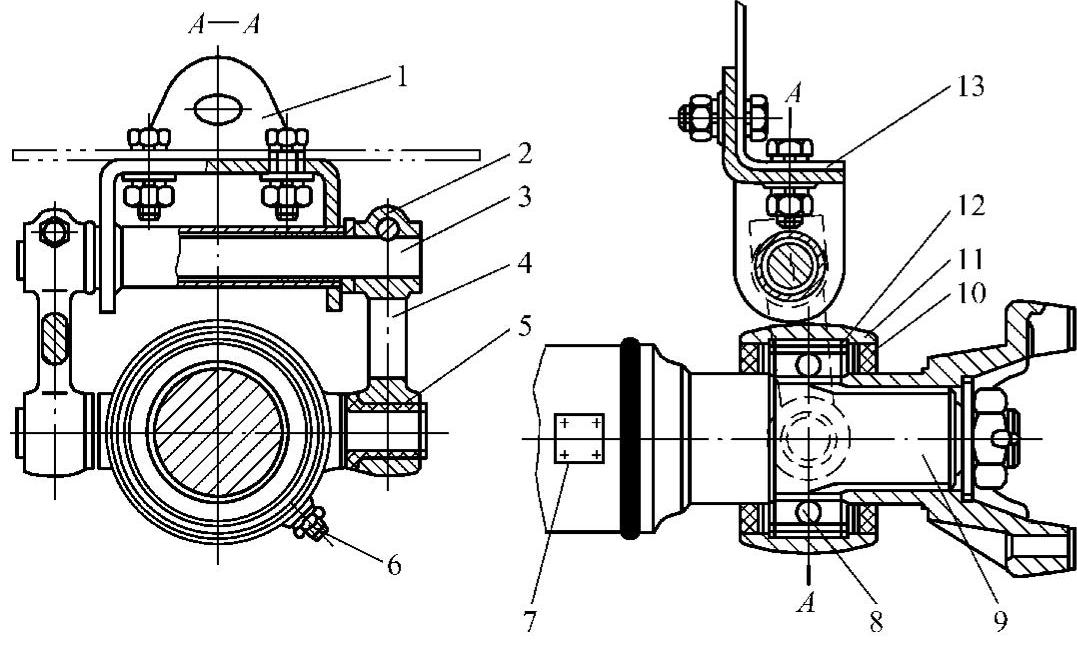

图2-89 中间支撑

1—支架 2、5—橡胶衬套 3—支撑轴 4—摆臂 6—注油嘴 7—平衡片 8—轴承 9—中间传动轴 10—油封 11—支撑座 12—弹性挡圈 13—车架横梁

3.中间支撑的结构和工作原理

为了降低传动轴的动平衡要求,减少传动轴过长引起的振动和安装的方便,在变速器和驱动桥距离较远的发动机前置后驱汽车上,将传动轴分成两节或三节,中间用中间支撑支撑在汽车车架的横梁上。发动机前置前驱的轿车一般不需要使用中间装置。

传动轴的中间支撑有蜂窝支承、双列圆锥滚子式中间支承和摆动支承等形式。如图2-89所示,摆动式中间支撑由橡胶衬套、摆臂、轴承和油封等组成,中间支撑使用橡胶件和车架相连,橡胶件能适应少量的位置变化,可以减小中间支撑传给车架的噪声和振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。