膜片弹簧式离合器具有结构简单、操纵轻便、能自动调整压紧力等优点,目前汽车普遍采用这种离合器。

1.膜片弹簧式离合器的工作原理

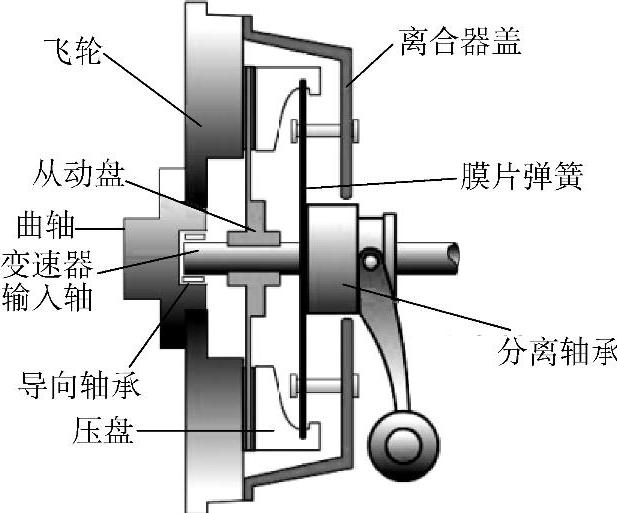

此类离合器的工作原理如图2-9所示,离合器从飞轮处获得动力,通过摩擦力传递给变速器输入轴,曲轴内导向轴承对变速器输入轴起支撑作用,而不是连接作用。动力传递路线有两条,其中一条传递路线是曲轴→飞轮→从动盘前面(从动盘前衬片)→变速器输入轴;另外一条传递路线是曲轴→飞轮→离合器盖(通过与飞轮连接的螺栓传递)→压盘→从动盘后面(从动盘后衬片)→变速器输入轴。踩下离合器踏板时,操纵机构将施加在离合器踏板的力转化为推动分离轴承的力,分离轴承压下膜片弹簧(膜片弹簧这时起杠杆的作用),这时压盘向图2-9中所示的右向移动,因此从动盘没有被压紧在飞轮和压盘上,不能传递摩擦力。当汽车起步,特别是上坡起步时,需要离合器“半联动”,这时离合器介于接合和分离之间(滑磨),只传递发动机的部分动力,可防止发动机起步熄火或起步冲击。

离合器由主动部分、从动部分、压紧装置、分离机构和操纵机构五部分组成。

(1)主动部分 主动部分包括飞轮、离合器盖和压盘。为保证飞轮和离合器之间能传递较大的动力,飞轮与离合器从动盘结合的一侧加工成光滑的平面,飞轮上还要加工定位孔和螺栓孔,以便于离合器定位和安装。

图2-9 膜片弹簧式离合器工作原理图

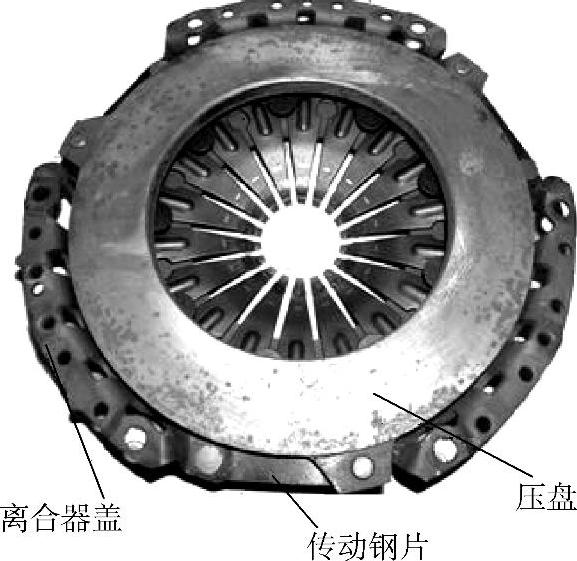

如图2-10所示,离合器盖和压盘实际上是一个总成,离合器盖和压盘是用三组或四组均匀分布的传动钢片来传递转矩的。传动钢片两端分别连接离合器盖和压盘,工作时,传动钢片既可以传递转矩,又可以使压盘相对离合器盖做轴向移动。

图2-10 离合器压盘总成

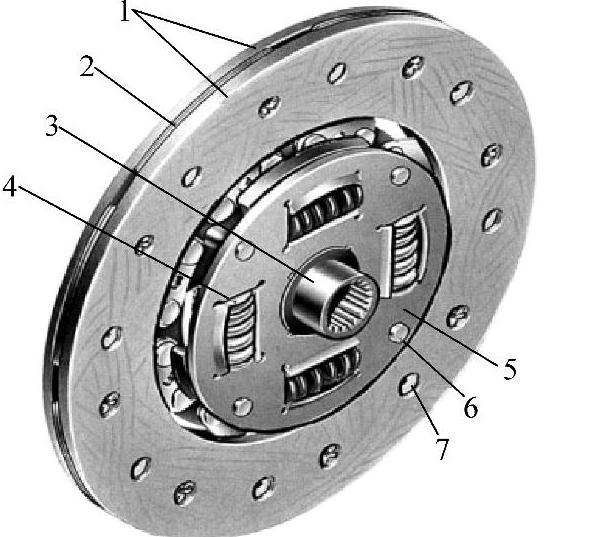

图2-11 从动盘

1—摩擦片 2—钢片 3—花键毂 4—减振弹簧 5—减振器盘 6—销钉 7—铆钉

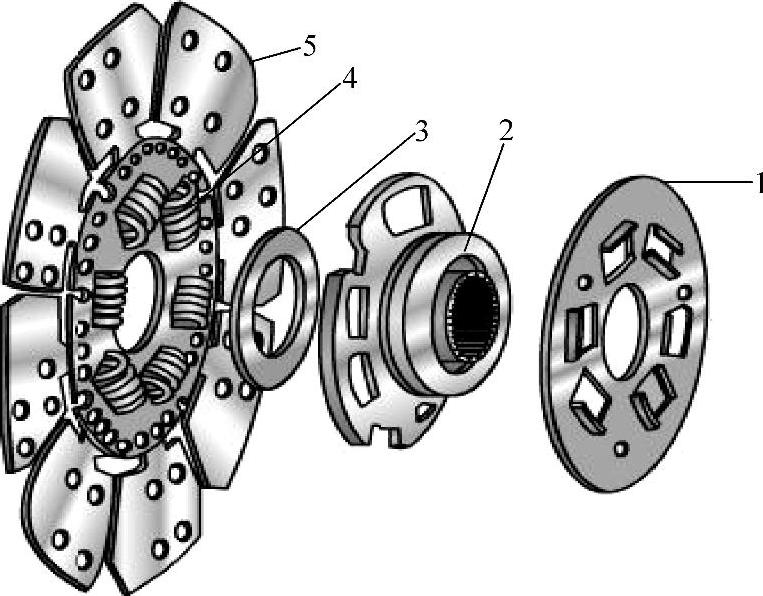

图2-12 从动盘扭转减振器

1—减振器盘 2—从动盘花键毂 3—减振阻尼片 4—减振弹簧 5—钢片

离合器盖由低碳钢冲压制成,为了散去在离合器分离和接合的过程中由大量动能转换而来的热能,离合器盖的侧面制有通风口,可加强通风。

压盘要承受很大的机械载荷,常用高强度铸铁制成。压盘与从动盘接触的平面要平整。飞轮和压盘都是具有相当质量的高速旋转零件,因此对其动平衡要求很高。

(2)从动部分 从动盘属于离合器的从动部分,如图2-11所示。从动盘也称为离合器片,它的基本结构由两片摩擦片、钢片、花键毂、减振弹簧、减振器盘等组成。摩擦片一般由石棉合成物制成,有较大的摩擦因数、良好的耐磨性和耐热性。摩擦片和钢片之间采用粘接或铆接,为使离合器接合平稳,钢片一般制成波形(也称为波形片)。花键毂与变速器输入轴配合,从动盘可以在输入轴上滑动。

从动盘一般都带有扭转减振器,如图2-12所示。从动盘和花键毂通过减振弹簧弹性地连接在一起,构成减振缓冲机构。扭转减振器可以缓和传动系统的扭转振动,提高离合器接合的柔和性。离合器工作时,其动力传递路线为前后摩擦片及铆钉→钢片→减振阻尼片→减振器盘→减振弹簧→从动盘花键毂。

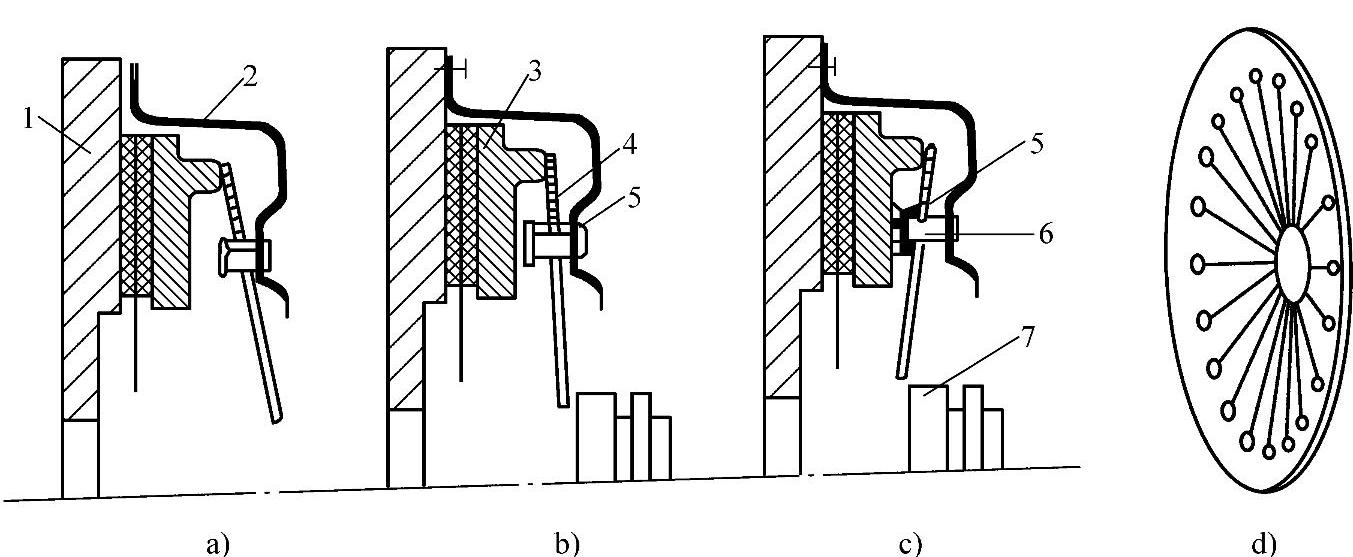

(3)压紧装置和分离装置 膜片弹簧式离合器的压紧机构主要指膜片弹簧,膜片弹簧与主动部分一起旋转,它一端连接离合器盖,另一端连接压盘。如图2-13所示,安装前压盘总成前膜片弹簧处于自由状态;安装后膜片弹簧受力将压盘压向飞轮,从而将处于飞轮和压盘间的从动盘压紧;在踏下离合器踏板后,膜片弹簧起杠杆作用,在分离轴承压力作用下将压盘往后拉,这时离合器分离。

图2-13 膜片弹簧式离合器工作原理示意图

a)安装前位置 b)安装后接合位置 c)分离位置 d)膜片弹簧 1—飞轮 2—离合器盖 3—压盘 4—膜片弹簧 5—支撑环 6—铆钉 7—分离轴承

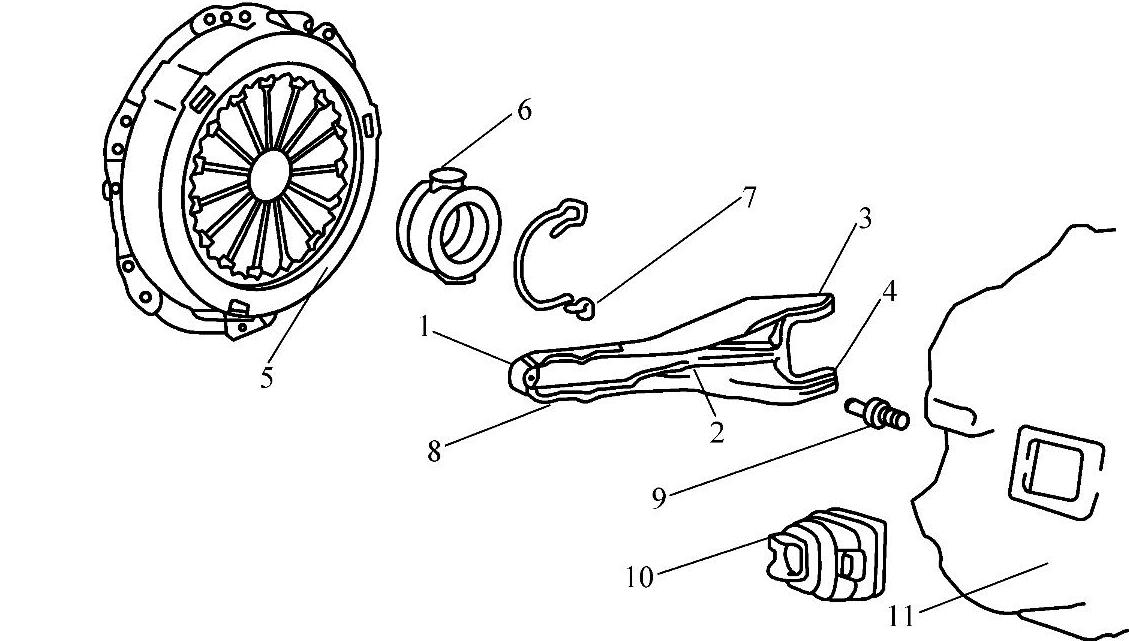

如图2-14所示,膜片弹簧式离合器的分离机构主要由分离叉、分离轴承和分离轴承座组成。踏下离合器踏板时,离合器操纵机构将力传递到分离叉,分离叉起杠杆作用,这个“杠杆”的支点即分离叉支撑点,分离叉推动分离轴承座使分离轴承压向膜片弹簧,并使离合器分离。分离轴承固定环起连接分离轴承座和分离叉的作用。

图2-14 离合器分离机构

1—分离叉与离合器分泵接触点 2—分离叉与支撑机构接触点 3、4—分离叉与分离轴承固定环接触点 5—压盘总成 6—离合器分离轴承及轴承座 7—分离轴承固定环 8—分离叉 9—分离叉支撑销 10—分离叉防尘套 11—变速器

(4)操纵机构 离合器的操纵机构主要有机械式和液压式。机械式又分为拉杆式和拉索式,拉杆式主要用于客车和载货车,拉索式多用于轿车;液压式应用最为广泛,普遍应用于客车、载货车及轿车。

为减小作用于离合器踏板上的力,在离合器踏板处采用了助力弹簧。其工作原理是在刚刚踩下离合器踏板时,助力弹簧被拉长,因为这时离合器踏板所需力度较小,所以不会给驾

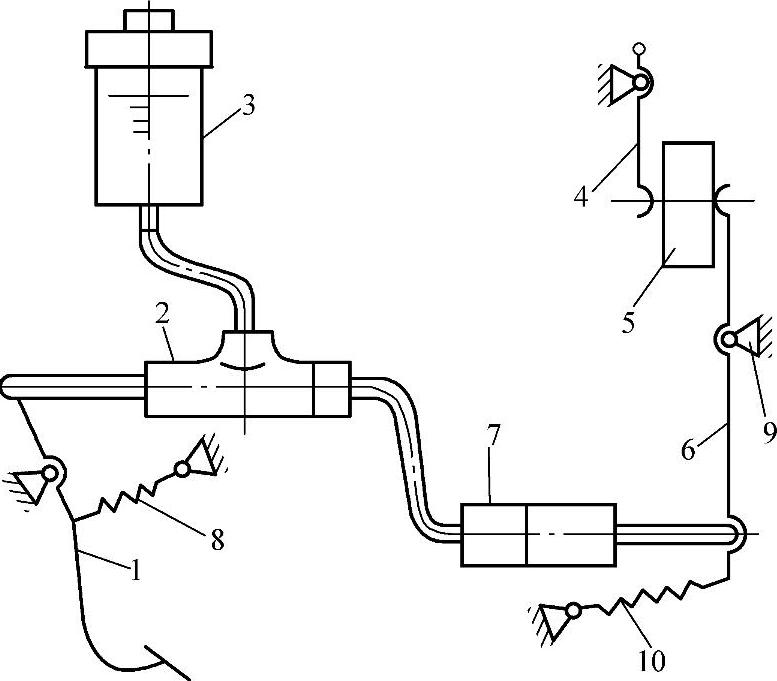

图2-15 液压式操纵机构原理图

1—离合器踏板 2—离合器总泵 3—储油罐 4—膜片弹簧 5—分离轴承 6—分离叉 7—离合器分泵 8—助力弹簧 9—分离叉支撑 10—回位弹簧

驶人增加负担。当踏板踩下一定程度时,被拉长的助力弹簧因为中心线位置发生变化,开始回位,这样便起到助力的作用。

1)液压式。如图2-15所示,液压式操纵机构一般是由离合器踏板、储油罐、离合器总泵(也称为主缸)、离合器分泵(也称为工作缸)、液压管路等组成。

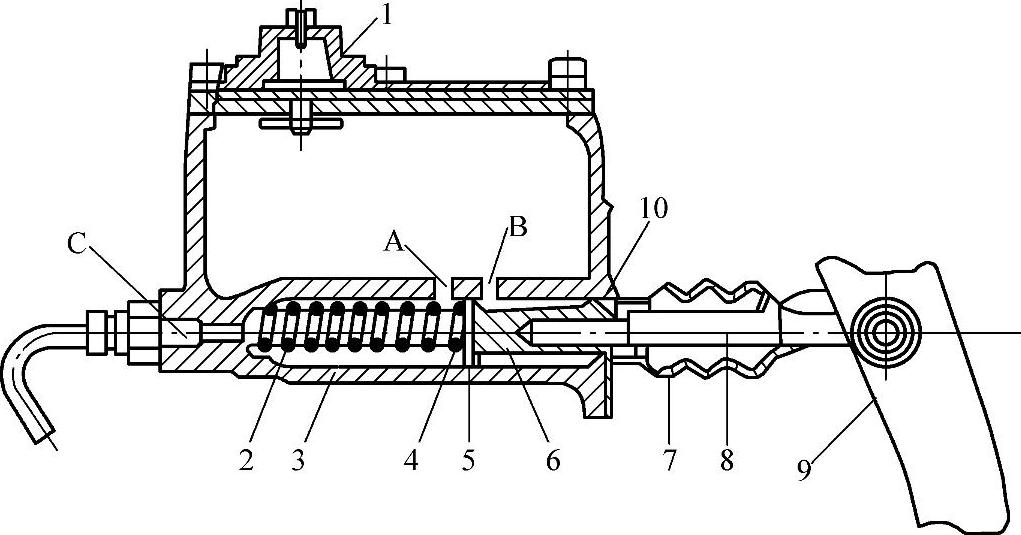

离合器总泵的结构如图2-16所示,其主要由离合器缸筒、活塞、推杆和储油罐等组成。在总泵缸筒上有三个油孔,分别是补偿孔、进油孔和出油口。在活塞两端都有密封圈,在活塞顶部有单向阀。单向阀由活塞顶部的多个小孔、回位弹簧、胶碗、活塞垫片组成。

未踩下离合器踏板时,活塞上的胶碗位于补偿孔和进油孔之间。踩下踏板时,活塞向前移动,越过补偿孔后,总泵内压力增大,液压油被压出出油口,进入油管后再进入离合器分泵。分泵的缸径略大于总泵,因此液压系统有增力作用。

当松开离合器踏板时,回位弹簧推动活塞迅速回位,油液流动较慢从而在腔内形成真空,这时由于压差的作用,油液流过单向阀补偿真空。当原先已由总泵压到分泵去的油液重新流到总泵时,过多的油从补偿孔流回储油罐。

图2-16 离合器总泵结构

1—储油罐盖 2—回位弹簧 3—总泵缸筒 4—胶碗 5—活塞垫片 6—活塞 7—防尘套 8—推杆 9—离合器踏板 10—密封圈 A—补偿孔 B—进油孔 C—出油口

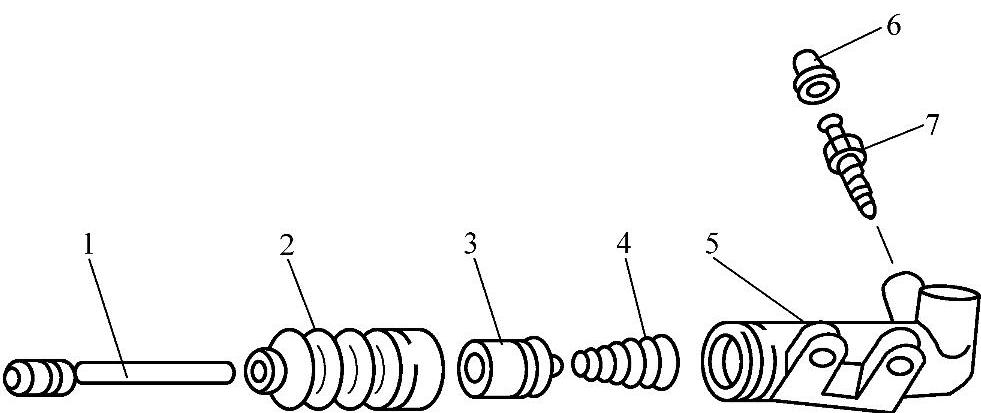

如图2-17所示,离合器分泵由活塞、缸体等组成,其工作原理和普通的液压缸一样,但为了方便排放空气,一般分泵上都有放气螺钉。

图2-17 离合器分泵(https://www.xing528.com)

1—分泵推杆 2—防尘套 3—活塞 4—弹簧 5—缸体 6—防尘帽 7—放气螺钉

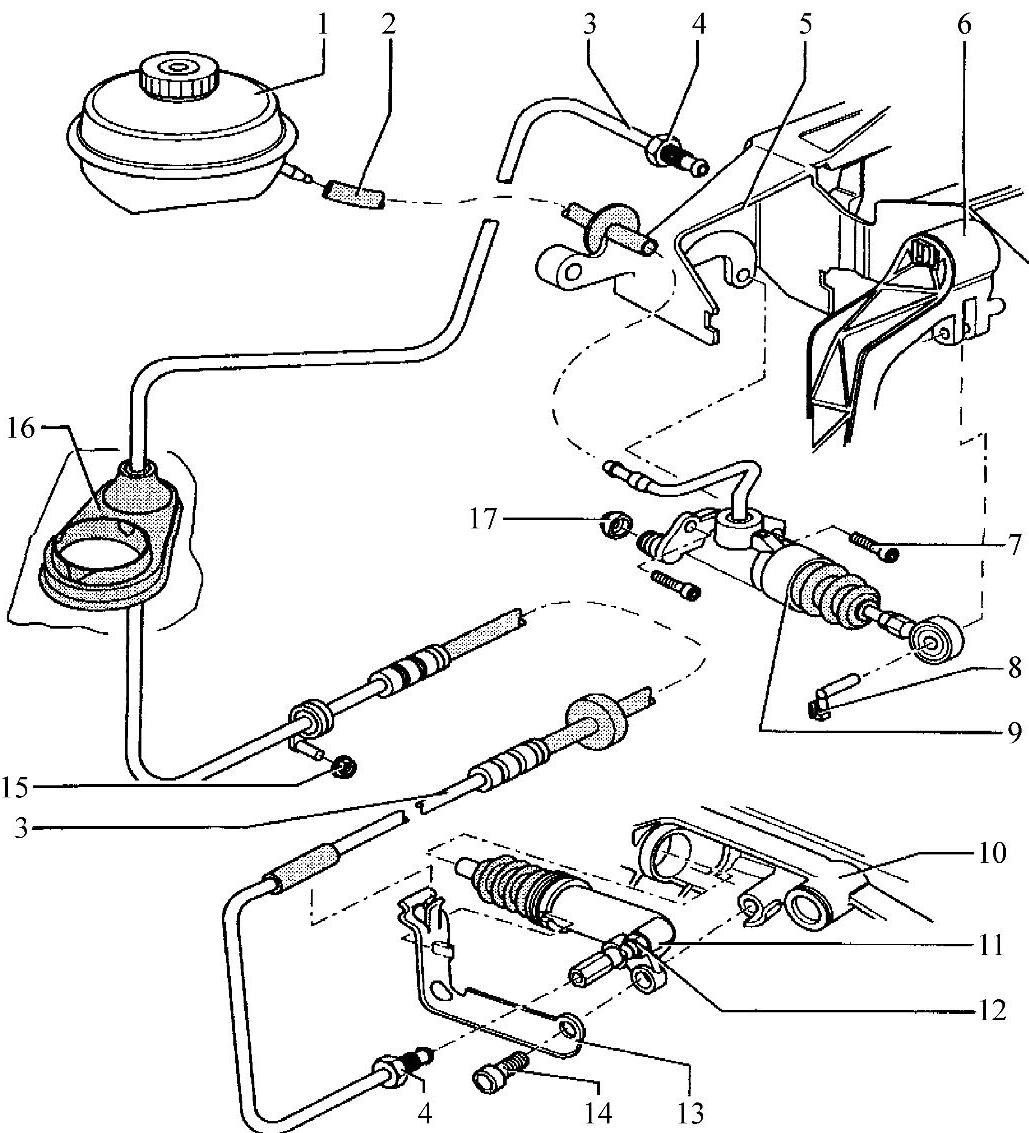

如图2-18所示,奥迪A6离合器液压控制系统由液压容器、驱动软管、回流软管、离合器踏板、主动缸、工作缸、排气阀等组成。

图2-18 奥迪A6离合器液压系统

1—液体容器 2—回流软管 3—驱动软管管道 4—接管螺母(15N·m) 5—支架 6—离合器踏板 7—内六角螺栓(20N·m) 8—销 9—主动缸 10—变速器 11—工作缸 12—排气阀 13—固定支架 14—内六角螺栓(25N·m) 15—六角螺母(25N·m) 16、17—密封圈

2)机械式。离合器拉杆式操纵机构主要应用在大型汽车上,关节点多,不容易布置。拉绳式容易布置,这里主要介绍拉绳式操纵机构的原理。普通拉绳式操纵机构需要调整,但有些离合器的拉绳带有自动调整机构,不再需要调整。

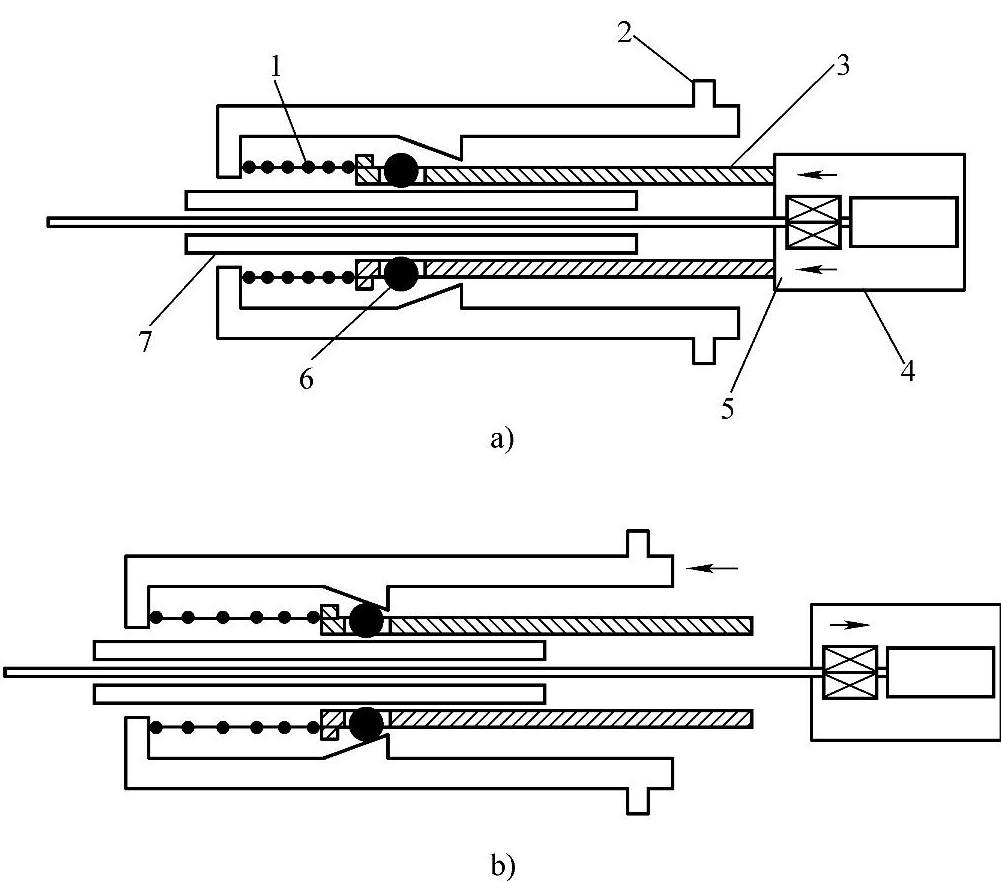

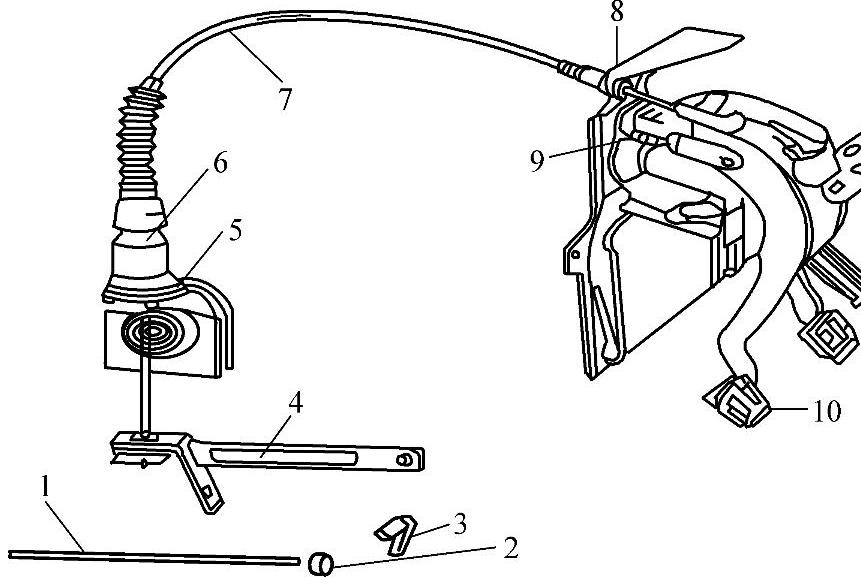

东风雪铁龙毕加索轿车离合器的拉绳结构如图2-19所示。当踩下离合器踏板时,伸缩管与踏板分离,在弹簧作用下,伸缩管向右移动。当滚珠移动到踏板软管的内斜面时,将踏板软管与离合器软轴管锁止,这样就使全套装置成为一根普通的离合器软轴在工作。

踏板恢复原位时,踏板支座抵住伸缩管推动滚珠向左运动,解除了滚珠的锁止。软管随离合器盘的磨损会变短。

为了使补偿装置正常运行,要求踏板静止时,伸缩管被踏板支座压缩,滚珠可自由移动,离合器软轴管实现长度变化。

图2-19 离合器拉绳结构

a)离合器接合时 b)离合器分离时

1—弹簧 2—踏板软管 3—伸缩管 4—踏板支座 5—离合器软轴限位块 6—滚珠 7—离合器软轴管

2.其他形式离合器的工作原理

周布弹簧式离合器采用若干个沿摩擦盘圆周分布的螺旋弹簧作为压紧弹簧,没有了膜片弹簧式离合器中的膜片,但有不起弹簧作用的分离杠杆。

中央弹簧式离合器多用于重型汽车,其压紧装置只有一个张力较强的压紧弹簧布置于离合器的中央。另外它采用了两个从动盘,在两个从动盘之间有中间压盘。

北京切诺基离合器的分泵和分离轴承采用特殊结构,使分泵和分离轴承组合在一起。

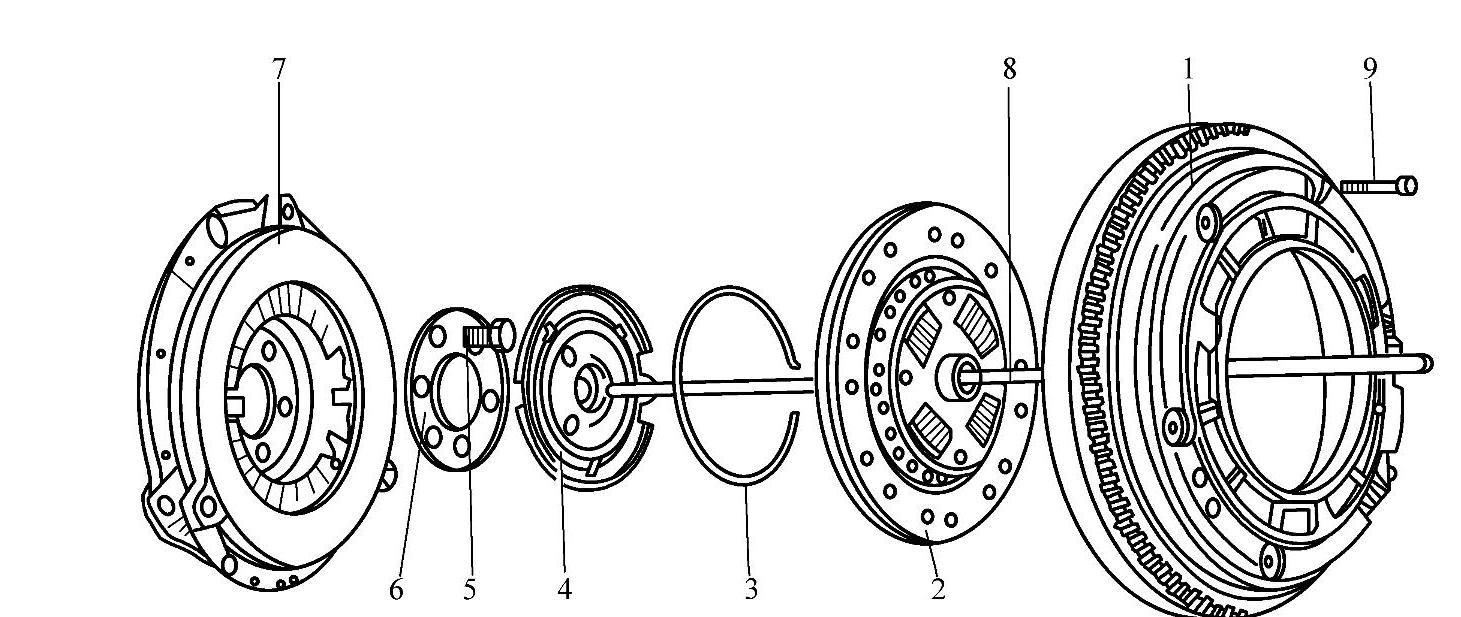

捷达轿车的离合器如图2-20所示,其两条动力传递路线分别为曲轴→离合器盖→压盘→从动盘(前面)→变速器输入轴;曲轴→离合器盖→飞轮→从动盘(后面)→变速器输入轴。离合器分离推杆位于变速器输入轴内部。分离轴承和分离臂都位于变速器内部。离合器的操纵机构如图2-21所示,它使用拉绳式操纵方式,具有自动调整机构。

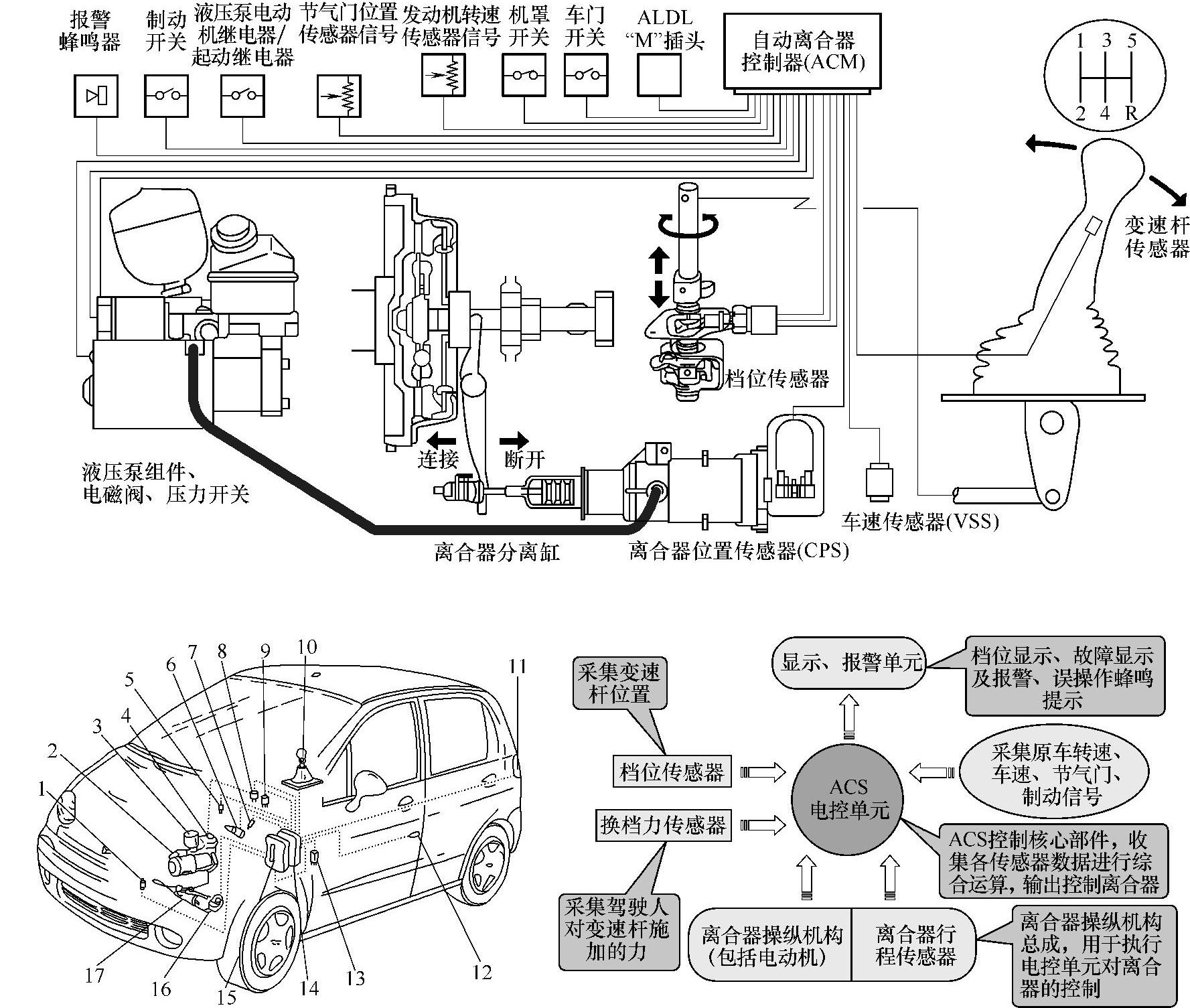

3.自动离合器

自动离合器由控制单元(ECU)控制,无需用脚控制离合器,简化了驾驶人的操纵动作,加快了换档速度,节省了燃油,深受人们的欢迎。自动离合器的基本结构及工作流程如图2-22所示。

图2-20 捷达轿车离合器

1—飞轮 2—从动盘 3—卡环 4—离合器分离盘 5、9—螺栓 6—中间板 7—压盘 8—分离推杆

(1)起动发动机 空档和在档都可以起动。在档起动时,必须踩制动踏板后方可起动。起动后注意观察ACM显示窗口显示是否正常,如有异常应停止操作,及时检修。

注意:汽车在档停在坡路时,起动前档位可能无法退出,须踩制动踏板,将点火开关置于ON位,即可顺利换档。

(2)汽车起步 换入一档、二档或倒档,释放驻车制动及制动踏板后,电控自动离合器进入起步爬行状态,踩加速踏板即可加速行驶。

注意:换入三档或更高档位起步时,电控自动离合器可能进入误操作保护状态,当前档位闪烁显示并且蜂鸣器警告提示,此时应及时换入合适的档位。

(3)行驶换档 汽车向前行驶过程中,收起加速踏板后直接换档,即可换入所需档位,换档时不必踩制动踏板。

图2-21 捷达轿车离合器的操纵机构

1—分离推杆 2—分离轴承 3—分离臂 4—操纵臂 5、8—固定点 6—自动调整机构 7—拉绳 9—助力弹簧 10—离合器踏板

汽车向前行驶过程中,如果换档不当,可能使电控自动离合器进入误操作保护状态。当前档位闪烁显示并且蜂鸣器警告提示,此时应及时换入合适的档位。

汽车向前行驶过程中,应注意换入倒档的安全性,确认汽车完全停稳后方可换入倒档。

汽车减速过程中,车速过低时电控自动离合器会处于熄火保护状态,此时应及时换入较低档位,若停车等候时间较长,应换入空档。

(4)驻车 停车后可换入一档、二档或倒档。在坡路驻车时,如需解除驻车应当打开点火开关(不需要起动),直接换到空档即可解除驻车。

注意:不要在空档时未拉起驻车制动就离开汽车。

自动离合器只是操纵部分改为了“自动”,其他部分没有变动。自动离合器操纵机构分为两种:机械电动机式自动离合器和液压式自动离合器。两种自动离合器的电控系统都是由传感器、电控单元(ECU)和执行器组成的,电控系统的原理相似,即ECU根据传感器的信号来控制执行器的动作。

图2-22 自动离合器的基本结构及工作流程

1—机罩开关(NC开关) 2—液压泵组件 3—储气筒 4—储油箱 5—车速传感器(VSS) 6—档位传感器(GPS) 7—制动开关(NG开关) 8—液压泵电动机继电器 9—起动继电器 10—变速杆传感器 11—倒车灯 12—车门开关(ND开关) 13—报警蜂鸣器 14—自动离合器控制器(ACM) 15—发动机控制器(ECM) 16—离合器位置传感器(CPS) 17—离合器分离缸

液压式自动离合器将踏板操纵离合器液压缸活塞,改为由开关装置控制电动液压泵操纵离合器液压缸活塞。变速器ECU与发动机ECU根据加速踏板、变速器档位、变速器输入/输出轴转速、发动机转速、节气门开度等传感器信号,计算出离合器最佳的接合时间与速度。自动离合器的执行机构由电动油泵、电磁阀和离合器液压缸组成。当ECU发出指令驱动电动油泵时,电动油泵产生的高压油液通过电磁阀输送到离合器液压缸。通过ECU控制电磁阀的电流量来控制油液流量和油液的通道变换,实现离合器液压缸活塞的移动,从而完成汽车起动、换档时的离合器动作。

机械电动机式自动离合器由电控单元(ECU)、线束和插接件、传感器、离合器操纵机构、拉杆机构等部分组成。离合器操纵机构安装在变速器壳体上部,主要由电动机、螺旋传动装置、助力弹簧、拉索连杆、壳体、位移传感器、温度传感器等零部件组成。传感器包括制动传感器、节气门位置传感器、发动机转速传感器、车速传感器、制动灯开关和安装在变速器壳体与选换档轴连接处的档位传感器。驾驶人拨动变速杆时,电控单元控制电动机驱动螺母转动,螺母驱动螺杆在助力弹簧的助推下,利用拉索连杆拉动实现离合器分离。换档后只需踏下加速踏板,电控单元(ECU)依据新的档位信号和节气门开度信号,发出离合器接合指令,电动机反向转动实现离合器接合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。