1.设计内容

(1)根据生产工艺过程,分析控制要求并设计任务书,确定控制方案。

(2)选择输入设备(如按钮、开关、传感器等)和输出设备(如继电器、接触器、指示灯等执行机构)。

(3)选定PLC的型号(包括机型、容量、I/O模块和电源等)。

(4)分配PLC的I/O点,绘制PLC的I/O硬件接线图。

(5)编写程序并调试。

(6)设计控制系统的操作台、电气控制柜及安装接线图。

(7)编写设计说明书和使用说明书。

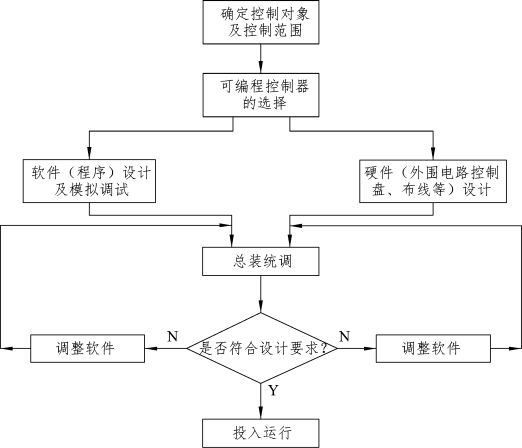

PLC系统设计流程如图9-1所示。

图9-1 PLC系统设计流程图

2.设计步骤

1)工艺分析

深入了解控制对象的工艺过程、工作特点、控制要求,并划分控制的各个阶段,归纳各个阶段的特点和各阶段之间的转换条件,画出控制流程图或功能流程图。

2)选择合适的PLC类型(https://www.xing528.com)

在选择PLC机型时,主要考虑下面几点:

(1)功能的选择。对于小型的PLC主要考虑I/O扩展模块、A/D与D/A模块,以及指令功能(如中断、PID等)。

(2)I/O点数的确定。统计被控制系统的开关量、模拟量的I/O点数,并考虑以后的扩充(一般加上10%~20%的备用量),从而选择PLC的I/O点数和输出规格。

(3)内存的估算。用户程序所需的内存容量主要与系统的I/O点数、控制要求、程序结构长短等因素有关。一般可按下式估算:存储容量=开关量输入点数×10+开关量输出点数×8+模拟通道数×100+定时器/计数器数量×2+通信接口个数×300+备用量。

3)分配I/O点并绘制I/O硬件接线图

分配PLC的输入/输出点,编写输入/输出分配表并画出输入/输出端子的接线图。进行PLC程序设计,同时进行控制柜或操作台的设计和现场施工。

4)程序设计

对于较复杂的控制系统,根据生产工艺要求,画出控制流程图或功能流程图,然后设计控制程序,并对程序进行模拟调试和修改,直到满足控制要求为止。

5)控制柜或操作台的设计和现场施工

设计控制柜及操作台的电器布置图及安装接线图;根据图纸进行现场接线并检查。

6)PLC控制系统整体调试

如果控制系统由几个部分组成,则应先作局部调试,然后再进行整体调试;如果控制程序的步序较多,则可先进行分段调试,然后连接起来总调。

7)编制技术文件

技术文件分两大部分:设计说明书和使用说明书。具体包括可编程序控制器的外部接线图、电器布置图、电器元件明细表、顺序功能图、带注释的梯形图和说明、用户手册等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。