1.水泥砂浆地面抹灰施工

(1)水泥砂浆地面抹灰施工过程

1)基层处理并洒水湿润。水泥砂浆地面,抹灰前要把基层上残留的污物用铲刀等剔除掉。用钢丝刷子刷一遍,用扫帚扫干净,提前1~2d浇水润湿基层。

2)弹线、找标高。首先要确定水泥砂浆面层标高,应先在四周墙上弹上一道水平基准线,水平基线是以地面+0.00标高及楼层砌墙前的抄平点为依据,一般可根据情况弹在标高+50cm的墙上。弹准线的时候,要注意按设计要求的水泥砂浆面层厚度弹线。水泥砂浆面层的厚度应符合设计的要求,且不应小于20mm。

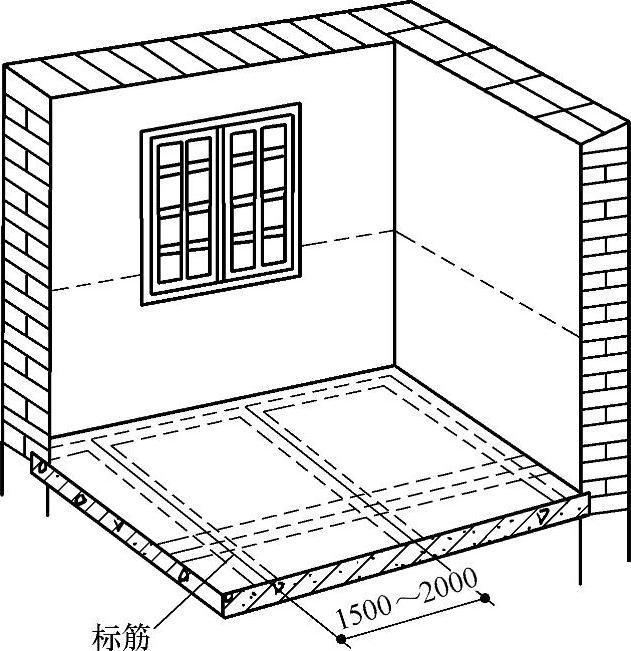

图3-20 地面抹灰前做冲筋示意图

3)贴灰饼冲筋。如果房间较大的时候,要在四周墙上弹线,拉上小线,依线做灰饼。做灰饼的时候要先做房间纵向两边的,两行灰饼间距以大杠能搭及为准。然后以两边的灰饼再做纵向的。灰饼的上面要与地面平行,不能倾斜、扭曲。做灰饼也可借助于水准仪或透明的水管。做好的灰饼均应在线下1mm,各饼应在同一水平面上,厚度应控制在2cm。灰饼做完后可以冲筋。冲筋长度方向与抹地面后退方向相平行。相邻两筋距离以1.2~1.5mm为宜。各条筋面应在同一水平线上,然后在两条筋中间从前向后摊铺灰浆,如图3-20所示。

4)搅拌砂浆。砂浆的配合比应根据设计要求通过试验确定,投料必须严格过磅,精确控制配合比或体积比。应严格控制用水量,搅拌要均匀。砂浆的稠度不应大于35mm,水泥石屑砂浆的水胶比宜控制为0.4。

5)刷素水泥浆结合层。素水泥结合层在调浆后应均匀涂刷。素水泥浆水胶比以0.4~0.5为宜,随刷随铺。

6)压光成活。一般采用原浆压光的方法,质量好,砂浆比例1∶(2~2.5),施工要掌握好压出浆的时机,压光三遍成活。也可以浇刮素浆,压光成活。即将水泥与水放入半截桶内拌成素浆,随浇随刮,紧接着用压辊子压光一次成活。严格控制水胶比,干硬性砂浆一般配合比(体积比)为水泥∶砂=1∶(2.5~3),稠度不小于5cm,水胶比不大于0.35,要求拌和均匀,用手紧握成团,不见有滴水,手松开散开即可。

7)养护。水泥砂浆面层抹压后,应在常温湿润条件下养护。养护要适时,如浇水过早易起皮,浇水过晚则会使面层强度降低而加剧其干缩和开裂倾向。一般在夏天24h后养护,春秋季节应在48h后养护。养护时间不应少于7d;抗压强度应达到5MPa后,方准上人行走;抗压强度应达到设计要求后,方可正常使用。

(2)水泥砂浆地面质量通病与预防措施

1)地面空鼓、裂缝。基层清理不干净,仍有浮灰、浆膜或其他污物;基层浇水不足、过于干燥;结合层涂刷过早,早已风干硬结;基层不平,造成局部砂浆厚薄不均,收缩不一。

基层处理经过严格检查方可开始下一道工序;结合层水泥浆强调随涂随铺砂浆;保证垫层平整度和铺抹砂浆的厚度均匀。

2)地面起砂、起粉。水泥砂浆拌合物的水胶比过大;不了解或错过了水泥的初凝时间,致使压光时间过早或过迟;养护措施不当,养护开始时间过早或养护天数不够;地面尚未达到规定的强度,过早上人;原材料不合要求,水泥品种或强度等级不够或受潮失效等还有砂子粒径过细,含泥量超标;冬期施工,没有采取防冻措施,使水泥砂浆早期受冻。

严格控制水胶比;掌握水泥的初、终凝时间,把握压光时机;遵守洒水养护的措施和养护时间;建立制度、安排好施工流向,避免地面过早上人;冬期采取技术措施,一定要使砂浆在正温下达到临界强度;严格进场材料检查,并对水泥的凝结时间和安定性进行复验,强调砂子应为中砂,含泥量不大于3%。

3)预制楼板地面顺板纵缝方向裂缝。板缝嵌缝质量粗糙低劣;嵌缝养护不认真;嵌缝后下道工序过急;在预制楼板拼缝中电线管走向处理不当;预制构件刚度差;局部地面集中堆荷过大;预制板安装时两块紧靠形成“瞎缝”;预制板安装的时候坐浆不实或未坐浆。

提高板缝嵌缝质量;嵌缝后及时进行养护;待嵌缝后养护至一定强度后进行下道工序;暗敷电线管的板缝应适当放大;挑选刚度足够的预制板;严格控制地面施工荷载;预制板安装的时候,两块板间应留出一定拼缝宽度;预制板安装的时候应坐浆、搁平、安实。

4)预制楼板地面顺板横缝方向裂缝。预制板受荷后板端向上翘;面层施工过早;预制板安装的时候坐浆不实或未坐浆。

在板的搁置处设置钢筋;待横墙沉降稳定后再施工面层;预制板安装适应坐浆、搁置要平。

5)地面面层不规则裂缝;裂缝部位不固定,形状也不相同,有表面裂缝,也有连底裂缝。产生原因:水泥安定性不合格,或不同品种、不同强度等级水泥混用;面层不及时养护或不养护;水泥砂浆过稀,或砂浆搅拌不均匀;底层地面下基土夯填不实;垫层质量差、承载力削弱;面层收缩不均匀,面层厚薄不均;积较大的地面未留伸缩缝;结构变形,地基下沉;用外加剂过量。

使用安定性合格的水泥,不同水泥不混用;面层磨光后应及时养护;严格控制水泥砂浆的水胶比;基土应分层回填,夯打密实;垫层材料混合比应准确,振捣或夯压应密实;面层施工前,应检查基层面平整度,铲高补低;面层边长大于6m时应留伸缩缝;在结构设计上尽量避免基层沉降量过大,预制构件应有足够刚度,使用上应防止局部堆荷过大;严格控制外加剂的掺入量。

6)带地漏的地面泛倒水,地面积水不向地漏流去。阳台、外走廊、浴厕间地面面层与相邻房间不一样平;面积标高不准确,未按规定坡度冲筋刮平;地漏过高,形成地漏周围积水;预留的地漏位置不符合安装要求。

阳台、外走廊、浴厕间地面标高应比相邻房间地面标高低20~50mm;抹面层前,以地漏为中心向周围敷设冲筋,找好坡度,用刮尺刮平,抹面层的时候不留坑洼;安装地漏的时候,注意标高准确,宁低勿高;加强土建与管道安装施工的配合,认真进行施工交底,做到一次留置位置正确。

2.水磨石地面抹灰施工

(1)操作要点及顺序

1)基层处理。应先检查基层的平整和标高,若凸出较高,影响厚度,要剔凿平整。清理干净杂物、油污和落地砂灰,然后提前一天浇水润湿。

2)做灰饼与冲筋。据地面水磨石厚度的施工要求,从墙面上+500mm水平标志线,往下量出地面的标高点。按量好的尺寸在墙四周交圈,弹出地面水磨的标高线。如地面有地漏,要按排水方向找好0.5%~1%的坡度泛水。随后按标志线做灰饼,用干硬性砂浆冲筋,其间距为1~1.5m。

3)确定踢脚板。根据墙面抹灰厚度,在阴阳角处套方量尺、拉线,确定踢脚板的厚度,再按底子灰的厚度冲筋,其间距为1~1.5m。

4)底层抹灰。地面为1∶3干硬性水泥砂浆,要求配比正确、拌和均匀。地面按冲筋高度填干硬性砂浆,先用铁抹子将灰拍实,再用木抹子搓平,对低凹处填灰补齐刮平,辊压密实,再次用木抹子搓平。底层抹灰完成后经2m靠尺检查,表面平整度偏差在2mm以内,标高符合水平线方向为合格。底层抹灰完成后次日即可浇水养护,常温下施工要充分浇水2~3d,低温或冬期施工可不浇水,应覆盖养护3~5d。

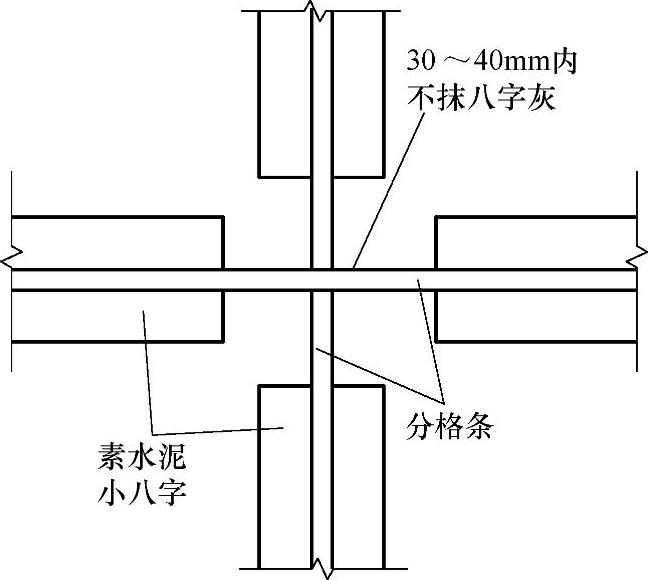

5)嵌分隔条。分格条常用的有铜条、铝条和玻璃条,镶嵌分格条分为不隔夜条和隔夜条两种。不隔夜条的小八字灰的坡度要缓一些,一般呈30℃,如图3-21所示;隔夜条小八字灰的坡度要陡一些,一般呈45℃,分格条在两个方向相交处留出3~4cm不抹小八字灰,如图3-22所示。分格条两边的小八字灰全部抹完收水后,要用刷子蘸水刷一遍。一个方向的分格条镶嵌完后,再换一个方向镶嵌另一个方向的分格条。

图3-21 镶嵌分格条示意图

6)铺摊石碴浆。普通水磨石的石碴浆配合比(质量比)一般为1∶(2.5~2.8)(水泥∶石碴),彩色水磨石的石碴浆中颜料均以水泥质量百分率计算。在镶嵌好分格条的地面上将积水、杂物清刷干净,薄薄撒一层水泥素浆扫扫匀,随即将拌好的石碴浆先抹镶嵌条边,后倒入镶嵌条的四框中间,用铁抹子将石碴浆由中间向四角推送压实抹平,石碴浆应高出分格条2~3mm。普通水磨石石碴浆程序是先四周框边后中间大面积,由里向外进行铺摊;彩色水磨石铺摊石碴浆程序应先局部花饰和四周框边后中间大面积,另应按先深色后浅色进行铺摊。在石碴浆表面找平后,可再均匀撒一层石碴,随即用30~50kg铁辊筒往返滚压使多余的水泥浆泛于表面。整面表层与分格条面基本持平或略高1mm。当面层收水后可用铁抹子在收光压实一次。铺摊工作有序逐间进行,完成后封闭交通,严禁行人和车辆以保护产品。

图3-22 分格条十字相交处示意图

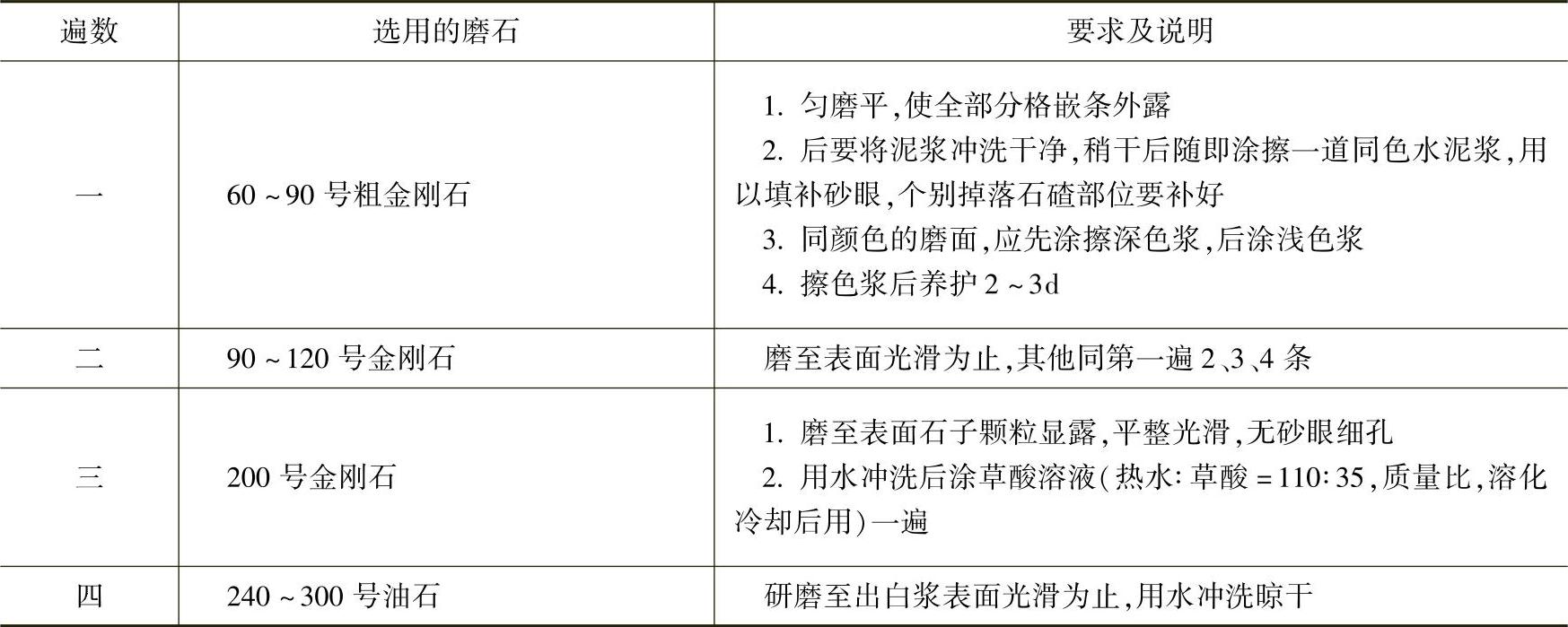

7)磨光。面层完成后要适时开始进行磨平、磨光。开磨时间受季节、气候、温度、环境等多种因素的影响,一般春秋季要在最后抹压后30h以上,夏季在24h以上,冬季为48~60h以上。现制水磨石地面的磨石要求见表3-14。第一遍用60~90号粗金刚石,磨至分格条清晰,石子均匀外漏后,换100号金刚石再磨一遍。磨平过程中不可断水,机械不能在一个部位停滞,要边徐徐向前推进,边左右均匀摇摆。磨层要均匀,表面要平整。第一遍磨光后要用靠尺检查,如有过高的突出点要重点磨。磨光后要用清水洗干净,擦去水分,或晾干水分后用同颜色的水泥浆,在表面擦揉一道,要求把砂眼填平。有掉石子的部位要用同颜色的水泥石子浆补平。24h后浇水养护,而后进行第二遍磨平。第二遍用90~120号金刚石,磨至石子大面外漏,表面光滑平整后,用清水冲洗干净磨掉的水泥浆,擦晾干燥后,再用同颜色的水泥砂浆擦一道,把砂眼进一步填平,进行第三遍磨光。第三遍用200~220号金刚石磨至表面洁净光滑、光亮。经冲洗擦晾干后,可上草酸。

表3-14 现制水磨石地面磨石要求

8)涂草酸。将磨面用清水冲洗干净、擦干,经3~4d干燥。每千克草酸用3kg沸水化开,待融化冷却后,用布糊草酸溶液擦,再用280号油石在上面磨研酸洗,清除磨面上的所有污垢,至石子表面光滑为止,然后用水冲洗、擦干。

9)抛光、打蜡。抛光是对细磨面的最后加工,使水磨石地面符合验收标准,但是抛光过程不同于细磨过程,它借助于化学和物理作用完成,即腐蚀和填补。抛光工序完成后即可打蜡,用布或干净的麻丝蘸稀糊状的石蜡,均匀涂在水磨石表面,稍干后,用钉有细帆布或麻布的木块替代油石,装在磨石机上研磨。抹出光亮后,打蜡研磨一遍,直至光滑洁亮。

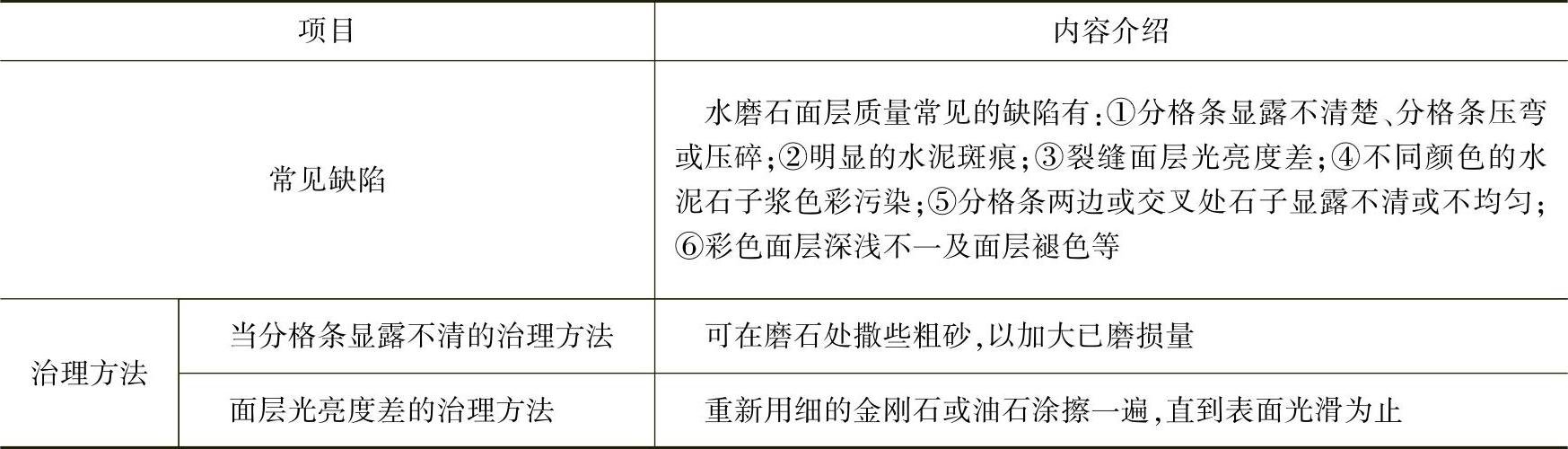

(2)水磨石的质量通病与预防措施。主要的质量问题有空鼓和裂缝。

1)空鼓。在分格条四角处容易出现空鼓。基层处理不干净,没有刷水泥素浆结合层,造成基层与面层黏结不好;分格条的黏结方法不对,十字交叉处没有留空隙,八字角素水泥浆抹的过高,使水泥石子挤不到分格条处;面层抹好后养护措施不当,过早上人行走;边角、墙根边辊压不到或没有认真压实压平;开磨时间太早。

加强基层处理;在分格条十字叉处留出空隙,不抹水泥砂浆,八字角素水泥浆抹不得超过分格条高的1/2;认真辊压,边角处要压到、压实;认真执行养护措施,保证养护时间;正确掌握开磨时间。

2)裂缝。在做大面积水磨石地面时常会出现裂缝。首层地面填土没有夯实,底层、找平层和面层各工序跟得太紧,材料收缩不稳定,其中垫层收缩影响较大;暗敷线管过高,造成周围砂浆牢固不密实或面层过薄;基层清理不干净,预制板缝及端头灌缝不密实。

首层的回填土应分层夯实,不得含有杂物和冻块;垫层保证足够的厚度;暗敷线管不得过分集中或过高;加强基层的清理工作,保证与底层结合牢固。

(3)水磨石面层质量缺陷防治,见表3-15。

表3-15 水磨石面层质量缺陷防治

3.大理石、花岗石地面抹灰施工

(1)基层处理。首先按照50cm线拉线(横向或纵向),检查楼(地)面的平整度,如局部凸凹过大,应进行剔凿或用1∶3水泥砂浆补平。如钢筋混凝土表面太光滑,应剔凿或用YJ-302界面处理剂进行处理。对基层表面的油污、浮浆、杂物等,应清除干净并用清水刷洗干净。

(2)找规矩、弹线。根据设计要求,确定平面标高位置(水泥砂浆结合层厚度应控制在10~15mm),并在相应的立面上弹线,再根据板块分块情况挂线找中,即在房间取中点、拉十字线。在与走廊直接相通的门口处,与走道地面拉通线。板块分块布置要以十字线对称,如室内地面与走廊地面颜色不同,则分界线应放在门口和门扇中间处。

(3)试拼、试排。根据找规矩的弹线,对每个房间的板材按图集、颜色、纹理试拼,将非整块板对称排放在靠墙部位。试拼后按两个方向编号排列,然后按号码放整齐。当设计无要求时,应避免出现板块小于1/4边长的边角料。试排就是在房间的两个垂直方向按标准线铺两条干砂带,其宽度大于板块,厚度不小于3cm。要按照施工大样图把板块配好,以便检查板块之间的缝隙:花岗岩、大理石一般要求不大于1mm,水磨石不大于2mm。认真核对板块与墙面、柱管线洞口的相对位置,确定砂浆找平层厚度,以及浴室、厕所等有排水要求房间的泛水。最后把房间主要部位弹出的互相垂直的控制线引至墙。

(4)刷水泥素浆及辅砂浆结合层。试铺后将干砂和板块移开,清扫干净,用喷壶洒水湿润,刷一层素水泥浆(水胶比为0.4~0.5,不要刷得面积过大,随铺砂浆随刷)。根据板面水平线确定结合层砂浆厚度,拉十字控制线,开始铺结合层干硬性水泥砂浆,一般采用(1∶2)~(1∶3)的干硬性水泥砂浆,干硬程度以手捏成团,落地即散为宜,厚度控制在放上大理石(或花岗石)板块时宜高出面层水平线3~4mm。铺好后用大杠刮平,再用抹子拍实找平(铺摊面积不得过大)。

(5)铺砌大理石(或花岗石)板块。板块应先用水浸湿,待擦干或表面晾干后方可铺设。根据房间拉的十字控制线,纵横各铺一行,作为大面积铺砌标筋用。依据试拼时的编号、图案及试排时的缝隙(板块之间的缝隙宽度,当设计无规定时不应大于1mm),在十字控制线交点开始铺砌。先试铺,即搬起板块,对好纵横控制线,将板块铺落在已铺好的干硬性砂浆结合层上,用橡皮锤敲击木垫板(不得用橡皮锤或木锤直接敲击板块),振实砂浆至铺设高度后,将板块掀起移至一旁,检查砂浆表面与板块之间是否相吻合如发现有空虚之处,应用砂浆填补,然后正式镶铺。先在水泥砂浆结合层上满浇一层水胶比为0.5的素水泥浆(用浆壶浇均匀),再铺板块,安放时四角同时往下落,用橡皮锤或木锤轻击木垫板,根据水平线用铁水平尺找平,铺完第一块,向两侧和后退方向顺序铺砌。铺完纵、横行之后有了标准,可分段分区依次铺砌。一般房间由里后外进行,逐步退至门口,便于成品保护,但必须注意与楼道相呼应。也可从门口处往里铺砌,板块与墙角、镶边和靠墙处应紧密砌合,不得有空隙。

(6)灌缝、擦缝。在板块铺砌后1~2昼夜进行灌浆擦缝。根据大理石(或花岗石)颜色,选择相同颜色矿物颜料和水泥(或白水泥)拌和均匀,调成1∶1稀水泥浆,用浆壶徐徐灌入板块之间的缝隙中(可分几次进行),并用长把刮板把流出的水泥浆刮向缝隙内,至基本灌满为止。灌浆1~2h后,用棉纱团蘸原稀水泥浆擦缝,使之与板面擦平,同时将板面上水泥浆擦净,使大理石(或花岗石)面层的表面洁净、平整、坚实。以上工序完成后,面层加以覆盖,养护时间不应小于7d。

(7)镶贴踢脚板。大理石、花岗岩踢脚板的一般高度为100~200mm,厚度为15~20mm。有粘贴法施工和灌浆法施工两种。镶贴踢脚板前,首先清理墙面,提前浇水湿润,按需要量将贴于阳角处的踢脚板的一端用无凿锯切成45°,并用水刷净阴干备用。镶贴由阳角开始向两侧试贴,并检查是否平直、缝隙是否严密、有无缺边掉角等缺陷,合格后才可实贴。不论是采用粘贴法施工还是灌浆施工,都应先在墙面两端各粘贴一块贴脚板,板上沿高度应在同一水平线上,出墙厚度应一致,然后沿两块踢脚板上拉通线,逐块按顺序安装。

粘贴法:根据墙面标筋和标准水平线,用1∶(2~2.5)水泥砂浆抹底层并刮平划纹,待底层砂浆干硬后,将已湿润阴干的踢脚板抹上2~3mm素水泥浆进行粘贴,用橡皮锤敲击平整,用水平尺和靠尺随即找平找直,隔夜后用与板面相同颜色的水泥浆擦缝。

灌浆法:将踢脚板临时固定在安装位置,用石膏将相邻的两块踢脚板与地面、墙面之间稳牢,用稠度为10~15cm的1∶2的水泥砂浆灌缝,并随时把溢出的砂浆擦净。待水泥浆终凝后,把石膏铲掉擦净,用与板面相同颜色的水泥浆擦缝。(https://www.xing528.com)

(8)养护、打蜡。把湿锯末覆盖在擦净的面板上,2~3d禁止上人;在水泥砂浆结合层达到1.2MPa强度时,进行打蜡、上光。

4.细石混凝土地面抹灰施工

(1)基层处理。先将灰尘清扫干净,然后将黏在基层上的浆皮铲掉,用碱水将油污刷掉,最后用清水将基层冲洗干净。

(2)洒水湿润。在抹面层之前一天对基层表面进行洒水湿润。

(3)抹灰饼。根据已弹出的面层水平标高线,横竖拉线,用与豆石混凝土相同配合比的拌合料抹灰饼,横竖间距1.5m,灰饼上标高就是面层标高。

(4)抹标筋。面积较大的房间为保证房间地面平整度,还要做标筋(或叫冲筋),以做好的灰饼为标准抹条形标筋,用刮尺刮平,作为浇筑细石混凝土面层厚度的标准。

(5)刷素水泥浆结合层。在铺设细石混凝土面层以前,在已湿润的基层上刷一道1∶(0.4~0.5)(水泥∶水)的素水泥浆,不要刷的面积过大,要随刷随铺细石混凝土,避免时间过长水泥浆风干导致面层空鼓。

(6)面层细石混凝土铺设。将搅拌好的细石混凝土铺抹到地面基层上(水泥浆结合层要随刷随铺),紧接着用2m长刮杠顺着标筋刮平,然后用辊筒(常用的为直径20cm,长度60cm的混凝土或铁制辊筒,厚度较厚时应用平板振动器)往返、纵横滚压,如有凹处用同配合比混凝土填平,直到面层出现泌水现象,撒一层干拌水泥砂(1∶1=水泥∶砂)拌合料,要撒匀(砂要过3mm筛),再用2m长刮杠刮平(操作时均要从房间内往外退着走)。

(7)抹面层、压光。面层抹压分三遍完成。面层抹压必须在水泥初凝前完成抹平工作,终凝前完成压光工作。如果在终凝后再进行抹压,则水泥凝胶体的凝结结构会遭到破坏,甚至造成大面积的地面空鼓,很难再进行闭合补救。这不仅会影响强度,而且也容易引起面层起灰、脱皮和裂缝等一些质量缺陷。

第一遍抹压,用木抹子搓平后;稍收水用铁抹子轻轻抹压面层,把脚印压平。

第二遍抹压,当面层开始凝结,地面面层上人有脚印但不下陷时,用铁抹子进行第二遍抹压。此时,要注意不得漏压,并将面层上的凹坑、砂眼和脚印压平。

第三遍抹压,当地面面层踩上去稍有脚印,抹压不再有抹子纹时,开始抹压第三遍。第三遍用力稍大,将抹纹抹平压光,并在终凝前完成。

若采用地面压光机压光,在压第二、三遍时,砂浆的干硬度比手工压光应稍大一些。水泥地面三次压光非常重要,要按要求并根据砂浆的凝固情况,选择适当时间进行,分次压光,才能保证工作质量。如果是分格地面,应在撒干水泥砂子干灰面时,待用木抹子搓平以后,按分格要求弹线,然后用铁抹子在弹线两侧各20cm宽范围内抹压一遍,再用溜缝抹子划缝,以后随大面压光时,沿分格缝用溜缝抹子抹压两遍后成活。

(8)养护。面层抹压完24h后(有条件时可覆盖塑料薄膜养护)进行浇水养护,每天不少于2次,养护时间一般至少不少于7d(房间应封闭养护期间禁止进入)。

5.陶瓷地砖地面抹灰施工

(1)基层处理、定标高。将基层表面的浮土或砂浆铲掉,清扫干净,有油污时,应用10%火碱水刷净,并用清水冲洗干净;根据+50cm水平线和设计图找出板面标高。

(2)弹控制线。先根据排砖图确定铺砌的缝隙宽度,一般为缸砖10mm,卫生间、厨房通体砖3mm,房间、走廊通体砖2mm。根据排砖图及缝宽在地面上弹纵、横控制线。注意该十字线与墙面抹灰时控制房间方正的十字线是否对应平行,同时注意开间方向的控制线是否与走廊的纵向控制线平行,不平行时应调整至平行,以避免在门口位置的分色砖出现大小头。

(3)铺砖。铺室内地砖有多种方法,独立小房间可以从里边的一个角开始;相连的两个房间,应从相连的门中间开始。一般来讲是从门口开始,纵向先铺几行砖,找标准(标准砖高应与房间四周墙上砖面控制线齐平),从里向外退着铺砖,每块砖必须与线靠平。两间相通的房间,则从两个房间相通的门口划一中心线贯通两间房,再在中心线上先铺一行砖,以此为准,然后向两边方向铺砖。

(4)拨缝、调整。可在已铺完的砖面层上用喷壶洒水,润湿砖面(对红缸砖之类的无釉砖尤其必要),然后垫一块大而平的木板,人站在板上,进行拨缝、拍实的操作。为保证砖缝横平竖直,可拉线比齐拨缝修理。将缝内多余的砂浆剔出干净,将砖面拍实,如有亏浆或坏砖,应及时抠除添浆重贴或更换砖块。

(5)勾缝。用1∶1水泥细砂浆勾缝,缝内深度宜为砖厚的1/3,要求缝内砂浆密实、平整、光滑。随勾随将剩余水泥砂浆清走、擦净。

(6)擦缝。如设计要求缝隙很小时,则要求接缝平直,在铺实修好的面层上用浆壶往缝内浇水泥浆,然后用干水泥撒在缝上,再用棉纱团擦揉,将缝隙擦满。最后将面层上的水泥浆擦干净。

(7)养护。铺设水泥类面层以及水泥花砖、陶瓷马赛克、陶瓷地砖等面层后,其表面应覆盖湿润养护,且养护时间不应少于7d。当水泥类面层的抗压强度达到5MPa以及板块面层的水泥砂浆结合层的抗压强度达到1.2MPa时,方可准许人员行走。当上述面层或结合层的抗压强度达到设计要求后,方可正常使用。不得在地面上堆放可能使地面受到破坏的杂物。手推车需要经过所铺地面时,必须铺设木板。严禁在已完成的面层上堆放或拌和各种砂浆和混凝土,也不得在上面进行切割作业。试拼应在地面平整的房间或操作棚内进行,调整板块的人员,宜穿干净的软底鞋,以免在搬动调整板块时损伤面层。地面铺设时,对所接触的电线管、暖卫管等要有保护措施。

(8)陶瓷地砖地面抹灰质量验收

各种面层所用的板块品种、质量必须符合设计要求。检验方法:观察检查和检查材质合格证明检测报告。

面层与下一层结合(黏结)必须牢固,无空鼓。检验方法:用小锤轻击检查。

砖面层应表面洁净、图案清晰、色泽一致、接缝平整、深浅一致、周边顺直。板块无裂纹、掉角和缺楞等现象。检验方法:观察检查。

面层邻接处的镶边用料尺寸应符合设计要求,且边角整齐、光滑。检验方法:观察和用金属直尺检查。

楼踏步和台阶的铺贴缝隙宽度一致、齿角整齐,楼层梯段相邻踏步高差不超过10mm,防滑条顺直。检验方法:观察和用金属直尺检查。

面层表面坡度应符合设计要求,不倒泛水,无积水,与地漏(管道)结合处牢固、无渗漏。检验方法:观察、泼水或坡度尺及蓄水检查。

(9)陶瓷地砖地面抹灰施工的质量缺陷防治:基层表面必须清除干净,并浇水湿润不得有积水,基层表面应均匀涂刷纯水泥浆;地砖在铺贴前浸水湿润,并将板背面浮灰杂物清扫于净;加强进场质量检验,对几何尺寸不准、翘曲、歪斜、厚薄偏差过大等问题要挑出;铺贴前,应有专人负责从楼道统一往房间引进标高线;房间内应四边取中,在地面上弹出十字线,铺好分段标准块后,由中间向两侧和后退方向铺贴,随时用水平尺和直尺找平,缝隙必须通长拉线,不能有偏差;分段尺寸要事先排好定死,以免最后一块铺不上或缝隙过大。

6.塑料板面层抹灰施工

(1)基层处理。地面基层为水泥砂浆抹面时,表面应平整(其平整度采用2m直尺检查时,其允许空隙不应大于2mm)、坚硬、干燥,无油及其他杂质。当表面有麻面、起砂、裂缝现象时,应采用乳液腻子处理[配合比为水泥∶108胶∶水=1∶(0.2~0.3)∶0.3]。处理时每次涂刷的厚度不应大于0.8mm,干燥后应用0号铁砂布打磨,然后再涂刷第二遍腻子,直到表面平整后,再用水稀释的乳液涂刷一遍[配合比为水泥∶108胶∶水=1∶(0.5~0.8)∶(6~8)]。

基层为预制大楼板时,将大楼板过口处的板缝勾严、勾平、压光。将板面上多余的钢筋头、埋件剔掉,凹坑填平,板面清理干净后,用10%的火碱水刷净,晾干。再刷水泥乳液腻子[配合比为水泥∶108胶∶水=1∶(0.2~0.3)∶0.4],刮平后,第二天磨砂纸,将其接槎痕迹磨平。地面基层处理完之后,必须将基层表面清理干净,在铺贴塑料板块前不得进其他工序操作。

(2)弹线。将房间依照塑料板的尺寸,排出塑料板的放置位置,并在地面弹出十字控制线的分格线。可直角铺设,也可弹45°或60°斜角铺板线。

(3)刷底胶。首先应将基层清理干净,并在基底上刷一道薄而均匀的底胶,底胶干后,按弹线位置沿轴线由中央向四面铺贴。

(4)塑料卷材铺贴。先按已计划好的卷材铺贴方向及房间尺寸裁料,按铺贴的顺序编号。刷胶铺贴时,将卷材的一边对准所弹的尺寸线,用压辊压实,要求对线连接平顺,不卷不翘。

(5)上蜡抛光。铺贴好塑料地面及踢脚板后,用墩布擦干净、晾干,然后用砂布包裹已配好的上光软蜡,满涂1~2遍[质量配合比为软蜡∶汽油=100∶(20~30),另掺1%~3%与地板相同颜色的颜料],稍干后用净布擦拭,直至表面光滑、光亮。

(6)成品保护。塑料地面铺贴完后,房间应设专人看管,非工作人员严禁入内,必须进入室内工作时,应穿拖鞋;塑料地面铺贴完后,及时用塑料薄膜覆盖保护好,以防污染;严禁在面层上放置油漆容器;电工、油工等工种操作时所用木梯、凳腿下端头,要包泡沫塑料或软布头,防止划伤地面。

7.楼梯抹灰

(1)基层处理。首先把楼梯上的杂物和灰渣等,从上至下一步步清理干净,混凝土凹凸不平处剔凿抹平后清理干净,浇水湿润。

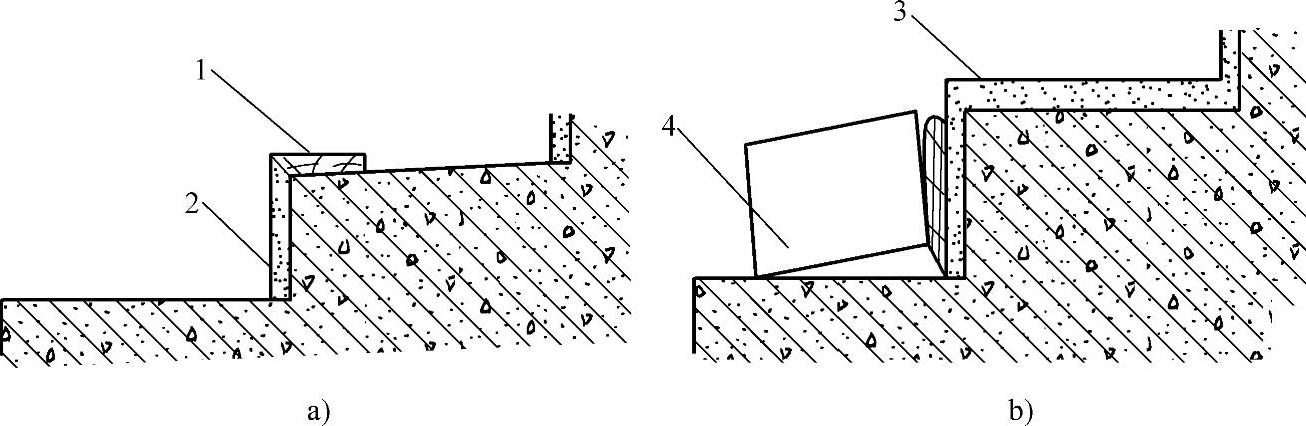

(2)弹线分步。楼梯踏步,不论预制或现浇,在结构施工阶段必然有尺寸误差,应放线纠正。其方法是依据平台标高和楼面标高,在楼梯侧面墙上和栏板上弹一道踏级分步标准线,如图3-23所示。抹面操作时,踏步的阳角要落在标准线上,每个踏级的高和宽的尺寸应一致,使踏级的阳角在标准线上的距离相等。不靠墙的独立楼梯无法弹线,要左右上下拉小线操作,保证踏步宽、高一致。结构施工阶段踏步尺寸较大的楼梯,要先进行斩凿和必要的技术处理。

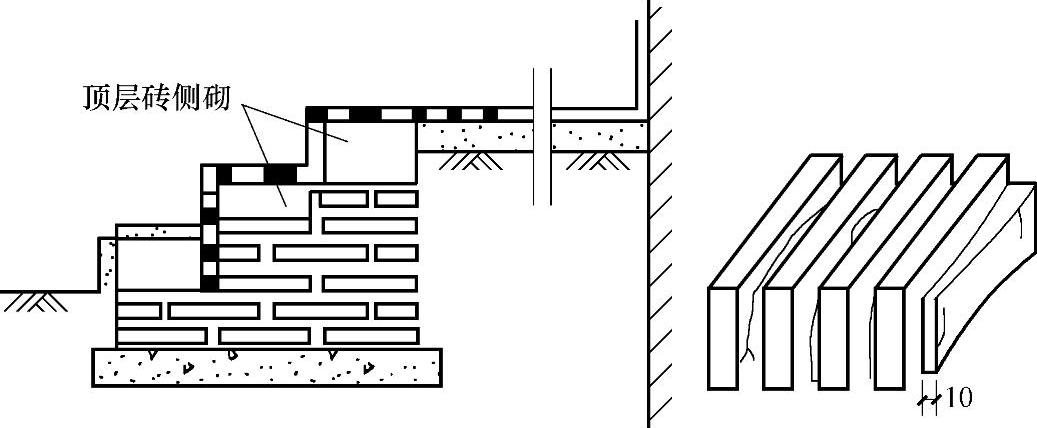

(3)抹底子灰。浇水润湿基层表面后,刷素水泥浆或洒一道水泥浆,接着抹1∶3水泥浆底灰,厚度为10~15mm。抹灰时,先抹立面再抹平面,一级级由上往下抹。抹立面时,靠尺板应压在踏步板上,按尺寸留出灰头,与踏步板的尺寸一致,依着八字靠尺上灰,再用木抹子搓平,如图3-24和图3-25所示。

图3-23 分步标准线

1—分步标准线 2—踏步高和宽线 3—踏步线 4—踢脚板

图3-24 踏步抹灰

1—八字靠尺 2—立面抹灰 3—平面抹灰 4—临时固定靠尺用砖

图3-25 砖踏步抹灰示意图

(4)抹罩面灰。罩面时用1∶2水泥砂浆,厚度8~10mm,压好八字尺,根据砂浆收水的干燥程度,可以连做几个台阶,再返上去借助八字靠尺,用木抹子搓平,钢片抹子压光,阴阳角处用阴阳角抹子捋光。

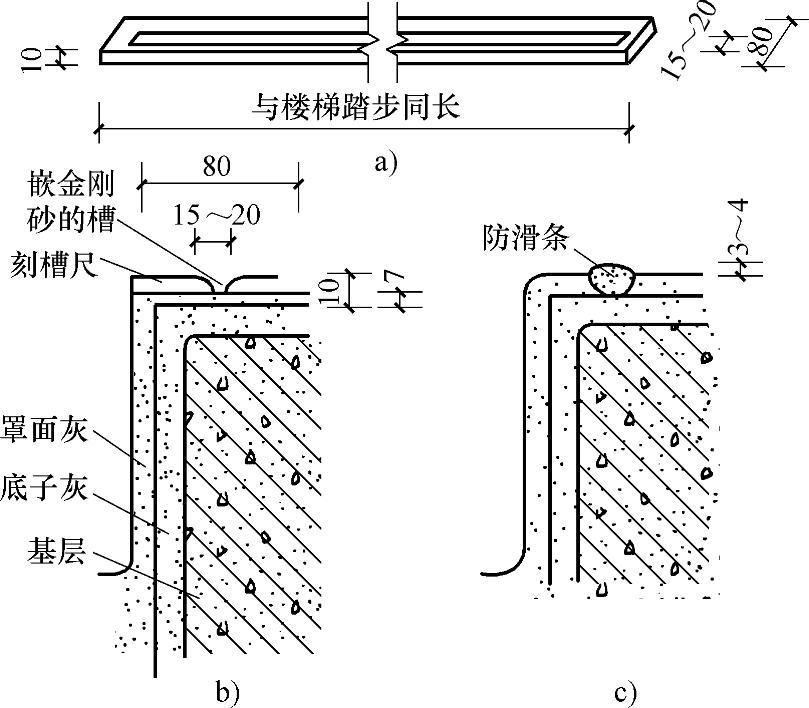

(5)抹防滑条。踏步设有防滑条时,抹面过程中,应距踏步口40~50mm处,用素水泥浆粘上宽20mm、厚7mm似梯形的分格条。分格条必须事先泡水浸透,粘贴时小口朝下便于起条。抹面时使罩面灰与分格条平。罩面层压光后,就可起出分格条。也可以在抹完罩面灰后随即用一刻槽尺板(图3-26),把防滑条位置的面层灰挖掉,以此来代替贴分格条。

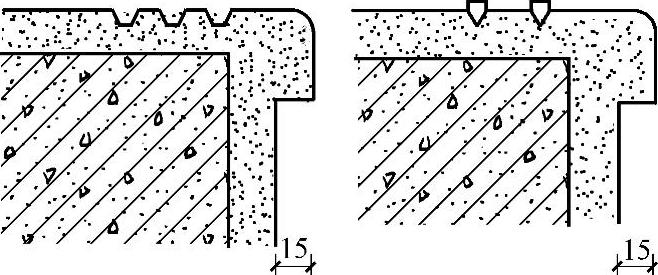

(6)抹勾角(图3-27)。如楼梯踏步设有勾角,也称挑口,即踏步外侧边缘的凸出部分,抹灰时,先抹立面后抹平面,踏步板连同勾角要一次成活,但要分层做。贴于立面靠尺的厚度要正好是勾角的厚度,勾角一般凸出15mm左右。抹灰时每步勾角进出应一致,立面厚度也要一致,并用阳角抹子将阳角压实捋光。

图3-26 踏步防滑条(刻槽尺做法)

图3-27 踏步勾角抹灰

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。