1.石灰、石膏和水玻璃的适用范围

(1)石灰。石灰可用来配制水泥石灰混合砂浆、石灰砂浆等,拌制灰土或三合土,生产硅酸盐制品。

1)配制水泥石灰混合砂浆、石灰砂浆等。用熟化并“陈伏”好的石灰膏和水泥、砂配制而成的混合砂浆是目前用量最大、用途最广的砌筑砂浆。用石灰膏和砂或麻刀或纸筋配制成的石灰砂浆、麻刀灰、纸筋灰,广泛用作内墙、顶棚的抹面砂浆。此外,石灰膏还可释成石灰乳,用作内墙和顶棚的粉刷涂料。

2)拌制灰土或三合土。将消石灰粉和黏土按一定比例拌和均匀、夯实而形成灰土。灰土和三合土广泛用作基础、路面或地面的垫层,它的强度和耐水性远远高出石灰或黏土。石灰改善了黏土可塑性,在强夯之下,密实度提高也是其强度和耐水性改善的原因之一。三合土,一种建筑材料。它由石灰、黏土和细砂所组成,其实际配比视泥土的含砂量而定。经分层夯实,三合土具有一定强度和耐水性,多用于建筑物的基础或路面垫层。

3)生产硅酸盐制品。以磨细生石灰(或消石灰粉)或硅质材料(如石英砂、粉煤灰、矿渣等)为原料,加水拌和,经成型、蒸压处理等工序而成的材料统称为硅酸盐制品,多用作墙体材料。

(2)石膏。石膏主要用于室内抹灰、生产建筑石膏制品等。

1)室内抹灰。由建筑石膏或由建筑石膏与无水石膏混合后再掺入外加剂、细骨料等可制成抹灰石膏。按用途分为面层抹灰石膏(F)、底层抹灰石膏(B)、轻质底层抹灰石膏(L)和保温层抹灰石膏(T)四类。抹灰石膏是一种新型室内抹灰材料,既具有建筑石膏快硬早强、尺寸稳定、吸湿、防火、轻质等优点,又不会产生开裂、空鼓和起皮现象。不仅可在水泥砂浆或混合砂浆上罩面,还可用在混凝土墙、板、顶棚等光滑的底层上。抹灰后的墙面致密光滑,质地细腻,且施工方便,工效高。

2)生产建筑石膏制品。建筑石膏除用于室内粉刷外,主要用于生产各种石膏板和石膏砌块等制品。石膏板具有轻质、高强、隔热保温、吸音和不燃等性能,且安装和使用方便,是一种较好的新型建筑材料,广泛用作各种建筑物的内隔墙:顶棚及各种装饰饰面。我国目前生产的石膏板主要有纸面石膏板、石膏空心条板、石膏装饰板、纤维石膏板及石膏吸音板等。石膏砌块是一种自重轻、保温隔热、隔声和防火性能好的新型墙体材料,有实心、空心和夹心三种类型。在建筑石膏中掺入耐水外加剂(如有机硅憎水剂等)可生产耐水建筑石膏制品;掺入无机耐火纤维(如玻璃纤维)可生产耐火建筑石膏制品。建筑石膏在运输和贮存中,需要防雨防潮,贮存期为3个月。过期或受潮的石膏,强度显著降低,需经检验后才能使用。

3)其他用途。建筑石膏可作为生产某些硅酸盐制品时的增强剂,如粉煤灰砖、炉渣制品等,也可用作油漆或粘贴墙纸等的基层找平。

(3)水玻璃。水玻璃主要用于粉刷材料表面提高其抗风化能力,加固土壤,配置快凝防水剂,配置耐酸胶泥、耐酸砂浆和耐酸混凝土。

1)涂刷材料表面,提高抗风化能力。水玻璃溶液涂刷或浸渍材料后,能渗入缝隙和孔隙中,固化的硅凝胶能堵塞毛细孔通道,提高材料的密度和强度,从而提高材料的抗风化能力。但水玻璃不得用来涂刷或浸渍石膏制品。因为水玻璃与石膏反应生成硫酸钠(Na2 SO4),在制品孔隙内结晶膨胀,导致石膏制品开裂破坏。

2)加固土壤。将水玻璃与氯化钙溶液交替注入土壤中,两种溶液迅速反应生成硅胶和硅酸钙凝胶,起到胶结和填充孔隙的作用,使土壤的强度和承载能力提高。常用于粉土、砂土和填土的地基加固,称为双液注浆。

3)配置快凝防水剂。以水玻璃为防水基料,加入两种、三种或者四种矾配置成两矾、三矾或四矾快凝防水剂。这种防水剂凝结速度一般不超过一分钟。工程上利用它的速凝作用和黏附性,掺入水泥浆、砂浆或混凝土中,用于修补、堵漏、抢修、表面处理用。因为凝结迅速,不宜拌制水泥防水砂浆,用作屋面或地面的刚性防水层。

4)配制耐酸胶泥、耐酸砂浆和耐酸混凝土。耐酸胶泥是用水玻璃和耐酸粉料(常用石英粉)配制而成。与耐酸砂浆和混凝土一样,主要用于有耐酸要求的工程。

除以上介绍的用途以外,水玻璃还用于配制耐热胶泥、耐热砂浆和耐热混凝土等。

2.骨料使用技术要求

(1)混凝土用砂技术要求。包括砂的物理性质、砂的颗粒级配、有害杂质含量和坚固性。

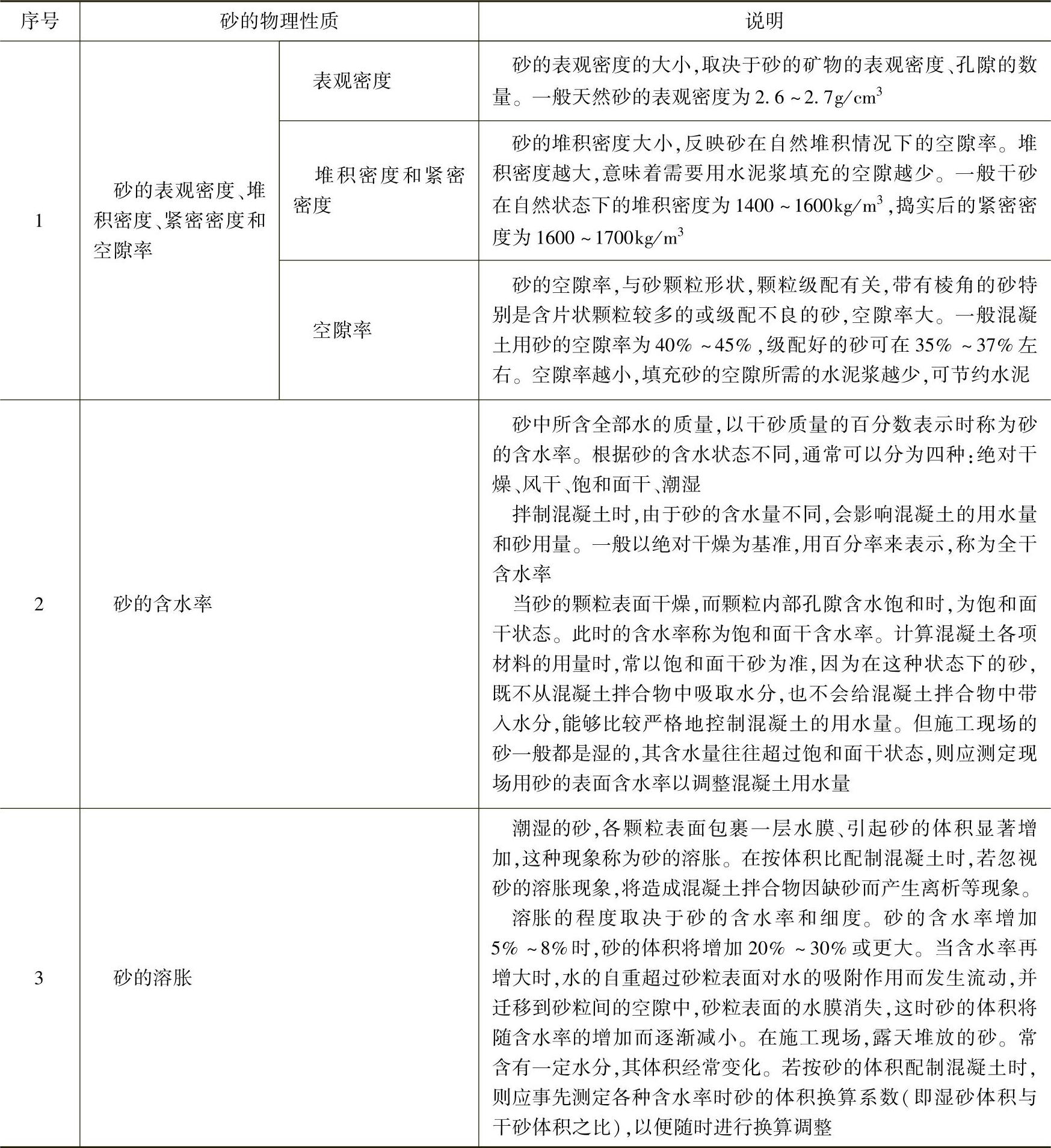

1)砂的物理性质。砂的物理性质主要包括砂的表观密度、堆积密度、紧密密度和空隙率、砂的含水率、砂的溶胀等内容,见表2-44。

2)砂的颗粒级配。砂子的颗粒级配,表示砂子中各级大小颗粒的分配情况。在混凝土拌合料中,水泥浆首先要包裹砂子颗粒表面,并填充砂粒之间的空隙。砂子间空隙越小,砂子总表面积越小,水泥用量则越少。好的砂子颗粒级配可使单位体积内砂子中的总表面积和空隙都降至最低值。

表2-44 砂的物理性质

砂子的总表面积是由砂子粗细程度决定的。砂子粗细程度是用细度模数表示。砂子级配最好是粗粒砂空隙由中粒砂填充,中粒砂空隙再由细粒砂填充。颗粒间互相填充,就使砂的孔隙率达到最小。因此,要想减少砂粒间空隙,就必须由大小不同的颗粒相搭配。

砂的粗细程度与颗粒级配是砂子质量的重要指标,一般用筛分析的方法进行测定。用级配区表示砂子的颗粒级配,用细度模数表示砂子的粗细程度。

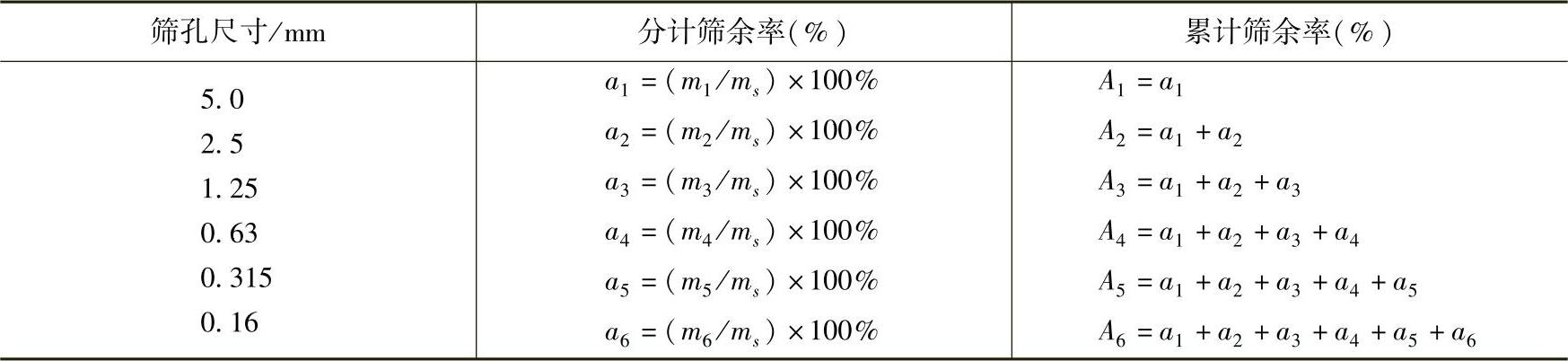

筛分析是用一套孔径不同的标准筛进行筛分,如用圆孔筛,孔径有5mm、2.5mm、1.25mm、0.63mm、0.315mm和0.16mm等6种。将500g重的干砂试样由粗到细依次过筛,然后称得各筛上残留砂的质量叫分计筛余量。各分计筛余量占砂样总质重的百分率称为分计筛余百分率,以a1、a2、a3、a4、a5、a6表示。各筛上的分计筛余百分率,以及所有孔径大于该筛的分计筛余百分率之和称为该筛的累计筛余百分率,以A1、A2、A3、A4、A5、A6表示。累计筛余百分率与分计筛余百分率的关系见表2-45。

表2-45 累计筛余百分率与分计筛余百分率的关系

注:m1、m2……m6分别为筛孔4.75mm、2.36mm……150μm各筛筛分余量(分计筛余);ms为试样总量(即500g)。

细度模数Mx,可按下式计算

Mx=(A2+A3+A4+A5+A6-5A1)/(100-A1)

细度模数这一数字指标表示砂子颗粒的粗细程度,在应用上较为方便。细度模数越大,表示砂子越粗。按细度模数的不同,砂子可分为下列几种:

粗砂:Mx=3.1~3.7;

中砂:Mx=2.3~3.0;

细砂:Mx=1.6~2.2;

特细砂:Mx=0.7~1.5。(https://www.xing528.com)

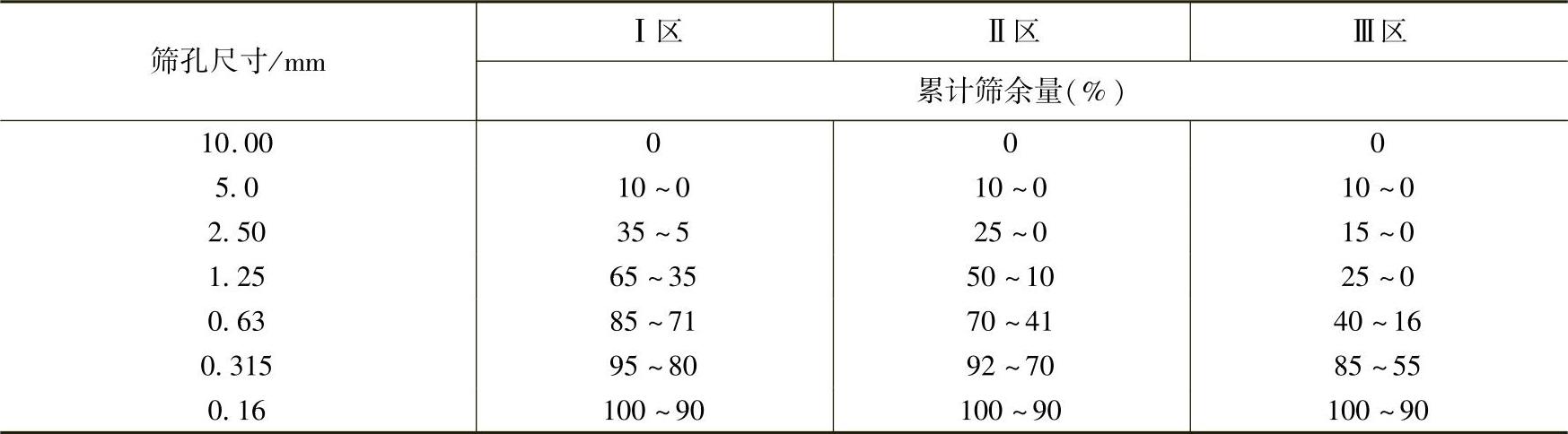

现行《普通混凝土用砂石、质量及检验方法标准》(JGJ 52—2006)规定,对细度模数1.6~3.7的普通混凝土用砂,根据0.63mm筛孔的累计筛余量,分成三个级配区,如表2-46。混凝土用砂的颗粒级配,应处于表2-46的任何一个级配区内。

表2-46 砂颗粒级配区(JGJ 52—2006)

表2-46中所列累计筛余百分率,除5mm和0.63mm筛号外,其他筛号允许超出分界线,但总量不应大于5%。

从表2-46中可以看出,Ⅰ区粗砂颗料较多,基本上属于粗砂;Ⅱ区粗细适中,基本上属于中砂;Ⅲ区细砂颗粒较多,基本上属于细砂。

配制混凝土时宜优先选用Ⅱ区砂。当采用Ⅰ区砂时,应提高砂率,并保持足够的水泥用量,满足混凝土的和易性;当采用Ⅲ区砂时,宜适当降低砂率;当采用特细砂时,应符合相应的规定。

配制泵送混凝土,宜选用中砂。

如果砂子的天然级配不合格,就需要采用人工级配的方法来改善,最简单的措施是将粗细砂按适当比例掺和使用。

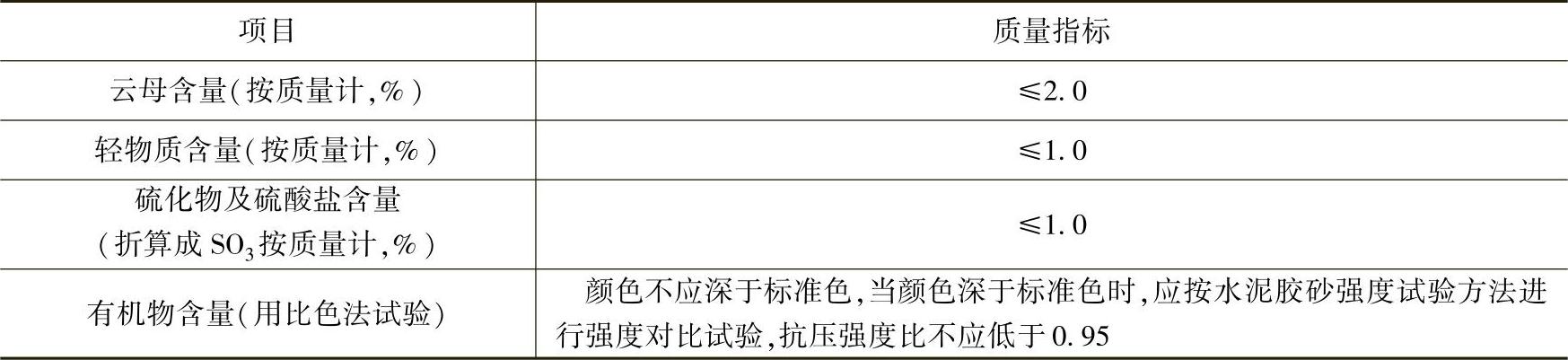

3)有害杂质含量。砂中有害物质是指云母、有机物、硫化物等。砂中有害杂质含量应符合表2-47的规定。

表2-47 有害物质限值

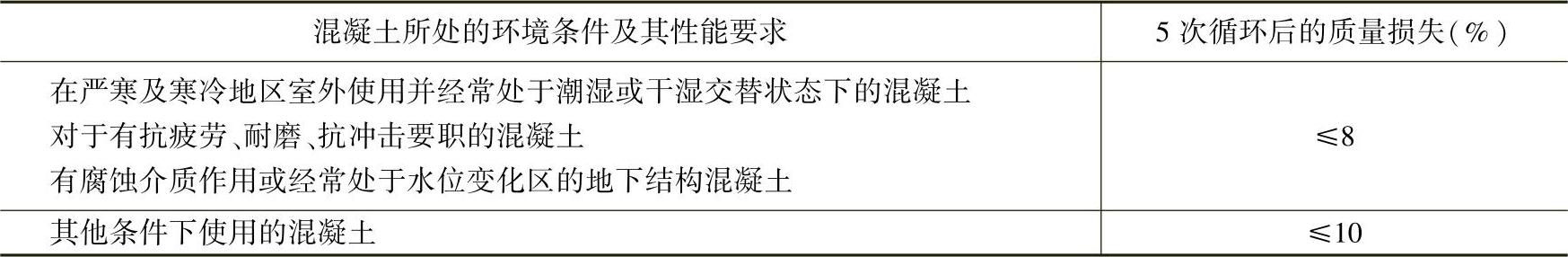

4)坚固性。天然砂采用硫酸钠溶液进行试验,砂样经过5次循环后其质量损失应符合表2-48的规定。

表2-48 坚固性指标

(2)混凝土用石子的技术要求。要求包括石子的颗粒级配、石子的最大粒径、强度和有害杂质含量。

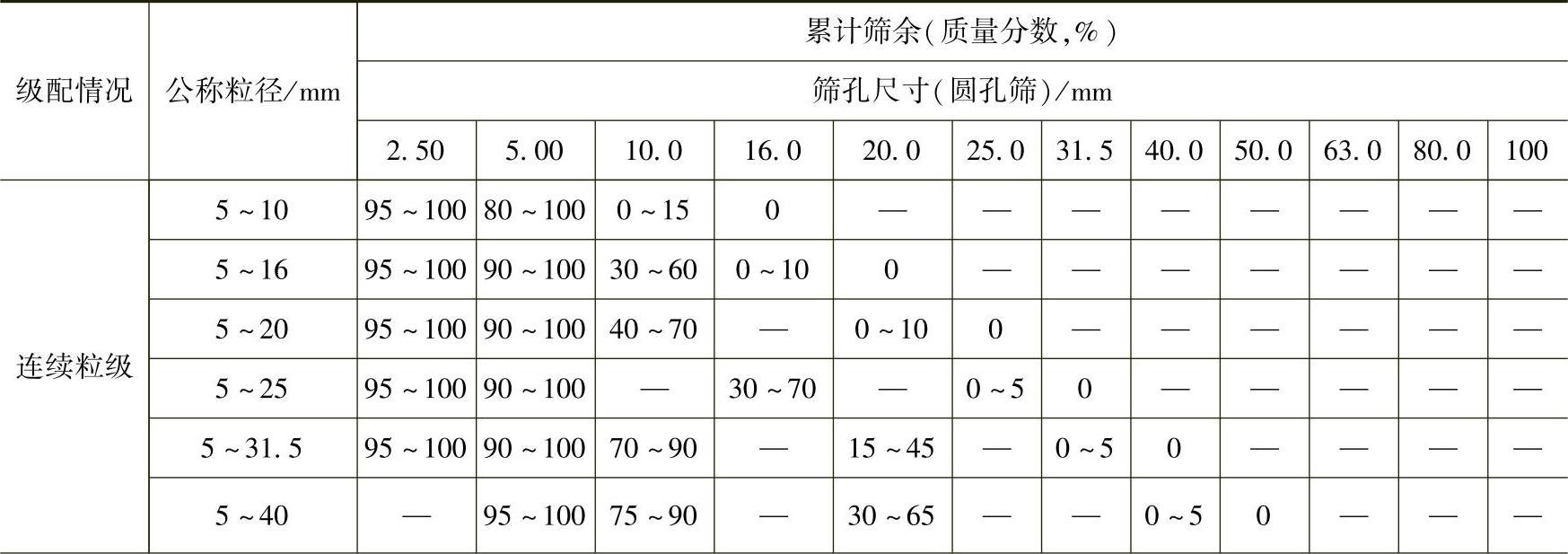

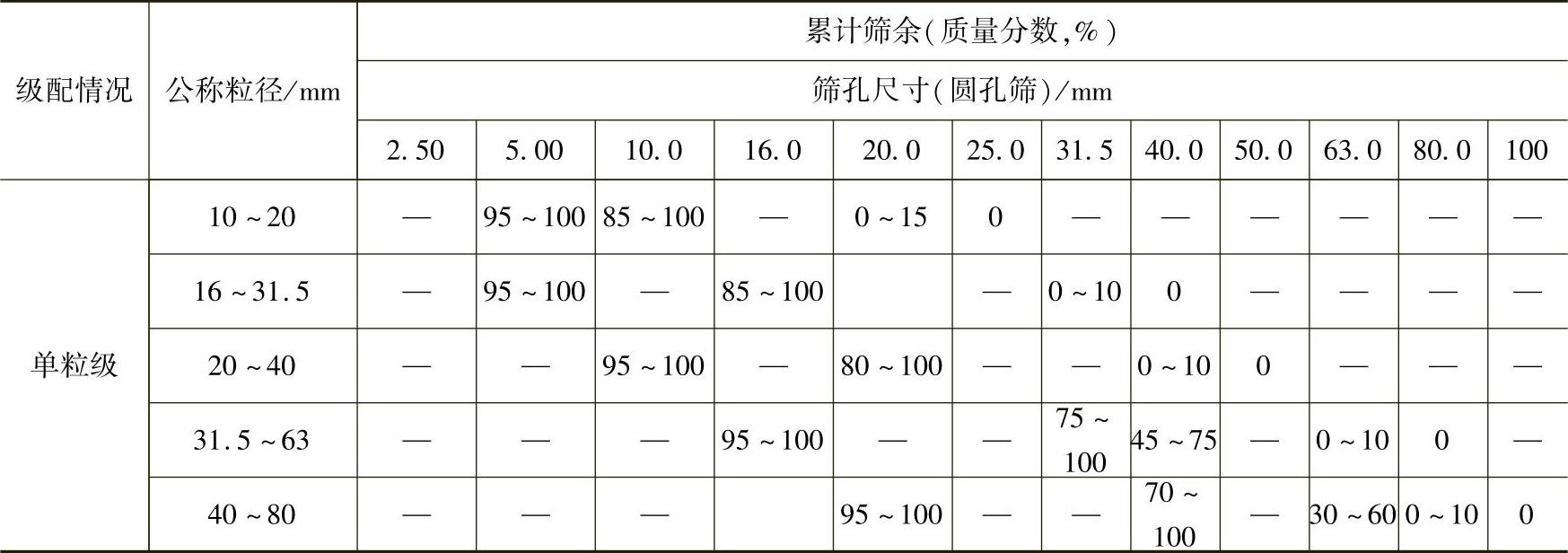

1)石子的颗粒级配。指石子中各级粒径大小颗粒的分布混合情况。级配对于混凝土的和易性、经济性有显著影响,对于混凝土强度、抗渗性、耐久性等也有一定影响,一般来说,较好的骨料级配应当是:空隙率小,以减少水泥用量并保证密实度;总表面积小,以减少湿润骨料表面的需水量;有适量的细颗粒以满足和易性的要求。骨料级配一般是按规定的方法用标准筛进行筛分试验而确定的。国家行业标准根据实际需要和结合我国的资源情况,定出一个大致的骨料级配合理范围,见表2-49。级配可以调整。当骨料级配不符合规定时,

表2-49 碎石或卵石的颗粒级配范围

可以通过分级过筛重新加以组合,或将不同级配的骨料混合使用以调整改变骨料的级配。

(续)

注:公称粒径的上限为粒级的最大粒径。

石子的级配有两种:即连续级配及间断级配(单粒级)。

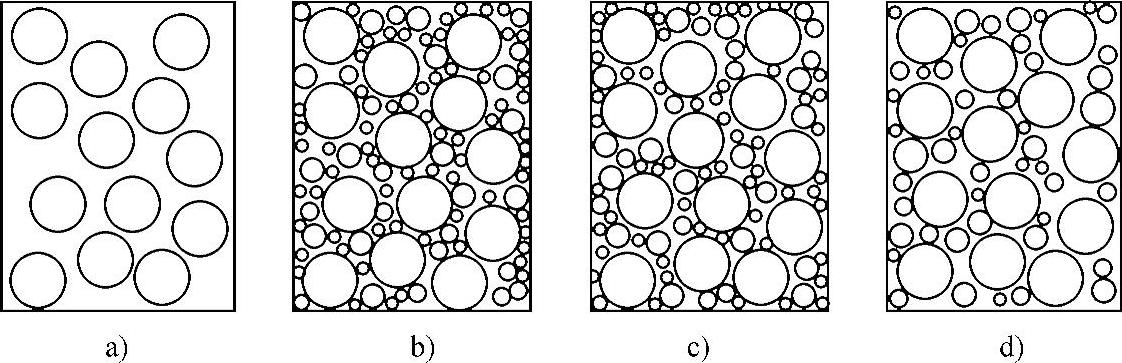

连续级配是颗粒尺寸由大到小连续分级,每一级骨料都占有适当的比例。如近似球形的骨料,当其粒径均匀时,则颗粒之间空隙体积大,如图2-39a所示。当粒径分布在一定范围时,大颗粒之间的空隙由小颗粒来填充,如图2-39b所示。采用合格的连续级配骨料配制混凝土,和易性好,不易发生分层和离析现象。连续级配在工程中采用比较广泛,但连续级配空隙率比间断级配大。

间断级配是为了减少空隙率,人为地剔除骨料中的某些粒级,如图2-39c、d所示,造成颗粒粒级间断,颗粒尺寸的大小是不连续的,大颗粒与小颗粒间有相当大的“空档”。大颗粒骨料之间的空隙由小许多的小粒径颗粒来填充,使空隙率达到最小,密实性增加,可节约水泥。但由于颗粒粒径相差较大,混凝土拌合物容易产生分层离析。间断级配曲线如图2-40所示。

图2-39 骨料颗粒组合骨料分级示意图

a)大小均匀 b)连续级配 c)间断级配的骨料 d)无颗粒的级配

2)石子的最大粒径。最大粒径(Dmax):粗骨料公称粒级的上限称为该粒级的最大粒径(Dmax)。当骨料粒径增大时,其总表面积随之减少,因此,保证一定厚度润滑层所需的水泥浆或砂浆的用量也相应地减少,所以粗骨料的最大粒径在条件许可的情况下,可尽量选用得大些。试验表明,最佳的最大粒径取决于混凝土的水泥用量。在水泥用量少的混凝土中(每立方米混凝土的水泥用量不超过170kg),采用大骨料有利。但在普通配合比的结构混凝土中,骨料粒径大于40mm并无好处,同时骨料的最大粒径还受结构形式和配筋疏密限制。根据现行《混凝土结构工程施工规范》(GB 50666—2011)规定,混凝土用的粗骨料,其最大颗粒粒径不得超过结构截面最小尺寸的1/4,且不得超过钢筋最小间距的3/4,对混凝土实心板,骨料的最大粒径不宜超过板厚的1/3,且不得超过40mm。

3)强度。为保证混凝土的强度要求,粗骨料必须具有足够的强度。碎石或卵石的强度,可用岩石立方体强度和压碎指标两种方法表示。岩石的抗压强度应比所配制的混凝土强度至少高20%。当混凝土强度等级大于或等于C60时,应进行岩石抗压强度检验。岩石强度首先应由生产单位提供,工程中可采用压碎值指标进行质量控制。岩石抗压强度不应小于混凝土抗压强度的1.5倍,而且对于火成岩其强度不宜低于80MPa,变质岩不宜低于60MPa,水成岩不宜低于45MPa。压碎指标是将一定质量气干状态下粒径10~20mm的石子装入一标准圆筒内,放入压力机上,在3~5min内均匀加荷达200kN,卸荷后称取试样质量m0,然后用孔径为2.5mm的筛筛除被压碎的细粒,再称取剩余在筛上的试样质量m1,压碎指标在δa可按下式计算

δa=[(m0-m1)/m0]/×100%

压碎指标δa越小,表示粗骨料抵抗受压破坏的能力越强。

4)有害杂质含量。碎石或卵石中的硫化物和硫酸盐,以及卵石中的有机质等均属有害物质。当怀疑碎石或卵石中因含有无定形二氧化硅而可能引起碱-骨料反应时,应根据混凝土结构或构件的使用条件,进行专门试验,以确定是否可用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。