架空敷设是在地面上或附墙支架上的敷设方式。它不受地下水位和土质的影响,便于运行管理,易于发现的消除故障,但占地面积较多,管道热损失大。

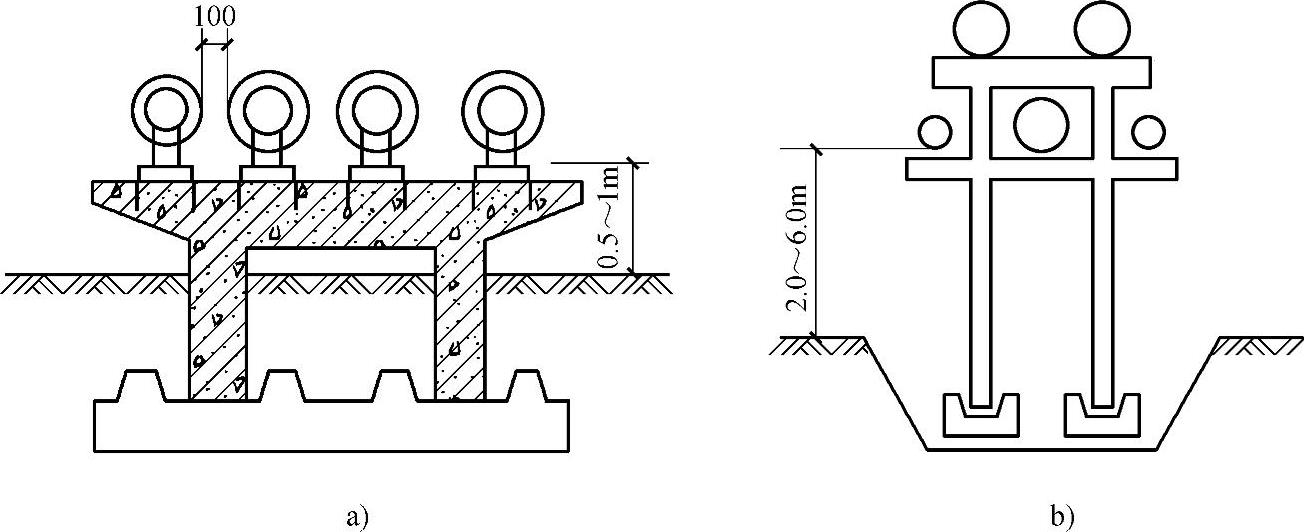

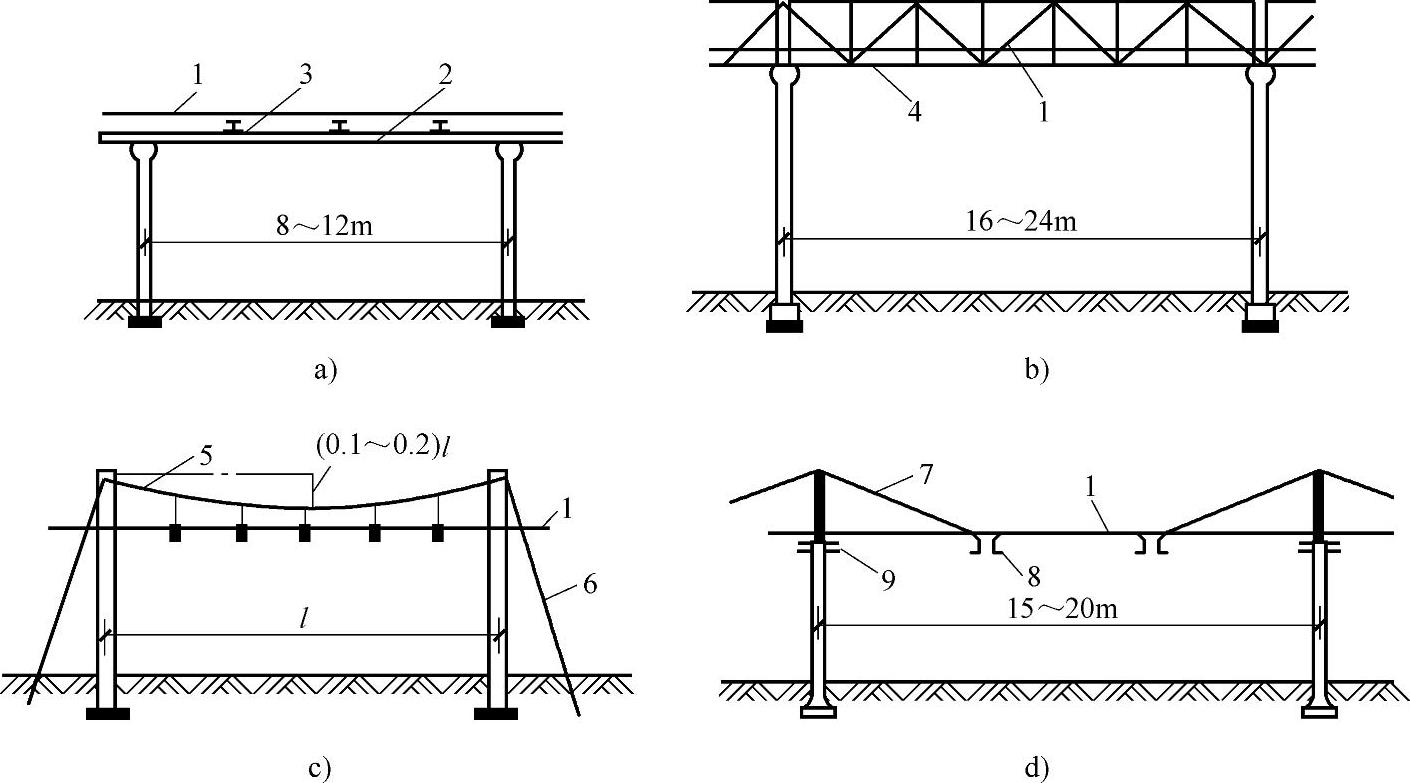

架空敷设多采用如图4-37所示的独立支架,分为低、中、高三种。低支架设立在不妨碍交通和厂区、街道扩建的地段;中支架设立在人行频繁和非机动车辆通行地段;高支架在跨越公路、铁路或其他障碍物时采用。为了加大支架间距,有时也采用一些辅助结构,如在相邻的支架间附加纵梁、桁架、悬索、桅缆等,构成组合式支架,其中梁式和桁架式适合于较大管径,悬索式和桅缆式适合于较小的管径(图4-38)。

图4-37 独立支架

a)低支架 b)中、高支架

图4-38 组合支架

a)梁式 b)桁架式 c)悬索式 d)桅缆式

1—管道 2—纵梁 3—横梁 4—桁架 5—钢索 6—钢拉杆 7—斜拉杆 8—吊架 9—支架

(1)施工工艺流程 管架基础施工→管架制作→管架安装→管道安装→水压试验→防腐保温。

(2)施工工艺

1)管架基础施工

①测量放线。根据施工图纸进行测量,在每个管架位置上打进中心桩,然后用白灰放出管架基础坑位置线。

②挖土。沿灰线直边切出坑槽边的轮廓线,再分层逐步开挖。出土堆放先向远处甩,挖土距坑槽底约15~20cm处,先预留不挖,在下道工序进行前,再按中心控制桩找平。

③混凝土基础施工。按照支承模板检验合格→标志混凝土上皮线→模板浇水湿润→混凝土拌制→混凝土浇筑捣实并找平→养护的流程进行,与土建各个工序和工种要密切配合。基础施工时要注意预留孔洞和预埋铁件的施工。若为预埋地脚螺栓,要注意找直、找正,并注意保护螺扣。

2)管架制作

①放样。根据设计图纸编制加工草图,按程序进行放样。放样前,将钢平台清理干净,校核画线工具,注意留出焊接收缩量和切割加工余量。然后进行号料。号料时,注意合理排版,节约使用钢材。

②切割。先对切割区域的钢材表面进行除锈和油污清除,再进行切割。切口上不允许有裂纹、夹层和大于1.0mm的缺陷。

③组对焊接。焊接时,根据管架具体结构形式,采取反变形法、刚性固定法、临时固定法、焊接工艺控制变形法等手段,尽量减小焊接变形。焊后须进行检查、复核,有偏差时可以使用火焰加热矫正、纠偏。

3)管架安装(https://www.xing528.com)

①管架运输。将预制好的并标有中心标记的管架运至施工现场,按序号放置在基础边。

②管架就位调整。管架基础达到强度后,根据管架的外形尺寸、重量,采用起重机、卷扬机、三木搭等方法将管架立起,在基础上就位。并随时找正、找直,用事先准备好的楔铁进行调整。

③管架固定。管架一般用预埋铁件或地脚螺栓固定。如果采用预埋铁件固定,要严格保证焊接质量;若用地脚螺栓进行连接时,要从四个方向,对称、均匀地拧紧。只有在管架固定牢固后,方允许离开吊杆或临时支撑物。

4)管道安装

①管架检查和管段组装。在地面进行管道和管件的组装,长度以便于吊装为宜。管道上架前,应对管架的垂直度、标高进行检查。

②脚手架搭设。高空作业的管架旁应搭设脚手架。其高度以低于管道标高1m为宜,脚手架的宽度为1m左右,考虑到高空保温作业,可适当加宽以便于堆料。

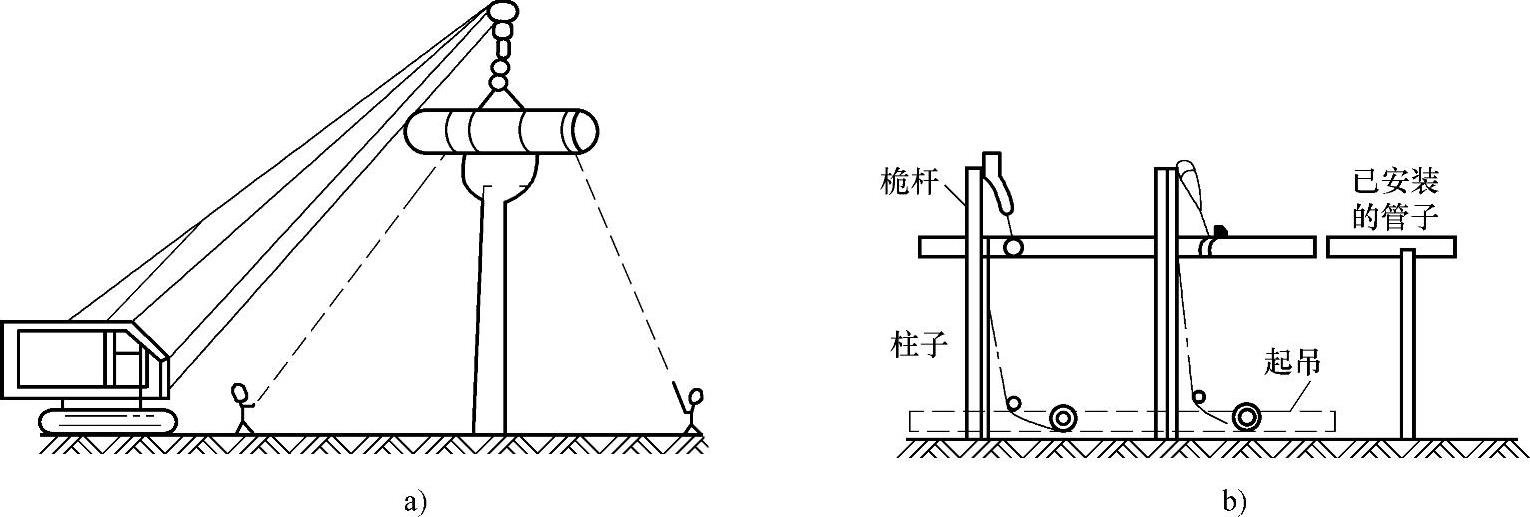

③管道吊装。管道吊装如图4-39所示,采用机械或人工起吊均可。管道在吊装过程中,一方面要防止绳索在起重中脱扣或松结,另一方面又要在起吊后容易解开绳扣。绳索绑扎位置要使管子少受弯曲。绑扎管道的绳索吊点位置,应使管道不产生弯曲为宜。一般先吊装有阀门、三通和弯管的预组装管段,使三通、阀门、弯管中心线处于设计位置上,从而使整体管道定位。已吊装尚未连接的管段,要用支架上的卡子固定好,避免管段从支架上滚落。

图4-39 架空管道吊装

a)机械吊装 b)桅杆吊装

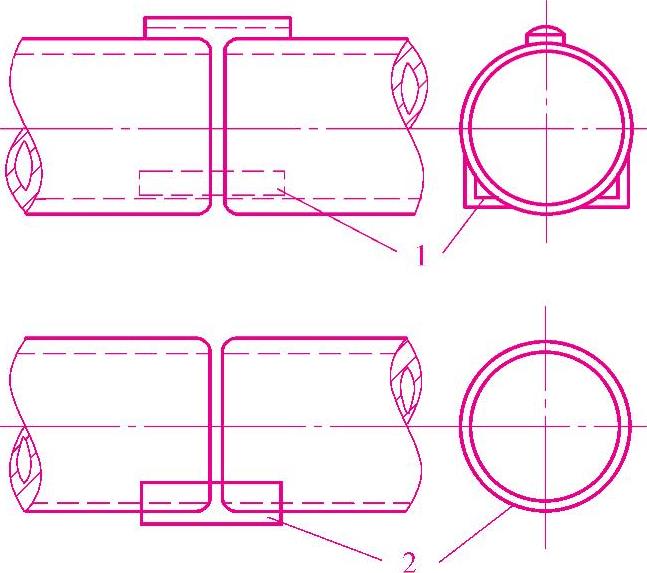

④管道对口。管道对口时,要防止在接口处塌腰。为此,可在接口处临时设置搭接板,用以辅助对口。管子直径低于300mm时,采用弧形托板;其余情况下,可在一根管端点焊角钢搭接板,如图4-40所示。

⑤管道连接。采用螺纹联接的管道,吊装后随即连接;采用焊接连接时,应在管道全部吊装完毕后再进行,焊缝不许设在托架和支座上,管道间的连接焊缝与支架间的距离应大于150~200mm。

⑥管道配附件安装。按设计和施工规范规定位置,分别安装阀门、集气罐、补偿器等附属设备并与管道连接好。

⑦管道调整。管道安装完毕,要用水平尺在每段管上进行一次复核,找正调直,使管道在一条直线上。摆正或安装好管道穿结构处的套管,填堵管洞,预留口处应加好临时管堵。

图4-40 管道对口搭接板

1—搭接板 2—弧形托板

5)管道防腐保温。按设计要求和施工规范规定完成管道防腐保温,注意做好保温层外的防雨、防潮等保护措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。