1.多点喷射系统喷油器

(1)工作原理 不喷油时,回位弹簧通过衔铁使针阀紧压在阀座上,防止滴油。当电磁线圈通电时,产生电磁吸力,将衔铁吸起并带动针阀离开阀座,同时回位弹簧被压缩,燃油经过针阀并由轴针与喷口的环隙或喷孔中喷出。当电磁线圈断电时,电磁吸力消失,回位弹簧迅速使针阀关闭,喷油器停止喷油。在喷油器的结构和喷油压力一定时,喷油器的喷油量取决于针阀的开启时间,即电磁线圈的通电时间。回位弹簧弹力对针阀密封性和喷油器断油的干扰程度会产生影响。

(2)按结构分类 多点喷射系统中使用的电磁式喷油器型式较多,按其结构特点可分为轴针式喷油器和孔式喷油器。

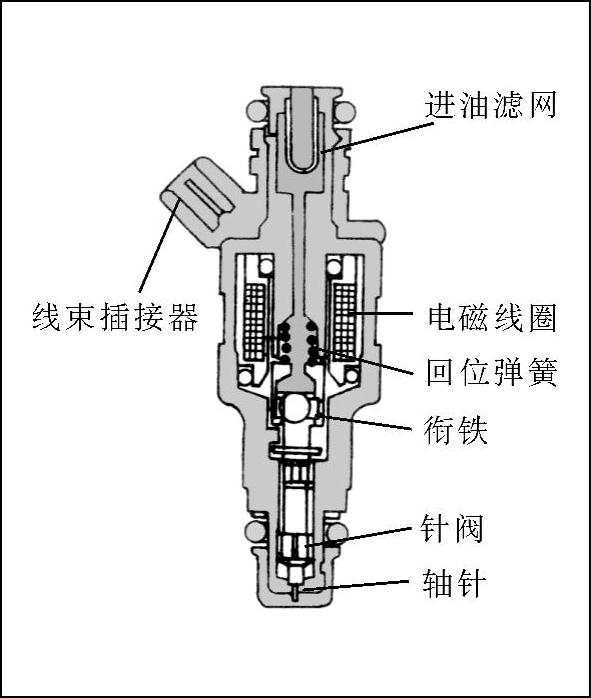

1)轴针式喷油器。轴针式喷油器针阀的前端有一段轴针,喷油器关闭时轴针露出喷孔,其结构如图4-27所示。轴针式喷油器的主要特点是喷孔不易堵塞,但燃油的雾化质量稍逊于孔式喷油器,且由于针阀的质量较大,因此动态响应较差。

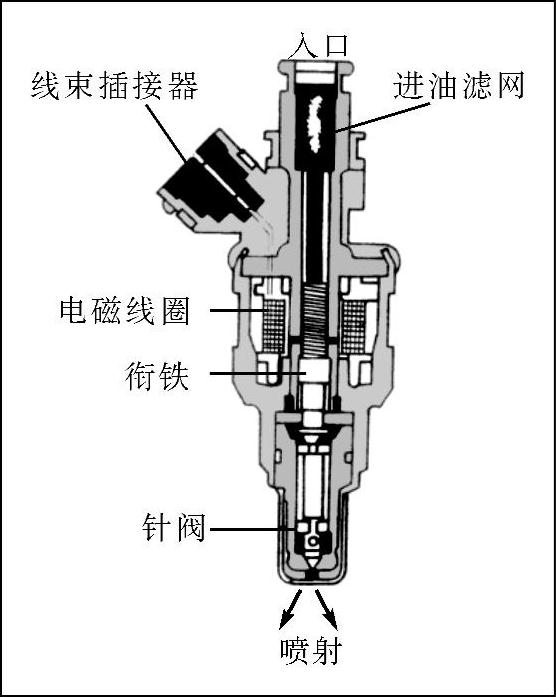

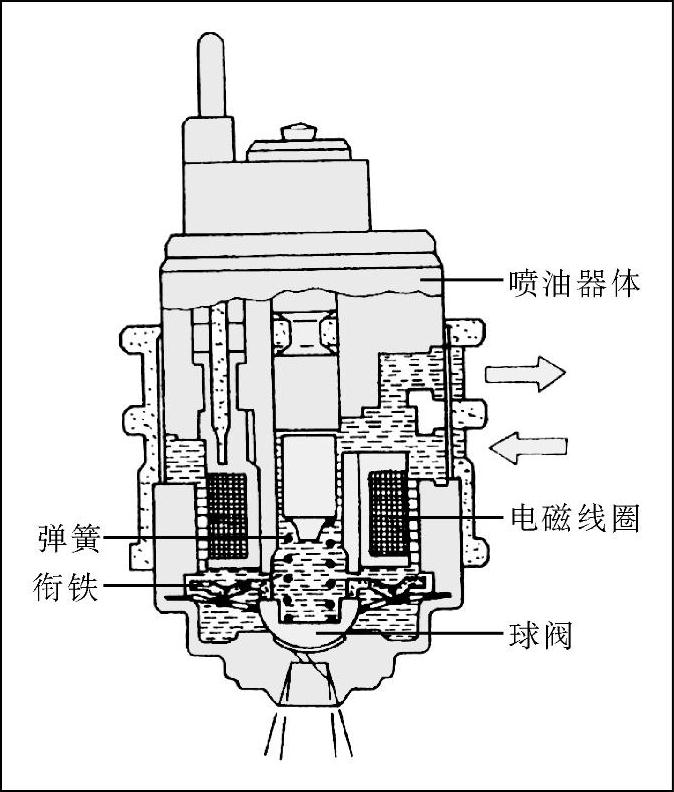

2)孔式喷油器。孔式喷油器针阀的前端没有轴针,故针阀不露出喷孔。孔式喷油器的喷孔数为1或2个。针阀头部为锥形或球形(也称球阀式喷油器),其结构如图4-28所示。孔式喷油器的特点是燃料雾化质量较好,且球阀式针阀的质量仅为轴针式针阀的一半,故响应速度快;不足之处是喷孔易堵塞。

图4-27 轴针式喷油器

图4-28 孔式喷油器

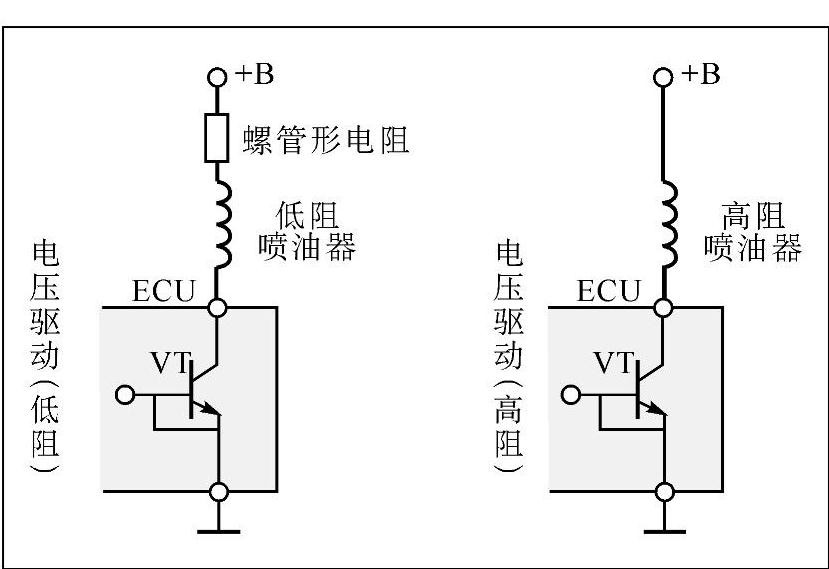

(3)按电磁线圈阻值分类 根据喷油器电磁线圈的阻值,可分为低阻喷油器和高阻喷油器。

1)低阻喷油器。低阻喷油器电磁线圈的匝数较少,电阻值为0.6~3Ω。由于减少了电磁线圈的匝数,因此线圈的电感小,动态响应特性好。

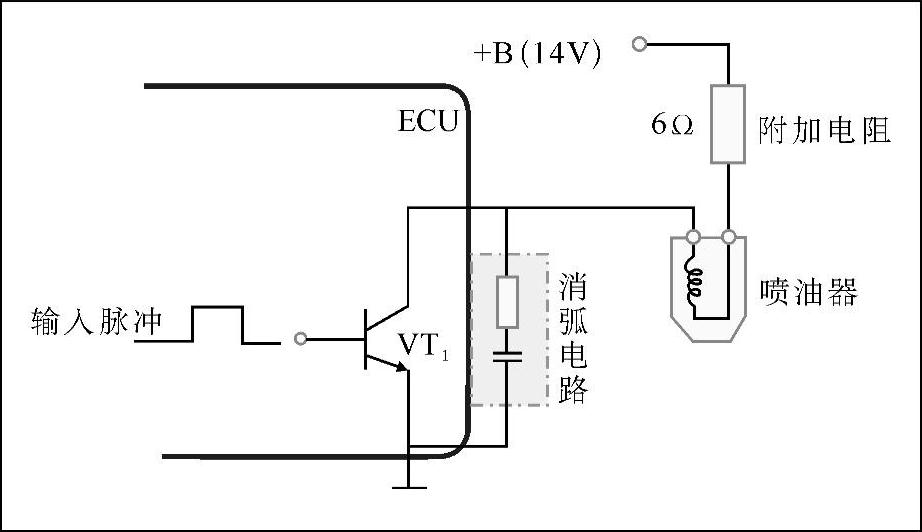

当采用电压驱动方式时,须在驱动回路中串入附加电阻,增加回路的阻抗,如图4-29所示。因为是低阻喷油器,电磁线圈的电阻很小,在相同的电压下,流过线圈的电流较大。可能导致电磁线圈发热损坏。在电路中串入附加电阻,可以起到减小电磁线圈电流,防止电磁线圈过热损坏的作用。

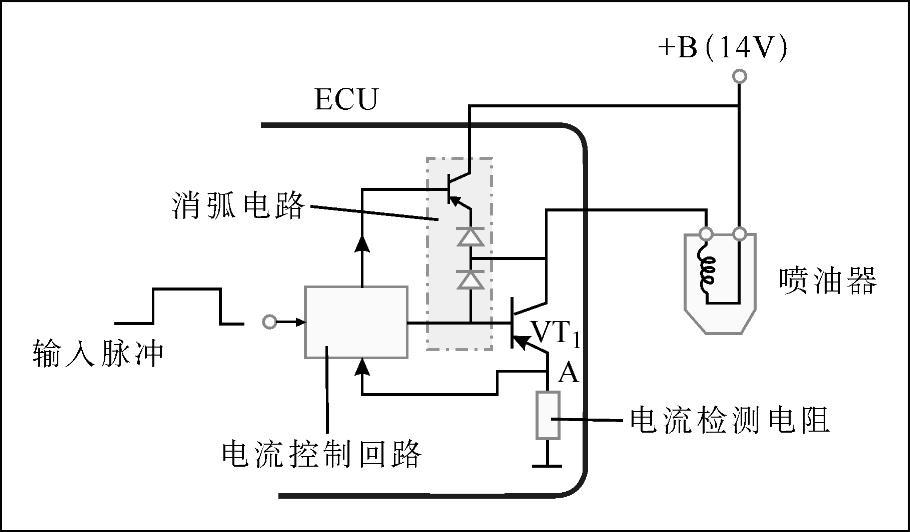

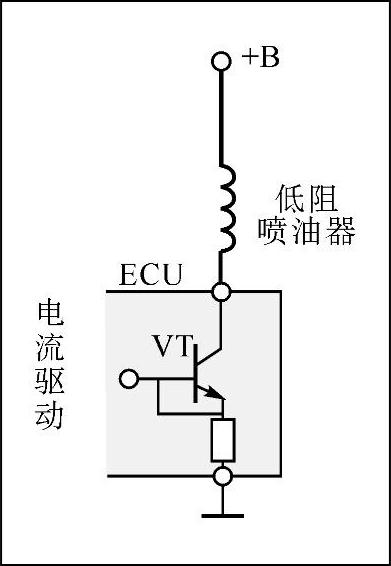

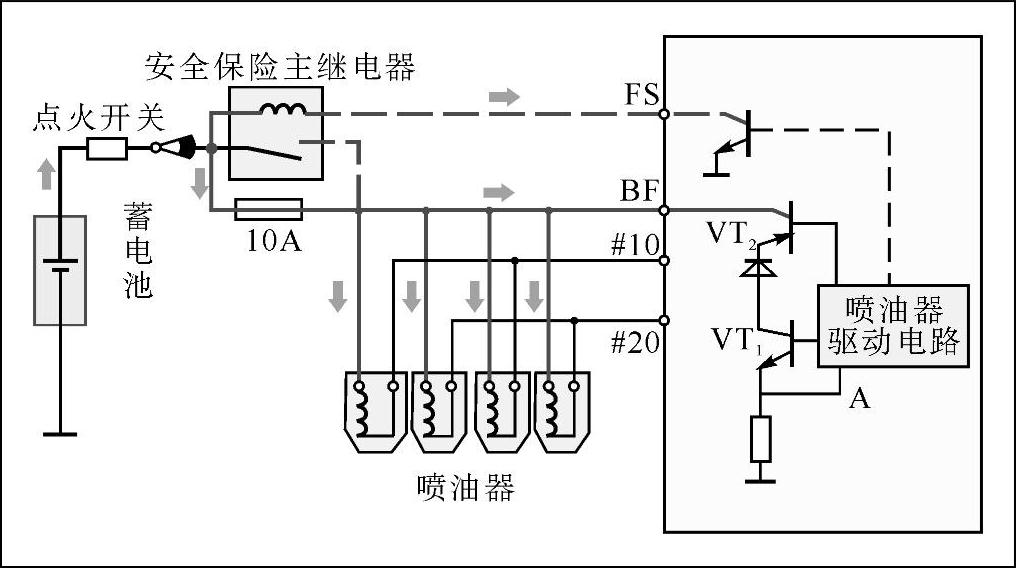

当采用电流驱动方式时,喷油器直接与电源连接,ECU通过检测回路电磁线圈的通过电流进行控制,如图4-30所示。这种驱动方式的回路阻抗很小,功率晶体管VT1刚开始导通时,喷油器电磁线圈的通过电流在极短的时间内迅速增大,针阀能以最快的速度升起,使喷油器具有良好的动态响应特性,缩短无效喷射时间(迟滞喷射时间)。当针阀升至全开位置时,电磁线圈中的通过电流达到最大的峰值电流Ip(一般为4~8A)。在电磁线圈通过电流迅速增大的同时,电流检测电阻的电压也在迅速增大。当图4-30中A点的电压达到设定值时(此时针阀恰好全开),ECU控制大功率晶体管VT1在喷油期间以20MHz的频率交替导通截止,使电磁线圈的通过电流下降至保持电流In,保持电流的平均值一般为1~2A。该电流足以使针阀保持在全开位置,从而可防止线圈发热,减小电能无效损耗。

图4-29 低阻喷油器电压驱动电路

2)高阻喷油器。高阻喷油器电磁线圈的电阻值(或内装附加电阻)为12~17Ω。高阻喷油器只能采用电压驱动方式,故驱动电路较简单,成本较低,但高阻喷油器无效喷射时间较长,响应特性较差。高阻喷油器的驱动电路与图4-29相似,只是在电路中不需要串联附加电阻。在电压驱动电路中,当大功率晶体管VT1截止时,线圈两端可能产生很高的感应电动势,此电动势与电源电压一直作用在功率晶体管上,有可能将功率晶体管击穿,故在电路中设有CR消弧电路。

2.单点式喷油器

单点电控燃油喷射系统使用1或2只电磁式喷油器,喷油器安装在节气门上方,汽油喷入进气总管,如图4-31所示。

图4-30 低阻喷油器电流驱动电路

图4-31 单点电磁式喷油器

单点燃油喷射系统的喷油器一般都采用下部进油式,即进油口设在喷油器侧面,而不是在顶部,主要是可降低喷油器的高度,以便在节气门体内安装。

3.按驱动方式分

喷油器的驱动方式可分为电流驱动和电压驱动两种方式。电流驱动方式只适用于低阻值喷油器,电压驱动方式对高阻值和低阻值喷油器均可使用。

(1)电流驱动方式 如图4-32所示,在采用电流驱动方式的喷油器控制电路中,不需附加电阻,低阻喷油器直接与蓄电池连接,通过ECU中的晶体管对流过喷油器线圈的电流进行控制。喷油器电流驱动电路如图4-33所示。

工作原理:蓄电池通过点火开关和主继电器(或熔丝)直接给喷油器和ECU供电,ECU控制喷油器和主继电器线圈的搭铁回路。点火开关接通时,继电器触点闭合,ECU中的喷油器驱动电路使晶体管VT1导通,流过喷油器线圈的电流在VT1发射极电阻上产生电压降;A点的电压达到设定值时,喷油器驱动电路使VT1截止。当蓄电池电压为14V时,流过喷油器线圈的峰值电流为8A,喷油器针阀达到最大升程后,保持这一稳定、静止状态的电流为2A;在此过程中,VT1以20Hz的频率导通或截止,即电压变化频率为20Hz。

在喷油器电流驱动回路中,由于无附加电阻,回路的阻抗小,ECU向喷油器发出指令时,流过喷油器线圈的电流增加迅速,电磁线圈产生的磁力使针阀开启快,喷油器喷油迟滞时间缩短,响应性更好。喷油器针阀的开启时刻总是比ECU向喷油器发出执令的时刻晚,此时间即称为喷油器喷油迟滞时间(或无效喷油时间)。此外,采用电流驱动方式,保持针阀开启使喷油器喷油时的电流较小,喷油器线圈不易发热,也可减少功率损耗。

图4-32 电流驱动方式

图4-33 喷油器电流驱动电路

图4-34 电压驱动方式

(2)电压驱动方式 电压驱动式喷油器原理图如图4-34所示。

低阻喷油器采用电压驱动方式时,必须加入附加电阻。因为低阻喷油器线圈的匝数较少,加入附加电阻,可减小工作时流过线圈的电流,以防止线圈发热而损坏。

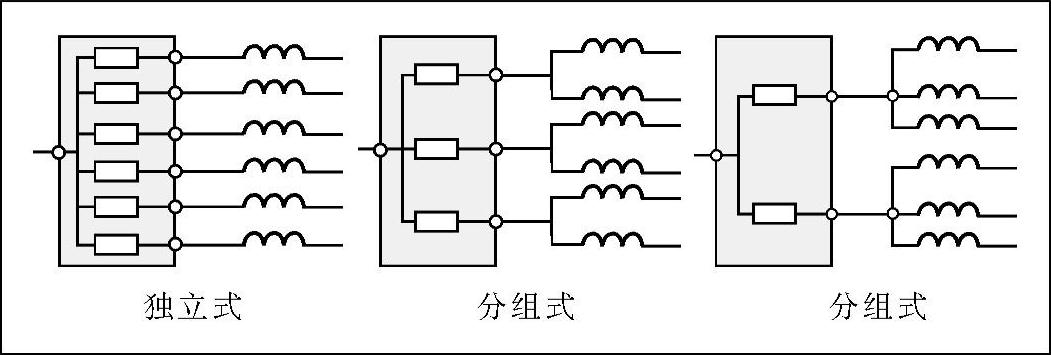

电阻与喷油器的连接方式有三种方式,如图4-35所示。

电压驱动方式中的喷油器驱动电路较简单,但因其回路中的阻抗大,喷油器的喷油滞后时间长。其中,电压驱动高阻喷油器的喷油滞后时间最长,电压驱动低阻喷油器次之,电流驱动的喷油器最短。

喷油器电阻检查:拆开喷油器线束插接器,用万用表测量喷油器两端子之间的电阻,低阻值喷油器应为2~3Ω,高阻值喷油器应为13~16Ω,否则应更换喷油器。

图4-35 喷油器电压驱动方式

注意:低阻喷油器不能直接与蓄电池连接,必须串联一个8~10Ω的附加电阻。此外,各车型喷油器的喷油量和均匀度标准不同,一般喷油量为50~70mL/15s,各缸喷油器的喷油量相差不超过10%。

4.冷起动喷油器及其控制电路

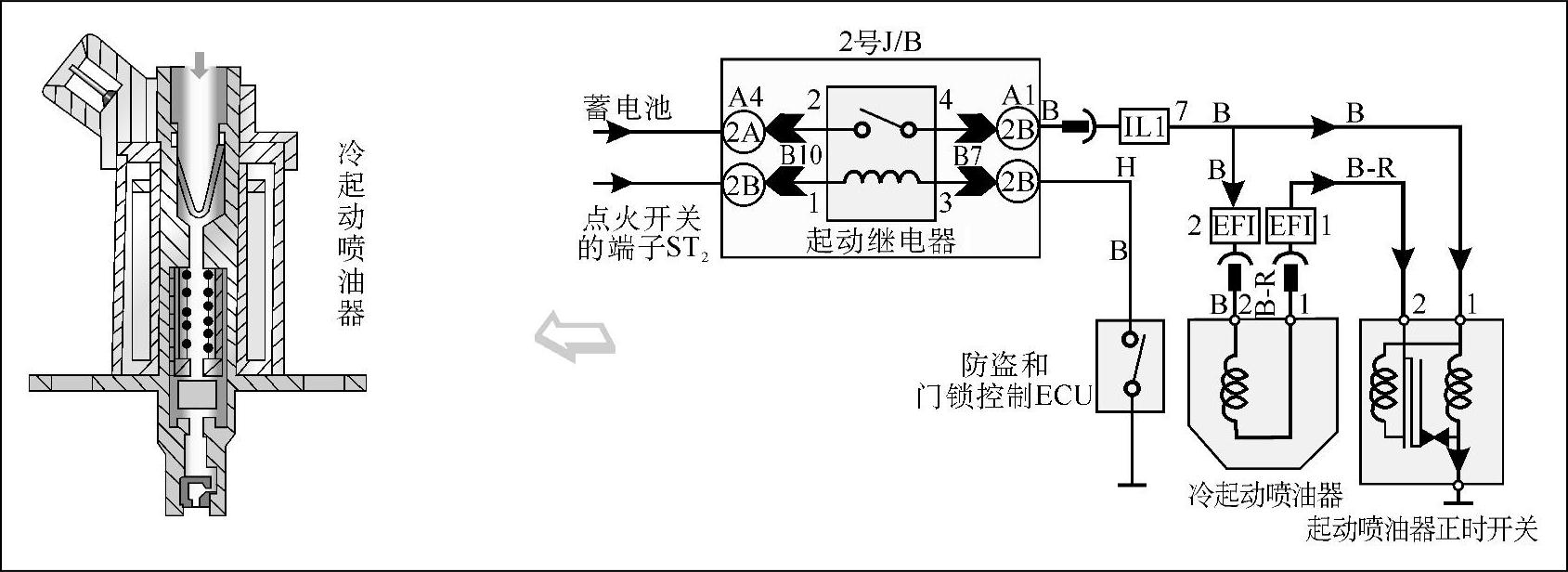

(1)冷起动喷油器 冷起动喷油器安装在进气总管上,其作用是在发动机冷起动时喷油,以加浓混合气,改善发动机的冷起动性能。

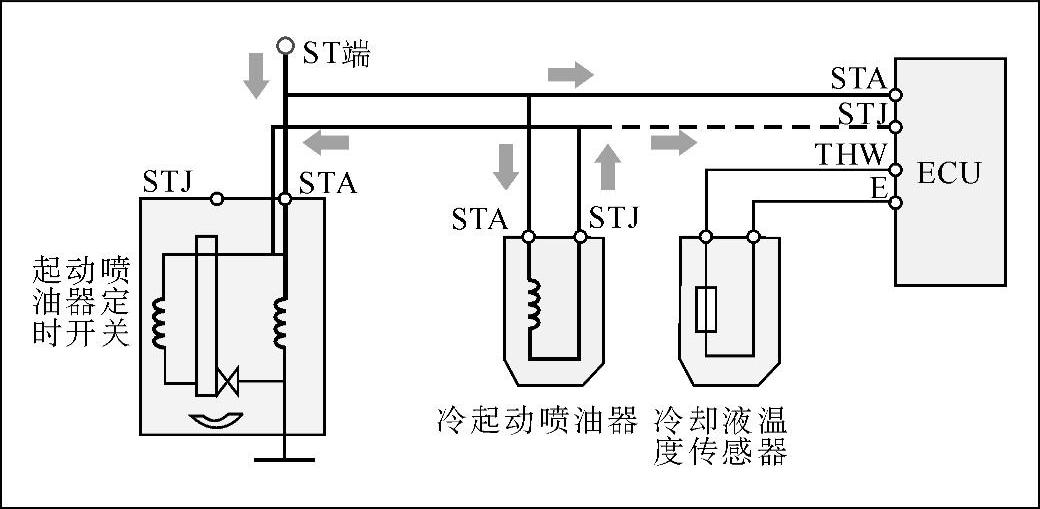

冷起动喷油器的结构与前述喷油器不同之处主要是采用紊流式喷孔,喷油时将燃油喷成螺旋雾状旋流,有利于燃油的雾化和蒸发,冷起动喷油器及其控制电路如图4-36所示。冷起动喷油器一般采用安装在冷却水套内的冷起动喷油器正时开关控制。

图4-36 冷起动喷油器及其控制电路

工作原理:发动机起动时,点火开关转至“ST”档,起动继电器线圈通电,触点闭合使蓄电池电压送至冷起动喷油器;发动机冷起动时,正时开关控制冷起动喷油器的搭铁回路,冷起动喷油器搭铁回路接通,冷起动喷油器喷油。发动机起动时,若冷却液温度较高,正时开关则断开冷起动喷油器搭铁回路,冷起动喷油器不喷油。发动机起动后,起动继电器切断冷起动喷油器电源电路,冷起动喷油器停止喷油。

(2)冷起动喷油器的控制 冷起动喷油器的喷油时间可以由起动喷油器正时开关控制,也可以由ECU控制。

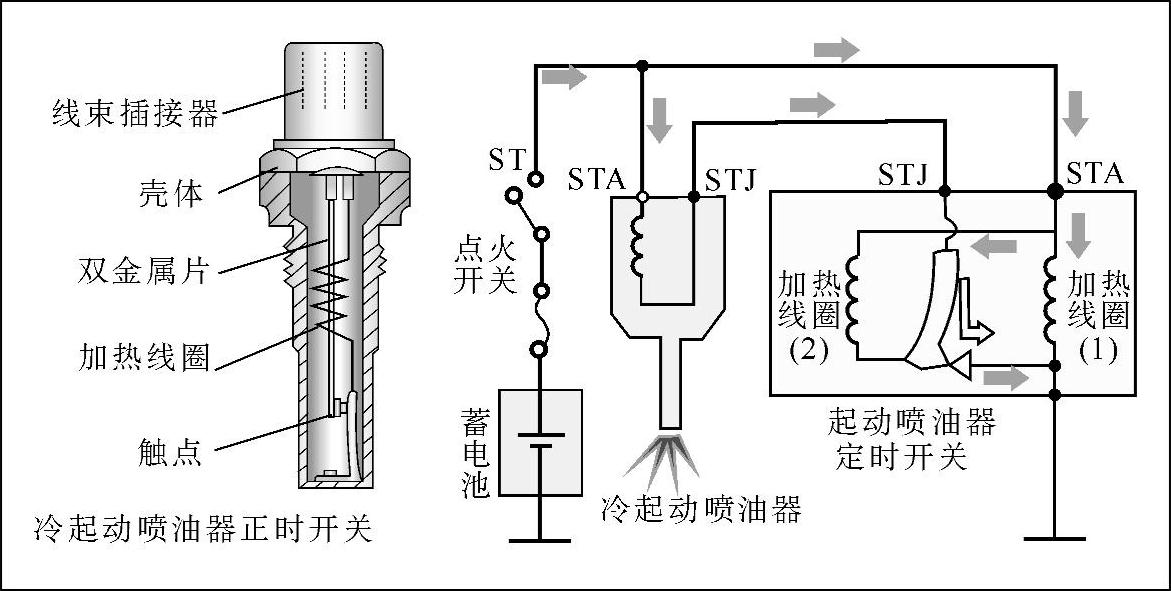

正时开关是一个温控开关,双金属片用不同膨胀系数的两种金属制成,受热变形时则会向膨胀系数较小的一侧弯曲,其下端有一活动触点。正时开关内的固定触点通过壳体直接搭铁。正时开关安装在气缸体一侧的冷却水道上,冷却液温度低时,双金属片没有变形,正时开关内的两触点闭合,接通冷起动喷油器搭铁回路;反之,冷却液温度高时,由于双金属片变形而使正时开关内的两触点断开,冷起动喷油器搭铁回路即被断开。正时开关内还装有一个加热线圈,线圈一端通过起动继电器供电,另一端则直接搭铁。这样发动机连续起动几次失败后,由于加热线圈通电时间长,双金属片被加热也会使触点断开,冷起动喷油器停止喷油,以免供油过多。发动机暖机后,原来常闭的触点应为常开状态。冷起动喷油器正时开关与冷起动控制电路如图4-37所示。

1)冷起动的控制原理:发动机冷机时,定时开关触点闭合。冷起动时,使点火开关处于ST位置,冷起动喷油器电磁线圈通电,电流经蓄电池、点火开关ST、冷起动喷油器的STA、电磁线圈、STJ及定时开关的STJ、双金属、触点和搭铁构成回路,冷起动喷油器喷油。与此同时,也有电流经开关的STA流经加热线圈(1)和加热线圈(2)。两加热线圈使双金属片受热,当其弯曲打开触点时,冷起动喷油器停喷。

图4-37 冷起动喷油器正时开关与控制电路

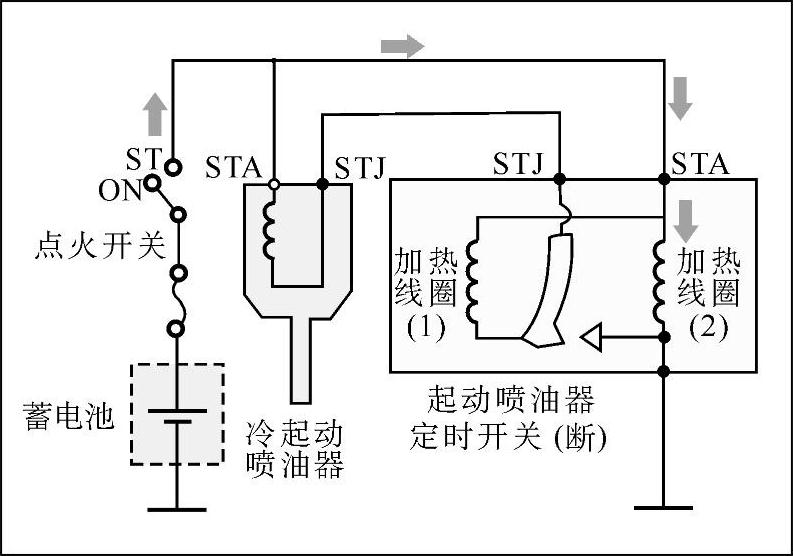

2)冷起动后的工作原理:如图4-38所示,起动开关断开,点火开关由ST位置转至打开位置,冷起动喷油器停喷。与此同时,加热线圈(1)、(2)均断电,但此时发动机冷却液温度使双金属弯曲,触点保持断开,即发动机正常运转中,冷起动喷油器定时开关的触点保持常开状态。

有些车型的冷起动喷油器搭铁回路由ECU和正时开关两者控制。图4-39所示的是任何一条搭铁回路接通时都可以使冷起动喷油器喷油,ECU的控制目的主要是修正冷起动喷油器的喷油量。

图4-38 冷起动后控制电路

图4-39 ECU与正时开关协同控制电路

在发动机集中控制系统中,也可取消正时开关,由ECU控制冷起动喷油器。由于冷起动喷油器向进气总管内喷油,存在各缸供油不均的缺点,目前的发展趋势是取消冷起动喷油器,由各缸喷油器完成冷起动喷油器的任务,即通过异步喷油来改善发动机的冷起动性能,这样不仅可使各缸供油均匀,也可减小控制系统元件(冷起动喷油器)和简化电路。

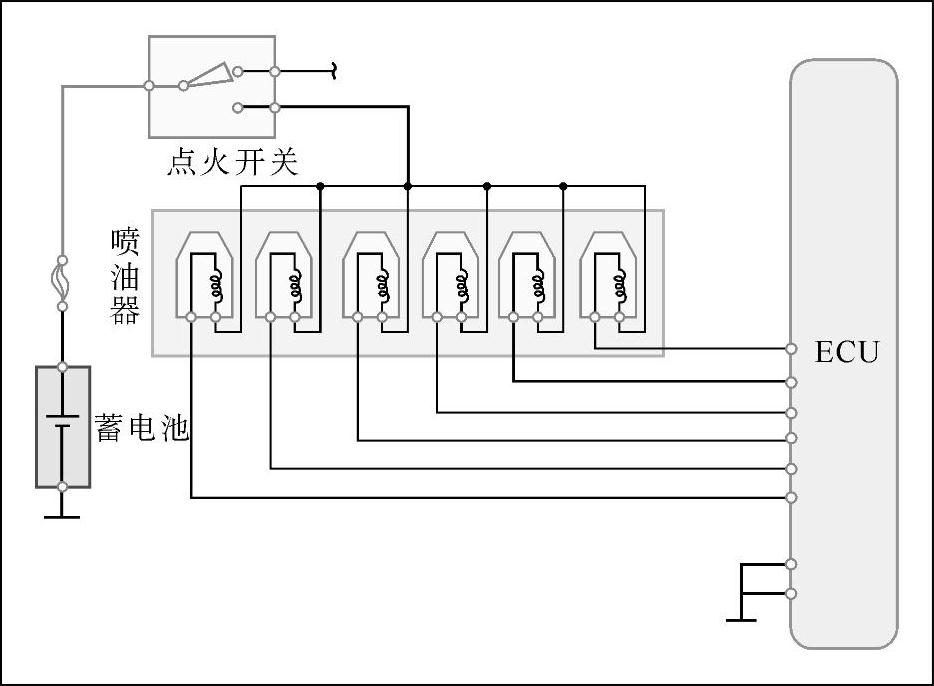

5.喷油器的控制电路

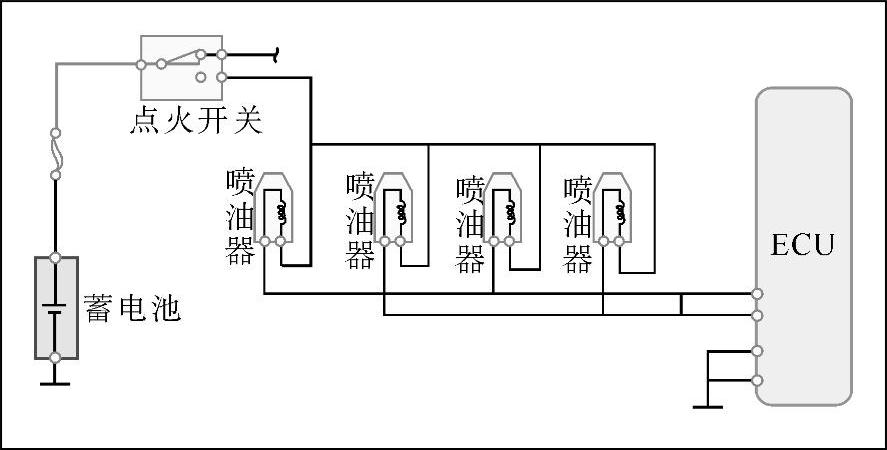

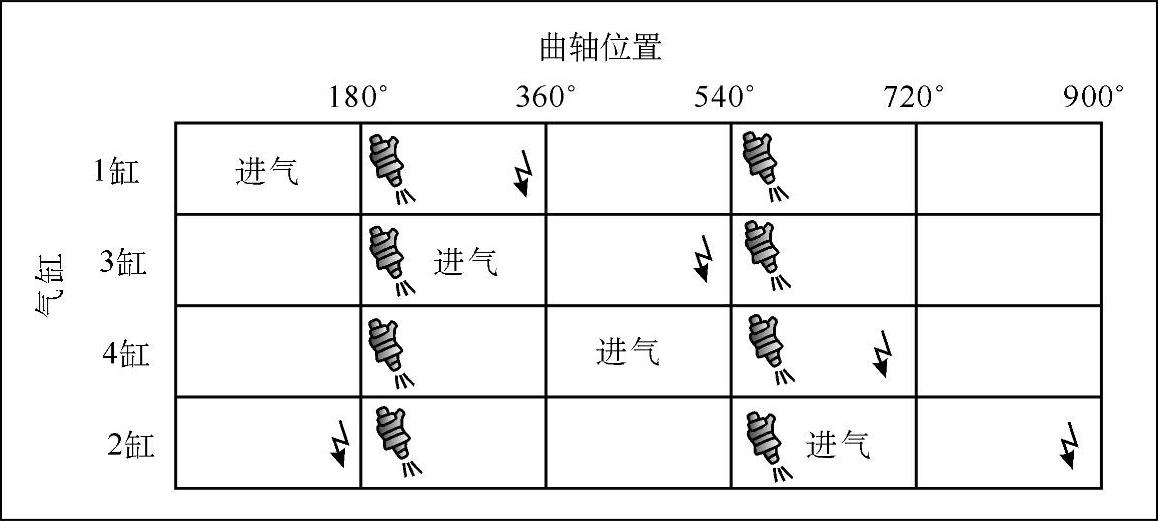

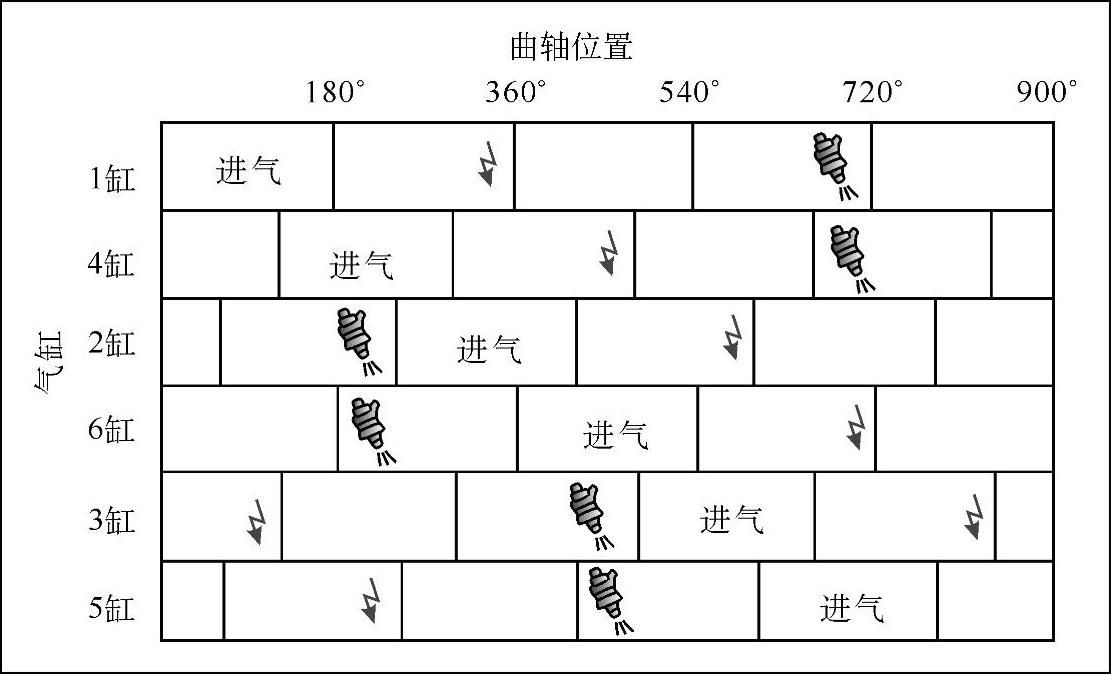

(1)同时喷射方式的控制电路 这种喷射方式的控制电路是将各缸喷油器全部并联在一起,通过一条共同的电路和电控单元连接(图4-40)。在发动机的每个工作循环中(曲轴每转两圈),各缸喷油器同时喷油一次或两次(图4-41)。

采用这种控制方式可以简化电控单元中喷油的控制电路,降低成本。但由于各缸喷油时刻距进气行程开始的时间间隔差别太大,喷入的燃油在进气歧管内停留的时间不同,导致各缸混合气品质不一,影响了各缸工作的均匀性。采用这种喷射控制方式的车型主要是一些早期低档或经济型的轿车。

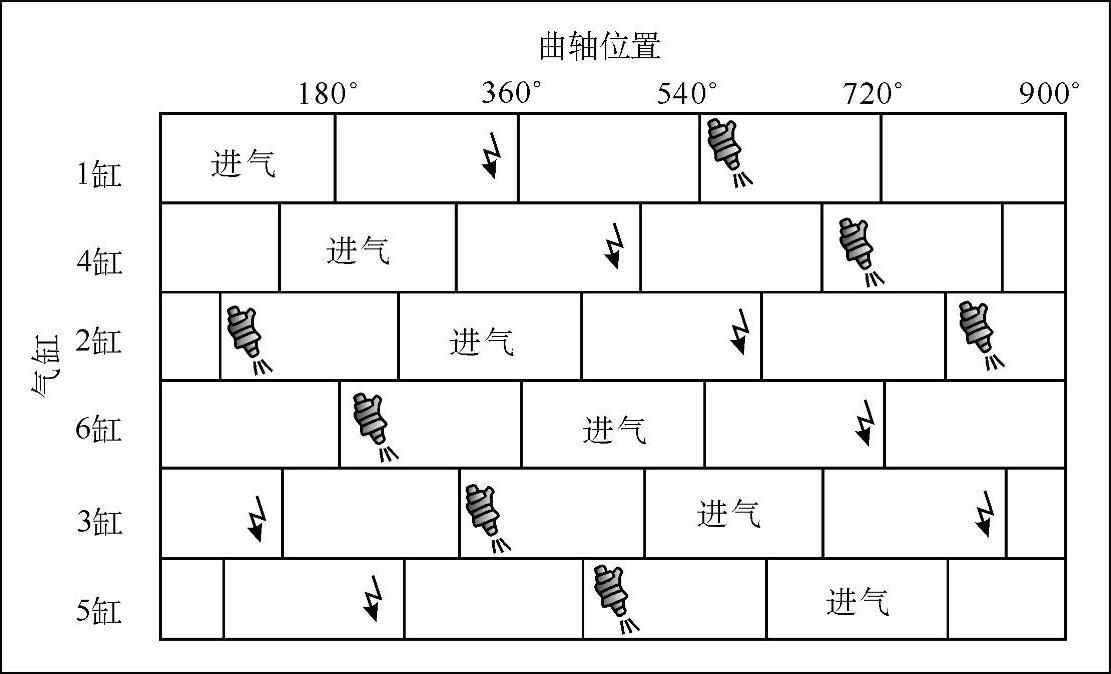

(2)分组喷射方式的控制电路 这种喷射方式的控制电路是将多缸发动机的喷油器分成2~3组,每组有2~4个喷油器,分别通过一条电路和电控单元连接,如图4-42所示。在发动机每个工作循环中,各组喷油器各自同时喷油一次,如图4-43所示。在每组的几个喷油器中,有一个喷油器是在该缸正好处于进气行程上止点时喷油,其余喷油器是在各自的气缸接近进气行程开始的时刻喷油。这样既可简化控制电路,又可提高各缸混合气品质的一致性。目前大部分中档车型采用这种喷射方式。

图4-40 同时喷射方式的控制电路图

图4-41 同时喷油一次或两次示意图(https://www.xing528.com)

图4-42 分组喷射方式的控制电路图

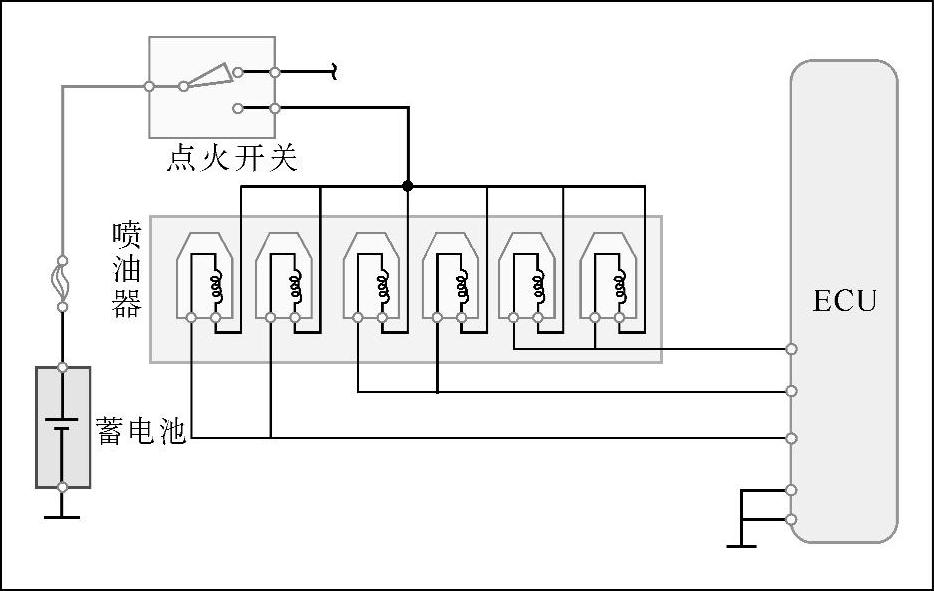

(3)顺序喷射方式的控制电路 这种喷射方式的控制电路是将各缸喷油器分别由各自的电路和电控单元连接,如图4-44所示。电控单元分别控制各喷油器在各自的气缸接近进气行程开始的时刻喷油,如图4-45所示。由于电控单元每增加一条独立的喷油器控制电路,在电控单元内部就要相应增加一套喷油器控制电路,这样增加了电控单元控制程序的复杂性和制造成本。因此顺序喷射方式的控制电路最复杂,但各缸混合气品质最均匀。最近几年,由于电控单元的集成化程度越来越高,成本不断下降,这种喷射方式得到越来越广泛的应用。目前大部分中、高档轿车都是采用这种控制电路。

6.喷油器的检测

(1)检查

1)测听:

步骤1:发动机热车后使其怠速运转。

步骤2:用螺钉旋具或听诊器测听各缸喷油器工作的声音。

图4-43 分组喷油一次示意图

图4-44 顺序喷射方式的控制电路图

图4-45 顺序喷油示意图

步骤3:若某缸喷油器的工作声音很小,则说明该喷油器工作不正常,可能是针阀卡滞,应进行进一步的检查。

步骤4:若听不见某缸喷油器的工作声音,说明该喷油器不工作。对此,应检查喷油器控制电路或测量喷油器电磁线圈电阻。若控制电路及电磁线圈正常,则说明喷油器针阀完全卡死,应更换喷油器。

2)断缸检查:

①发动机热车后使其怠速运转。

②依次拔下各缸喷油器的线束插接器,使喷油器停止喷油,进行断缸检查。

步骤1:若拔下某缸喷油器线束插接器后,发动机转速有明显下降,则说明该喷油器工作正常。

步骤2:若拔下某缸喷油器线束插接器后,发动机转速无明显下降,则说明该缸不工作或工作不良,可能是喷油器不工作,应进行进一步的检查。

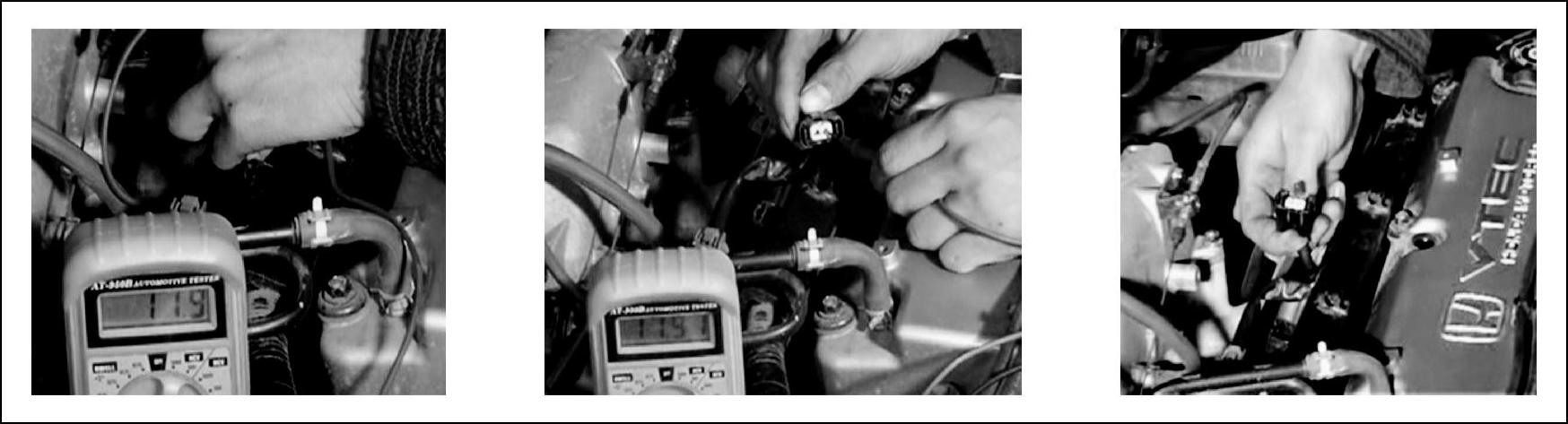

3)检测阻值:如图4-46所示。

图4-46 喷油器的检测

步骤1:检查喷油器两脚之间的电阻,应在10~13Ω之间。

步骤2:检查喷油器插口1与地之间的电压,点火开关打开时应为蓄电池电压。

步骤3:插口1电压并与主继电器之间电路正常时,将一个二极管接在两插口上。

步骤4:起动发动机,二极管应点亮,否则更换发动机电控单元。

(2)拆下清洗

1)在检测喷油器工作性能前,先进行喷油器超声波清洗。将喷油器放入超声波清洗池(图4-47),在控制面板设定“超声波清洗”功能进行超声波清洗。时间为10min。

2)喷油器工作性能的检测。

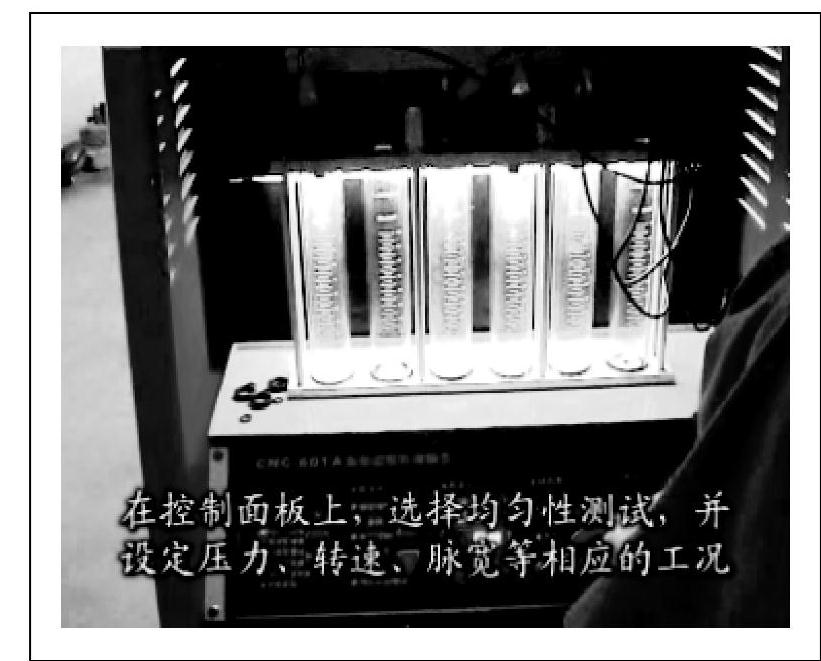

步骤1:超声波清洗完后,关闭超声波电动机电源,将喷油器接在分油器支架偶件上,并设定检测时的压力、转速、脉冲、时间等工作范围,进行均匀测试(图4-48)。该检测是测试喷油器相同工况下,喷油器油量是否一致或误差是否在规定范围内,否则应更换喷油器。

步骤2:雾化测试。同上,在控制面板上设置压力、转速、脉冲、时间等工作范围,按“运行”键,观察每个喷油器喷油雾化是否良好,是否有直线射流现象,否则需更换。

步骤3:密封性测试。在控制面板设定相关参数后,检测喷油器在1min之内至少漏油1滴,否则应更换。

步骤4:喷油量测试。在控制面板上设定相关的参数,检测喷油器在设定时间喷油量是否一致,如相差太多,则应更换喷油器。

图4-47 喷油器超声波清洗图

图4-48 喷油器均匀测试图

案例一:喷油器阻塞引起车速有时不能立即提升

1)故障现象:一辆别克世纪轿车,车辆在行驶时踩下加速踏板加速,车速有时不能立即提升,类似点火过迟。最近故障恶化,这种情况在任何情况下都可能发生,通常在低速变中速时,尤为严重,甚至引起失速。

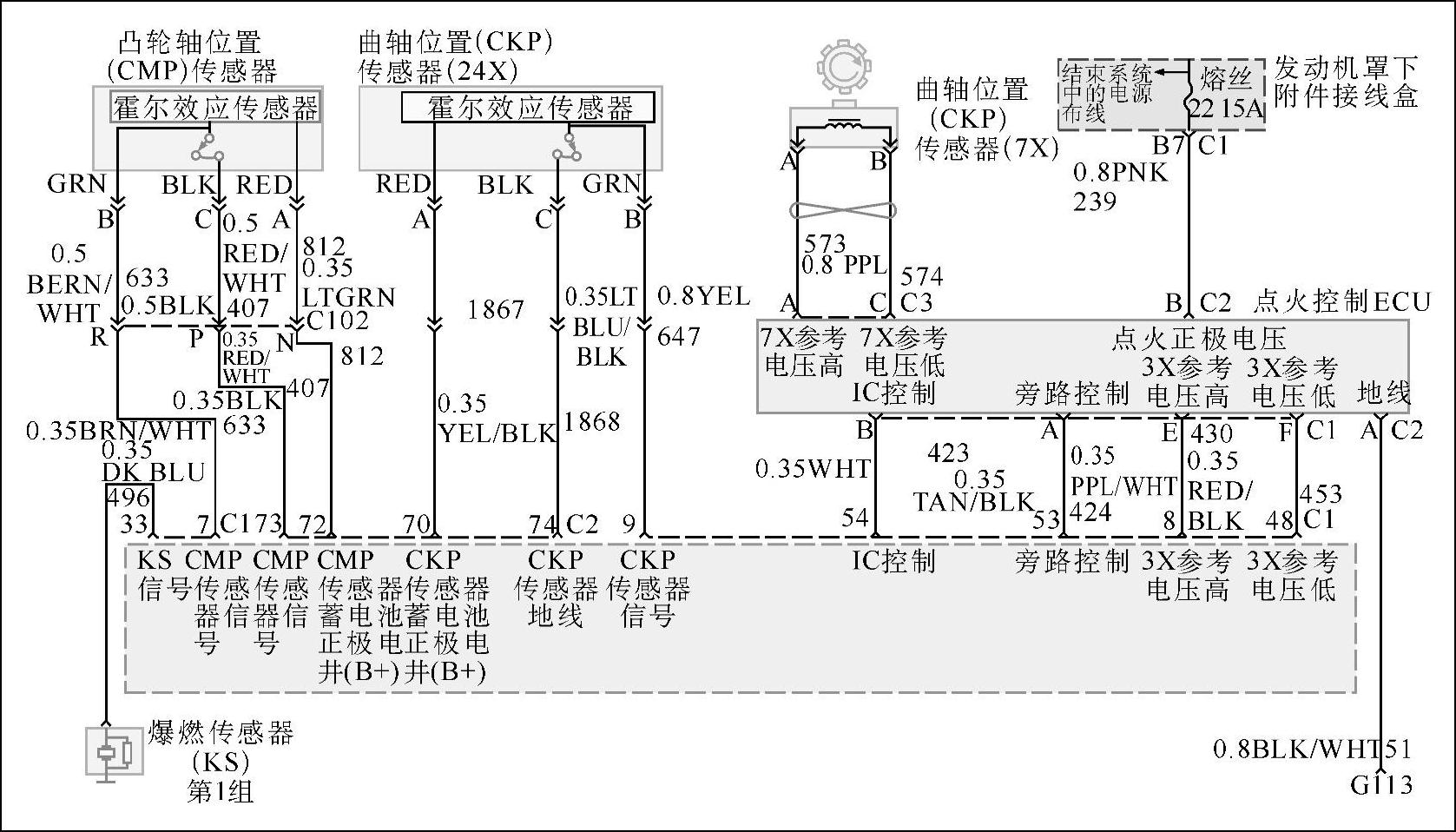

2)故障分析:上海别克世纪车型的电子点火系统采用的是无分电器直接点火系统,点火正时是不可调节的。点火系统由以下几部分组成:2个曲轴位置传感器、爆燃传感器、凸轮轴位置传感器、ECM的点火控制部分、点火控制模块(ICM)、同一线圈盒里的3个点火线圈及相关的连接线。点火控制(IC)系统参照ECM的功能通过ICM直接控制点火正时。

①发动机曲轴位置和凸轮轴位置传感器。控制点火正时,发动机控制单元(ECM)通过发动机的2个曲轴位置传感器及1个凸轮轴位置传感器控制点火正时。爆燃传感器监测爆燃并向ECM发出信号以延迟点火正时。

②点火线圈。装有3组独立的线圈,每组线圈同时给2个火花塞提供电火花(图4-49)。在维修时,也可分别更换3组独立的点火线圈。该车点火系统利用“剩余能量法”进行电火花分配。在安排点火顺序方面,每个气缸都有1个与之相对应的气缸,以便该气缸处于压缩行程时,相对应的气缸处在排气行程。当其相对应的气缸处在压缩行程时,则该气缸处在排气行程。对于V6发动机而言,可分为1、4缸,3、6缸和2、5缸3组。每组点火线圈的高压两端均同时跳火,即排气行程的1缸其高压电是从正(+)跳到负(-);压缩行程1缸其高压电是从负(-)跳到正(+)。以1、4缸为例,当4缸处于排气行程时,1缸处于压缩行程,而4缸的火花塞点火所需的能量较低,剩余能量增强了1缸火花塞的点火能量。

③点火控制ECU。当发动机的转速低于400r/min时,由ICM控制点火正时,为了有利于发动机的起动,点火提前角采用1个固定值,当ICM接收到带有曲轴信号的凸轮轴位置传感器的“同步脉冲”时,才使发动机提速;当起动状态一直维持到发动机的转速高于400r/min时,ECM会自动进入正常运转状态的点火控制,并通过向ICM发出信号来控制点火正时。

图4-49 点火控制电路图

④ECM-IC模式。ECM向ICM的旁通电路提供5V参考电压信号。当5V参考电压存在时,接通(也即切断)ICM的点火正时(IC)信号。ICM通过点火控制(IC)信号按规定的顺序及时触发点火线圈,这就叫点火控制(IC)模式。在该模式中,如果探测到爆燃传感器发出的信号,ECM也延迟点火正时。

3)故障排除:由故障分析不难看出,该故障的真正原因并非是点火正时造成。因此,可检修以下三方面:

①燃油压力是否过低。

②燃油计量不正确,氧传感器脏污或发生故障,喷油器堵塞或发生故障。

③排气系统是否有堵塞。

经上述检查,发现2、3缸喷油器堵塞,清洗装回,故障排除。

案例二:喷油器针阀发卡,导致发动机抖动、行驶动力不足

1)故障现象:一辆别克世纪轿车,怠速时发动机抖动严重,行驶时动力不足,且发动机指示灯有时发亮。

2)故障原因:

①点火错乱。

②燃油系统工作不良。

③喷油器工作不良。

3)故障诊断与排除:

①用专用检测仪检测,调取故障码为P0300,其内容是发动机运行过程中,电控单元检测到有缺缸现象。

②观察检测仪数据清单,发现个别缸缺缸数据值积累较多,确认此缸工作不良。

③检查此缸火花塞,并用示波器检测此缸跳火情况,均正常。

④检查喷油器及其电路,发现喷油器内部电磁阀芯轴卡住,导致喷油不正常。

⑤清洗喷油器后,故障排除。

4)故障分析:发动机控制电控单元通过检测曲轴位置传感器之间的相互变化,感知到发动机各缸工作情况,并通过计数的方法对各个气缸的缺火状况进行检测。单位时间内气缸的缺火计数值达到一定程度,发动机指示灯会发亮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。