结构工程中所用的混凝土是以水泥为胶凝材料,外加粗细骨料、水,按照一定配合比拌和而成的混合材料。另外,还根据需要,向混凝土中掺加外加剂和外掺和料以改善混凝土的某些性能。因此,混凝土的原材料除了水泥、砂、石、水外,还有外加剂、外掺和料(常用的有粉煤灰、硅粉、磨细矿渣等)。

4.1.1 水泥

1)常用水泥的种类

常用的水泥有:硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。

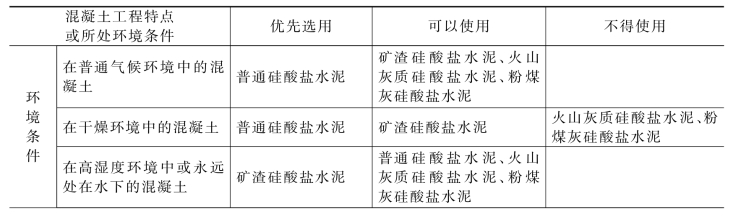

2)常用水泥的选用(见表4-1)

表4-1 常用水泥的选用

续表4-1

注:①蒸汽养护时用的水泥品种,宜根据具体条件通过试验确定。②复合硅酸盐水泥选用应根据其混合材料的比例确定。

3)水泥的检查与验收

(1)品种验收

根据供货单位的发货明细表或入库通知单及质量合格证,分别核对水泥包装上所注明的工厂名称,生产许可证号,品种名称,代号,等级,包装年、月、日和批号。按国家标准规定,掺火山灰质混合材料的普通水泥应标上“掺火山灰”字样。包装袋两侧应印有水泥名称的强度等级,硅酸盐水泥和普通水泥的印刷采用红色;矿渣水泥的印刷采用绿色;火山灰和粉煤灰水泥采用黑色。

(2)数量验收

水泥分袋装和散装两种型式。袋装水泥每袋净重50kg+1kg。随机抽取20袋,水泥总质量不得少于1 000kg,散装水泥平均堆积密度为1 450kg/m3,袋装压实的水泥为1 600kg/m3。

检查数量:按同一生产厂家、同一等级、同一品种、同一批号且连续进场的水泥,袋装不超过200t为一批,散装不超过500t为一批,每批抽样不少于一次。

(3)质量验收

出厂水泥应保证出厂强度等级,其余技术要求应符合国家标准要求。对于氧化镁、三氧化硫、初凝时间、安定性中任一项不符合产品标准规定时,应按废品处理;对于细度、终凝时间中任一项不符合产品标准规定或混合材料掺加量超过最大限量和强度等级低于商品强度等级的指标时为不合格品。水泥包装标识中,水泥品种、强度等级、生产者名称和出厂编号不全者也属于不合格品。

检验方法:检查产品合格证、出厂检验报告和进场复验报告。为能及时得知水泥强度,可按《水泥强度快速检验方法》(JC/T 738-2004)预测水泥28天强度。

钢筋混凝土结构、预应力混凝土结构中,严禁使用含氯化物的水泥。

4)水泥的保管

入库的水泥应按品种、强度等级、出厂日期分别堆放,并树立标志,做到先到先用,不得将不同品种、标号或不同出厂日期的水泥混用。

水泥要防止受潮,现场仓库应尽量密闭,仓库地面、墙面要干燥。存放袋装水泥时,水泥应垫起离地、离墙30cm以上,且堆放高度不超过10包。临时露天暂存水泥也应用防雨篷布盖严,底板要垫高,并采取防潮措施。

水泥储存时间不宜过长,以免结块降低强度。常用水泥在正常环境中存放3个月,强度将降低10%~20%;存放6个月,强度将降低15%~30%。为此,水泥存放时间自出厂之日算起不得超过3个月(快凝水泥为1个月)。当在使用中对水泥质量有怀疑或水泥出厂超过3个月(快硬硅酸盐水泥超过1个月)时应进行复验,并按复验结果使用。

水泥不得和石灰石、石膏、白垩等粉状物料混放在一起。

4.1.2 砂

砂、石子是混凝土的骨架材料,因此又称粗细骨料。骨料有天然骨料、人造骨料。在工程中常用天然骨料。

1)砂的分类

砂按其产源可分为天然砂和人工砂。

由自然条件作用而形成的,粒径在5mm以下的岩石颗粒,称为天然砂。天然砂可为河砂、湖砂、海砂和山砂。海砂中氯离子对钢筋有腐蚀作用,因此,海砂一般不宜作为混凝土的骨料。

人工砂又分为机制砂和混合砂。人工砂为经除土处理的机制砂、混合砂的统称。机制砂是由机械破碎、筛分制成的,粒径小于4.75mm的岩石颗粒,但不包括软质岩、风化岩石的颗粒。混合砂是由机制砂和天然砂混合制成的砂。

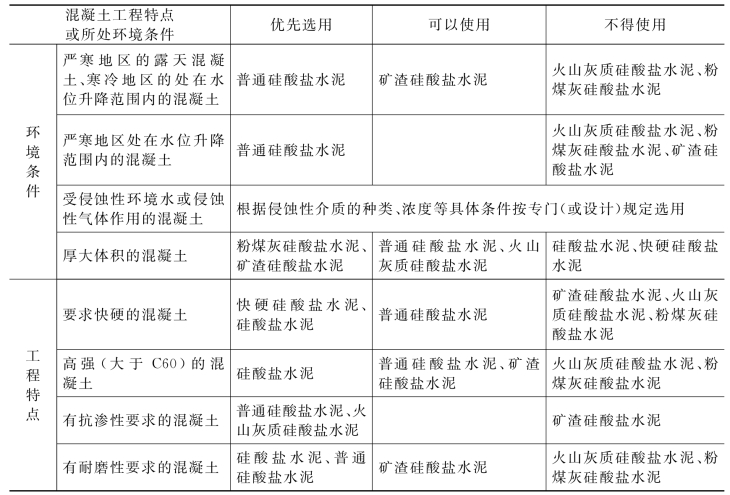

按砂的粒径可分为粗砂、中砂和细砂,目前是以细度模数来划分粗砂、中砂和细砂,习惯上仍用平均粒径来区分,见表4-2所示。

表4-2 砂的分类

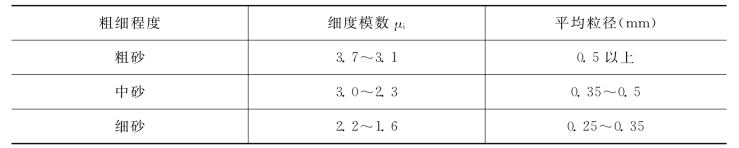

2)砂的质量要求

表4-3 砂的质量要求

3)砂的检验与验收

生产单位应按批对产品进行质量检验。在正常情况下,机械化集中生产的天然砂,以400m3或600t为一检验批;人工分散生产的,以200m3或300t为一检验批。不足上述规定者也以一批检验。每批至少应进行颗粒级配和含泥量检验。(https://www.xing528.com)

砂的质量检测报告内容应包括委托单位、样品编号、工程名称、样品产地和名称、代表数量、检测条件、检测依据、检测项目、检测结果、结论等。

4)砂的运输和堆放

砂在运输、装卸和堆放过程中应防止离析和混入杂质,应按产地、种类和规格分别堆放并树立标志,以便使用。

4.1.3 石子

1)石子的分类

普通混凝土所用的石子可分为碎石和卵石。由天然岩石或卵石经破碎、筛分而得的粒径大于5mm的岩石颗粒,称为碎石;由自然条件作用而形成的粒径大于5 mm的岩石颗粒,称为卵石。

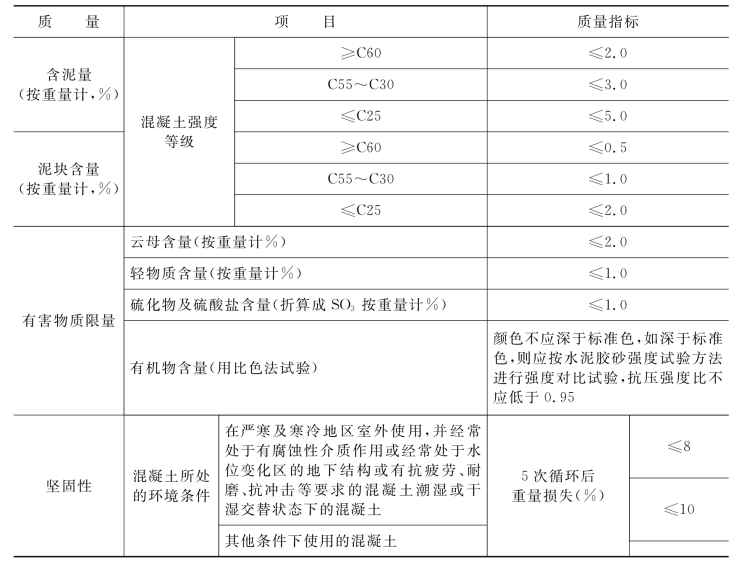

2)石子质量要求

混凝土骨料要质地坚固、颗粒级配良好、含泥量要小,有害杂质含量要满足国家有关标准,尤其是可能引起混凝土碱—骨料反应的活性硅、云石等含量必须严格控制。

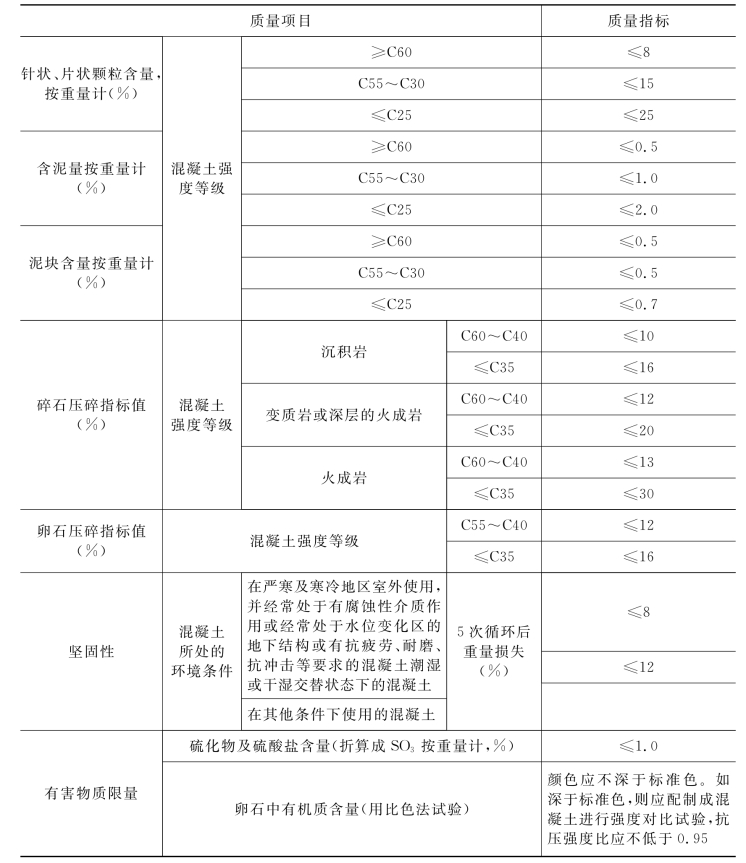

表4-4 石子的质量要求

3)石子的检验与验收

生产厂家和供货单位应提供产品合格证及质量检验报告。使用单位在收货时应按同产地同规格分批验收。用大型工具(如火车、货船或汽车)运输的以400m3或600t为一验收批,用小型工具(如马车、拖拉机等)运输的以200 m3或300t为一验收批。不足上述者以一验收批论处。

每验收批至少应进行颗粒级配、含泥量、泥块含量及针状、片状颗粒含量检验。对重要工程或特殊工程应根据工程要求增加检测项目。对其他指标的合格性有怀疑时应予以检验。当质量比较稳定、进料量又较大时,可定期检验。

4)石子的运输和堆放

碎石或卵石在运输、装卸和堆放过程中应防止颗粒离析和混入杂质,应按产地、种类和规格分别堆放并树立标志,以便使用。堆料高度不宜超过5m,但对单粒级或最大粒径不超过20mm的连续粒级,堆料高度可以增加到10m。

4.1.4 水

1)一般规定

一般符合国家标准的生活饮用水,可直接用于拌制各种混凝土,当使用其他来源水时,水质必须符合国家有关标准的规定。

2)混凝土拌和用水的技术要求

(1)用于拌和混凝土的拌和用水所含物质对混凝土、钢筋混凝土和预应力混凝土不应产生以下有害作用:①影响混凝土的和易性和凝结;②有损于混凝土的强度发展;③降低混凝土的耐久性,加快钢筋腐蚀及导致预应力钢筋脆断;④污染混凝土表面。

(2)采用待检验水和蒸馏水或符合国家标准的生活用水,试验所得的水泥初凝时间差及终凝时间差均不得大于标准规定时间的30min。

(3)采用待检验水配制的水泥砂浆或混凝土的28天抗压强度,不得低于用蒸馏水或符合国家标准的生活饮用水拌制的对应砂浆或混凝土抗压强度的90%。若有早期抗压强度要求时,需增加7天的抗压强度试验。

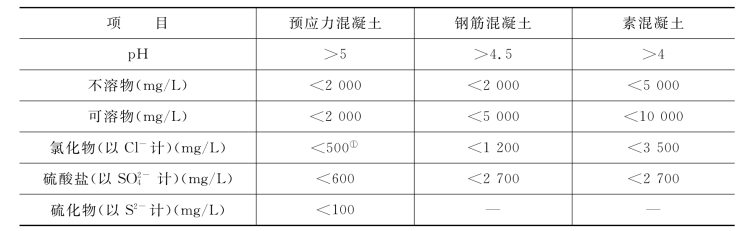

(4)水的pH、不溶物、可溶物、氯化物、硫酸盐、硫化物的含量应符合表4-5的要求。

表4-5 混凝土拌和用水中物质含量限值

注:使用钢丝或经热处理钢筋的预应力混凝土氯化物含量不得超过350mg/L。

4.1.5 矿物掺和料

矿物掺和料,指以氧化硅、氧化铝为主要成分,在混凝土中可以代替部分水泥、改善混凝土性能,且掺量不小于5%的具有火山灰活性的粉体材料。

在混凝土中加适量的掺和料,既可以节约水泥,降低混凝土的水泥水化总热量,也可以改善混凝土的性能。尤其是高性能混凝土中,掺入一定量的外加剂和掺和料,可以起到降低温升、改善工作性、增进后期强度、改善混凝土内部结构、提高耐久性、节约资源等作用,是实现其有关性能指标的主要途径。

4.1.6 外加剂

外加剂是在混凝土拌和过程中掺入的,并能按要求改善混凝土性能的材料。

1)外加剂的种类

根据其用途和用法不同,总体上可分为早强剂、减水剂、缓凝剂、膨胀剂、防冻剂、引气剂、防锈剂、防水剂等。

2)外加剂的质量控制

外加剂使用前必须详细了解其性能,准确掌握其使用方法,要通过实际试验检查其性能,任何外加剂不得盲目使用。

选用的外加剂应有供货单位提供的产品说明书,出厂检验报告及合格证,掺外加剂混凝土性能检验报告。外加剂运到工地后必须立即取代表性样品进行检验,进货与工程试配时一致方可使用。若发现不一致时,应停止使用。

外加剂的掺量,应按其品种并根据使用要求、施工条件、混凝土原材料等因素通过试验确定。外加剂的掺量(按固体计算),应以水泥重量的百分率表示,称量误差不应超过规定计量的2%。所用的粗、细骨料,应符合国家现行的有关标准的规定。掺用外加剂混凝土的制作和使用,还应符合国家现行的混凝土外加剂质量标准以及有关的标准、规范的规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。